Armação de óculos

Antecedentes

A humorista americana Dorothy Parker (1893-1967) escreveu certa vez de forma cáustica:"Os homens raramente tentam enganar as meninas que usam óculos". Seu comentário fala tanto sobre a moda de óculos disponível em sua juventude quanto sobre os costumes do flerte. A Sra. Parker ficaria agradavelmente surpresa em visitar qualquer shopping center de subúrbio hoje e ver a grande variedade de armações de óculos agora disponíveis. As armações se tornaram acessórios da moda, assim como joias ou sapatos, e o usuário pode alterá-los para combinar com seu humor ou para transmitir uma imagem.

História

Os antigos gregos fizeram os primeiros estudos da visão e do funcionamento do olho. Eles também tentaram entender a ampliação e usá-la para entender os problemas de visão. Alhazen, um cientista árabe que viveu durante o século XI, estudou a refração (curvatura) da luz e a conexão entre os nervos ópticos e o cérebro. Foi o cientista polonês do século XIII, Vitello, quem primeiro entendeu que as formas das lentes podiam ser usadas para controlar o foco dos raios de luz.

Em 1257, o frade inglês Roger Bacon explorou tantos aspectos da ciência que foi preso pelos monges de sua ordem franciscana que desconfiavam de seus conhecimentos. Enquanto estava na prisão, Frei Bacon enviou ao Papa Clemente IV algumas lentes de aumento para leitura; apesar da posição polêmica de Bacon, os monges que trabalharam em manuscritos detalhados e cópia de trabalho rapidamente adotaram o uso de seus óculos. O trabalho de Bacon ocorreu ao mesmo tempo que o de Salvino d'Armato de Florença, Itália, e de vários cientistas chineses e alemães. Todos podem ser agradecidos por sua invenção coletiva de óculos.

A invenção de dispositivos para manter os óculos no nariz demorou vários séculos. E, apesar da rima de Parker, o estilo e a variedade de formas e armações de lentes têm sido importantes desde o início das armações de óculos. Os primeiros óculos eram lentes sem moldura que eram simplesmente seguradas com a mão na frente do rosto. Como alternativa, duas lentes foram montadas em uma meia estrutura que poderia ser segurada com uma mão. Os óculos também eram presos a chapéus ou amarrados na cabeça com faixas feitas de couro ou fita. Will Somers, um bobo da corte da corte de Henrique VIII, usava uma armadura com óculos presos ao capacete de metal com rebites. O pintor El Greco retratou o cardeal Niño de Guevara usando óculos com cordões que se enrolavam nas orelhas. O desenho do século XVII, denominado moldura da testa, consistia em uma faixa de metal que circundava a cabeça e tinha molduras de metal montadas nela.

As armações mais comuns continham duas lentes em uma armação que ficava na parte inferior do nariz. Materiais leves foram usados para diminuir a carga e o aperto dessas "armações de nariz". Na corte do rei espanhol Filipe V e da rainha Maria Luísa (por volta de 1701), todas as 500 damas de companhia da rainha usavam armações de casco de tartaruga por causa de seu peso leve. Este estilo saudou a moda e a superstição; as molduras supostamente traziam boa sorte porque a tartaruga é sagrada na China. As tentativas de designs estilísticos foram variadas e inteligentes. As peças da ponte que descansam no nariz foram decoradas de maneiras infinitas. As lentes foram montadas em ventiladores, porta-chaves de relógio e bengalas. As pessoas preocupadas com o status tinham suas armações de nariz feitas de ouro ou outros materiais preciosos ou empregavam artistas para decorar as armações com brasões.

Além de óculos de nariz, os usuários de lentes podem escolher o monóculo (uma única lente em uma armação ou suporte), o lorgnette (um par de lentes com uma ponte nasal e uma única alça em um lado), um quizzer ou vidro quizzing (um monóculo que era espelhado para que o usuário pudesse ver a parte traseira também), o vidro de perspectiva (uma única lente usada em uma fita e usada para visão à distância) ou óculos de tesoura que tinham duas oculares montadas em uma alça articulada que era sustentada por frente do nariz. Finalmente, em 1728, Edward Scarlett de Londres desenvolveu templos para molduras. Esses grampos prendiam a área das têmporas e seguravam os óculos para o nariz com mais segurança no rosto. Um laço no final de cada peça da têmpora continha fitas que eram amarradas em volta da cabeça ou peruca. Na década de 1880, os templos eram curvados para se estenderem e caberem nas orelhas para manter os óculos no lugar.

Nas colônias, os óculos eram importados e eram muito caros, até que as habilidades americanas na fabricação de vidro melhoraram o suficiente para desenvolver o comércio de óculos. Assim como as hastes curvas e ajustadas foram desenvolvidas e adotadas em todo o mundo, a moda reverteu para um estilo chamado oxford, que consistia em óculos de nariz aprimorados por uma ponte mais elástica e usável. Esses óculos também eram chamados de pincenê e tinham protetores de nariz encaixados em pequenas molas na ponte flexível. Os presidentes Teddy Roosevelt e Calvin Coolidge usavam oxfords. Durante a década de 1900, vidros simples com armação de aço eram os mais comuns, embora armações menos caras estivessem disponíveis em um material chamado guta-percha - uma substância semelhante a plástico emborrachado. Os óculos de tartaruga e de aro de chifre tornaram-se populares nas décadas de 1920 e 1930, mas muitas dessas armações eram na verdade feitas de celulóide, um plástico antigo que podia ser tingido e moldado para se parecer com chifre de animal ou casco de tartaruga. Óculos e óculos de sol com armação de aço foram fornecidos a milhões de militares durante a Segunda Guerra Mundial.

O negócio de fabricação de armações de óculos e lentes deu seu salto mais dramático no século XX com o surgimento dos plásticos. As lentes de plástico são mais leves e podem ser fabricadas como bifocais, trifocais e quadrifocais para corrigir uma ampla gama de problemas de visão. As armações de plástico também são mais baratas. Uma ampla gama de estilos e cores pode ser feita em plástico e modificada para se adequar a guarda-roupas, modismos e temperamentos. Óculos de sol também se tornaram acessíveis, graças à indústria de plásticos, mas Hollywood foi responsável por sua popularidade. Óculos grandes de aro quadrado, como os usados por Clark Kent, tornaram-se populares entre os homens na década de 1950, e as mulheres preferiam os óculos "olho de gato" que aumentavam nas têmporas. Óculos de vovó com armações de metal finas acompanharam o flash da geração "flower power" na década de 1960 e podem ter sido responsáveis pela popularização dos óculos antigos. Embora as lentes de contato também tenham sido desenvolvidas durante este século e tenham se tornado muito populares, a variedade de armações de óculos disponíveis manteve os óculos na moda.

Matérias-primas

As armações dos óculos são normalmente feitas de metal ou de um tipo de plástico chamado acetato de celulose. O acetato de celulose é derivado do algodão e é flexível e forte. É produzido em folhas compridas e estreitas, ligeiramente mais largas do que as armações de óculos. As folhas têm até 3 pés (0,91 m) de comprimento e 0,33 pol (0,84 cm) de espessura.

Design

Os fabricantes de óculos podem manter sua própria equipe de designers ou usar consultores externos para projetar armações. Os consultores costumam incluir designers de moda, que criam suas próprias linhas de óculos que mudam de acordo com as tendências do design de roupas. Os nomes dos estilistas são importantes na venda de óculos e, especialmente, para compradores interessados em moda de vários pares de óculos ou óculos de sol. Definitivamente, há tendências ou modas em óculos, incluindo armações de cores claras ou escuras, grossas ou delicadas e formas decorativas ou estilos com ornamentos. Armações especializadas para crianças e meias armações para óculos de leitura também são projetadas com um olhar para o estilo.

Os projetos também incorporam certos padrões, incluindo o tamanho da ponte e o tamanho do olho. O tamanho da ponte permite diferentes espessuras da parte superior do nariz, onde o nariz

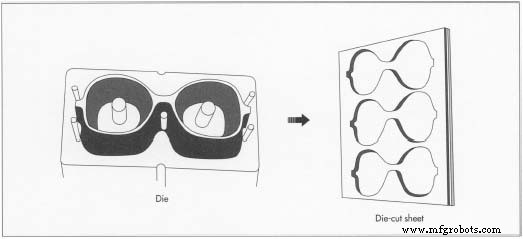

Brancos para armações de óculos de plástico são cortados em folhas de acetato de celulose. almofadas no descanso do vidro. Três tamanhos de olho são padrão para a gama de dimensões das lentes corretivas. Cada estilo é normalmente fabricado em quatro cores diferentes, portanto, um único estilo resultará em 12 combinações de cores e dimensões. Os designers e fabricantes de molduras normalmente produzem um novo estilo a cada poucos meses e descontinuam os estilos se eles não vendem bem.

Brancos para armações de óculos de plástico são cortados em folhas de acetato de celulose. almofadas no descanso do vidro. Três tamanhos de olho são padrão para a gama de dimensões das lentes corretivas. Cada estilo é normalmente fabricado em quatro cores diferentes, portanto, um único estilo resultará em 12 combinações de cores e dimensões. Os designers e fabricantes de molduras normalmente produzem um novo estilo a cada poucos meses e descontinuam os estilos se eles não vendem bem. O processo de fabricação

Molduras de plástico de corte

- 1 Depois que o projeto é decidido, uma matriz é feita de aço e instalada em uma máquina de estampagem que punciona as folhas de acetato de celulose. As bordas da matriz de lâmina de aço são afiadas e as matrizes têm hastes salientes que são usadas para remover as frentes perfuradas onde as lentes serão encaixadas. As folhas de acetato são trazidas de uma área de armazenamento fria para a sala de blanking, onde são aquecidas em pequenos fornos a cerca de 180 ° F (68 ° C) para amolecer o plástico. As folhas macias são colocadas em uma máquina de estampagem e, sob várias toneladas de pressão, a matriz corta o plástico para produzir uma placa. A máquina é automatizada para levantar a matriz e movê-la para a próxima porção de plástico. Os blanks são produzidos rapidamente enquanto o plástico é macio. As placas são então removidas da folha e as partes da lente são retiradas das armações. As lentes cegas tornam-se fragmentos.

- 2 As frentes do quadro em branco são finalizadas em uma série de operações. Ranhuras para segurar as lentes são cortadas usando um roteador. A estrutura é mantida firmemente por um dispositivo de fixação feito de alumínio e composto por duas peças. O acessório é preso ao redor da estrutura e pressionado contra a lâmina da tupia. As ranhuras são cortadas com 0,16 pol. (0,41 cm) de largura, que é um padrão da indústria. Se lentes grossas forem necessárias, elas são esmerilhadas ao longo das bordas para se encaixar nas ranhuras do roteador.

- 3 As armações são então alisadas para remover as arestas por duas máquinas abrasivas diferentes. Uma máquina tem um formato especial para suavizar a borda da armação que fica na bochecha e a segunda suaviza a área ao redor do nariz. A armação é então fixada em um dispositivo semelhante a um torno enquanto as almofadas de nariz ou acessórios que prendem as almofadas de nariz são coladas às armações. Uma vez que a cola pode curar por 24 horas, as áreas coladas também são alisadas.

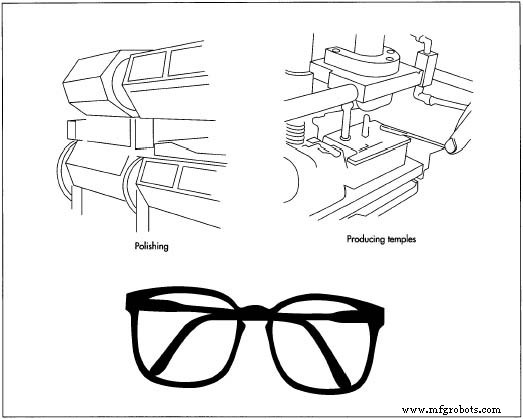

Produção dos templos

- 4 Os dois braços laterais que se curvam em torno das orelhas são chamados de têmporas. As têmporas também são perfuradas em folhas de acetato com matrizes de estampagem. O comprimento padrão da têmpora varia de 5 a 6 pol. (12,7 a 15,2 cm) e geralmente são cortados do mesmo material ou

Depois que as molduras são alisadas, as hastes são fixadas às molduras com uma dobradiça de metal. Para fazer as têmporas, as tiras de plástico das têmporas são aquecidas e uma estreita tira de aço chamada núcleo de arame também é aquecida. Quando as temperaturas certas são atingidas, um fio central é inserido no centro da têmpora amolecida. materiais complementares para combinar com as frentes. As hastes podem ser planas com bordas angulares ou arredondadas, dependendo do estilo da moldura. As hastes são aquecidas e uma estreita faixa de aço chamada de fio central também é aquecida. Quando as temperaturas certas são atingidas, um fio central é inserido no centro da têmpora amolecida. Óculos baratos, como alguns óculos de sol sem receita, podem ser feitos sem arames, mas também são menos resistentes.

Depois que as molduras são alisadas, as hastes são fixadas às molduras com uma dobradiça de metal. Para fazer as têmporas, as tiras de plástico das têmporas são aquecidas e uma estreita tira de aço chamada núcleo de arame também é aquecida. Quando as temperaturas certas são atingidas, um fio central é inserido no centro da têmpora amolecida. materiais complementares para combinar com as frentes. As hastes podem ser planas com bordas angulares ou arredondadas, dependendo do estilo da moldura. As hastes são aquecidas e uma estreita faixa de aço chamada de fio central também é aquecida. Quando as temperaturas certas são atingidas, um fio central é inserido no centro da têmpora amolecida. Óculos baratos, como alguns óculos de sol sem receita, podem ser feitos sem arames, mas também são menos resistentes. - 5 Para prender as hastes em sua estrutura, pequenos slots são cortados nos cantos superiores da estrutura. Metade de uma dobradiça de metal é colocada em cada fenda, e a estrutura e as dobradiças parciais são colocadas em uma máquina capitron. A máquina capitron induz vibrações ultrassônicas nas dobradiças de metal e cria calor de fricção. A fricção faz com que o plástico da estrutura derreta localmente em torno da dobradiça para unir a dobradiça à estrutura; este processo é mais seguro do que colar ou outros tipos de colagem ou montagem.

Terminando as frentes

- 6 As frentes com dobradiças são então impressas com o nome ou logotipo do fabricante, o nome do estilo da moldura e o tamanho da moldura. Antes que as hastes sejam fixadas à armação, um ajuste angular é necessário para fazer a frente da armação inclinar-se para dentro em direção ao rosto do usuário, de cima para baixo. Uma serra automática é usada para cortar os ângulos corretos nas bordas superiores da frente. As tampas são encaixadas nas dobradiças, enquanto a frente é polida. Nesse estágio, as frentes ainda são planas com bordas afiadas, exceto nas áreas roteadas onde as lentes se encaixam. Na sala de polimento, centenas de frentes de uma vez são colocadas em um tambor com pedra-pomes (pedra macia que é transformada em pó e usada como um abrasivo) e pequenos pinos de bordo que parecem fósforos de cozinha em miniatura com pontas e pontas arredondadas. A pedra-pomes adere às cavilhas, que raspam nas frentes durante um processo de 24 horas que alisa as arestas. Cascas de coco trituradas às vezes são usadas pelos fabricantes no processo de polimento.

- 7 As frentes suavizadas agora devem ser modeladas para se ajustarem à curvatura da face. Eles são. aquecido no forno, montado em uma matriz formadora curva (semelhante à matriz de estampagem usada para fazer as frentes), e colocado em uma prensa. A pressão é aplicada por cerca de 30 segundos para produzir uma curva uniforme na frente. A frente quente é mergulhada em um banho de água fria para endurecê-la na forma curva.

- 8 As frentes modeladas são devolvidas à sala de polimento, onde passam por uma série de tambores em movimento ao longo de um período de quatro dias para adicionar o brilho acabado. Cada tambor contém pedra-pomes mais fina que o anterior; o tambor final contém cera de polimento. Todas as frentes polidas são inspecionadas cuidadosamente quanto a riscos. Eles são colocados individualmente em envelopes e arquivados por tamanho, estilo e cor.

Terminando os templos

- 9 Dependendo da forma e do estilo do design dos óculos e de suas hastes, as hastes são então retificadas e modeladas durante várias operações. Ranhuras são cortadas nas extremidades das têmporas e as metades correspondentes das dobradiças são rebitadas nas têmporas. As pontas são cortadas para coincidir com os ângulos das frentes acabadas. Como as frentes, as hastes são finalizadas durante várias operações, e pares de hastes polidas são embalados em envelopes por tamanho, estilo e cor. Os fabricantes armazenam os envelopes contendo as frentes e as hastes até que os optometristas ou as lojas de suprimentos optométricos os solicitem por tamanho, estilo e cor. Conjuntos de frentes e templos são enviados.

Controle de qualidade

As armações de óculos devem ser fabricadas com grande atenção aos detalhes porque são essenciais no suporte de lentes para melhorar a visão, devem ser confortáveis para o usuário e são um acessório para roupas profissionais e estilo pessoal. Embora os processos de fabricação de molduras sejam executados por máquinas, os operadores são responsáveis por cada etapa e verificadores do controle de qualidade de suas operações específicas. A indústria de óculos tornou-se altamente competitiva devido aos aspectos da moda e da moda envolvidos, mas as operadoras estão bem cientes de que seus produtos oferecem cuidados com a visão. As frentes e as hastes dos óculos podem ser rejeitadas em qualquer etapa do processo de fabricação.

Subprodutos / resíduos

Nenhum subproduto resulta da fabricação de armações de óculos. Resíduos de plástico são gerados durante o apagamento, com a maior parte dos resíduos da parte da lente da moldura que é cortada. Esses resíduos são cuidadosamente coletados e reciclados.

O Futuro

Os últimos 50 anos de história dos óculos estabeleceram de maneira sólida o futuro das armações. Apesar da popularidade das lentes de contato e do advento da cirurgia a laser para corrigir problemas de visão, muitas pessoas acharão os óculos necessários ou desejáveis para suas necessidades pessoais. A tecnologia aprimorada na fabricação de lentes e armações de plástico e no conforto das armações ajustadas tornaram os óculos mais agradáveis de usar. A indústria da moda também apóia ativamente as armações de óculos como uma via adicional para designs expressivos e um método popular de expressar estilo pessoal.

Processo de manufatura