Processo de deposição e propriedades de revestimentos compostos de Ni-P-Al2O3 não eletrolíticos em liga de magnésio

Resumo

Para melhorar a resistência à corrosão e resistência ao desgaste do revestimento de níquel-fósforo químico (Ni-P) em liga de magnésio (Mg). Ni-P-Al 2 O 3 os revestimentos foram produzidos em liga de Mg a partir de um banho de revestimento composto. O Al 2 ideal O 3 a concentração foi determinada pelas propriedades do banho de galvanização e dos revestimentos. Evolução do crescimento da morfologia de Ni-P-Al 2 O 3 revestimentos compostos em diferentes momentos foram observados usando um microscópio eletrônico de varredura (MEV). Os resultados mostram que nano-Al 2 O 3 partículas podem retardar a reação de substituição de Mg e Ni 2+ no estágio inicial do processo de deposição, mas quase não tem efeito na taxa do processo de redução autocatalítica de Ni-P. Os testes de anticorrosão e microdureza de revestimentos revelam que o Ni-P-Al 2 O 3 os revestimentos compostos exibem melhor desempenho em comparação com o revestimento de Ni-P devido ao espaçamento do plano do cristal mais apropriado e ao tamanho de grão do Ni-P-Al 2 O 3 revestimentos. O teste de choque térmico indica que o Al 2 O 3 as partículas não têm efeito na adesão dos revestimentos. Além disso, a vida útil do banho de revestimento composto é de 4,2 rotatividade de metal, sugerindo que tem aplicação potencial no campo da liga de magnésio.

Histórico

As ligas de magnésio (Mg) têm atraído muita atenção e pesquisas científicas, devido à baixa densidade, alta resistência específica e excelente usinabilidade [1, 2]. Portanto, ligas de Mg são normalmente utilizadas nas áreas aeroespacial, eletrônica e automotiva [3, 4]. Porém, a aplicação de ligas de Mg tem sido limitada devido aos indesejáveis defeitos de anticorrosão e resistência ao desgaste [5, 6]. Assim, métodos anticorrosão e antifricção de superfície, como filme de oxidação de micro-arco, revestimento de conversão química, pulverização térmica, deposição física de vapor, galvanoplastia e galvanoplastia, foram desenvolvidos para ligas de Mg [7,8,9, 10,11,12,13].

O revestimento eletrolítico de níquel-fósforo (Ni-P) é uma das tecnologias de superfície mais eficazes para ligas de Mg, uma vez que tem excelentes vantagens abrangentes em baixo custo, eficiência, resistência à corrosão e resistência ao desgaste [14, 15]. Portanto, o revestimento químico de Ni-P desempenha um papel importante no campo anticorrosivo de ligas de Mg. Para melhorar ainda mais o desempenho do revestimento Ni-P, nanopartículas, por exemplo, SiC, ZrO 2 , TiO 2 , SiO 2 , e Al 2 O 3 , etc. são geralmente adicionados em banho de revestimento químico para preparar revestimentos de compósitos de nanopartículas de Ni-P [16,17,18,19,20]. De acordo com estudos anteriores [20,21,22,23], o desempenho do revestimento de Ni-P é efetivamente melhorado por nanopartículas. Embora os revestimentos de composto de nanopartículas de Ni-P tenham um desempenho relativamente alto em comparação com o revestimento de Ni-P, há três problemas que devem ser observados. Em primeiro lugar, as nanopartículas são fáceis de agregar e formar o centro ativo no banho de galvanização sem eletrodos, o que reduz a estabilidade da solução de galvanização. Em segundo lugar, os parâmetros do processo do banho de revestimento composto geralmente determinam o conteúdo e a distribuição das nanopartículas nos revestimentos e também são fatores-chave para melhorar as propriedades dos revestimentos. Em terceiro lugar, o processo de co-deposição de nanopartículas com Ni-P é outro fator de influência nas propriedades do revestimento. Portanto, esses fatores merecem a atenção. Nano-Al 2 O 3 as partículas são um abrasivo barato, que tem alta dureza e boa estabilidade química [24, 25]. Pode ser bem disperso no banho de níquel químico. Portanto, Ni-P-Al 2 O 3 Os revestimentos compostos são geralmente empregados como revestimentos anticorrosivos e antidesgaste para proteger o substrato de aço ou cobre. No entanto, apenas alguns relatórios focaram no Ni-P-Al 2 sem eletrodos O 3 chapeamento em substrato de liga de magnésio [20, 22, 26]. Além disso, o estudo do processo de crescimento do Ni-P-Al 2 O 3 o revestimento em ligas de Mg e a estabilidade do banho de revestimento composto são bastante raros. Portanto, mais detalhes sobre o desempenho do banho composto e processo de co-deposição de Ni-P-Al 2 O 3 precisa ser estudado.

No presente trabalho, para aumentar ainda mais as propriedades do revestimento de Ni-P sobre substrato de liga de Mg, empregamos o sulfato de níquel e o sistema de ácido lático como o sal principal e o agente complexante, respectivamente, no banho de galvanização. Enquanto isso, nano-Al 2 O 3 pó foi adicionado ao banho de revestimento de Ni-P não eletrolítico. Para obter um banho de revestimento de compósito químico adequado para a liga AZ91D Mg, os parâmetros de processo deste banho foram avaliados pela taxa de deposição e propriedades do revestimento. Além disso, testes de ciclo periódicos foram realizados para avaliar a vida útil e a estabilidade do banho de galvanização nas condições ideais do processo. Para estudar o efeito do nano-Al 2 O 3 partículas sobre o processo de crescimento dos revestimentos, o comportamento de deposição e estrutura de fase do revestimento Ni-P foram discutidos. Além disso, as propriedades, incluindo resistência à corrosão, microdureza e adesão de revestimentos, foram analisadas com base na morfologia e estrutura. Os resultados mostraram que as propriedades do Ni-P-Al 2 O 3 Os revestimentos compostos eram preferíveis ao revestimento de Ni-P, e o banho de revestimento composto não eletrolítico tinha boa estabilidade na vida útil. Portanto, nossos resultados neste trabalho são uma referência útil para a aplicação de revestimentos de compósitos de nanopartículas de Ni-P não eletrolíticos em ligas de Mg.

Métodos

Preparação dos revestimentos compostos

Neste trabalho, a liga de Mg fundida em molde AZ91D com tamanho de 2 cm x 1 cm x 0,5 cm foi empregada como material experimental, que contém composição química em% em peso:8,5 Al, 0,34 Zn, 0,1 Si, 0,03 Cu, 0,002 Ni , 0,005 Fe e 0,02 outro e equilíbrio de Mg. O substrato AZ91D foi sucessivamente polido com o no. Papel de 500 e 1000 SiC, enxaguado com água desionizada e imerso em solução alcalina por 5 min a 65 ° C, seguido de decapagem com ácido em solução de ácido crômico (CrO 3 200 g / L) por 60 s. Em seguida, o substrato da liga de Mg foi imerso em solução de ácido fluorídrico na concentração de 380 mL / L para tratamento de ativação por cerca de 10 min. O substrato de Mg foi limpo com água desionizada em cada etapa. A composição básica do banho e as condições de operação do revestimento de níquel químico para liga de magnésio foram ilustradas da seguinte forma:35 g / L NiSO 4 ⋅6H 2 O, 35 g / L de ácido láctico, 30 g / L de Na 2 H 2 PO 2 ⋅H 2 O, 10 g / L NH 4 HF 2 , Agente estabilizador 3 mg / L, pH 4,5 ~ 7,0 e temperatura 70 ~ 90 ° C. O banho de galvanoplastia foi mantido em um béquer de vidro, que foi colocado em um banho-maria controlado por termostato. Um agitador elétrico com display digital foi usado para fornecer força de agitação. O tamanho médio de partícula do nano-Al 2 O 3 partículas é de cerca de 50 nm. O nano-Al 2 O 3 as partículas foram adequadamente dispersas no banho sob a condição de onda ultrassônica antes do plaqueamento sem eletrodos.

Testes de taxa de deposição e estabilidade de banhos de revestimento

Para estudar o efeito do nano-Al 2 O 3 partículas na taxa de deposição do banho de níquel químico, a taxa de deposição é expressa na Eq. (1).

$$ v =\ frac {\ Delta w \ times {10} ^ 4} {\ rho St} $$ (1)

onde v , ρ , S , t , e △ w representam a taxa de deposição (μm / h), densidade do revestimento Ni-P (~ 7,9 g / cm 3 ), área de superfície do substrato de Mg (cm 2 ), tempo de deposição (h) e peso do revestimento (g), respectivamente. Além disso, o conteúdo do nano-Al 2 O 3 partículas no revestimento foram estimadas por método de pesagem usando uma balança eletrônica (AR2140, Ohaus). Para avaliar a estabilidade do banho de galvanização sem eletrodos, um teste de ciclo periódico (ou revolvimento do metal, MTO) foi empregado para avaliar a vida útil e a estabilidade do banho. Aqui, 1 MTO definiu que o peso de deposição de Ni é equivalente à concentração inicial de Ni 2+ no banho. Tomando 1 L de banho de galvanização como exemplo, cerca de 7,8 g de Ni são obtidos do banho \ (\ left ({C} _ {{\ mathrm {Ni}} ^ {2 +}} =7,8 \ kern0,5em \ mathrm {g} / \ mathrm {L} \ right) \) em relação a 1 MTO. Além disso, uma solução de mistura fresca (\ ({\ mathrm {Ni}} ^ {2 +}:{\ mathrm {H}} _ 2 {\ mathrm {PO}} _ 2 ^ {2 -} =1:3 \) na proporção molar) foi adicionado ao banho de revestimento quando o banho tinha uma baixa taxa de deposição. O teste de estabilidade foi finalizado até a decomposição do banho de galvanização. Assim, a expressão de MTO pode ser apresentada como Eq. (2)

$$ \ mathrm {MTO} =M / m $$ (2)

M e m representam o peso de deposição cumulativo de Ni e a concentração de Ni 2+ no banho de galvanização, respectivamente.

Caracterização de materiais

A morfologia da superfície do revestimento foi observada por meio de microscopia eletrônica de varredura (SEM, Hitachi S-4800). A estrutura do revestimento foi estudada pelo difratômetro de raios-X (XRD, D / Max-2200, Japão) com um CuK α radiação ( γ =0,154 nm).

Medição eletroquímica

Um teste de polarização potenciodinâmica foi realizado em um analisador eletroquímico (CHI800, Chenhua, China). O experimento eletroquímico foi realizado em uma solução aquosa de NaCl 3,5% em peso usando uma configuração clássica de três eletrodos, que consistia em um eletrodo de trabalho (amostra, 1 cm 2 ), um contra-eletrodo (platina) e um de referência (eletrodo de calomelano saturado). Durante o experimento de varredura potenciodinâmica, a amostra foi primeiro imersa na solução de eletrólito por 30 min para estabilizar o potencial de circuito aberto ( E 0 ) O gráfico de Tafel foi transformado a partir dos dados registrados e a densidade da corrente de corrosão ( i corr ) foi determinada extrapolando a seção em linha reta das linhas Tafel anódica e catódica. A taxa de varredura do experimento foi de 5 mV / s e foi realizada a 25 ° C. As microdurezas da liga de magnésio com vários revestimentos compostos foram avaliadas usando um testador de microdureza HXD-1000 com um indentador Vicker com uma carga de 100 ge um tempo durável de 15 s. Teste de choque térmico foi realizado para avaliar a adesão dos revestimentos [23]. Foi descrito da seguinte forma:em uma atmosfera de ar, o substrato de Mg com revestimento de Ni-P ou Ni-P-Al 2 O 3 o revestimento foi colocado em um forno de resistência de caixa de alta temperatura e aquecido a 250 ± 10 ° C por uma taxa de aquecimento de 20 ° C min −1 então temperado em água fria. Este processo foi repetido 20 vezes.

Resultados e discussão

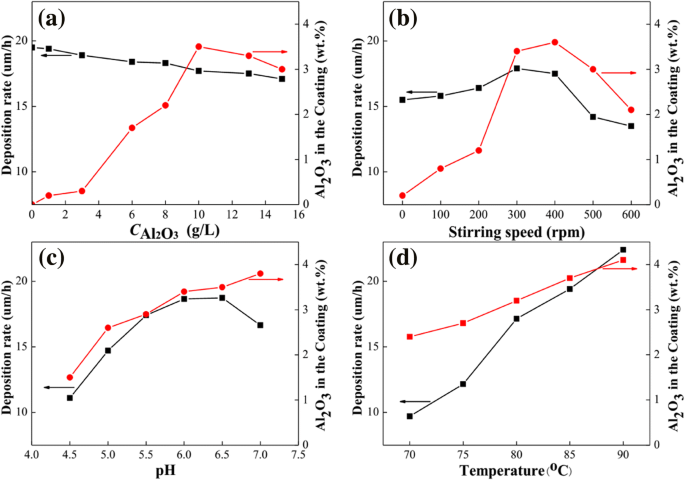

A Figura 1 mostra os efeitos da concentração de nano-Al 2 O 3 partículas, velocidade de agitação, pH e temperatura na taxa de deposição e Al 2 O 3 conteúdo de revestimentos compostos. Como visto na Fig. 1a, a taxa de deposição tem uma ligeira diminuição com o aumento de Al 2 O 3 concentração de partículas de 0 a 15 g / L. Por outro lado, o Al 2 O 3 o conteúdo dos revestimentos compostos aumenta gradualmente enquanto a concentração de Al 2 O 3 as partículas aumentam de 0 a 10 g / L. No entanto, diminui quando a concentração de Al 2 O 3 partícula é superior a 10 g / L. Esta mudança é devido à agregação de partículas em altas concentrações, o que enfraquece o comportamento de co-deposição de Ni-P com Al 2 O 3 . Na Fig. 1b, quando a velocidade de agitação é definida em 300 ~ 400 rpm, a taxa de deposição e o Al 2 O 3 o conteúdo dos revestimentos compostos é de 18 μm / he 3,6%, respectivamente. Os resultados demonstram que a dispersividade de Al 2 O 3 partícula no banho de galvanização é melhor nesta faixa de velocidade de agitação. Quanto ao banho de revestimento composto ácido, o efeito do valor do pH na taxa de deposição e Al 2 O 3 o conteúdo dos revestimentos é mostrado na Fig. 1c. A taxa máxima de deposição é de até 18,5 μm / h quando o valor do pH está dentro da faixa de 6,0 ~ 6,5, enquanto o Al 2 O 3 o conteúdo dos revestimentos quase aumenta com o valor do pH. A Figura 1d mostra que a taxa de deposição e Al 2 O 3 o conteúdo dos revestimentos compostos aumenta com a temperatura, uma vez que a atividade de íons e partículas é melhorada, e a taxa de reação do banho composto também é acelerada em alta temperatura. No entanto, a estabilidade do banho de galvanização e a porosidade dos revestimentos pioram em altas temperaturas (> 85 ° C) [13, 22]. Com base nos resultados da análise acima, os parâmetros preliminares do processo e as condições operacionais do banho composto são determinados para a liga de magnésio, ou seja, 35 g / L NiSO 4 ⋅6H 2 O, 35 g / L de ácido láctico, 30 g / L de Na 2 H 2 PO 2 ⋅H 2 O, 10 g / L NH 4 HF 2 , 10 g / L nano-Al 2 O 3 partículas, agente de estabilização 3 mg / L, pH =6,0 ~ 6,5, T =85 ° C e velocidade de agitação a 350 rpm.

Efeitos dos parâmetros do processo na taxa de deposição e Al 2 O 3 conteúdo de revestimentos

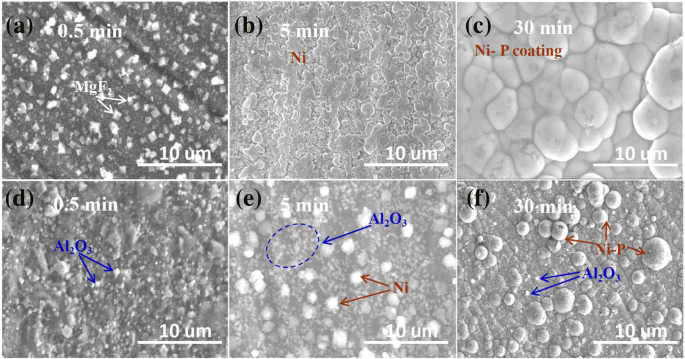

Para investigar o processo de deposição de Ni-P-Al 2 O 3 revestimentos, a mudança das imagens da morfologia da superfície da liga de magnésio com o tempo de reação de deposição é mostrada na Fig. 2. Para análise comparativa, a Fig. 2a – c representa o processo de deposição do revestimento Ni-P, enquanto a Fig. 2d – f mostra o co -processo de deposição de Ni-P-Al 2 O 3 (3,6% em peso) revestimentos compostos. A Figura 2a é a imagem morfológica da imersão do substrato de Mg no banho de revestimento por 0,5 min, um grande número de partículas de estrutura cúbica distribuídas em sua superfície. Estas partículas cúbicas são confirmadas como MgF 2 , que se forma principalmente no processo de ativação da IC, em concordância com os relatos da literatura [23, 27]. No entanto, a morfologia da imagem da Fig. 2d é distintamente diferente da Fig. 2a. A principal diferença mostra que o MgF 2 as partículas na Fig. 2d são menores do que as da Fig. 2a. Além disso, muitos nano-Al 2 O 3 partículas são observadas na superfície do substrato de Mg. A mudança de morfologia tem origem em Al 2 O 3 partículas que impactam continuamente na superfície da liga de magnésio em alta temperatura e em processo de agitação. Quando o tempo de revestimento de Ni-P sem eletrodos é de até 5 min, como visto na Fig. 2b, as partículas de Ni crescem gradualmente e então cobrem toda a superfície da liga de magnésio. Mas para o revestimento de compósito não eletrolítico (ver Fig. 2e), as partículas maiores de Ni e nano-Al 2 O 3 partículas são observadas na superfície da liga de magnésio, e o Ni-P-Al 2 O 3 os revestimentos não cobrem completamente o substrato de Mg em 5 min. Indica que a taxa de crescimento de Ni-P-Al 2 O 3 revestimentos no banho de compósito é menor do que o revestimento de Ni-P no banho sem Al 2 O 3 partículas. Esta é uma evidência que apóia a causa da baixa taxa de deposição no banho de revestimento composto. Quando o tempo de galvanização sem eletrodos é realizado por 30 min, a morfologia do revestimento de Ni-P e Ni-P-Al 2 O 3 revestimentos é mostrado na Fig. 2c, f, respectivamente. Quanto ao revestimento Ni-P, a superfície apresenta uma estrutura densa e nodular com tamanho médio de 3 μm. Mas na Fig. 2f, o tamanho nodular médio de Ni-P-Al 2 O 3 os revestimentos compostos são aparentemente menores do que os revestimentos de Ni-P. Além disso, pode-se observar claramente que o nano-Al 2 O 3 partículas embutidas no revestimento Ni-P. É importante ressaltar que do ponto de vista da distribuição superficial de Al 2 O 3 partículas, a distribuição de Al 2 O 3 partículas na Fig. 2f é significativamente menor do que na Fig. 2c, e. Este resultado indica que a deposição de Ni-P é dominante, enquanto a deposição de Al 2 O 3 as partículas tornam-se subordinadas após um tempo de reação de deposição de 5 min. Inferências semelhantes também podem ser obtidas a partir do conteúdo relativo de Al 2 O 3 partículas nos revestimentos (Fig. 1). Em outras palavras, o efeito de Al 2 O 3 as partículas no processo de deposição estão principalmente presentes na fase inicial do revestimento de níquel químico.

Morfologia da superfície do revestimento Ni-P (topo, a - c ) e Ni-P-Al 2 O 3 revestimentos compostos (parte inferior, d - f ) em diferentes tempos de deposição

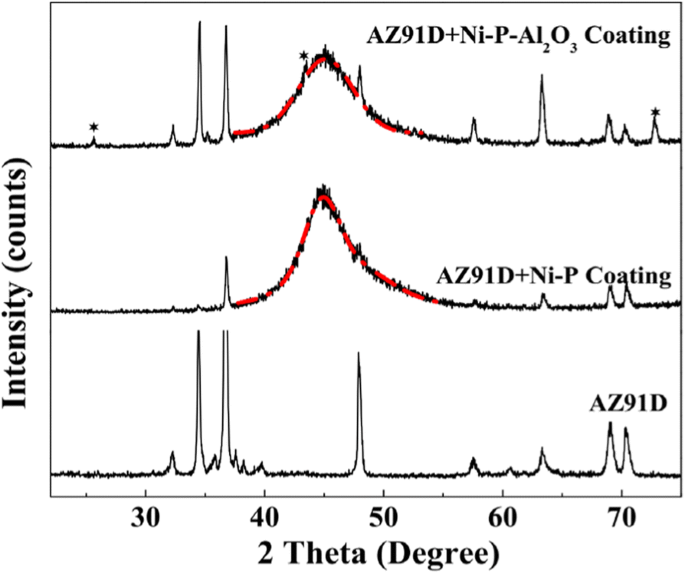

Para explorar o efeito do nano-Al 2 O 3 partículas na estrutura do revestimento Ni-P, os padrões de XRD da liga AZ91D Mg, revestimento Ni-P e Ni-P-Al 2 O 3 revestimentos compósitos são analisados na Fig. 3. Como visto na Fig. 3, o ângulo de difração dos planos de cristal de liga de magnésio concentra-se principalmente na faixa de 30 ° ~ 70 °, por exemplo, α (10 \ (\ overline {1} \) 0) 32,2 °, α (0002) 34,2 °, β (10 \ (\ overline {1} \) 1) 36,8 °, etc. Quanto à liga de Mg revestida com revestimento Ni-P, o padrão de difração do revestimento Ni-P exibe um pico de alargamento e difração de alta intensidade a 44,7 ° que pode ser atribuído ao plano de cristal (111) de uma fase cúbica de face centrada (fcc) de níquel (Tabela 1) [28]. Além disso, a existência de tal pico largo indica a formação de revestimento de Ni-P com uma estrutura cristalina amorfa mista. Depois de plaquear o Ni-P-Al 2 O 3 (3,6% em peso) de revestimentos compostos, três novos picos de difração podem ser evidentemente encontrados em 25,6 °, 43,5 ° e 73,2 °. Esses picos são atribuídos aos picos de difração característicos de Al 2 O 3 em comparação com o cartão PDF no. 88-0826. Portanto, Ni-P-Al 2 O 3 revestimentos compostos são depositados na superfície da liga de Mg. Além disso, o pico de difração do plano de cristal (111) de Ni muda para 45,2 ° (ver Tabela 1) em Ni-P-Al 2 O 3 revestimentos compostos, sugerindo nano-Al 2 O 3 as partículas têm uma certa influência no (111) espaçamento do plano do cristal de Ni. De acordo com a fórmula de Bragg, nλ =2 d sin θ ( n =1, 2, 3, ..., λ = 0,154 nm, d e θ representam o espaçamento interplanar e o ângulo de difração, respectivamente), o (111) espaçamento do plano do cristal de Ni é reduzido em cerca de 3% por Al 2 O 3 partículas. Além disso, ambos os (111) picos de difração de Ni no revestimento de Ni-P e Ni-P-Al 2 O 3 revestimentos compostos foram ajustados pela função de Gauss, respectivamente. O resultado mostra que a largura total na metade do máximo (FWHM) deste pico de difração em Ni-P-Al 2 O 3 os revestimentos compostos são mais amplos do que os revestimentos de Ni-P (Tabela 1). De acordo com a fórmula de Scherrer, D = Kγ / B cos θ ( D , K , B representam grão cristalino, constante de Scherrer e FWHM, respectivamente), o grão cristalino de Ni-P-Al 2 O 3 revestimentos compostos é reduzido em cerca de 8% por Al 2 O 3 partículas em comparação com o revestimento Ni-P. Isso implica que nano-Al 2 O 3 as partículas refinam o tamanho do grão cristalino de Ni, o que é consistente com o resultado observado de SEM acima.

Padrões de XRD do substrato AZ91D, revestimento de Ni-P e Ni-P-Al 2 O 3 (3,6% em peso) revestimentos compostos

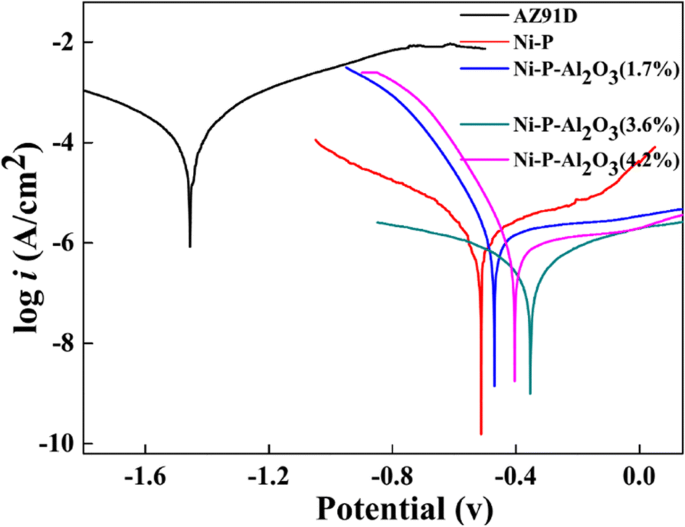

A Figura 4 e a Tabela 2 mostram as curvas de polarização e os parâmetros anticorrosão do substrato de liga AZ91D Mg, revestimento Ni-P e Ni-P-Al 2 O 3 revestimentos compostos em uma solução aquosa de NaCl a 3,5% em peso à temperatura ambiente, respectivamente. A reação catódica nas curvas de polarização corresponde à evolução do hidrogênio, enquanto as curvas de polarização anódica são os processos de reação característicos mais importantes de resistência à corrosão [29]. Para o substrato de liga de Mg AZ91D, um processo anódico controlado por ativação é observado quando o potencial aplicado aumenta na região anódica. Além disso, é dissolvido seriamente em solução eletrolítica, e seu potencial de corrosão ( E corr ) é lido em - 1,47 V. Mas para o E corr do revestimento Ni-P, mostra um deslocamento positivo significativo para - 0,51 V em comparação com aquele do substrato de liga de Mg (- 1,47 V), e a densidade de corrente de corrosão ( i corr ) evidentemente diminui de 1,4 × 10 −4 A / cm 2 do substrato para 3,1 × 10 −6 A / cm 2 do revestimento Ni-P (ver Tabela 2). Quanto ao Ni-P-Al 2 O 3 (1,7 ~ 4,2% em peso) revestimentos compostos, aqui, o Al 2 O 3 o conteúdo dos revestimentos é obtido pelo método de pesagem. Como pode ser visto na Tabela 2, todos os E corr do deslocamento positivo do revestimento composto e i corr dos revestimentos compostos diminuem em comparação com o revestimento Ni-P, sugerindo que Ni-P-Al 2 O 3 os revestimentos têm maior desempenho na resistência à corrosão. Aqui, o revestimento Ni-P com 3,6% em peso de Al 2 O 3 mostra o E mais alto corr (- 0,35 V) e menor i corr (4,5 × 10 −7 A / cm 2 ) No entanto, o E corr e i corr de Ni-P-Al 2 O 3 (4,2% em peso) são alterados para - 0,41 V e 1,0 × 10 −6 A / cm 2 , respectivamente. Pode ser que Al 2 O 3 as partículas aumentam a porosidade do revestimento Ni-P e reduzem o desempenho dos revestimentos compostos. Portanto, o Al 2 O 3 O teor de revestimentos compostos tem um efeito importante na resistência à corrosão dos revestimentos compostos. Também está relacionado à estrutura, incluindo o espaçamento do plano do cristal e o tamanho do grão dos revestimentos (Fig. 3).

Curvas de polarização do substrato AZ91D, o revestimento Ni-P e o Ni-P-Al 2 O 3 revestimentos compostos

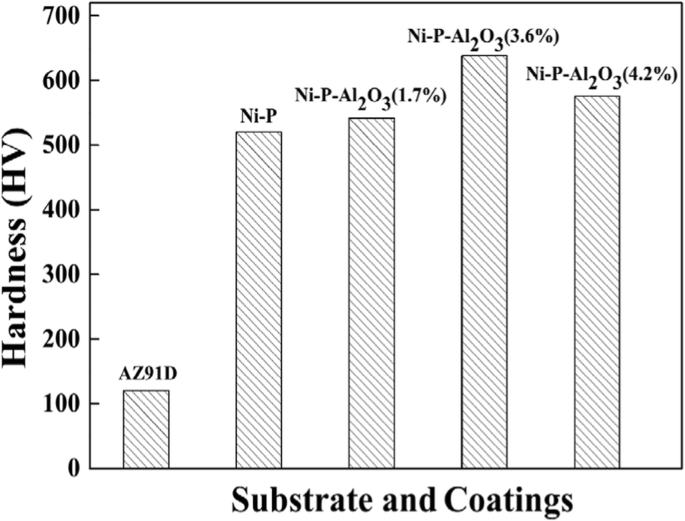

Para testar a microdureza dos revestimentos, a espessura média de todos os revestimentos foi determinada em 18 μm, que foi estimada pela taxa de deposição e tempo de deposição. Os resultados dos testes de microdureza do substrato de liga de Mg e os revestimentos com diferentes Al 2 O 3 os conteúdos são mostrados na Fig. 5. Como visto na Fig. 5, a microdureza da liga AZ91D Mg nua é de apenas cerca de 120 HV, enquanto a microdureza do substrato da liga de Mg revestido com um revestimento de Ni-P é de até 520 HV. É mais alto do que o substrato cerca de 400 HV, indicando que o revestimento de Ni-P pode efetivamente melhorar a dureza do revestimento do substrato. Como resultado, a resistência ao desgaste do substrato de liga de Mg é aprimorada pelo revestimento de Ni-P. Além disso, o Ni-P-Al 2 O 3 revestimentos compostos mostram uma tendência de aumento considerável na microdureza quando o teor de Al 2 O 3 no revestimento aumenta de 0 para 3,6% em peso. Portanto, Ni-P-Al 2 O 3 (3,6%) revestimentos compostos mostram o maior valor de dureza em 638 HV. O motivo se origina do nano-Al 2 O 3 partículas otimizando a estrutura de fase (ver Fig. 3) da liga de Ni-P e aumentando a microdureza dos revestimentos. No entanto, o conteúdo de Al 2 O 3 nos revestimentos compostos atinge 4,2% em peso, e a microdureza dos revestimentos diminui para 576 HV. Isso significa que um maior conteúdo de nanopartículas pode afetar as estruturas de cristal de Ni-P, levando a um desempenho desfavorável dos revestimentos compostos.

Dureza do substrato AZ91D, o revestimento Ni-P e o Ni-P-Al 2 O 3 revestimentos compostos

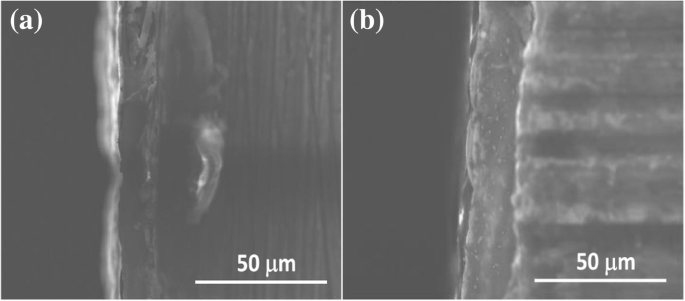

A adesão entre os revestimentos e o substrato da liga de Mg foi realizada por ensaio de choque térmico conforme seção de experimento. Por meio de 20 testes de ciclo, tanto o revestimento Ni-P quanto Ni-P-Al 2 O 3 revestimentos compostos bem aderidos ao substrato de liga de Mg. Os defeitos, como rachaduras, bolhas e fragmentação, não foram observados durante o processo de teste, indicando que o Ni-P ou Ni-P-Al 2 O 3 os revestimentos tiveram uma boa adesão com o substrato de liga de Mg contra o processo de choque térmico. Além disso, imagens da morfologia da seção transversal entre os revestimentos e o substrato da liga de Mg também foram observadas usando MEV. Conforme observado na Fig. 6, manifesta ainda que não há defeito aparente entre os revestimentos e o substrato por meio do teste de choque térmico. É importante ressaltar que o teste de choque térmico e a observação de seção transversal indicam que nano-Al 2 O 3 as partículas não têm efeito na adesão dos revestimentos compostos.

Imagens de morfologia de seção transversal do revestimento Ni-P ( a ) e Ni-P-Al 2 O 3 (3,6% em peso) revestimentos compostos ( b )

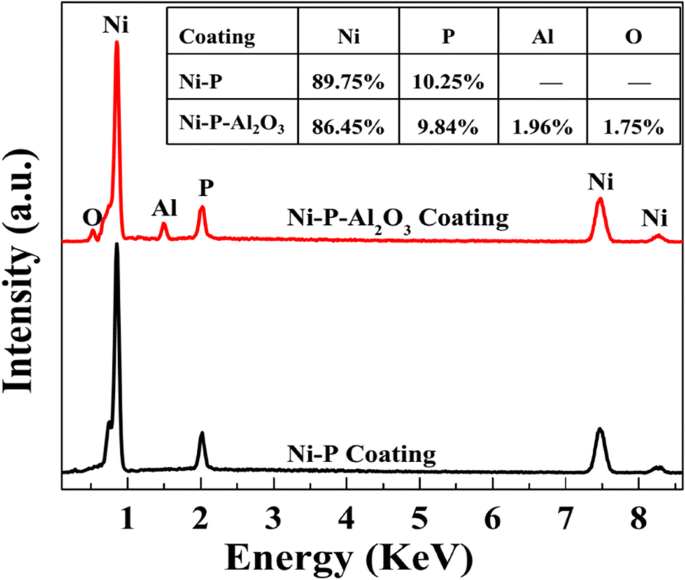

No presente trabalho, banhos de revestimento 1-L sem e com nano-Al 2 O 3 partículas (10 g / L) foram preparadas, respectivamente. Aqui, o conteúdo inicial da fonte de níquel no banho de galvanização foi calculado como 7,8 g, e a capacidade de carga do banho foi definida em 0,5 dm 2 /EU. De acordo com as regras do ensaio de ciclo periódico (cf. seção experimental), o MTO do banho de revestimento de Ni-P não eletrolítico foi avaliado em primeiro lugar, e cerca de 48,2 g de liga de Ni-P foram obtidos. Aqui, o teor de níquel de 90% foi identificado no revestimento de Ni-P usando análise de EDS (ver Fig. 7). Portanto, o teor de níquel no revestimento pode ser calculado como 43,4 g. Ou seja, o MTO de banho de galvanização sem Al 2 O 3 partículas é 5,6 usando a Eq. (2) Quanto ao Ni-P-Al químico 2 O 3 banho de revestimento composto, um total de 38,8 g Ni-P-Al 2 O 3 os revestimentos foram depositados a partir do banho de compósito. Da mesma forma, 86,45% Ni, 9,84% P, 1,96% Al e 1,75% O foram determinados por análise de EDS (Fig. 7). Portanto, o teor de níquel nos revestimentos compostos pode ser calculado como 33,5 ge o MTO do banho composto é 4,2. A partir dos resultados do teste de ciclo periódico, o ciclo de serviço do banho de revestimento composto é 1,4 MTO menor do que o do banho de revestimento não eletrolítico de Ni-P. Isso significa que nano-Al 2 O 3 as partículas reduzem a vida útil do banho de galvanização sem eletrodos. No entanto, o Ni-P-Al 2 O 3 o revestimento de compósitos ainda tem aplicação potencial no campo das ligas de magnésio.

Os espectros de EDS do revestimento Ni-P e Ni-P-Al 2 O 3 revestimentos compostos

Conclusões

Em resumo, obtivemos um banho de revestimento composto sem eletrólito e condições de operação para co-depositar o Ni-P-Al 2 O 3 revestimentos em liga de magnésio, ou seja, 35 g / L NiSO 4 ⋅6H 2 O, 35 g / L de ácido láctico, 30 g / L de Na 2 H 2 PO 2 ⋅H 2 O, 10 g / L NH 4 HF 2 , 10 g / L nano-Al 2 O 3 partículas, agente de estabilização 3 mg / L e pH =6,0 ~ 6,5, T =85 ° C e velocidade de agitação a 350 rpm. A caracterização da morfologia e a análise da estrutura de fase dos revestimentos compostos demonstraram que o nano-Al 2 O 3 as partículas tiveram uma influência importante no processo de crescimento e nas estruturas de fase (espaçamento do plano do cristal e tamanho do grão) dos revestimentos. 3,6% em peso Al 2 O 3 o conteúdo melhorou efetivamente a microdureza e a resistência à corrosão do revestimento de Ni-P. Além disso, o teste de adesão mostrou que quase não havia diferença entre o revestimento Ni-P e Ni-P-Al 2 O 3 Revestimento. O teste de vida útil identificou que o MTO do banho de revestimento composto não eletrolítico era de cerca de 4. Em uma palavra, Ni-P-Al não eletrolítico 2 O 3 O revestimento de compósitos é uma tecnologia importante para expandir a aplicação de ligas de magnésio.

Abreviações

- E 0 :

-

Potencial de circuito aberto

- i corr :

-

Densidade de corrente de corrosão

- Mg:

-

Magnésio

- MTO:

-

Rotatividade de metal

- Ni-P:

-

Fósforo de níquel

- SEM:

-

Microscopia eletrônica de varredura

- XRD:

-

Difração de raios X

Nanomateriais

- Propriedades e usos do contrapeso de liga de tungstênio

- Propriedades e usos de bolas de liga de tungstênio

- Propriedades e aplicações da liga de cobre de tungstênio

- Aplicações e propriedades da liga de tungstênio níquel ferro

- O que é liga de cobalto e quais são as propriedades da liga de cobalto?

- Propriedades do alumínio e características da liga

- Preparação e propriedades magnéticas de nanopartículas de espinélio FeMn2O4 dopadas com cobalto

- Em direção aos nanofluidos de TiO2 - Parte 1:Preparação e propriedades

- Propriedades e aplicações da liga de cobre-níquel

- VDM® Liga 40 B