Efeito do meio fluido na remoção de materiais e na evolução de defeitos de subsuperfície do cobre monocristalino no processo de nanocorte

Resumo

O efeito de meios fluidos na remoção de material e evolução de defeitos de subsuperfície no processo de nano-corte de cobre monocristalino é investigado por meio de simulação de dinâmica molecular. Neste trabalho, o mecanismo de remoção do cavaco e o mecanismo de formação da superfície usinada são investigados por meio da análise da migração atômica e da evolução do deslocamento da peça durante o processo de nanocorte com o uso de meio aquoso. A distribuição da temperatura e a transformação estrutural do cristal com defeito subsuperficial são investigadas, as quais são analisadas por parâmetros de centrossimetria e métodos de análise de vizinho comum. Os resultados mostram que o material da peça é removido pela ação de cisalhamento de extrusão da ferramenta de corte. A lubrificação do meio aquoso pode reduzir a força de corte e diminuir a altura dos cavacos de corte. Particularmente, a ação de resfriamento do meio fluido resulta na formação de um defeito típico "limite semelhante ao grão" na subsuperfície da peça. E a temperatura da peça tem uma diminuição nítida durante o processo de nano corte com o uso de mídia fluida.

Histórico

O corte de diamante é amplamente considerado uma técnica eficaz para a geração de superfícies nanoestruturadas com precisão dimensional submicron e acabamento de superfície nanométrico [1]. O mecanismo de remoção de material e formação da superfície usinada em nanoescala é fundamental para a melhoria da precisão da usinagem no processo de corte nanométrico. Nos primeiros estudos, os pesquisadores se concentraram na deformação do material [2,3,4], na evolução do defeito superficial [5,6,7], na tensão residual [8, 9] e na transição de fase do cristal [10, 11] durante o processo de nano corte em ambiente de vácuo. No entanto, no corte nanométrico real de material metálico, o papel do fluido de refrigeração e lubrificação é crucial para melhorar o desempenho da usinagem [12]. Portanto, é necessário estudar a influência do meio fluido no mecanismo de remoção de material e na evolução do defeito subsuperficial no processo de nanossorte.

Nos últimos anos, o mecanismo de usinagem do processo de nano-corte é amplamente investigado por simulação de dinâmica molecular (MD), que tem se mostrado um método eficaz para estudar o processo de corte nanométrico. Por exemplo, o efeito da recuperação e do fluxo lateral na geração de superfície e transformação de fase no nano corte é estudado por Fang [13]. E verifica-se que a supressão do fluxo lateral é uma forma eficaz de melhorar a rugosidade superficial gerada no nano corte. Urbassek [14] adotou simulação MD para estudar arranhões de metais nanocristalinos e descobriu que a orientação dos grãos gera um efeito dominante na forma de empilhamento e também influencia fortemente o coeficiente de atrito. Sharma [15] investigou o efeito de seis orientações de cristal diferentes no mecanismo de deformação do material, defeitos de subsuperfície, forças de corte, energia de corte específica, efeito de aragem e rugosidade da superfície no corte em nanoescala. Luo [16] demonstrou a capacidade de transferência de forma usando ferramentas de diamante multiponto em nanoescala no torneamento de diamante para fabricação em escala de nanoestruturas.

A formação de defeitos de subsuperfície e a rugosidade da superfície do nano-componente podem ser restringidas por uma seleção razoável de parâmetros de corte, como direção de corte, profundidade de corte, velocidade de corte e geometria da ferramenta. No entanto, não consegue inibir a formação de defeitos de superfície e melhorar a qualidade da superfície do mecanismo de geração. Além disso, essas pesquisas estão focadas no processo de nano corte em ambiente a vácuo. Na verdade, no corte nanométrico, a atmosfera e o meio líquido de resfriamento existiam entre a ferramenta e a peça de trabalho, o que pode afetar o mecanismo de nanocorte e a qualidade da superfície da nanoestrutura.

Com base nas considerações acima, muitos estudiosos realizaram pesquisas sobre o processo de nanomáquina com o uso de meios fluidos. Por exemplo, Mylvaganam [17] explorou o efeito de O 2 na nanodentação de silício cúbico de diamante usando simulação MD e descobri que o 2 molécula se dissocia em átomos de oxigênio e forma ligações químicas com átomos de silício. Rentsch [18] descobriu que o fluido de corte tem grande efeito na distribuição de tensões e temperatura e apontou que o fluido de corte pode reduzir o desgaste da ferramenta. Liu [19] estudou a influência das moléculas atmosféricas na qualidade da superfície e no desgaste da ferramenta em nano-corte. Os resultados indicaram que a força de corte diminui e o desgaste da ferramenta é reduzido por conta da lubrificação das moléculas atmosféricas. Singh [20] pesquisou a influência do fluido de corte de nanopartículas no processo de remoção de metal. Wang [21] discutiu o efeito das moléculas de água no comportamento tribológico e medições de propriedades em processos de nano-indentação e descobriu que a participação das moléculas de água faz com que a força de indentação inicial aumente e a maior força de indentação diminua. Chavoshi [22] estudou nanoscratching de alta temperatura de silício de cristal único sob condição de oxigênio reduzido, e nenhum resíduo de fases de silício de alta pressão foi observado na simulação.

A partir da literatura disponível, pesquisas anteriores sobre o processo de nanocorte em meios fluidos baseiam-se em modelos de simulação de poucas moléculas ou nanopartículas, que se localizam na área de interface ferramenta-chip. No entanto, nenhum meio fluido é adicionado em outras áreas, e a lubrificação do meio fluido é analisada de forma restrita. Devido à insuficiência de meios fluidos nos modelos, a ação de resfriamento do meio fluido não afeta o processo de nanocorte, enquanto a ação de resfriamento dos meios fluidos é tão importante quanto a ação de lubrificação na precisão da usinagem e na qualidade da superfície.

Portanto, neste artigo, a ferramenta de corte e a peça de trabalho estão completamente rodeadas pelo meio de fluido de corte que não só existe na área de ação da interface ferramenta-cavaco, mas também nas áreas da superfície da peça, superfície usinada e área traseira da ferramenta. Portanto, a lubrificação adequada do meio fluido entre a ferramenta de corte e a peça de trabalho pode ser investigada. Além disso, o meio fluido é definido como uma temperatura constante durante o processo de nano-corte, e a ação de resfriamento do meio fluido também pode ser bem estudada. O fluido de corte à base de água é amplamente utilizado em processos de usinagem de ultraprecisão, que contém não apenas água, mas também óleo de base solúvel, óleo de rícino, trietanolamina, ácido bórico, surfactante, polietilenoglicol e fosfato de sódio. No entanto, o principal constituinte do fluido de corte é a mídia de água, e as contas de fração de massa de água no fluido de corte atingiram cerca de 70%. Devido às dificuldades na construção de modelos MD de todas as outras substâncias e aos parâmetros de função potencial desconhecidos, o estudo de nano corte com o uso de fluido de corte à base de água não pode ser realizado por métodos de simulação computacional dinâmica molecular. Portanto, o meio de água, que é o principal componente do fluido de corte, é adotado nesta pesquisa para substituir o fluido de corte à base de água durante a simulação do processo de nanocorte. Com base no modelo MD estabelecido, o processo de nano corte é realizado para estudar o efeito da mídia de água na remoção de material e no mecanismo de formação de defeitos de subsuperfície. A evolução do defeito da subsuperfície, a variação da força de corte, a distribuição da temperatura da peça de trabalho e a transformação do cristal do defeito da subsuperfície são investigadas usando os métodos de parâmetro de centro-simetria (CSP), análise de vizinho comum (CNA) e algoritmo de extrato de deslocamento (DXA) .

Métodos

Modelo de simulação

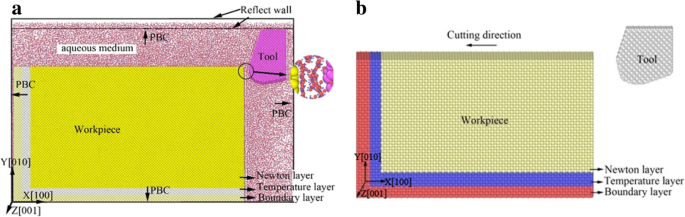

A fim de investigar o efeito do meio fluido na remoção de material e evolução de defeitos subsuperficiais em nano corte, os modelos MD com e sem meio aquoso são estabelecidos, conforme mostrado na Fig. 1. Nos modelos, as moléculas de água são construídas de acordo com o Modelo TIP4P [23,24,25]. O campo de força CHARMM e a função potencial de Lennard-Jones (L-J) são usados para calcular com precisão o movimento das moléculas de água. Ele pode analisar de forma abrangente o efeito da energia potencial não ligada, potencial de expansão da ligação, energia potencial de flexão do ângulo da ligação e a vibração molecular, o que torna a simulação de moléculas de água mais precisa. O material da peça é de cobre de cristal único e a ferramenta de usinagem é de materiais diamantados. Ele contém 62835 moléculas de água, 368208 átomos de Cu e 2452 átomos de C. A peça é dividida em três partes, que são camada de Newton, camada de temperatura e camada limite. A fim de reduzir o efeito do tamanho, a condição de contorno periódica (PBC) é adotada em [001] e [010]. A fim de manter a pressão e densidade do meio de água, as paredes refletivas são usadas em ambos os lados da direção [001]. No processo de usinagem real, o refrigerante retira a maior parte do calor do corte, de modo que o ambiente da água é definido para uma temperatura constante de 300 K neste trabalho. O modelo de simulação MD com ambiente de vácuo é mostrado na Fig. 1b, onde as condições iniciais de simulação são semelhantes ao modelo de ambiente de fluidos. As diferentes configurações entre os dois modelos são as configurações relevantes para meios aquosos. Os parâmetros de corte detalhados são mostrados na Tabela 1.

Os modelos de simulação MD em nano corte. a O uso de meios aquosos. b O uso de ambiente de vácuo

Funções potenciais interatômicas

Em simulações de MD, a função potencial desempenha um papel decisivo nos resultados da simulação. As propriedades do material são fundamentalmente controladas pela interação entre os átomos. Nesta pesquisa, o modelo é dividido em três partes, que são peça de trabalho, ferramenta de corte e meio aquoso, e contém quatro tipos atômicos, que são átomos de Cu, C, H e O. As interações entre os diferentes átomos são calculadas pelo potencial de Morse, potencial do método do átomo incorporado (EAM), potencial de Lennard-Jones (L-J) e potencial de Tersoff. A introdução detalhada da função potencial selecionada entre diferentes átomos é mostrada na Tabela 2.

Potencial Morse

A interação entre os átomos de Cu na peça de trabalho e os átomos de C na ferramenta de corte é calculada pelo potencial de Morse, que é mostrado como Eq. (1) [26].

$$ u \ left ({r} _ {ij} \ right) =D \ left [\ exp \ left (-2 \ alpha \ left ({r} _ {ij} - {r} _0 \ right) \ right ) -2 \ exp \ left (- \ alpha \ left ({r} _ {ij} - {r} _0 \ right) \ right) \ right] $$ (1)

onde r 0 , α e D , respectivamente, são espaçamento atômico, módulo de elasticidade e energia de ligação. Os valores de r 0 , α e D são mostrados na Tabela 3.

Potencial EAM

A função interatômica entre os átomos de Cu na peça de trabalho é descrita pelo potencial EAM, que é mostrado como Eqs. (2) e (3) [27, 28].

$$ E \ kern0.5em =\ kern0.5em \ sum \ limits_i ^ N \ left [F \ left ({\ rho} _i \ right) \ kern0.5em + \ kern0.5em \ sum \ limits_ {j \ kern0 .5em> \ kern0.5em i} ^ Nu \ left ({r} _ {ij} \ right) \ right] $$ (2) $$ {\ rho} _i \ kern0.5em =\ kern0.5em \ sum \ limits_jf \ left ({r} _ {ij} \ right) $$ (3)

Potencial de Lennard-Jones

A função potencial de Lennard-Jones é um potencial dual, que inclui a interação da força de Coulomb de longo alcance e da força de van der Waals de curto alcance entre os átomos. O potencial L-J é freqüentemente usado para simular os materiais líquidos. Neste artigo, o potencial de Lennard-Jones é usado para calcular a interação entre as moléculas de água e outros átomos, que é mostrado como Eq. (4) [29].

$$ {U} _ {LJ} (r) \ kern0.5em =\ kern0.5em 4 \ varepsilon \ left [{\ left (\ frac {\ sigma} {r} \ right)} ^ {12} \ kern0 .5em - \ kern0.5em {\ left (\ frac {\ sigma} {r} \ right)} ^ 6 \ right] $$ (4)

onde σ é a separação de equilíbrio quando a energia potencial de interação é igual a zero e ε é a profundidade da armadilha de energia potencial.

Para materiais diferentes, σ e ε pode ser calculado pelas Eqs. (5) e (6) [29].

$$ {\ sigma} _ {\ alpha \ beta} \ kern0.5em =\ kern0.5em \ frac {\ sigma _ {\ alpha \ alpha} \ kern0.5em + \ kern0.5em {\ sigma} _ {\ beta \ beta}} {2} $$ (5 varej) $$ {\ varejpsilon} _ {\ alpha \ beta} \ kern0.5em =\ kern0.5em \ sqrt {\ varejpsilon _ {\ alpha \ alpha} \ cdot {\psilon } _ {\ beta \ beta}} $$ (6)

Os parâmetros do potencial L-J interatômico que são usados nesta pesquisa estão listados na Tabela 4.

Potencial Terseff

A interação entre os átomos de carbono na ferramenta de diamante é calculada pelo potencial Tersoff, que é mostrado como Eqs. (7) e (8) [30].

$$ E \ kern0.5em =\ kern0.5em \ frac {1} {2} \ sum \ limits_ {i \ ne j} {V} _ {ij} $$ (7) $$ {V} _ {ij } \ kern0.5em =\ kern0.5em {f} _c \ left ({r} _ {ij} \ right) \ left [{V} _R ^ {\ hbox {'}} \ left ({r} _ { ij} \ right) \ kern0.5em + \ kern0.5em {b} _ {ij} {V} _A \ left ({r} _ {ij} \ right) \ right] $$ (8)

onde f c ( r ij ) é a função de truncamento entre átomos, V A ( r ij ) é o termo de potencial duplo de absorção, V R ( r ij ) é o potencial duplo do termo de repulsão, e r ij é a distância atômica entre o átomo i e átomo j .

Métodos de análise de defeito

No nano corte de cobre de cristal único, a deformação e os deslocamentos são nucleados na subsuperfície da peça. Neste artigo, o parâmetro de centrossimetria (CSP) é introduzido para analisar a nucleação de deslocamento e a evolução do defeito da peça de trabalho. Para materiais cúbicos de centro de face (FCC), o valor CSP pode ser calculado pela Eq. (9) [31].

$$ CSP \ kern0.5em =\ kern0.5em \ sum \ limits_ {i \ kern0.5em =\ kern0.5em 1} ^ 6 {\ left | {R} _i \ kern0.5em + \ kern0.5em {R } _ {i + 6} \ right |} ^ 2 $$ (9)

onde R i são os átomos vizinhos com a mesma distância e R i + 6 são os átomos vizinhos com uma direção oposta. Os valores de CSP do cristal FCC, deslocamento parcial, falhas de empilhamento e átomos de superfície são 0, 2,1, 8,3 e 24,9, respectivamente [32]. A faixa de valor de CSP para estrutura cristalina típica e coloração atômica são mostradas na Tabela 5.

O método CSP é capaz de identificar a configuração atômica, mas não pode reconhecer o estado da estrutura cristalina atômica local da peça de trabalho. Portanto, a análise de vizinho comum (CNA) é introduzida para identificar a estrutura cristalina local da peça. No método CNA original proposto por Honeycutt [33], as várias estruturas são representadas por diagramas. Atualmente, ele é melhorado para identificar rapidamente cinco tipos de estruturas no software OVITO [34, 35], que, respectivamente, são cúbico do centro da face (FCC), hexagonal compactado (HCP), cúbico centrado no corpo (BCC), icosohedral (ICO) e desconhecido. Neste artigo, o algoritmo de extração de deslocamento (DXA) [36] também é apresentado para analisar a evolução do defeito de deslocamento. Pelo método DXA, as diferentes estruturas de cristal na peça de trabalho serão marcadas com cores diferentes e os defeitos de deslocamento na peça de trabalho serão representados por linhas de cores diferentes.

Resultados e discussão

Evolução de defeito de subsuperfície em processo de nanocorte com mídia aquosa

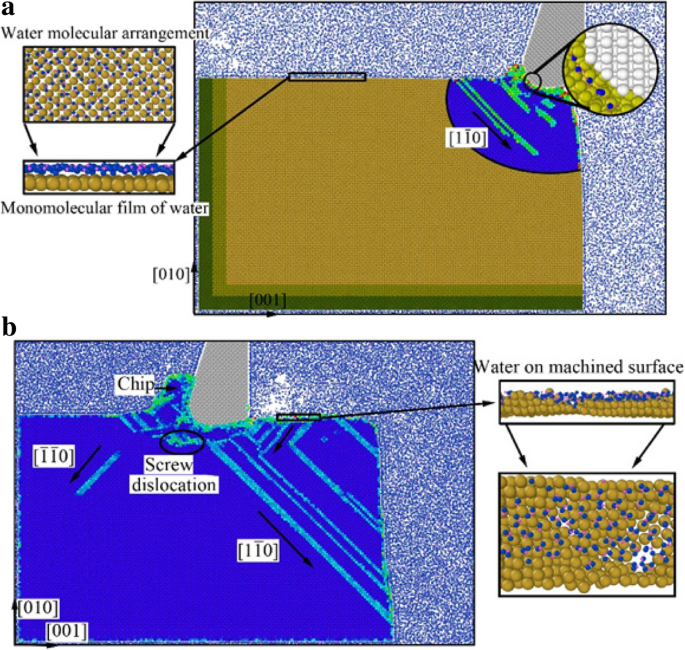

A vista em corte do sistema de corte é mostrada na Fig. 2, que contém a ferramenta de corte, a peça de trabalho e a mídia de água durante o processo de nanocorte. A fim de perceber claramente a deformação plástica da peça, o método CSP é usado para analisar os resultados. Os instantâneos são coloridos pelo valor de CSP parcialmente como mostrado na Fig. 2, em que a Fig. 2a está a 5 nm de distância de corte e a Fig. 2b está a 15 nm de distância de corte. Pode ser visto que uma camada de filme compacto de água é formada na superfície de cobre de cristal único, que é mostrado como “filme monomolecular de água” na Fig. 2a. O filme de água se espalha por todas as superfícies da ferramenta de corte e da peça de trabalho, nas quais os átomos de oxigênio ocupam o centro da rede de cobre de cristal único. O arranjo regular das moléculas de água é o resultado da ação combinada da força de Coulomb de longo alcance e da força de van der Waals entre as moléculas de água e os átomos de cobre.

Vista em corte do sistema de corte com meio aquoso em processo de nanocorte (cor online). a Distância de corte l =5 nm. b Distância de corte l =15nm

No processo de nanocorte, a deformação por escorregamento é resultante da ação de cisalhamento compressional precoce da ferramenta de corte e é armazenada na rede de cristal formada como energia de deformação. Quando o acúmulo de energia de deformação atinge um determinado nível, a energia de deformação é liberada. E então, a rede de cobre de cristal único é reorganizada, o que causou nucleação de deslocamento e extensão ao longo da direção \ (\ left [1 \ overline {1} 0 \ right] \), como mostrado na Fig. 2a. Pode ser mostrado a partir da Fig. 2a que a película monomolecular de água é formada na superfície da peça de trabalho. Além disso, as moléculas de água são penetradas na subsuperfície da peça de trabalho na área de ação da interface ferramenta-chip, que é mostrada como a ilustração superior direita na Fig. 2a. Devido à ação de lubrificação das moléculas de água que existiam entre a ferramenta de corte e a peça de trabalho, a ação de cisalhamento por compressão da ferramenta de corte é atenuada. E o acúmulo de energia de deformação diminui e os deslocamentos se estendem insuficientemente. Além disso, o meio aquoso tirou muito do calor do corte e a energia da expansão do deslocamento nucleado é insuficiente. Portanto, a extensão de deslocamento é insuficiente e a linha de deslocamento em subsuperfície da peça de trabalho é imperceptível, como mostrado na Fig. 2a.

Conforme a ferramenta de corte avança, a peça sofre a ação de extrusão e fricção gerada pela face de flanco da ferramenta de corte. Sob a ação de extrusão e fricção da ferramenta de corte, um grande número de luxações nucleadas e estendidas na subsuperfície da peça. Uma parte desses deslocamentos se move para cima ao longo da face de saída e, por fim, é removida como uma lasca de corte, conforme mostrado na Fig. 2b. Outra parte desses deslocamentos se move para baixo ao longo da face de inclinação da ferramenta de corte e é transformada em superfície usinada de rugosidade após a ação de fricção de extrusão da face de flanco da ferramenta de corte, que é mostrada na Fig. 2b como "arranjo de água na superfície usinada. ” Outras partes dos deslocamentos se movem para dentro ao longo do plano de deslizamento \ (\ left [\ overline {1} \ overline {1} 0 \ right] \) e \ (\ left [1 \ overline {1} 0 \ right] \) e desaparecer dentro da peça de trabalho, o que resulta na formação do deslocamento do parafuso, conforme mostrado na Fig. 2b. Devido ao aumento gradual da altura do cavaco, as moléculas de água na frente do cavaco não podem fluir sobre o cavaco para trás da ferramenta de corte no período posterior do processo de corte. E a densidade e a pressão da mídia de água atrás da ferramenta de corte diminuem rapidamente, o que faz com que o calor do corte seja removido prematuramente durante o processo de nanocorte. Portanto, os deslocamentos nucleados têm energia suficiente para se estenderem para o interior da peça, conforme mostrado na Fig. 2b.

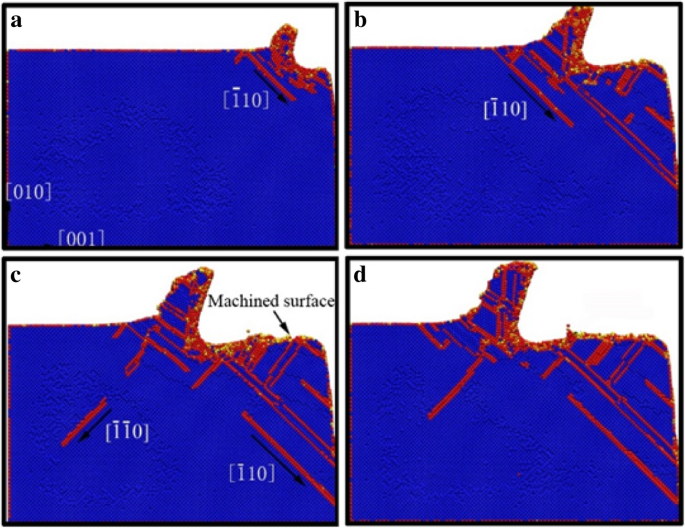

A fim de elucidar a deformação subjacente de deslocamentos e estrutura de cristal atômico local de cobre de cristal único durante o processo de nano-corte, os métodos de análise CSP e DXA são introduzidos. Os resultados da análise são exibidos como mostrado nas Figs. 3, 4, 5 e 6, entre os quais as Figs. 3 e 4 são renderizados de acordo com o valor CSP e as Figs. 5 e 6 são coloridos pelo resultado da análise DXA.

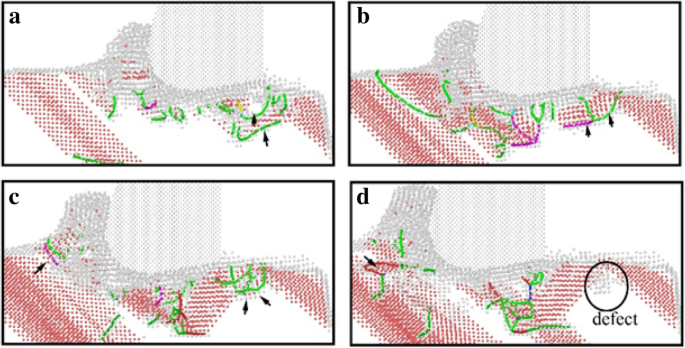

Distribuição de defeitos subterrâneos da peça de trabalho com meio aquoso no processo de nano-corte. As distâncias de corte de a , b , c , e d são 5 nm, 8 nm, 12 nm e 15 nm, respectivamente.

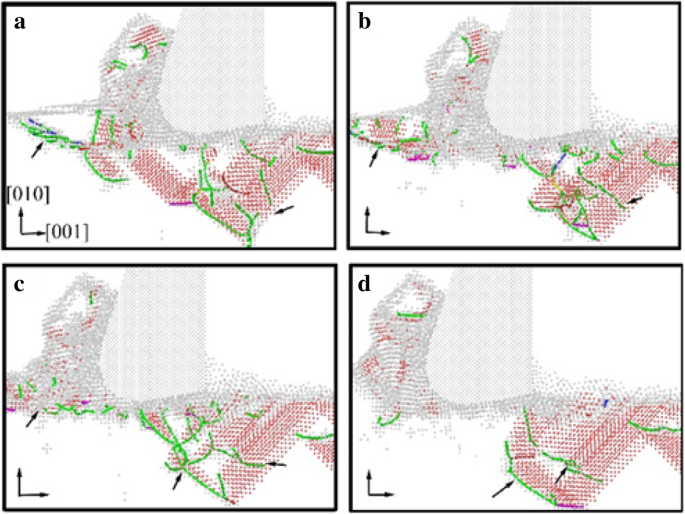

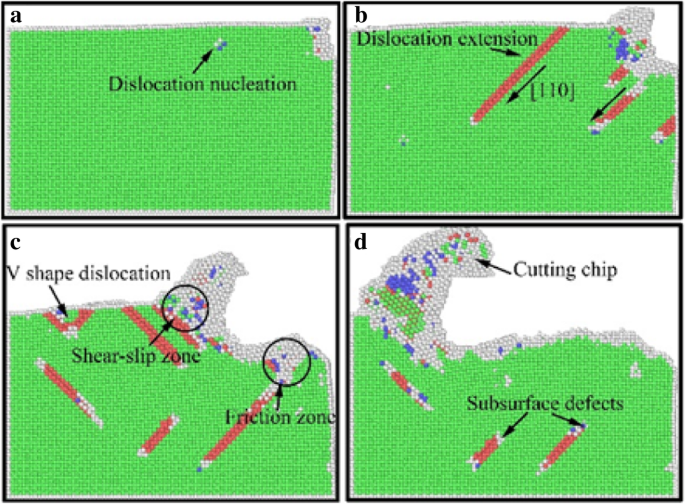

Distribuição de defeitos de subsuperfície da peça de trabalho durante o processo de nano-corte em ambiente de vácuo. As distâncias de corte de a , b , c , e d são 5 nm, 8 nm, 12 nm e 15 nm, respectivamente.

A imagem DXA da peça de trabalho no estágio inicial do nano corte. As luxações são coloridas com base no seguinte esquema:azul profundo para luxações perfeitas, verde para luxações Shockley, rosa para luxações em escada, amarelo para luxações Hirth, azul claro para luxações Frank e vermelho para luxações não identificadas. As distâncias de corte de a , b , c , e d são 7 nm, 8 nm, 9 nm e 10 nm, respectivamente

A imagem DXA da peça de trabalho no período posterior do nano corte. O esquema de coloração dos deslocamentos é o mesmo da Fig. 5. As distâncias de corte de a , b , c , e d são 17 nm, 18 nm, 19 nm e 20 nm, respectivamente

A distribuição do defeito de subsuperfície da peça em processo de nano corte com meio aquoso é mostrada na Fig. 3, na qual o meio de água não é exibido para observar a evolução do defeito de deslocamento mais claramente. As áreas amarela, verde, vermelha e laranja representam átomos de superfície, átomos de defeito de superfície, átomos de deslocamento e átomos de defeito de subsuperfície, respectivamente. A distribuição dos deslocamentos e a extensão da peça de trabalho no processo de nano-corte sem o meio aquoso são mostrados na Fig. 4. Pode ser visto nas duas figuras que os deslocamentos nucleados migram ao longo do \ (\ left [\ overline {1} 10 \ right] \) vetor de deslizamento durante o processo de nanocorte com mídia aquosa, mas estender ao longo do vetor de deslizamento \ (\ left [\ overline {1} \ overline {1} 0 \ right] \) em nanocorte em mídia a vácuo . Como sabemos, a ação de cisalhamento da ferramenta de corte faz com que os deslocamentos se estendam ao longo da direção contra a ferramenta para a frente, que é o vetor de deslizamento \ (\ left [\ overline {1} 10 \ right] \). A ação de fricção da ferramenta de corte leva ao deslocamento migrando ao longo da direção do movimento da ferramenta ortocinética, que é um vetor de deslizamento \ (\ left [\ overline {1} \ overline {1} 0 \ right] \). Durante o processo de nanocorte em ambiente de vácuo, as ações da ferramenta de corte na peça de trabalho são ação de cisalhamento da face de ataque e ação de fricção da face do flanco, enquanto a formação da superfície usinada e defeitos de subsuperfície é desencadeada pela ação de fricção da face do flanco. Portanto, a extensão do deslocamento se espalhou ao longo do vetor de deslizamento \ (\ left [\ overline {1} \ overline {1} 0 \ right] \) durante o processo de nanocorte no vácuo. Devido à lubrificação das moléculas de água existentes entre a ferramenta e a peça, a ação de fricção da ferramenta de corte é reduzida. Assim, a ação de cisalhamento desempenha um papel importante na formação de defeitos de superfície e subsuperfície usinados. Portanto, os deslocamentos se estendem principalmente ao longo do vetor de deslizamento \ (\ left [\ overline {1} 10 \ right] \) em nano corte com meio aquoso.

Das Figs. 3 e 4, pode-se descobrir que a escala de defeitos de subsuperfície em meio aquoso é maior do que no vácuo durante o processo de nano-corte. Na verdade, os defeitos de deslocamento se espalham por toda a área usinada e se estendem profundamente dentro da peça de trabalho. O calor do corte é retirado pelo meio aquoso e a energia atômica do defeito é reduzida. Conseqüentemente, os defeitos de subsuperfície não têm energia suficiente para serem aniquilados. Portanto, o resíduo do defeito de deslocamento é aumentado. A profundidade da camada de defeito de subsuperfície é relativamente maior para o processo de nano corte com mídia de água. Devido às interações entre as moléculas de água, átomos de carbono e átomos de cobre, o atrito de extrusão entre a ferramenta de corte e a peça é atenuado e a desordem atômica da superfície usinada é agravada no processo de formação da superfície usinada. Além disso, o resíduo de defeito no subsolo é exacerbado e a tensão residual no subsolo é aumentada.

Para melhor revelar o efeito do meio aquoso no processo de evolução do defeito de deslocamento, o método DXA é usado para analisar a peça em processo de nanocorte com meio aquoso, no qual o estágio inicial e o período tardio são mostrados na Fig. 5 e 6, respectivamente. Um defeito de cristal estável é encontrado existindo em várias camadas de átomos abaixo da superfície usinada no estágio inicial do processo de nano-corte, que está localizado entre duas falhas de empilhamento, como mostrado na Fig. 5d. A existência de defeitos de cristal afetará a qualidade da superfície usinada e até mesmo levará à geração de microfissuras na superfície usinada. Portanto, estuda-se a formação do processo de evolução do defeito. Pode ser visto na Fig. 5a que muitos deslocamentos parciais de Shockley são nucleados sob a ação de fricção da face do flanco da ferramenta de corte no instante inicial da formação do defeito. Esses deslocamentos de Shockley evoluem para um loop de deslocamento em forma de V durante o avanço da ferramenta de corte, conforme mostrado na Fig. 5b. Posteriormente, a luxação em forma de V evolui gradualmente para luxações parciais em série de Shockley. Por fim, os deslocamentos parciais são transformados em defeito residual em subsuperfície. Devido ao calor do corte ser retirado pelo meio aquoso, os átomos defeituosos têm muito pouca energia para serem aniquilados e são transformados em defeitos imóveis subjacentes à superfície usinada. A rugosidade da superfície usinada aumentará e a tensão residual na subsuperfície causará mais agravamento. Além disso, uma microfissura superficial pode ser induzida pelo defeito.

O efeito da mídia de água na ação de deslizamento de cisalhamento da ferramenta de corte durante o processo de remoção de cavacos é investigado pelo método DXA, que é mostrado na Fig. 6. Pode ser visto na Fig. 6a que um grande número de deslocamentos parciais de Shockley são nucleados em frente da ferramenta de corte. E o plano de cisalhamento é constituído por esses deslocamentos. No seguinte processo de corte, falhas de empilhamento em série e deslocamentos parciais são nucleados e estendidos no plano de cisalhamento-deslizamento. Sob a nucleação e o movimento dos deslocamentos na frente da ferramenta de corte, o cavaco de corte é removido gradualmente ao longo do plano de cisalhamento-deslizamento, como mostrado na Fig. 6c. Enquanto isso, o efeito de fricção de extrusão da face de inclinação da ferramenta é diminuído por causa da ação de lubrificação do meio aquoso. A nucleação de deslocamento e propagação são insuficientes e o defeito subsuperficial residual não é óbvio durante o processo de nano-corte, como mostrado na Fig. 6a-d. Correspondentemente, a ação de cisalhamento da ferramenta de corte na peça de trabalho torna-se mais significativa. Portanto, o cavaco formado é mais facilmente removido com a participação do meio aquoso no processo de nano-corte. E a força de corte principal diminuirá simultaneamente, o que será discutido em detalhes posteriormente neste artigo.

Efeito do meio de água na variação da força de corte e do calor de corte

No processo de corte, a remoção do material é realizada pela ação de extrusão e cisalhamento da ferramenta de corte. Devido à resistência, rigidez e tenacidade do material metálico, a superfície de inclinação da ferramenta de corte sofreu a força de reação gerada pela resistência à deformação do material da peça durante o processo de remoção do material. E a superfície do flanco da ferramenta é afetada pela resistência da força de atrito da superfície usinada. Essas forças compõem a força de corte juntas. Sincronamente, o trabalho aplicado pela deformação por cisalhamento dos cavacos de corte, bem como a ação de fricção entre a ferramenta de corte e a peça de trabalho, é convertido em calor de corte que resultou no aumento da temperatura da peça de trabalho. Acompanhando o acúmulo e a liberação da energia de deformação do material, a nucleação e expansão do deslocamento ocorreram na camada subsuperficial da peça, o que induziu a flutuação da força de corte e do calor de corte com a distância de corte.

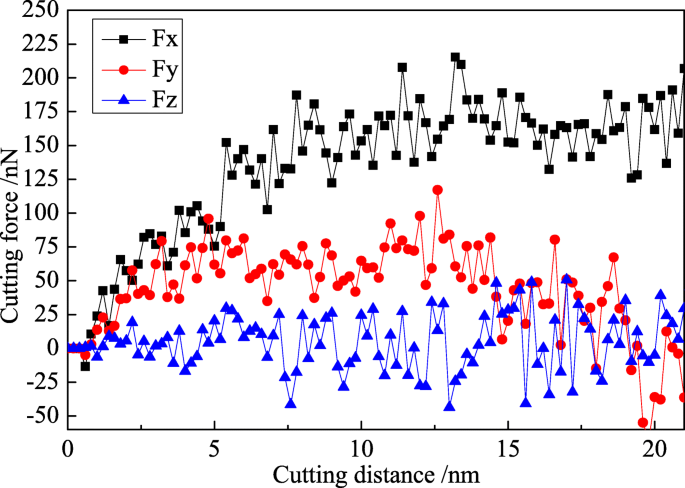

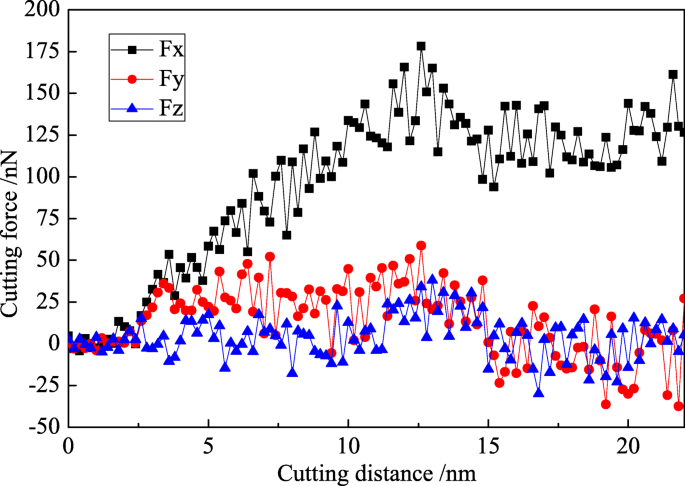

Nesta pesquisa, a participação do meio aquoso exerce grande influência na variação da força de corte e do calor de corte. As curvas de variação da força de corte com a distância de corte no processo de nanocorte com e sem o uso de meio aquoso são mostradas nas Figs. 7 e 8, em que as curvas preta, vermelha e azul, respectivamente, são força de alimentação (Fx), força de retorno (Fy) e força tangencial (Fz). Devido ao PBC ser adotado na direção Z e a ferramenta de diamante ser colunar ao longo da direção Z na simulação, a força tangencial média (Fz) está no nível de 0 nN em ambas as Figs. 7 e 8.

Curva de variação da força de corte em nano corte com ambiente a vácuo

Curva de variação da força de corte em nanocorte com meio de água

O processo de corte é dividido em estágio de corte inicial e estágio de corte estável, conforme mostrado na Fig. 7. No estágio de corte inicial, a força de avanço e a força de retorno são aumentadas acentuadamente em linha reta. E eles alcançaram seus valores máximos quando a ferramenta de corte cortou completamente a peça de trabalho. No estágio de corte estável, as forças de corte flutuam para cima e para baixo em sua posição de equilíbrio e a força de avanço atinge mais de 200 nN e a força de corte média é de cerca de 180 nN. A força de retorno é muito pequena e diminui gradualmente no estágio final de corte estável. O valor máximo da força de cozimento está abaixo de 100 nN, e o valor médio está em torno de 50 nN. Generally speaking, the specific value between average back force and average feed force (Fy/Fx) represents the friction coefficient between tool material and workpiece material in machining process. In this research, the friction coefficient between diamond and monocrystal copper is 0.278 under vacuum environment.

The feed force and the back force are decreased in nano-cutting with water media compared with vacuum environment, as shown in Fig. 8. The maximum feed force reaches 150 nN, and the mean feed force fluctuates at 120 nN. The variation tendency of back force is similar with the back force in vacuum environment, and the mean force is at about 25 nN. In nano-cutting process with the use of water medium, the friction coefficient between the cutting tool and the workpiece is reduced due to the lubrication of water. And then the frictional resistance suffered by the flank surface of cutting tool is reduced, which effectively enhances the extrusion shearing action of the rake surface of cutting tool. The removal of the workpiece material is easier to be removed. Hence, the cutting force is reduced. It can be seen from the foregoing analysis that the water molecules acted as a lubricant to prevent the friction between the cutting tool and the workpiece. Therefore, the values of feed force and back force are reduced in the water media. The specific value between the feed force and the back force is 0.208. In another words, the frictional coefficient between diamond and copper in water media is 0.208, much fewer than they are in vacuum environment (0.278).

Compared with the fluctuation of the Fy in Figs. 7 and 8, it is indicated that the Fy component decreases considerably after 15 nm of cutting distance in both cases with vacuum and water media while the Fx value is almost stable until 20 nm of cutting distance. The dynamic balance between dislocation nucleation and annihilation is achieved, and the chip is removed steadily in nano-cutting process, which results in the cutting force almost stable with the cutting distance before 20 nm. When the cutting process is carried out at a certain distance (15 nm in this research), the dynamic equilibrium between the new dislocation nucleation and the previous dislocation annihilation is established. And the scale of the internal defects of the workpiece is stabilized at a certain level. The dislocation nucleation and annihilation applied an effect on cutting tool along +Y direction, which leads to the Fy component decrease. Besides, the stable cutting chip is removed after 15 nm of cutting distance, and the applied force on the cutting tool from the chip is decreased along the Y direction. Thereby, the value of Fy is reduced. However, when the cutting distance is greater than 15 nm till 20 nm, the emotion of dislocation defect and the removal of chip cannot bring a different influence on the cutting tool along the X direction. Therefore, the value of main cutting force (Fx) is almost stable.

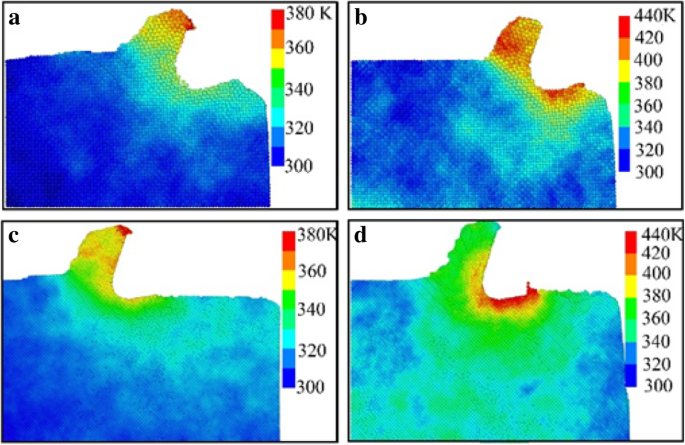

The temperature distribution of the workpiece during the nano-cutting process with and without the use of aqueous media is shown as Fig. 9. The cutting distances of Figs. 9a and b and Figs. 9c and d are 5 nm and 12 nm, respectively. It can be seen from Figs. 9b and d that the temperature of workpiece is distributed as a concentric gradient. The highest temperature is spread all over shear-slip zone and friction zone of the workpiece in a vacuum environment, which is above 420 K. The temperature of the chip and machined surface is higher than other regions, which is ranged from 360 to 390 K. For the whole workpiece, the temperature is at a high level, which is ranged from 340 to 360 K. From Figs. 9a and c, the temperature of the workpiece is also distributed as a concentric gradient and the highest temperature is distributed at the top area of the chip, which is around 370 K. The temperature value of the whole workpiece is at a lower level which is lower than 320 K. The temperature of the shear-slip area, the friction zone, and the machined surface are higher than other areas, which is ranged from 320 to 340 K.

Temperature distribution of workpiece in nano-cutting. a e c are in water media, b e d are in vacuum environment

The highest temperature area of workpiece is transferred from the friction area to the cutting chip during nano-cutting process with water media as shown in Fig 9. And the highest and whole temperature of the workpiece are significantly reduced with the additional use of water media, and the temperature drop reached about 40–60 K. Due to the lubrication effect of water molecules, the friction between cutting tool and machined surface is reduced during nano-cutting process with water media. Hence, the temperature of the friction area declined dramatically. Meanwhile, the maximum shearing deformation occurred at the chip area and the maximum lattice deformation energy is stored in the chip, which makes the temperature of the chip higher than the friction area. Therefore, the highest temperature area is transferred from friction area to the cutting chip. Synchronously, a large amount of cutting heat is taken away by the water media which play a role in cooling the tool, workpiece, and cutting area. And the thermal movement of the monocrystal copper molecules is weakened. Furthermore, the kinetic energy of atomic thermal motion and the lattice deformation energy are decreased significantly. Therefore, the overall temperature and the highest temperature of the workpiece is reduced, whose degree of reduction arrived at 40–60 K. Finally, the thermal stress and thermal deformation of the workpiece are significantly reduced. Because of the participation of water media, the friction action between the flank surface of cutting tool and workpiece is weakened in cutting process. Then, the generation of heat by friction between cutting tool and workpiece is reduced. Thereby, the highest temperature area of the workpiece is transferred from the friction area of flank surface to the chip area. More importantly, the cooling effect and lubrication of water media will affect the nucleation, expansion, and annihilation of the dislocation in subsurface of the workpiece and ultimately affect the formation and evolution of the subsurface damage layers of the workpiece.

Effect of Aqueous Media on Subsurface Defects Structural Transformation

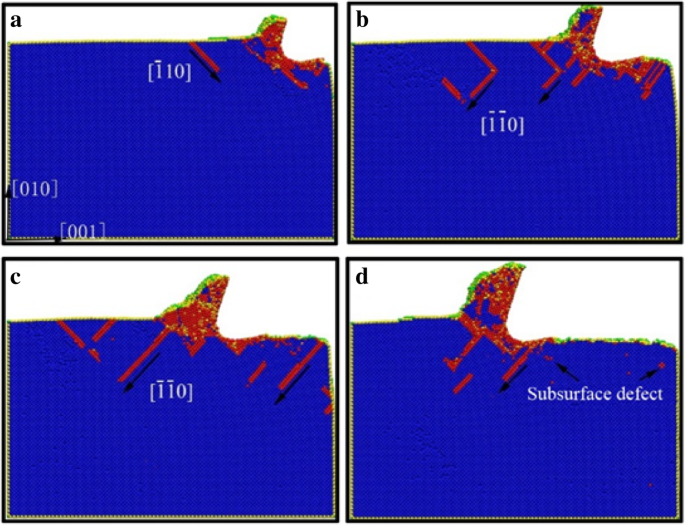

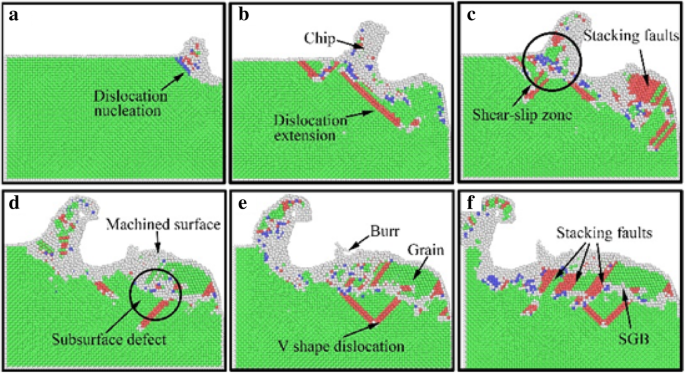

In order to clearly identify the subsurface defects of the workpiece in nano-cutting, the CNA method is used to analyze the workpiece after nano-cutting. The workpiece is colored by different atomic structure. The defect structural distribution of the workpiece during nano-cutting process with and without the use of aqueous media is shown as Figs. 10 and 11, in which the green, red, blue, and grey are FCC, HCP, BCC, and unknown structure, respectively.

Subsurface defect evolution of workpiece in nano-cutting without aqueous media. The green, red, blue, and grey area are representative of FCC, HCP, BCC, and unknown structure. The cutting distances of a, b, c, and d are 1 nm, 3 nm, 8 nm, and 15 nm, respectively

Surface and subsurface defect distribution in nano-cutting for workpiece with water media. The green, red, blue, and grey area are representative of FCC, HCP, BCC, and unknown structure. The cutting distances of a, b, c, d, e, and f are 3 nm, 8 nm, 12 nm, 15 nm, 18nm, and 20nm respectively

In nano-cutting process under vacuum environment, dislocation nucleation occurred at the subsurface of workpiece under the extrusion and shearing action of the cutting tool, and the crystal structure is transformed into BCC, which is shown as Fig. 10a. The nucleated dislocation is extended along \( \left[\overline{1}\overline{1}0\right] \) direction, and the crystal structure is transformed into HCP. The crystal structure of many atoms in the shear-slip region become BCC, as shown in Fig. 10b. Two partial dislocations are extended along the \( \left[\overline{1}\overline{1}0\right] \) and \( \left[1\overline{1}0\right] \) directions, hindered each other, and be composed of Lomer-Cottrell dislocation lock. Finally, a typical V-shaped dislocation loop is formed, as shown in Fig. 10c. Part of the atoms in the shear-slip zone are moved upward along the rake face and are removed as cutting chip. The other part of the atoms are migrated downward along the flank face and are formed into the roughness machined surface by the extrusion and friction of the cutting tool, as shown in Fig. 10d.

The subsurface defect distribution and evolution of workpiece in nano-cutting with the use of water media is shown as Fig. 11. It can be seen from the figure that the mechanisms of dislocation nucleation and crystal structure transformation are similar with the cutting process in vacuum environment. The main difference is that the dislocation nucleation and expansion is insufficient in the nano-cutting process of water media. Besides, there are many stacking faults nucleated in the subsurface of the workpiece. The structure of stacking faults is transformed into HCP structure. Nevertheless, a typical defect “similar-to-grain boundary (SGB)” is formed in the subsurface of the workpiece.

In nano-cutting process, under the action of extrusion, shearing and friction by cutting tool, intense deformation of the workpiece is generated. Plenty of deformation energy and cutting heat are produced. The atomic lattice reconfiguration of subsurface is produced by the release of cutting heat and strain energy. And the subsurface defects and local crystal structure transformation are formed, as shown in Fig. 11a and 11b. When the water media participated in the nano-cutting process, most of the heat and energy is taken away. Hence, the dislocation defects have inadequate energy to extension and movement. Furthermore, the stacking faults are annihilated in the subsurface of the workpiece where the crystal defect structure stayed behind, as shown in Fig. 11c, whereafter these crystal defect structures are connected as a whole and are composed of the subsurface damage (SSD) layer together with the newly formed dislocations, as shown in Fig. 11d. After the following MD relaxation, some subsurface dislocation defects are disappeared and transformed into FCC structure, and the structure similar to “grain” is formed between machined surface and subsurface defects layer, as shown in Fig. 11e, while the original subsurface defects are transformed into a typical structure “similar-to-grain boundary (SGB),” as shown in Fig. 11f. On the SGB structure, a typical V shape dislocation loop is formed, as shown in Fig. 11e, f.

The metamorphic layer is obviously formed by the influence of the formation of SGB and “grain” structure in the subsurface of workpiece. Moreover, the new formed crystal structures which are similar with polycrystalline material can influence the mechanical performance and processability of single-crystal materials. Besides, it will affect even the performance of machined nano-components.

Conclusions

Based on the established MD models of single-crystal copper with and without the use of aqueous media, the simulation of nano-cutting process is carried out. The effects of fluid media on material removal and subsurface defect evolution are analyzed. The subsurface defect evolution, variation of the cutting force, the temperature distribution, and the subsurface defects crystal structure transformation of the workpiece are investigated by using CSP, DXA, and CNA methods. The novel results can be summarized as follows.

(1) The material removal of workpiece is realized by the shearing extrusion action of cutting tool on workpiece; the participation of water media has no effect on the mechanism of materials removal. Due to the lubrication action of water molecules existing between the cutting tool and the workpiece, the deformation of workpiece is decreased, the cutting force is reduced, and the height of cutting chip and depth of subsurface damage layer are lowered.

(2) The highest temperature area is transferred from the friction area to the cutting chip during nano-cutting process with the additional use of water media. And the highest and whole temperature of the workpiece are significantly reduced, and the temperature drop reached about 40–60 K. Thereby, the thermal deformation of the workpiece is reduced and the amount of subsurface defect atoms is decreased.

(3) In the subsurface layer of the workpiece, the crystal structures of nucleated dislocations are transformed into BCC, and the extended dislocations are transformed into HCP. The atomic crystal structures in the shear-slip region are becoming BCC. Under the effect of fluid media, the subsurface defects are transformed into a typical defect structure “similar-to-grain boundary (SGB)” in SSD layer, which can influence the mechanical performance and processability of single-crystal materials. Besides, it will affect even the performance of the machined nano-components.

Abreviações

- MD:

-

Dinâmica Molecular

- CSP:

-

Centro-symmetry parameter

- CNA:

-

Common neighbor analysis

- DXA:

-

Dislocation extract algorithm

- PBC:

-

Periodic boundary condition

- EAM:

-

Embedded-atom method

- L-J:

-

Lennard-Jones

- FCC:

-

Face center cubic

- HCP:

-

Close-packed hexagonal

- BCC:

-

Body centered cubic

- ICO:

-

Icosohedral

- SGB:

-

Similar-to-grain boundary

- SSD:

-

Subsurface damage

Nanomateriais

- Estudo do Efeito da Direção de Impacto no Processo de Corte Nanométrico Abrasivo com Dinâmica Molecular

- Tipos e classificação do processo de usinagem | Ciência da Manufatura

- O que é Usinagem? – Definição, Processo e Ferramenta

- O que é o corte oxicorte? - Processo, prós e contras

- O que é recozimento? - Definição, processo e estágios

- Defeitos de interconexão — à base de detritos e falha de ligação de cobre

- Compreendendo a precisão e o processo da tecnologia de corte a laser

- Escolha o fluido de corte correto de acordo com o material de corte

- 5 Processo de corte para metal na fabricação

- Serviços de retificação de superfície:processo e precisão