DigiProp posiciona Dowty Propellers e seus clientes para plataformas sustentáveis de próxima geração

A Dowty Propellers (Gloucester, Reino Unido), líder global em sistemas de hélice compostos e parte da GE Aviation (Cincinnati, Ohio, EUA), anunciou a conclusão bem-sucedida de seu maior programa de pesquisa e desenvolvimento de hélice:DigiProp. Dowty liderou o programa “Propulsão Digital” de £ 20 milhões, com duração de quatro anos, buscando inovar todos os aspectos do projeto, fabricação e teste de seus sistemas de hélice.

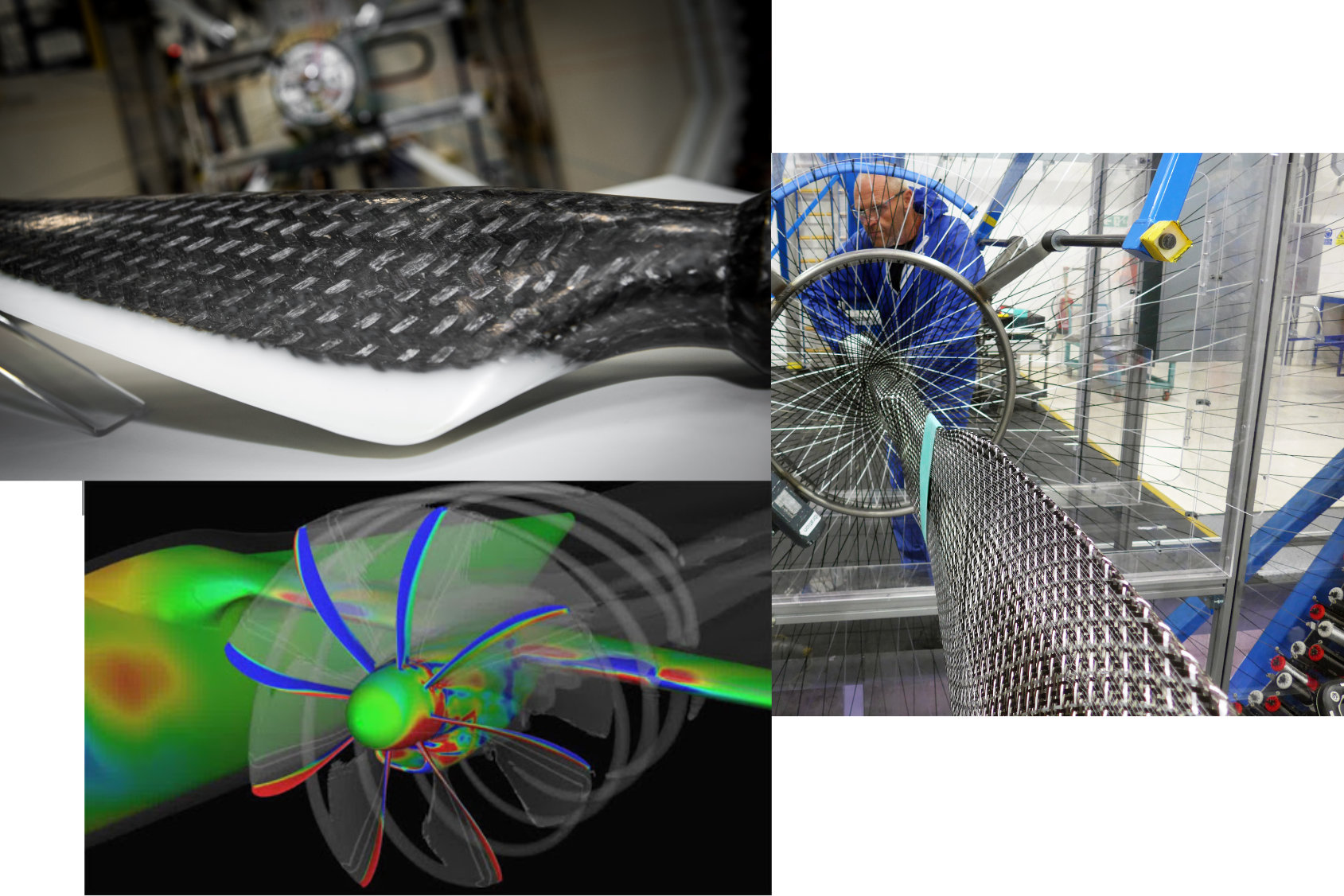

Métodos de teste em evolução para melhor representar o ambiente operacional tem sido uma área de foco no programa DigiProp. Crédito da foto:Dowty Propellers

DigiProp foi financiado pelo governo do Reino Unido, em colaboração com três dos centros de Catapulta de Fabricação de Alto Valor do Reino Unido:Centro de Pesquisa de Fabricação Avançada da Universidade de Sheffield (AMRC, Sheffield), Centro de Tecnologia de Fabricação (MTC, Coventry) e The National Composites Center (NCC, Bristol). Os avanços alcançados incluem a ampliação da trança triaxial para estruturas de geometria complexa, o desenvolvimento de um processo automatizado de termoformação de espuma como uma alternativa à fundição ou usinagem e o uso bem-sucedido de corte ultrassônico robótico para pré-formas de fibra de carbono. Desenvolvimentos adicionais incluem:

- A trança triaxial foi desenvolvida em escala industrial , aproveitando as propriedades direcionais de compostos avançados para fornecer desempenho e resistência, maximizando os benefícios das propriedades leves para permitir uma redução geral do peso da lâmina.

- Compósitos termoplásticos foram desenvolvidos, permitindo a reciclagem, redução de resíduos e reutilização de ferramentas, o que apóia a busca pela neutralidade de carbono.

- Introdução de um gêmeo digital durante o desenvolvimento da nova fábrica da Dowty Propellers não só otimizou a pegada da fábrica, mas também identificou gargalos de processo para reduzir o tempo de fabricação e o consumo de energia, melhorar o desempenho de rendimento inicial e acelerar o tempo de lançamento no mercado para os clientes.

- Por meio de modelos de dados complexos, aerodinâmicos e acústicos melhorias de desempenho agora estão disponíveis para os clientes da Dowty Propellers e a criação de um segmento digital lançou a base para o uso de big data.

AMRC em termoformação de espuma, trança e recorte ultrassônico

“Por meio do programa DigiProp, o AMRC Composite Center foi capaz de expandir os limites do que é capaz com a fabricação de compósitos”, disse o Dr. Matt Smith, líder técnico para simulação de compósitos no AMRC. “Com a termoformação de espuma, esse nível de complexidade não é algo que já fizemos antes no AMRC. A Dowty Propellers ficou realmente interessada e impressionada com os resultados e queria continuar este trabalho além do final do DigiProp. ”

Célula de robô KSL da AMRC com acessório de faca ultrassônica. KukaSim foi usado para determinar a posição ideal da ferramenta para o caminho de corte ideal. Crédito da foto:Dowty Propellers, AMRC

“Também tivemos sucesso no desenvolvimento de nossa capacidade de trança triaxial”, diz Smith, “superando os desafios de aumentar a escala de fabricação. Começamos em testes em pequena escala na Universidade de Manchester com estruturas tubulares simples e progredimos para a geometria do aerofólio da vida real com a trança capaz de se conformar à forma complexa especificada pela Dowty Propellers. ”

A equipe do AMRC Composite Center também provou a viabilidade de costurar pilhas de material antes da modelagem. Isso é seguido pelo corte no tamanho usando uma faca ultrassônica montada em um braço de robô. “O corte ultrassônico foi muito bem-sucedido”, diz Smith. “Os benefícios desta tecnologia são que as pilhas de material são estabilizadas de forma eficiente e o processo de corte ultrassônico pode atender aos requisitos de corte multiaxial.”

“O modelo de sistemas de hélice paramétricos que desenvolvemos nos permite usar muito mais variáveis do que uma mente humana poderia calcular, permitindo-nos entregar milhares de anos de cálculos manuais em questão de semanas”, explica Jonathan Chestney, líder de engenharia da Hélices Dowty. “Isso dá aos nossos clientes uma resposta de design mais rápida e um nível mais alto de otimização de design do que nunca.”

AMRC agora está procurando por projetos futuros em termoformação de espuma e aparamento ultrassônico.

NCC em carbono misturado / TP e moldagem em bexiga

Como parte do DigiProp, a equipe da NCC revisou o fluxo de trabalho de fabricação de lâminas, explorando diferentes tecnologias e processos para poder inserir os requisitos de lâmina e um conjunto de restrições geométricas para criar o máximo de flexibilidade possível no projeto de novas estruturas de lâmina.

A NCC então projetou e fabricou protótipos em escala real de uma pá de hélice de aeronave turboélice, bem como um novo processo de fabricação que combina a moldagem da bexiga com trança triaxial de termoplásticos combinados e reforços de fibra de carbono. Para o sistema de bexiga, um molde de cera revestido com silicone é usado como um mandril para trançado.

Várias composições de materiais tiveram que ser testadas porque a lâmina precisava ser durável e livre de defeitos superficiais. A pré-forma de fibra seca também precisava reter sua forma e não ceder, distorcer ou se mover ao ser colocada em camadas ao redor do mandril. Isso é para garantir o posicionamento e alinhamento corretos das fibras para atender aos requisitos de desempenho e intenção do projeto da lâmina.

O processo de fabricação da lâmina termoplástica exigia o desenvolvimento de um mandril rígido para trançado que poderia ser facilmente removido do molde, mas com uma bolsa de silicone inflável remanescente após a pré-formação. Este último permitiria a aplicação de pressão interna para consolidação durante a cura. O molde de cera revestido com silicone forneceu uma solução, mas a espessura do silicone teve que ser otimizada para evitar falha da bexiga e consolidação incompleta da lâmina composta.

Ao usar termoplásticos, a NCC reduziu o ciclo de cura para cerca de cinco minutos em comparação com quatro horas para resinas epóxi termofixas típicas. Em uma iteração, o NCC removeu o núcleo de espuma da construção da lâmina, observando uma redução no peso e uma melhora na vida à fadiga e na resistência ao impacto. Seis lâminas de hélice protótipo foram desenvolvidas no total, construindo e aprimorando técnicas de design e fabricação a cada vez.

A NCC relatou que trabalhar no programa DigiProp foi uma oportunidade única para desenvolver tecnologias de manufatura digital para designs de lâmina com aplicações mais amplas para outras estruturas 3D ocas. Os exemplos incluem componentes compostos economicamente recicláveis para veículos aéreos elétricos menores. Este trabalho levou a um outro projeto, o Novel Composite E-Bike, no qual a NCC fez parceria com o fabricante de mountain bike Starling Cycles and Composite Braiding, líder em tecnologia de trançado composto termoplástico.

Tecnologia do futuro implantada agora

“Este é o maior projeto de pesquisa que já empreendemos na Dowty e não poderia ter sido em melhor momento”, disse Henry Johnston, presidente da Dowty Propellers. “Agora temos um conjunto avançado de novas tecnologias, o que nos deixa bem posicionados para a aceleração de plataforma sustentável que está acontecendo após a Covid.”

“Este projeto proporcionou inovações em desempenho de propulsão e custo por meio de design e produtividade, o que ajudou a transformar a P&D de hélices”, disse Mark Scully, chefe de Tecnologia para Sistemas Avançados e Propulsão do Instituto de Tecnologia Aeroespacial. “Com a ajuda dos parceiros da Catapulta de Fabricação de Alto Valor, a inovação na fabricação foi implantada na nova instalação Dowty de última geração em Gloucester.”

A mudança radical na capacidade de fabricação feita pelo consórcio abre novas oportunidades para aumentar a base de fabricação de hélices aeroespaciais do Reino Unido, aproveitando a tecnologia de compostos com digitalização industrial para cortar custos de produção e aumentar o desempenho dos sistemas de propulsão futuros no setor de aviação europeu de € 200 bilhões.

A Dowty Propellers agora está começando a usar as tecnologias realizadas no DigiProp para aplicativos de aeronaves em evolução e para atingir plataformas de próxima geração. Os clientes em potencial estão se beneficiando da capacidade da empresa de apoiar estudos comerciais com um curto tempo de resposta na análise de desempenho.

Dowty deixa claro que o DigiProp não teria sido possível sem o apoio e financiamento do Programa ATI, um investimento conjunto do governo e da indústria do Reino Unido para manter e aumentar a posição competitiva do país em projeto e fabricação aeroespacial civil. O programa ATI, realizado por meio de uma parceria entre o Aerospace Technology Institute (ATI), o Departamento de Negócios, Energia e Estratégia Industrial (BEIS) e a Innovate UK, aborda os desafios de tecnologia, capacidade e cadeia de suprimentos.

Resina

- ADLINK:plataforma de computação VITA 75 extremamente robusta para militares e aeroespaciais

- Materiais:Vidro e PP reforçado com fibra de carbono para automotivo

- Filme antifog para PC para visores, lentes e óculos

- Braskem faz parceria com universidade para produção de plástico sustentável usando captura e uso de CO2

- PEEK de alta viscosidade para moldagem por injeção e extrusão

- Embalagem global sustentável para limpadores de banheiro

- Mitsubishi Chemical Advanced Materials visa a neutralidade climática até 2023 e positividade climática até 2030

- Seis chaves para descobrir preços ‘Goldilocks’ para empresas e clientes

- Geek+ capacita operações remotas e novas implantações para Decathlon na China

- Automação e segurança cibernética:proteção completa para clientes