Redução do custo de materiais de impressão 3D de fibra contínua

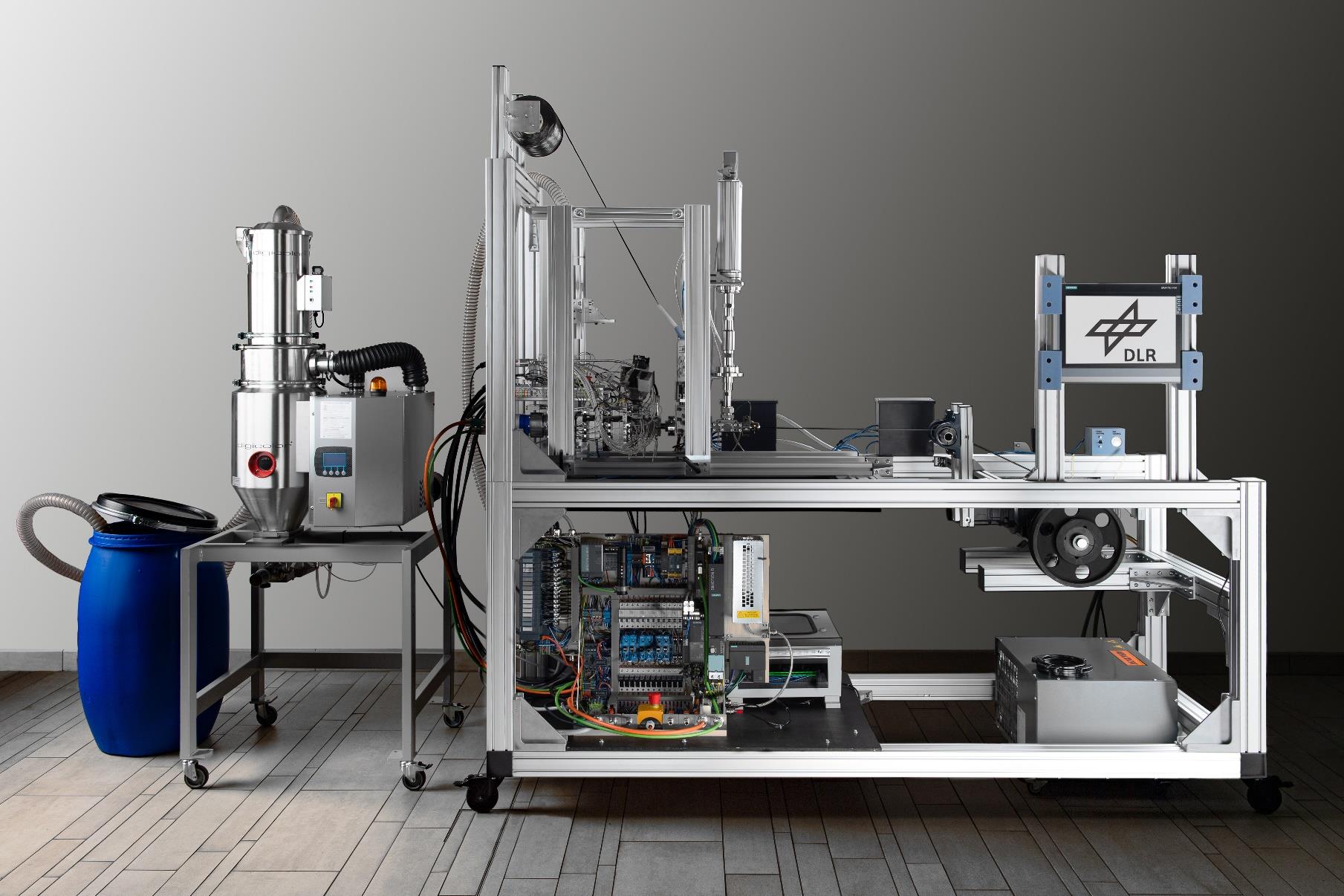

O Instituto DLR de Estruturas Compostas e Sistemas Adaptativos (Braunschweig, Alemanha) é uma instituição de pesquisa líder em construção leve, buscando novas tecnologias em quatro campos estratégicos:projeto para certificação, digitalização e Indústria 4.0, reciclagem e estruturas compostas aditivas. CW relatado no início deste ano no EmpowerAX Innovation Lab do instituto para acelerar, fortalecer e ampliar a transferência de extrusão de aditivo para a indústria para compósitos impressos em 3D. também está concluindo uma série de projetos de P&D, incluindo simulação de extrusão aditiva, modificação de termoplásticos para melhor desempenho em impressão 3D e produção de filamentos de impressora com fibra contínua.

Este último projeto, intitulado ENDLOSEFFEKT (“efeito infinito”), é projetado para melhorar a produtividade, qualidade e custo de materiais reforçados com fibra de comprimento infinito. “A disponibilidade de filamentos de impressão de fibra contínua pré-impregnados é limitada”, explica Maik Titze, responsável pela manufatura aditiva no Instituto DLR de Estruturas Compostas e Sistemas Adaptativos em Braunschweig. “Essa disponibilidade limitada e variedade de materiais utilizáveis, bem como os preços dos materiais, constituem uma barreira para a aplicação. Queríamos projetar um bico de impregnação de modo que o mesmo equipamento usado para produzir filamentos padrão preenchidos com fibra picada para FDM [modelagem de deposição fundida] também pudesse produzir filamentos contínuos reforçados com fibra. Este equipamento seria para empresas que fabricam filamentos de impressora 3D, com o objetivo de reduzir o custo da impressão 3D com materiais reforçados com fibra contínua. ”

Atualmente, a maioria dos filamentos de impressora 3D reforçados com fibra contínua é feita pelas mesmas empresas que vendem máquinas de impressão de fibra contínua, com cada material desenvolvido e otimizado para um sistema de impressão específico. Esses materiais tendem a ser um tanto caros.

“Nossa ideia é começar com fibra seca de qualquer tamanho, por exemplo 1K de fibra de carbono até 50K, e então usar a impregnação direta por fusão de pelotas termoplásticas ou grânulos de commodities via extrusão porque é muito econômica”, diz Titze. “Você não precisa produzir pó de polímero ou folhas, nem usar prensas caras ou centenas de rolos para conseguir a impregnação da fibra. Assim, o processamento se torna muito mais acessível e barato. ”

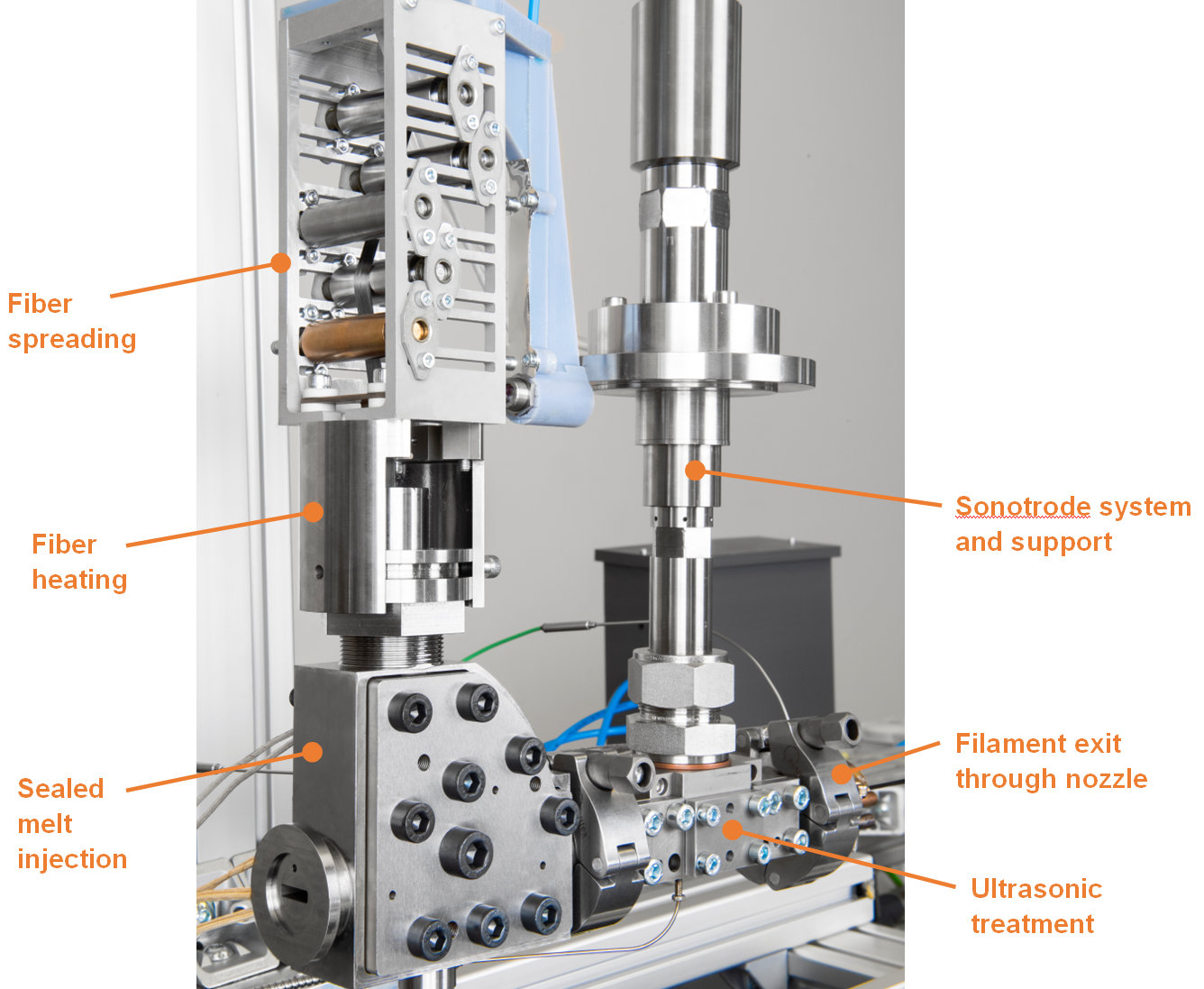

Em vez de prensas, correias e rolos, a DLR desenvolveu um sistema usando ultrassom. “Usamos um sonotrodo de 19,5 quilohertz que direciona a vibração para o termoplástico derretido que envolve a fibra”, explica Titze. “Este

O caminho do processo começa com o espalhamento e aquecimento da fibra (Fig. 1). Este reforço é então alimentado em uma câmara selada na qual o polímero derretido é injetado. Conforme a fibra passa por esta câmara, a resina derretida reveste a fibra. “A fibra e o polímero seguem para uma câmara de ultrassom, que com 80 milímetros de comprimento, é muito pequena e compacta”, observa Titze. “As vibrações emitidas por sonotrodo o filamento de polímero reforçado com fibra, que então sai do bico em qualquer forma que você quiser. Por exemplo, o bico pode ser circular ou plano. ”

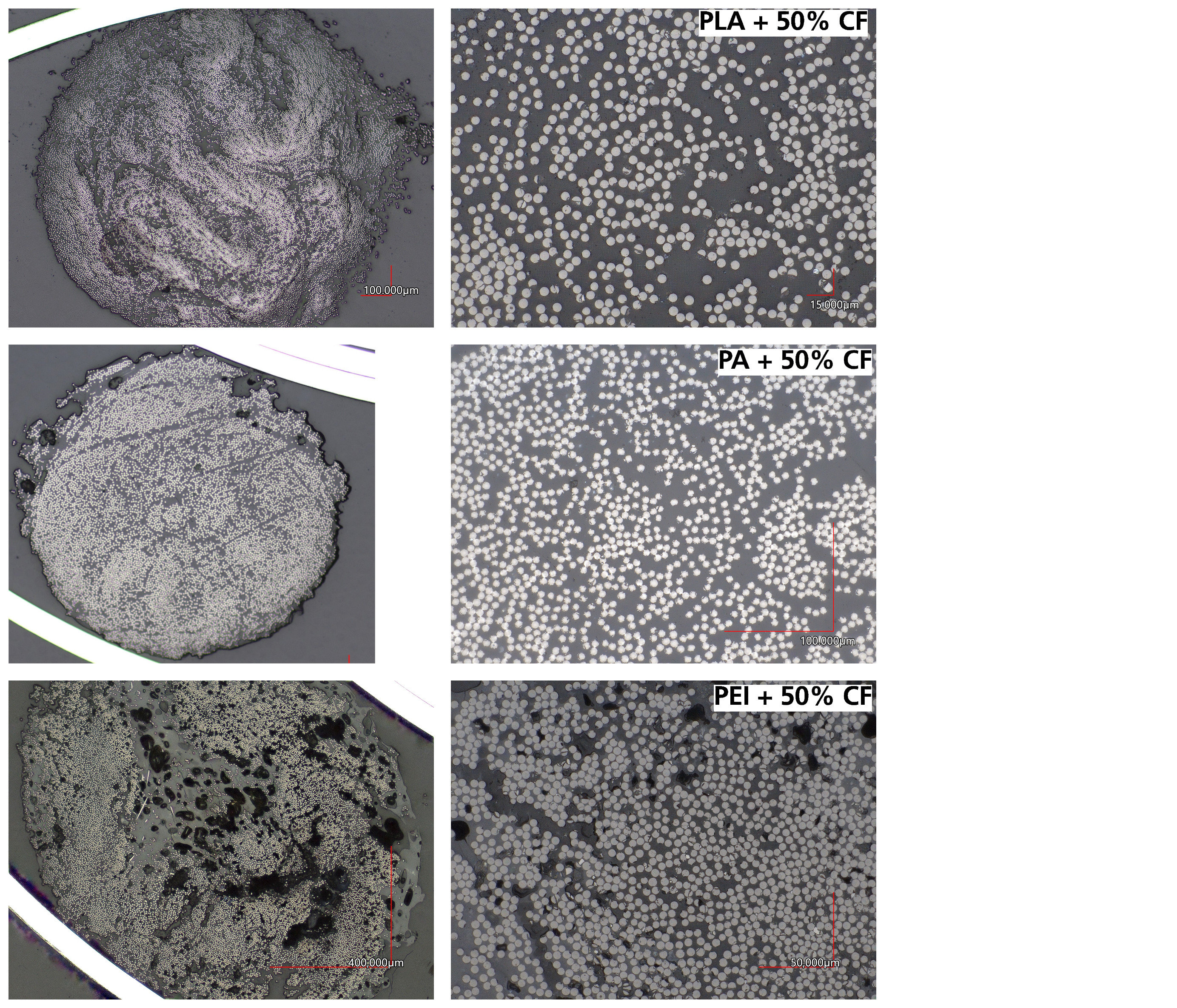

As micrografias na Fig. 2 mostram fibra de carbono 12K impregnada com ácido polilático (PLA), poliamida (PA) e polieterimida (PEI) em 50% do volume da fibra. O volume da fibra é ajustável (30-50%) através do design do bocal da matriz, diz Titze. “Acreditamos que até 60% será possível. No geral, é necessário mais trabalho no processo, mas mostramos que ele funciona com bons resultados iniciais

“Normalmente, as velocidades seriam mais próximas de 10 metros / minuto”, diz Titze. “No entanto, a tecnologia também pretende permitir a produção flexível de novas combinações de materiais, de modo que uma velocidade um pouco menor poderia ajudar a tornar mais acessíveis as tiragens de produção menores.

O processo que DLR desenvolveu não é seletivo para um material - qualquer fibra ou polímero pode ser usado, diz Titze. “Isso é importante porque os processos continuam a se hibridizar e novos materiais são necessários. Os materiais para impressão 3D devem se tornar mais competitivos, ou a impressão 3D de fibra contínua não terá um grande futuro. Ao usar pelotas ou grânulos termoplásticos, podemos reduzir significativamente o custo e o equipamento cabe em um pequeno espaço de instalação para que até mesmo pequenas empresas possam implementá-lo. ”

O Instituto DLR de Estruturas Compostas e Sistemas Adaptativos iniciou este projeto em outubro de 2019 e o concluirá em janeiro de 2022. “Nosso objetivo é miniaturizar ainda mais a tecnologia e integrá-la em um cabeçote de impressão”, diz Titze. “Então, isso seria impregnação direta inline com a impressão. Ambas as abordagens será transferido para a indústria. ” Ele explica que como uma organização sem fins lucrativos governamental, DLR não estará "vendendo" nada e

Resina

- Os benefícios ocultos da redução dos custos de material de impressão 3D

- 6 maneiras de reduzir o custo da impressão 3D

- 5 tendências que moldam o mercado de materiais de impressão 3D em 2019

- Redução do custo total de propriedade

- O custo da fibra de carbono:Por que a qualidade vale a pena

- Custo da fibra de carbono:fatores que mais influenciam

- O papel da fibra de carbono nos materiais aeroespaciais

- Fabricação contínua de fibra confunde a linha entre a impressão 3D e AFP

- Compósitos para impressão 3D com fibra contínua

- Os melhores materiais flexíveis em impressão 3D