A evolução dos compostos aditivos

Em outubro de 2020, CW relatou sobre impressão 3D de compósitos com fibra contínua e forneceu um panorama das tecnologias em desenvolvimento, bem como uma classificação dos processos em uso. O último teve a contribuição de Alexander Matschinski, pesquisador associado e especialista em Manufatura de Aditivos na TU Munich e Chair for Carbon Composites (Lehrstuhl für Carbon Composites, ou LCC, Munique, Alemanha).

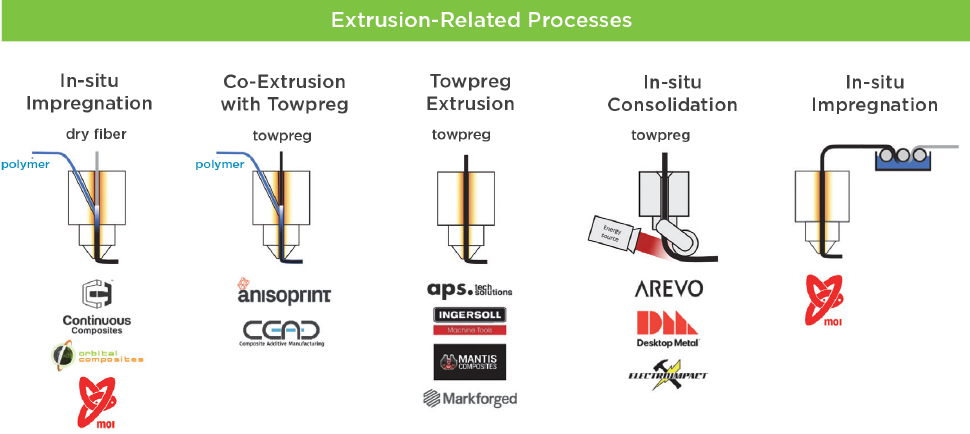

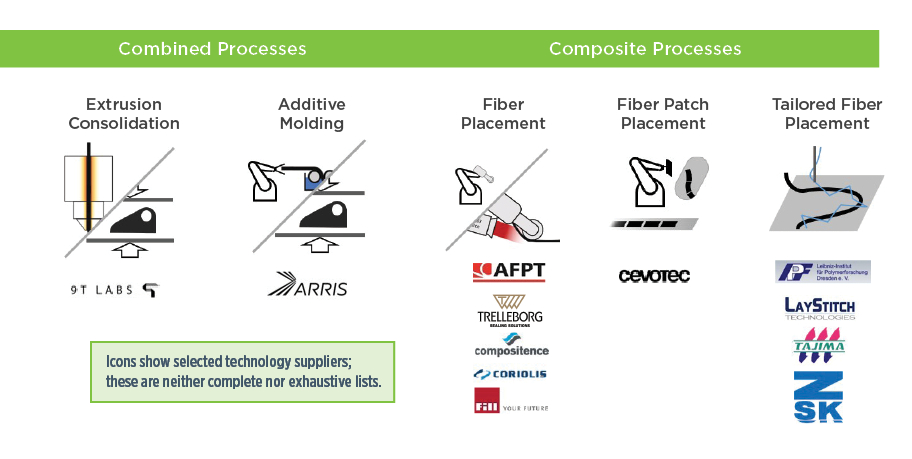

CW está novamente se unindo à LCC, mas desta vez para olhar para o panorama da manufatura composta aditiva (ACM), especialmente os processos que estão sendo desenvolvidos na interface entre compósitos convencionais e manufatura aditiva (AM). “Vemos cada vez mais tecnologias que estão fora de nossas classificações para impressão 3D de fibra contínua, mas em vez disso, estamos combinando a fabricação automatizada de compósitos com AM e oferecendo novas soluções que não eram possíveis até agora”, observa o pesquisador da LCC Thomas Wettemann.

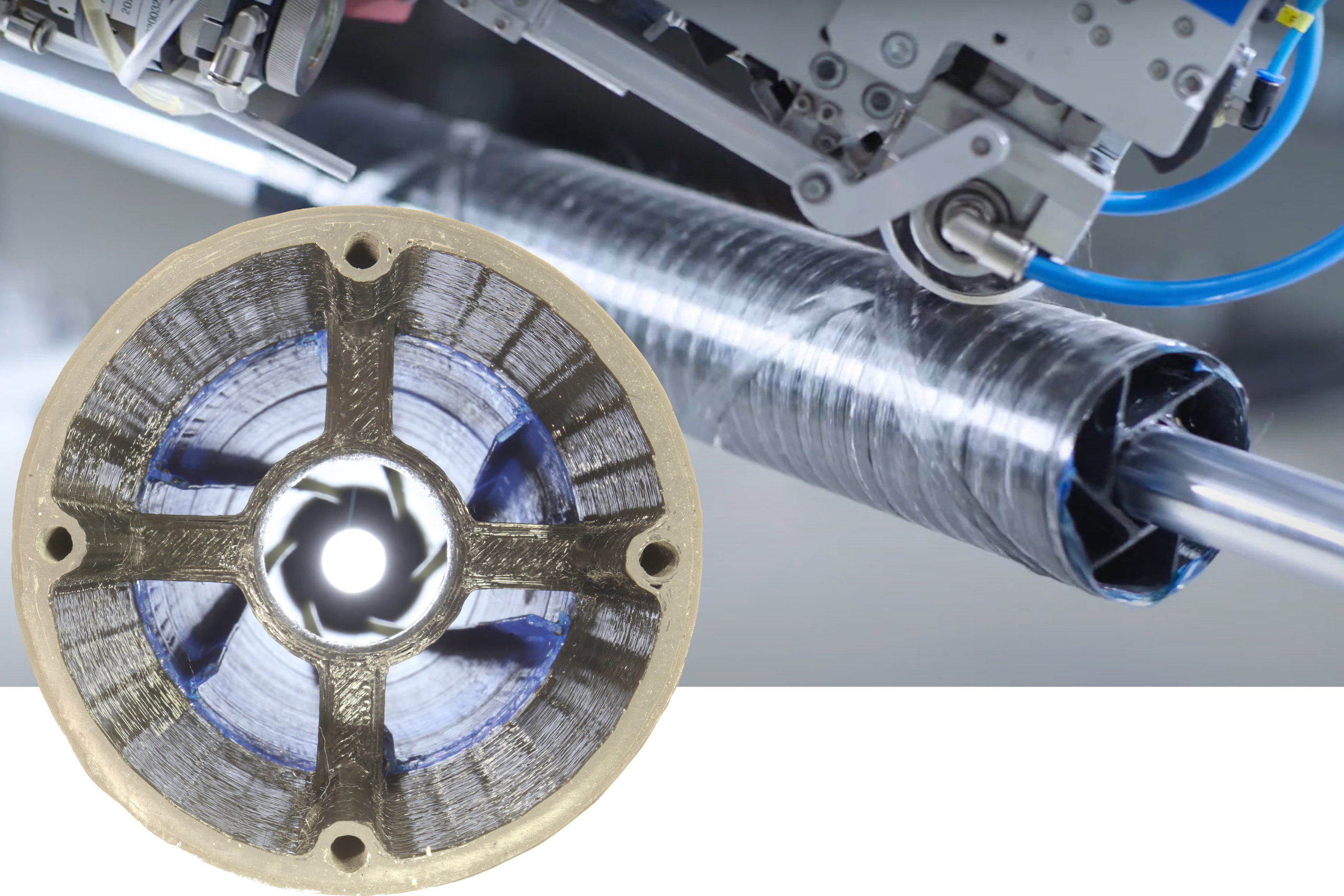

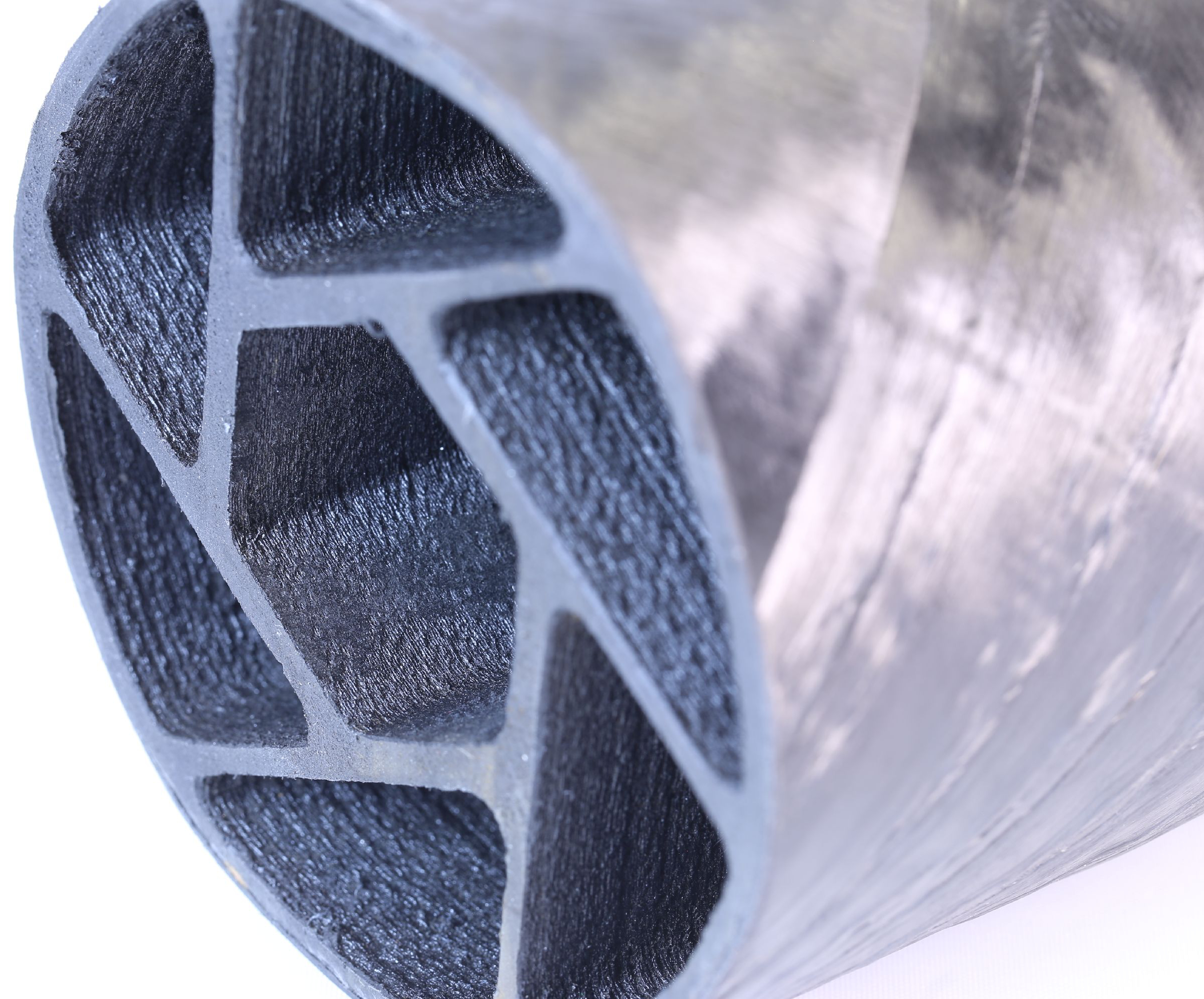

A própria LCC está confundindo os limites entre os processos tradicionais e a impressão 3D, combinando a colocação automática de fibra (AFP) e enrolamento de filamento (FW) com ACM baseado em extrusão (consulte “Futura fabricação de compostos - AFP e fabricação aditiva”). “Também estamos mudando da extrusão tradicional de termoplásticos para a impressão 3D com termofixos adaptando tecnologias que desenvolvemos para moldagem por transferência de resina [RTM] e combinando com ultrassom ”, disse a Dra. Swen Zaremba, vice-chefe da LCC. Simultaneamente, a LCC está trabalhando para desenvolver padrões para ACM e melhorar seus materiais e processos.

Observe, há uma paisagem ACM ainda mais ampla que inclui filamentos cheios de fibra cortada extrudados usando modelagem de deposição fundida (FDM), materiais de fibra em pó processados usando sinterização seletiva a laser (SLS) e peças altamente adaptadas usando enchimentos orientados magneticamente e processamento digital de luz (DLP), este último desenvolvido pela Fortify (Boston, Massachusetts, EUA). Esses processos de fato produzem peças compostas e abrem novos mercados e aplicações, mas essa discussão permanecerá dentro do domínio do reforço contínuo de fibra.

O que é ACM?

“Normalmente temos essa discussão primeiro, bem como a motivação para desenvolver essas novas tecnologias”, diz Zaremba. Conforme explicado por Wettemann em uma apresentação do SAMPE em janeiro de 2019, a motivação é a produção econômica além da produção em massa - incluindo um lote de um - que também conserva recursos, minimiza ou elimina resíduos e é ecologicamente correta. “Também oferece uma maneira de tornar a cadeia de processo de compósitos totalmente digital”, acrescenta. “É o primeiro passo no caminho de décadas de mudança.”

Os principais componentes da definição de ACM da LCC incluem:

- Longas cadeias de processo reduzidas a um “processamento em uma caixa” de ponto único

- Consolidação / polimerização global substituída por tratamento de material local e tratamento térmico recorrente

- Produção sem ferramentas

“A ACM concentra o que antes eram longas cadeias de processamento em mais ou menos um único ponto, uma espécie de manufatura dentro de uma caixa”, diz Zaremba. Assim, acrescenta Matschinski, “você está processando os materiais e dando à peça seu formato dentro daquela caixa e sem ferramenta de moldagem”. Ambos concordam que a "caixa" pode ser uma célula ACM muito grande, por exemplo, a célula SCRAM revelada pela Electroimpact (Mukilteo, Wash., EUA) em 2020. "ACM também pode ser usado fora de uma única caixa", diz Zaremba, “Por exemplo, nosso trabalho para adicionar reforço local e recursos menores a peças AFP maiores.”

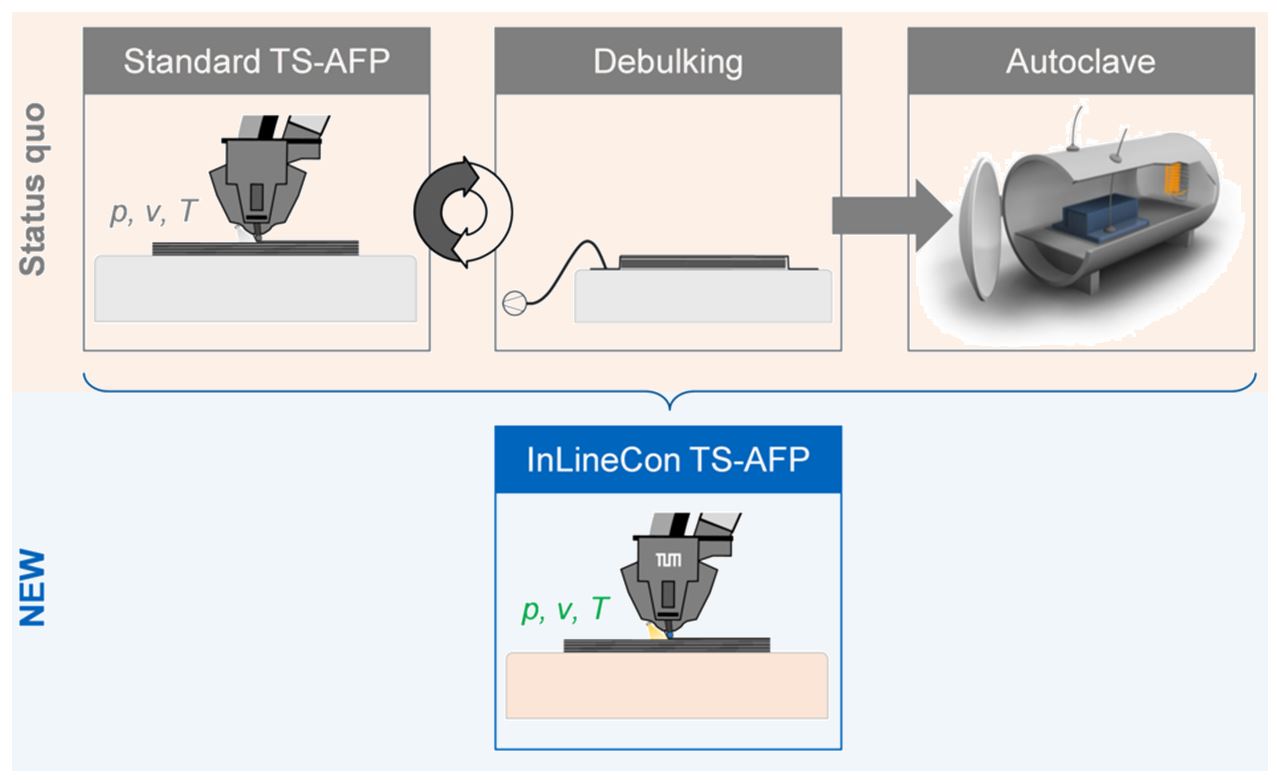

No entanto, observa Wettemann, “agora vemos exemplos de toda a cadeia de processo de compósitos contida em uma linha ou célula automatizada, mas isso não é o que definiríamos como ACM”. A célula SCRAM, em contraste, tem a capacidade de processar material e dar forma sem ferramentas, combinando uma cabeça de impressão termoplástica AFP de consolidação in-situ (ISC) com uma fabricação de filamento fundido [FFF, outro termo para FDM] cabeça de impressão 3D. “Para nós, essa consolidação in-situ usando AFP foi de fato o início do ACM no LCC, porque você cria os compósitos curados / consolidados à medida que realiza a colocação ou layup”, diz Zaremba.

Isso nos leva ao segundo ponto-chave na definição de ACM do LCC. “Antes, você sempre tinha uma etapa de consolidação global e, idealmente, o mesmo tratamento de material e histórico em toda a peça, uma vez que era moldado em uma autoclave, forno, ferramenta aquecida ou prensa”, explica Zaremba. “Com a ACM, estamos realizando este tratamento térmico e consolidação em uma base local conforme construímos a peça.”

Wettemann destaca que o ISC ofereceu um ponto de entrada da fabricação automatizada de compósitos para o mundo de AM, “mas isso também apresenta desafios reais para os materiais e processamento, porque este tratamento de material local também é um tratamento térmico recorrente. Observe que, no início, estávamos apenas adaptando materiais de moldagem por injeção para impressão 3D. Mas então reconhecemos que não é realmente otimizado para impressão FFF. Assim, as empresas começaram a modificar os materiais de seus sistemas de impressão para lidar com o aquecimento e resfriamento recorrentes das resinas, e também com a velocidade necessária e a necessidade de aderir as camadas entre si e evitar o empenamento. Este último também é o motivo pelo qual cada vez mais empresas procuram incluir fibras contínuas. ”

No entanto, a integração de fibras contínuas também cria problemas. “Esse é um dos motivos pelos quais fomos atraídos pela ACM”, diz Zaremba. “Os processos de impressão 3D prometiam muitos resultados, mas os resultados não entregaram o tipo de qualidade que esperamos para aplicações estruturais ou aeroespaciais, por exemplo. Podemos ver uma lacuna entre os compostos avançados que usam fibra contínua e o que as tecnologias AM podem oferecer. O objetivo da LCC é reunir esses mundos e realizar o potencial prometido, mas também combinar tecnologias para alcançar novas soluções ”.

Mesclagem de dois mundos

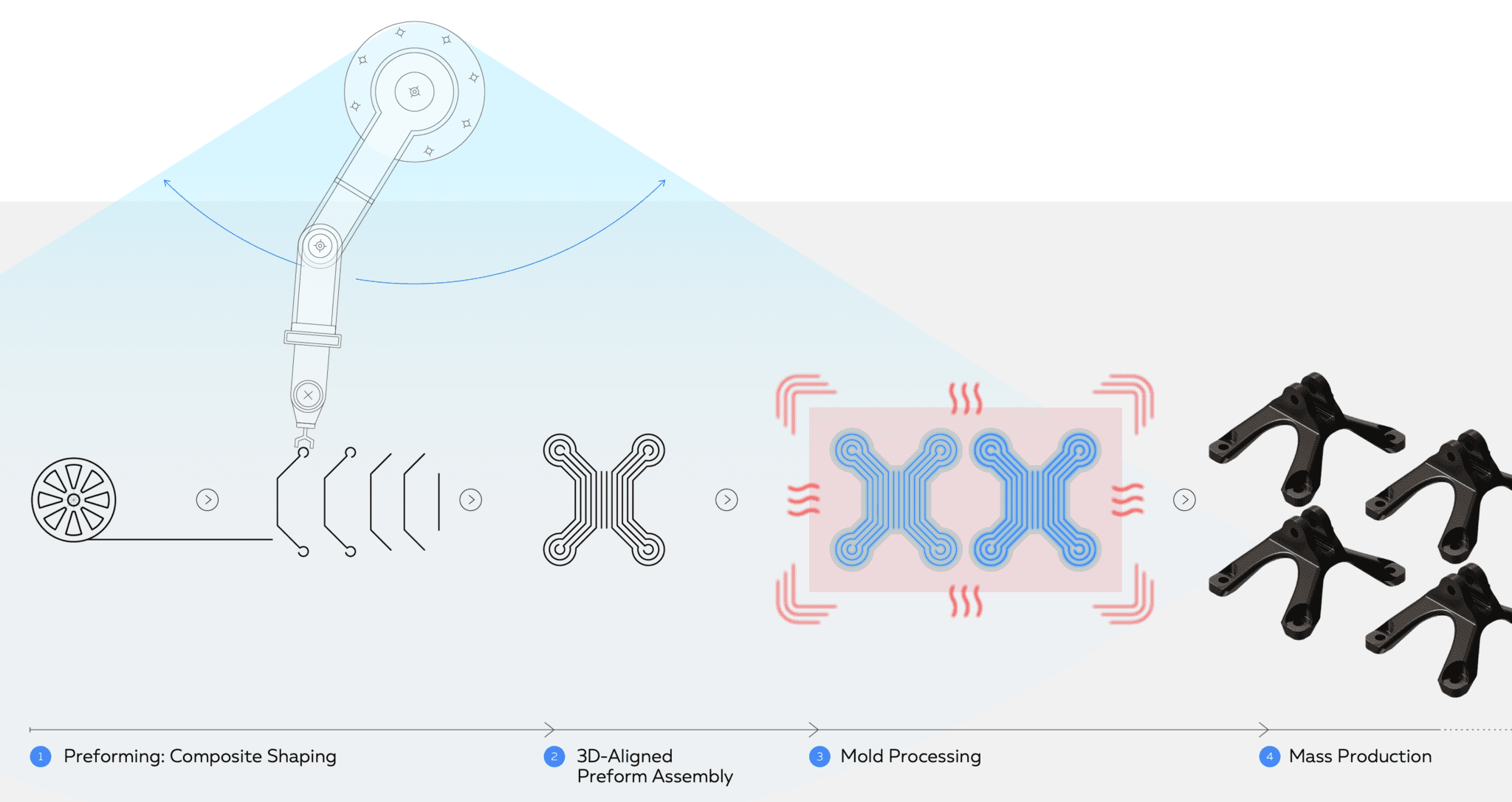

A LCC vê muitas dessas novas soluções, por exemplo, o processo Additive Molding desenvolvido pela Arris Composites (Berkeley, Califórnia, EUA) e a célula Fusion Bonding para impressão 3D desenvolvida pela 9T Labs (Zurique, Suíça), ambos os quais são processos de volume. “Nenhum desses processos dá a forma da peça final dentro do processo aditivo, mas usa um tipo de molde e uma segunda etapa nesse molde”, diz Matschinski. “Então, isso não está de acordo com nossa definição de ACM. No entanto, ambos apresentam soluções interessantes que combinam a fabricação de compósitos tradicionais e tecnologias AM. ”

“O 9T Labs está definitivamente usando impressoras 3D”, observa Wettemann, “mas para criar uma pré-forma que é então processada em um processo de conformação digitalizado para criar componentes de compósitos termoplásticos leves que são completamente novos e atendem a mercados que não podiam usar a tecnologia de compósitos antes. ” Aqui, ele se refere ao objetivo da 9T Labs de substituir metais em peças onde a moldagem por injeção não pode fornecer desempenho suficiente. “Na LCC, também pesquisamos como introduzir fibras sem fim na moldagem por injeção, mas é muito difícil fazer um posicionamento preciso de fibras sem fim no processo de injeção.” Em contraste, a tecnologia do 9T Labs oferece o que parece ser um método de fabricação fácil de implementar para peças de alto desempenho.

Arris Composites tem uma abordagem diferente, mas atinge um objetivo um tanto semelhante, embora visando volumes de peças uma ordem de magnitude superior. “Nós não apenas possibilitamos a produção de alto volume de peças de fibra contínua, mas também adicionamos multifuncionalidade que desbloqueia a consolidação dinâmica de peças”, diz Riley Reese, cofundador e CTO da Arris Composites. "Por exemplo, transformamos uma montagem de 17 componentes em uma única peça enquanto aumentamos a resistência e adicionamos propriedades como transparência de rádio. Somos competitivos em termos de custos com moldagem por compressão - por exemplo, SMC [composto de moldagem de folha] - mas com o desempenho de fibras contínuas. "

ACM direto vs. indireto

Voltando à definição de ACM da LCC, o terceiro componente-chave reconhece o debate entre a fabricação com e sem uma ferramenta de moldagem. “ Direto As abordagens são de onde vem a forma final da impressão - nunca tenho uma ferramenta ”, diz Wettemann. “A vantagem é estar totalmente livre da fabricação de ferramentas. Enquanto tivermos moldes, estamos falando de indiretos processos, ou estamos falando sobre a fabricação de compósitos mais convencionais, que são auxiliados por tecnologias AM. ”

Wettemann observa que essas abordagens híbridas estão ajudando a lidar com fatores como consolidação e ferramentas que aumentam o custo e o tempo de fabricação de compósitos tradicionais. “Vimos desenvolvimentos pelo Centro de Fabricação e Design Digital da Universidade de Tecnologia de Cingapura e por Mikrosam [Prilep, Macedônia] de 2015 a 2017, onde robôs automatizados foram desenvolvidos para produzir peças compostas avançadas em um processo do tipo AFP, mas sem ferramentas”, ele explica. “Portanto, estamos avançando em direção à ACM, visto que ambas as abordagens tiveram sucesso na manufatura digital no espaço livre sem uma ferramenta, mas um maior desenvolvimento ainda é necessário. Reduzir a necessidade de ferramentas é fundamental porque isso também nos dá novas possibilidades para a fabricação de componentes compostos e o tipo de componentes que podem ser feitos. ” Por exemplo, os próprios caminhos de carga orgânicos produzidos pela otimização da topologia e software de design generativo estão de fato buscando a eficiência de estruturas biológicas como ossos e árvores, mas são muito difíceis de fabricar com fibras contínuas.

Desenvolvimentos futuros na LCC

“Na manufatura direta de peças, estamos vendo o mesmo que você está mostrando em seu cenário, que as linhas estão se desfocando e estamos mudando para uma abordagem de manufatura muito mais híbrida”, disse Patrick Consul, pesquisador da LCC (consulte “Impressão 3D CFRP moldes para flaperon RTM, exoesqueletos e mais ”). No início deste ano, sua equipe concluiu os primeiros testes de uma abordagem híbrida combinando extrusão de material e deposição de energia direcionada [DED] usando uma máquina de protótipo baseada em laser para imprimir em laminados pré-consolidados e impressões 3D muito grandes sem uma câmara aquecida. “Também estamos trabalhando na combinação de ACM com fresamento e AFP, que são realmente bons ajustes porque todos dependem de caminhos de ferramenta complicados”, diz ele. “A transição entre eles se torna bastante simples e você não precisa de muito treinamento adicional.” Assim, a cadeia de processos é encurtada, digitalizada e simplificada.

A LCC também está promovendo a abordagem híbrida combinando tecnologias desenvolvidas para RTM e impressão 3D. “O resultado é semelhante à cura em tempo real, mas queríamos nos afastar das resinas de cura por UV porque elas são um pouco caras quando você quer construir peças maiores”, explica Zaremba. “Em vez disso, usamos uma nova técnica de mistura ultrassônica que desenvolvemos para RTM e agora a adaptamos para uso em uma extrusora típica com epóxis de cura rápida e baratos que foram desenvolvidos para a indústria automotiva.”

Matschinski explica ainda mais essa tecnologia:“Estamos usando a vibração ultrassônica para misturar e curar a resina epóxi quase que instantaneamente conforme depositamos a fibra impregnada durante a impressão”. Como isso é diferente do ultrassom usado pelo Instituto DLR de Estruturas Compostas e Sistemas Adaptativos em Braunschweig, Alemanha (consulte “Reduzindo o custo de materiais de impressão 3D de fibra contínua”)? Matschinski explica, “DLR está usando a vibração ultrassônica para melhorar a infiltração de uma matriz termoplástica nas fibras espalhadas para criar filamentos de impressora 3D reforçados com fibra contínua, que são então impressos usando extrusão de material convencional. Usamos ultrassom para endurecer um filamento termoendurecível reforçado com fibra contínua. ”

“Organizações como Arris Composites, 9T Labs e nossas equipes aqui na LCC, por exemplo, são interessantes porque têm raízes e funcionários tanto do mundo dos compósitos quanto do mundo da AM”, diz Wettemann. “Eles se unem para criar novas tecnologias que podem nos ajudar agora a nos afastar de uma economia futura que é potencialmente limitada em recursos e crescimento, lutando contra a crise climática. Eles fornecem um caminho para as soluções necessárias. ”

Resina

- Impressão 3D vs Fabricação de aditivos:Qual é a diferença?

- O Valor da Fabricação de Aditivos na Indústria Automotiva

- A Evolução da Manutenção Industrial

- A manufatura aditiva entra no próximo estágio de sua evolução no AHO

- A Tecnologia de Fabricação Híbrida é o Futuro da Fabricação de Aditivos?

- A Evolução da Prática de Manutenção

- A palestra do SAMPE 2018 olha para o futuro dos compostos

- A evolução dos materiais médicos

- A evolução das máquinas médicas

- A evolução da visão 3D