Sistema de tecelagem automatizado visa aplicativos de alto desempenho e alto volume

Uma barreira de longa data para a adoção generalizada de compósitos, especialmente na indústria automotiva, é a necessidade de produção em alto volume e custos mais baixos do que os possíveis com muitos tipos de processos de fabricação de compósitos. A empresa startup WEAV3D Inc. (Norcross, Geórgia, EUA) está procurando resolver esses problemas com suas estruturas de treliça de reforço de compósito termoplástico contínuas fabricadas em um processo de tecelagem automatizado projetado para ser livre de resíduos, econômico e, prevê a WEAV3D Inc. , um facilitador para a produção de alto volume.

Do conceito à comercialização

Christopher Oberste, fundador e CEO da WEAV3D Inc., desenvolveu o conceito inicial para sua tecnologia enquanto fazia seu Ph.D. em ciência de materiais e engenharia no Instituto de Tecnologia da Geórgia (Georgia Tech, Atlanta) em 2014. Seus estudos em engenharia de polímeros e fibras e um estágio cooperativo na GKN Aerospace North America (Tallassee, Ala., EUA) despertaram interesses em termoplásticos e processos de alto volume, como moldagem por compressão e compostos aeroespaciais. Este trabalho levou ao desenvolvimento de sua primeira iteração para um processo de tecelagem automatizado de alta velocidade para estruturas de treliça de reforço de compósito termoplástico. Com a ajuda e apoio de seu Ph.D. consultor, Dr. Ben Wang, Oberste se inscreveu e recebeu financiamento para desenvolver e comercializar sua ideia do Georgia Research Alliance e do programa Innovation Corps da National Science Foundation (NSF I-Corps).

Nos dois anos seguintes, Oberste trabalhou com estudantes de MBA e direito para comercializar a tecnologia por meio de um programa colaborativo na Georgia Tech chamado TI:GER (Inovação Tecnológica:Gerando Resultados Econômicos). Em 2017, com financiamento adicional da Megawatt Ventures e do Prêmio da Universidade de Tecnologia Limpa do Departamento de Energia dos EUA, Oberste e o co-fundador Lewis Motion, um ex-piloto de helicóptero da Guarda Costeira dos EUA, fundaram a WEAV3D Inc .; hoje, a empresa emprega três funcionários em tempo integral e quatro em meio período.

Dada a experiência da Oberste e da Motion na indústria aeroespacial, o plano inicial era qualificar os materiais compósitos termoplásticos de WEAV3D como estruturas de reforço em componentes aeroespaciais. No entanto, Oberste explica que, como parte da concessão do NSF I-Corps, ele e sua equipe tiveram que realizar uma série de 100 entrevistas com clientes da indústria em potencial, o que os levou a tomar uma direção diferente. “Fizemos muitas entrevistas de descoberta na indústria aeroespacial ... mas ouvimos repetidamente que o caminho para startups que vão para a indústria aeroespacial, especialmente com um novo processo de fabricação, é muito difícil. O tempo de adoção é muito longo e muito caro. Muitas empresas morrem antes mesmo de chegar ao mercado ”, explica ele.

Depois de falar com empresas de outros setores, Oberste e sua equipe decidiram mudar seu foco para os mercados automotivo e de construção. Ele diz:“Assim que começamos a conversar com o pessoal [no setor automotivo], percebemos que havia uma necessidade realmente grande não atendida naquele espaço, em que o pessoal automotivo tem muita demanda urgente por redução de peso, mas eles também são sensíveis ao preço . Eles nos disseram que a maioria dos processos convencionais de fabricação de compostos disponíveis não eram capazes de fornecer o volume de que precisavam com os custos que desejavam. ” A partir daí, Oberste decidiu desenvolver sua tecnologia para ser uma solução capacitadora para a produção de peças compostas de alto volume a baixo custo.

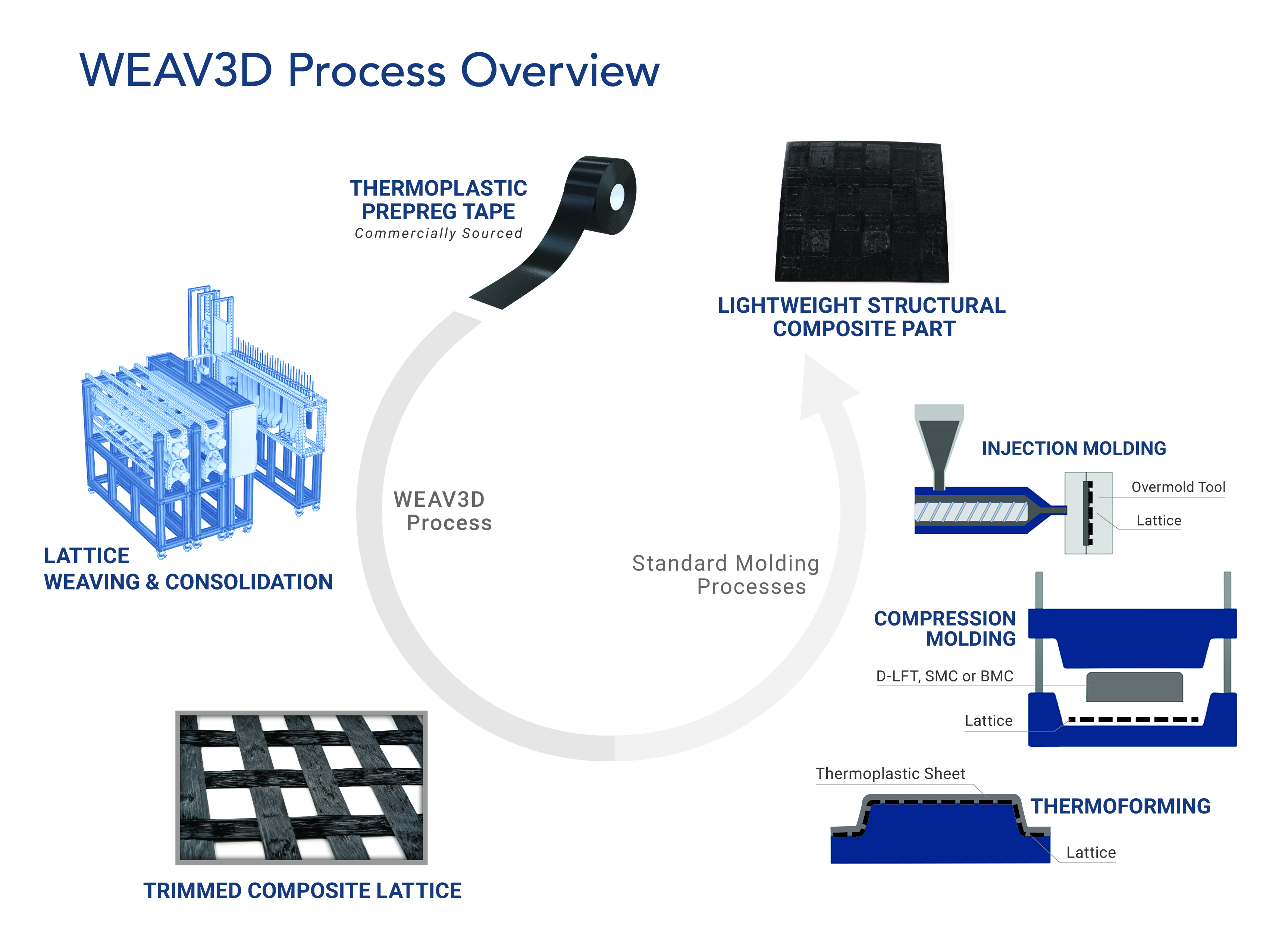

O resultado é o conceito Rebar for Plastics, marca registrada do WEAV3D. Usando um processo automatizado de tecelagem e consolidação, a WEAV3D fabrica estruturas treliçadas compostas termoplásticas, dimensionalmente ajustáveis, projetadas para serem facilmente integradas como um material de reforço em uma peça de plástico ou concreto por meio de moldagem por compressão, moldagem por injeção ou outros processos comuns de alto volume. Com base em modelos de simulação, Oberste diz que esta abordagem permite a produção de peças automotivas com desempenho equivalente ao aço ou chapas de alumínio, mas que são mais leves e 30-75% mais baratas de produzir em comparação com peças compostas formadas por folha orgânica, colocação de fita automatizada ( ATL) ou processos de layup manual.

O processo WEAV3D

O processo WEAV3D começa com fitas termoplásticas unidirecionais (UD) prontas para uso. Oberste diz que o processo pode lidar com qualquer tipo de fibra termoplástica e de reforço:“Nosso ponto forte para a maior parte do trabalho que temos feito no setor automotivo e de construção é no polipropileno [PP], policarbonato [PC], tereftalato de polietileno [PET] ou espaço de poliamida [PA]. Somos muito agnósticos em termos de fibras de reforço também, embora o vidro e a fibra de carbono sejam os mais populares. ” Ele diz que a equipe também fez alguns trabalhos com fitas metálicas condutoras e está pesquisando fitas com fibra óptica embutida.

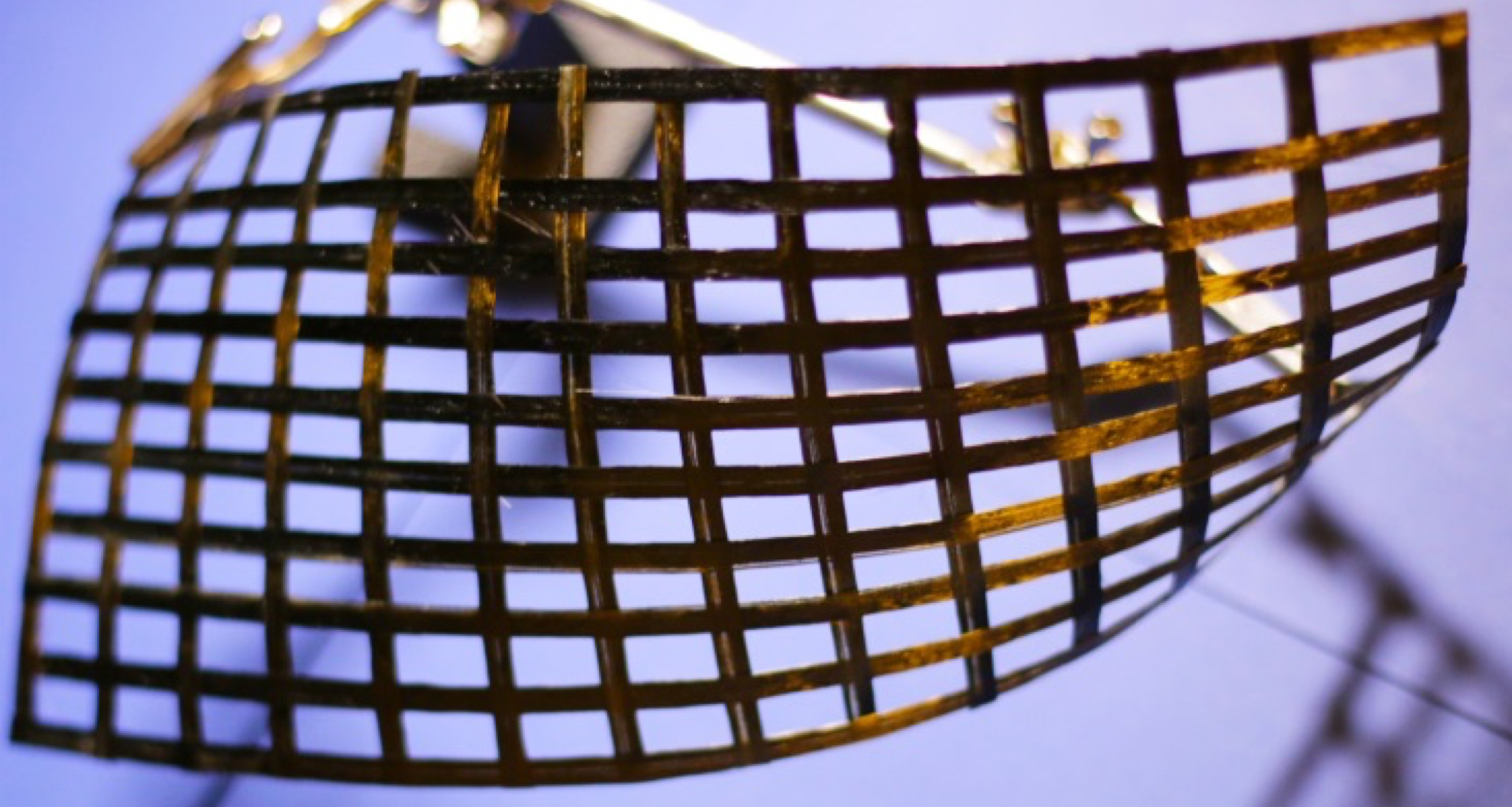

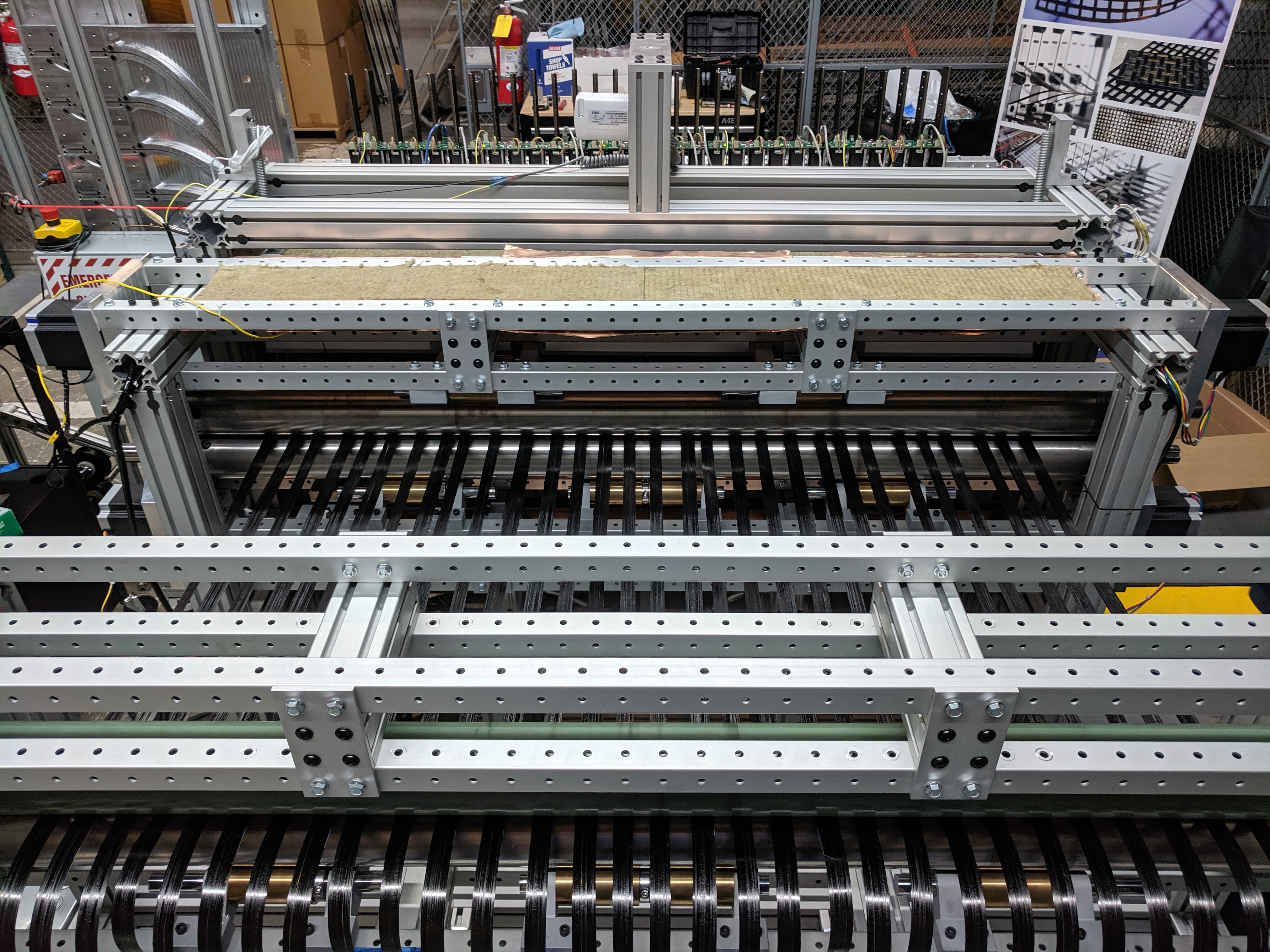

A máquina piloto em escala real do WEAV3D é padronizada para processar uma fita de 25 milímetros ou 1 polegada de largura, embora Oberste diga que a máquina pode lidar com fitas tão pequenas quanto 5 milímetros (0,2 polegadas) de largura com o uso de adaptadores, e mais larga fitas com reequipamento. Na máquina atual, as treliças podem ser produzidas com até 1,5 metros de largura (60 polegadas) e até cinco camadas de espessura, em qualquer comprimento exigido pela aplicação.

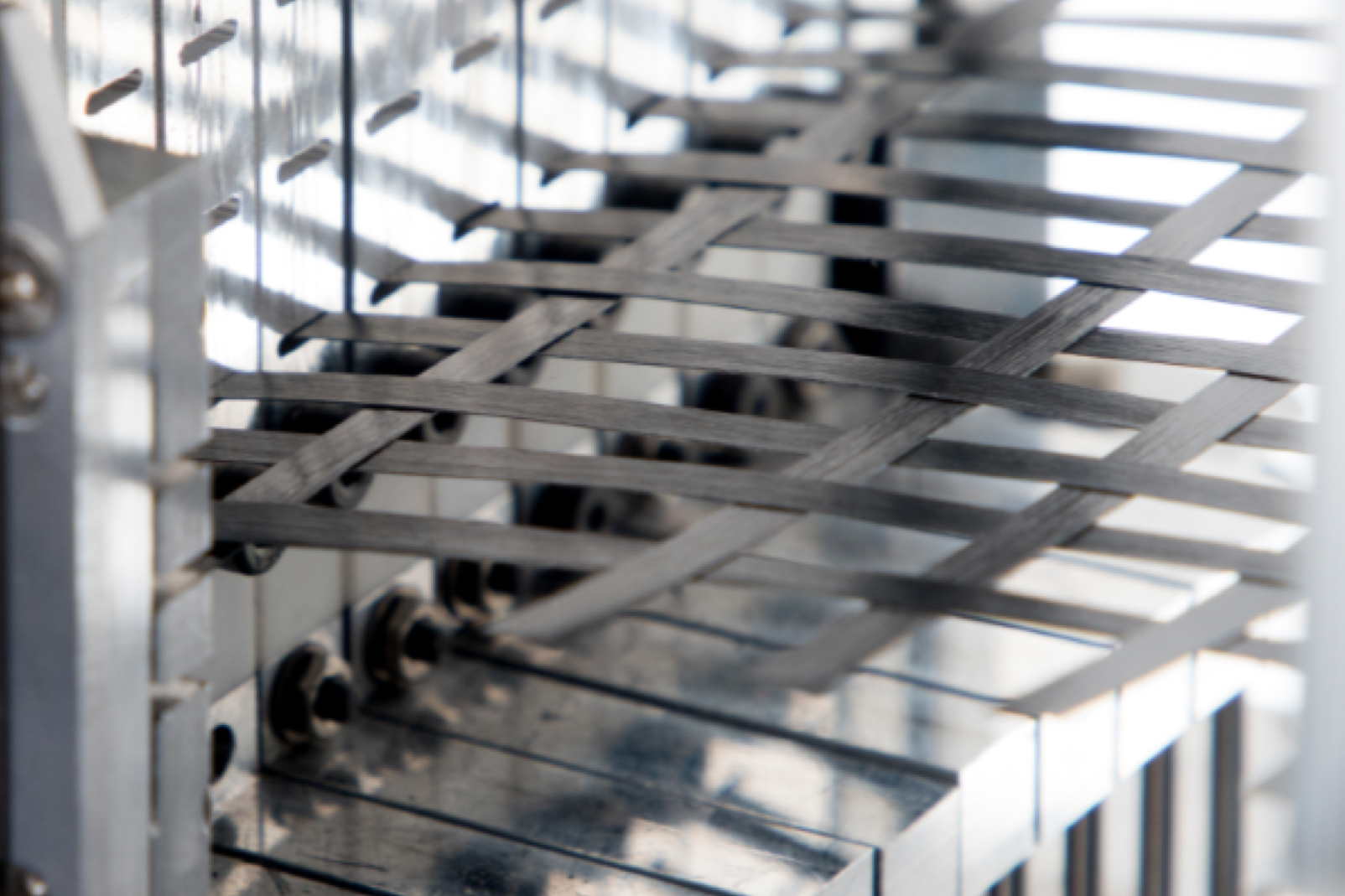

O pedido de patente da empresa em novembro de 2017 descreve o sistema WEAV3D como "uma máquina para fabricar continuamente um compósito tecido com geometria de tecido interna controlável". Dos carretéis carregados na máquina, as fitas UD são enfiadas em uma série de cabeçotes de urdidura controláveis independentemente. Cada cabeça contém vários canais de fita, formando um galpão de urdidura, um espaço entre as fitas de urdidura para que as fitas de direção da trama sejam enfiadas. Uma pilha de inserção distribui fitas unidirecionais na direção da trama através da vertente da urdidura para formar uma trama composta. A rede tecida é então puxada sob uma fonte de luz infravermelha (IR) e, em seguida, através de rolos de compressão para consolidar e unir as camadas de fitas nos pontos entrelaçados. Dependendo dos requisitos do cliente, a estrutura resultante é fornecida como uma folha plana ou como um rolo, ou WEAV3D oferece serviços adicionais de corte e pré-formação.

Um dos benefícios mais importantes do processo WEAV3D, Oberste diz, é o alto nível de sintonia da estrutura de rede para diferentes aplicações. Isso inclui a mistura de materiais diferentes em locais diferentes, bem como o ajuste da densidade ou distância entre as fitas da estrutura da rede. “Podemos realmente otimizar a estrutura de rede para os requisitos do produto final, minimizando os custos gerais.”

Depois de entregues ao cliente, as redes podem ser integradas em componentes de concreto polimérico ou moldados por compressão, termoformados ou sobremoldados por injeção para formar uma peça final composta automotiva. O processo WEAV3D também pode acomodar vários níveis de complexidade. Oberste explica que, para peças relativamente simples, “essa estrutura pode ser combinada com um processo de laminação e, em seguida, termoformada, apenas como uma etapa de co-formação. Para peças moderadamente complexas, podemos fazer co-formação ou pré-formação na moldagem por compressão, seja ela moldagem por compressão termoplástica ou moldagem por compressão SMC. E então, para as peças muito complexas, podemos realmente pré-formar a rede em qualquer formato que seja necessário, colocá-la em uma ferramenta e, em seguida, fazer a moldagem por injeção nessa parte. ”

“O grande foco para nós no ecossistema de compósitos é que somos uma virada de jogo para a produção de alto volume”, acrescenta. O volume exato depende da aplicação, mas Oberste estima que, para peças de treliça dimensionadas para reforçar painéis de portas automotivas, as máquinas WEAV3D podem produzir entre 200.000 e 500.000 unidades por ano.

Além disso, o produto WEAV3D também exibiu propriedades mecânicas aprimoradas ao reforçar um composto ou peça de plástico. “Combinar uma estrutura WEAV3D com plásticos de fibra curta ou compostos de fibra longa existentes pode aumentar significativamente a resistência, rigidez e tenacidade do produto resultante”, diz Oberste, embora acrescente que a quantidade de aumento varia amplamente de acordo com os materiais específicos usados e design de uma parte particular. “Em algumas aplicações, este melhor desempenho permite que a espessura da peça ou nervuras sejam substancialmente reduzidas, o que se traduz em peso reduzido.”

Valas de concreto armado:Primeira aplicação comercial

Nos primeiros anos, o foco da empresa inicial tem sido a produção de um método de fabricação e materiais adequados para a indústria automotiva especificamente, embora Oberste tenha ideias sobre como essa tecnologia pode ser usada em componentes internos aeroespaciais comerciais, aeronaves de defesa não tripuladas, ferrovias, cargas transporte e aplicações marítimas.

Para sua primeira aplicação comercial anunciada em novembro de 2020, no entanto, WEAV3D começou com o mercado de construção, usando reforços de fibra de vidro / PET para um sistema de vala de concreto de polímero fabricado pela Oldcastle Infrastructure (Atlanta, Ga., U.S.).

O sistema de trincheira de Oldcastle, usado para rotear cabos de serviços públicos em áreas urbanas, estações de trem ou plantas industriais, deve ser capaz de suportar cargas de 16.000 libras de veículos passando por cima dele. Anteriormente, a vala era reforçada com gaiolas de arame de aço soldadas personalizadas embutidas no concreto. No entanto, de acordo com Oberste, essas gaiolas de aço eram caras para a fabricação personalizada e, como Oldcastle faz valas de vários tamanhos diferentes, as gaiolas de aço nem sempre tinham as dimensões corretas para reforçar adequadamente os orifícios de drenagem da trincheira. “Com nosso processo, porque podemos realmente otimizar a rede para os requisitos da aplicação, fomos capazes de ajustar a geometria da rede - por exemplo, para garantir que adicionamos reforço ao redor dos orifícios de drenagem no fundo da vala, e reforço no extremidades da vala para que seja protegida contra impactos durante o manuseio ”, afirma.

Além disso, um dos aspectos mais desafiadores do projeto, diz Oberste, foi identificar um material de fita termoplástica que pudesse formar uma ligação adesiva com o concreto polimérico, em vez de depender apenas de uma interface mecânica, como é o caso da gaiola de aço reforços. O material de polietileno tereftalato glicol (PETG) selecionado por WEAV3D forma uma verdadeira interface adesiva entre os dois materiais, o que ajuda na transferência de tensão e diminui a probabilidade de fratura. “Mesmo que ocorra uma fratura”, acrescenta ele, “é muito menos provável que essa fratura se propague através da estrutura porque tem que superar a interface adesiva”.

WEAV3D produz as treliças projetadas para esta aplicação como uma pré-forma de canal em U, que Oldcastle então coloca em um molde de fundição onde o concreto de polímero é derramado sobre ele, seguido de cura e desmoldagem para produzir a estrutura final de concreto armado.

Na construção, o WEAV3D tem planos de expandir suas redes para outras aplicações de concreto polimérico, como gabinetes e tampas. Em outubro de 2020, o WEAV3D, em uma proposta conjunta com a Western Ontario University e a empresa de engenharia estrutural Entuitive, recebeu uma bolsa do Conselho Nacional de Ciências e Pesquisa de Engenharia do Canadá para realizar pesquisas que avaliassem o uso de redes WEAV3D como reforço em cimento Portland tradicional. concreto com base também. O objetivo é desenvolver treliças que possam ser usadas como reforço para lajes e fachadas de edifícios não residenciais, diz Oberste.

WEAV3D de última geração:velocidades automotivas

Uma versão de última geração da máquina WEAV3D, projetada para atender às necessidades da fabricação automotiva, está em desenvolvimento com financiamento de pesquisa da NSF. Oberste diz que provavelmente estará online em 2022. As melhorias no novo sistema têm como objetivo triplicar a velocidade de produção do sistema atual, incluindo a substituição do aquecimento infravermelho e rolos de compressão por soldagem ultrassônica mais eficiente.

Ao mesmo tempo, Oberste e sua equipe iniciaram discussões com os EUA e Europa Tier 1 e OEMs na indústria automotiva sobre o uso de produtos WEAV3D para reforçar painéis de plástico, variando de componentes internos a portas traseiras de caminhões. “Um dos objetivos é adicionar uma treliça como um esqueleto estrutural dentro de componentes plásticos moldados para melhorar sua resistência e rigidez e para substituir suportes metálicos e reforços que os designers atualmente confiam”, diz Oberste. WEAV3D também está trabalhando em artigos de demonstração de painéis de carroceria automotiva e outros componentes para mostrar os benefícios do material.

Resina

- Portwell:o sistema de 19 ”visa aplicativos de video wall

- Sistema de monitoramento residencial / hoteleiro com controles automatizados

- Compostos de alto desempenho em Israel

- A EconCore licencia a Fynotej para aplicações automotivas de NA e avança em termoplásticos de alto desempenho (HPT)

- Solvay lança fita de fibra de carbono de alto desempenho para aplicações offshore de petróleo e gás

- Sistema de calibração para colocação automatizada de fibra

- Lasers de alto desempenho de última geração

- Integradores de sistemas de embalagem automatizados

- Sistema de classificação de encomendas e pacotes automatizado por IA

- A próxima dimensão dos aplicativos mão-olho – Motion