Como o reboque se espalha?

Quando o artigo de destaque “The spread of spread tow” foi publicado, esta Side Story era muito diferente, falando principalmente sobre o quanto não sabemos sobre como o reboque é espalhado. E então encontrei um artigo no boletim informativo AZL NewsLIGHT # 7:ITA intitulado “ Novo processo de espalhamento ultrassônico para processamento de reboque de reforço ”. Acontece que o Instituto de Tecnologia Têxtil (ITA) da RWTH Aachen University (Aachen, Alemanha) estuda os métodos de espalhamento de estopa desde 2011. “Começamos a testar todos os vários métodos para espalhar estopa em fita e fizemos muitas pesquisas sobre os fatores que influenciam cada um e como otimizá-los ”, diz Wilko Happach, chefe do grupo de pesquisa Tapes da Divisão de Compósitos do ITA. Como resultado, a ITA desenvolveu uma nova tecnologia que permite a produção em alta velocidade - até 100 m / min - de fita de reboque espalhada com muito menos variação na largura graças ao controle integrado. A ITA chama essa tecnologia de AutoTow .

Compreendendo as técnicas de propagação de reboque

O ITA iniciou suas pesquisas em busca de fitas. “Tínhamos visto que os tecidos não frisados produziam um desperdício significativo de corte e também não permitiam designs otimizados”, lembra Happach. “Como as fibras não são todas aplicadas na direção das cargas, a fibra é perdida.” Assim, sua equipe começou a olhar para colocação de fita automatizada , mas havia falta de fornecimento de fita e de conhecimento na época, diz Happach. “Por isso, fizemos as nossas, optando por desenvolver fitas de fibra seca e encadernadas primeiro." Para fazer isso, no entanto, eles primeiro tiveram que entender a propagação.

Happach descreve três métodos básicos para espalhar roving em fitas mais largas e finas:

- Puxar as fibras sobre as barras espaçadoras usando alta tensão.

- Propagação de ar usando um bico de fenda.

- Aplicação de ultrassom ou outra vibração às fibras.

Difusão de tecnologias e parâmetros de processo

Difusão ultrassônica

Difusão ultrassônica - Número de barras de espalhamento (3-5)

- Ângulo de envolvimento em torno das barras (90-180 °)

- Temperatura da barra

(22-150 ° C) - Superfície da barra (polida, revestida com TopoCrom ou Bechem)

- Pré-tensão móvel (até 2.000 centiNewton)

- Pressão do ar

(0-6 bar) - Ângulo do fluxo de ar (0-180 °)

- Número de barras de espalhamento ativas (3-5)

- Ângulo de envolvimento em torno das barras (1-120 °)

- Frequência ultrassônica (30 kHz)

- Intensidade de amplitude

(50-100%) - Pré-tensão móvel (até 2.000 centiNewton)

FONTE:ITA Tape Center, RWTH Aachen University.

Barras espalhadoras parece ser a técnica mais antiga e básica, usada em uma patente de 2001 registrada pelo produtor de fibra de carbono Zoltek. Happach observa que o fornecedor de equipamentos Karl Mayer também confiou em barras separadoras em suas fitas e máquinas de estopa de tecido. “O problema com esse método é que ele limita a velocidade de produção a 25 m / min”, diz ele. “Se você tentar ir mais alto, o atrito é muito alto e danifica os filamentos da mecha. O espalhamento da barra também é limitado na largura máxima de espalhamento. Você pode espalhar a mecha até 3 vezes sua largura inicial. ”

Propagação de ar , diz Happach, é usado quando a largura máxima de distribuição é desejada para um peso de área menor. “O fluxo de ar separa os filamentos e permite espalhar até 6 a 7 vezes a largura inicial da mecha com muito menos danos aos filamentos por causa do atrito”, explica. “Não há como puxar a fibra sobre as barras em alta tensão.”

No entanto, há uma limitação dependendo do tamanho aplicado ao vidro ou à fibra de carbono. Happach explica, “Fibras dimensionadas para resinas epóxi e outras resinas termofixas podem ser pegajosas, de modo que o processo de espalhamento de ar não pode separar os filamentos facilmente.” Nesse caso, um pré-processo pode ser necessário para quebrar um pouco o tamanho. No entanto, o tamanho compatível com as resinas de matriz termoplástica, que também é termoplástica, não é pegajoso e age quase como uma fibra não dimensionada. Em outras palavras, não há adesão interfilamentar. “Portanto, isso é fácil de espalhar, mas difícil de lidar porque tende a se desfazer”, observa Happach.

Propagação ultrassônica usa o mesmo princípio básico das barras espaçadoras, mas com sonotrodos em forma de meio cilindro, que, observa Happach, “transmitem uma grande quantidade de energia. A mecha envolve os sonotrodos e, ao aplicar ultrassom, os filamentos vibram e se acomodam na superfície, espalhando-se ”. Esta técnica pode produzir taxas de espalhamento mais altas (isto é, estopa de fibra maior espalhada em fitas muito finas e largas), mas não pode ser usada com fibra de vidro ou fibra de carbono à base de piche porque elas são muito frágeis e irão quebrar.

“Você também pode usar vibração de frequência mais baixa induzida mecanicamente”, diz Happach, “e o calor pode ser usado para amolecer o tamanho da fibra, permitindo que os filamentos se movam mais prontamente”.

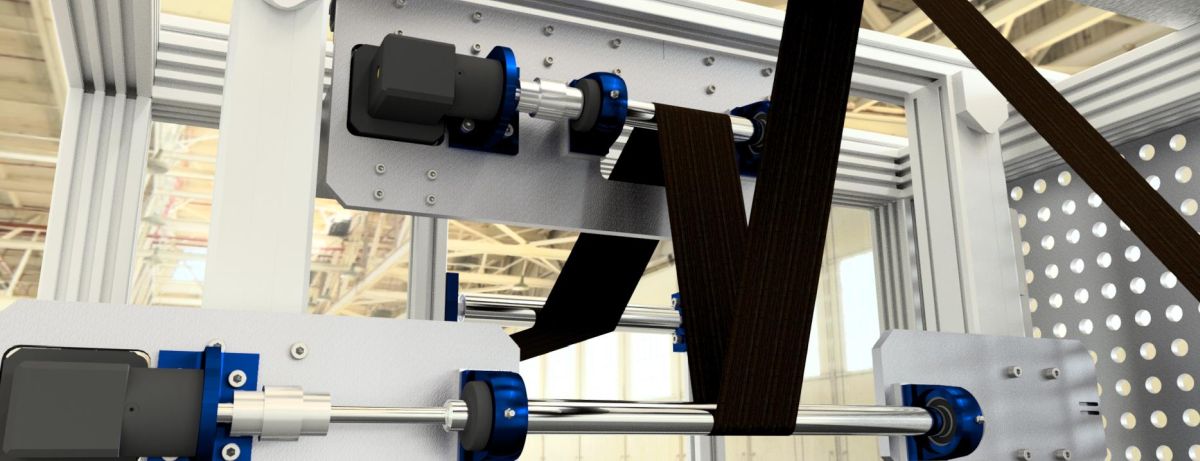

AutoTow

A ITA desenvolveu o AutoTow para superar os problemas com esses métodos básicos de espalhamento. Happach observa que o Tape Center funciona principalmente com reboque de 24K, 50K e 60K (que ele nota ser da Mitsubishi) porque os efeitos de propagação são maiores. “Podemos alcançar velocidades de produção mais altas de até 100 m / min porque podemos girar as barras espaçadoras individuais a até 80 m / min ," ele explica. “Assim, a velocidade relativa é de 20 m / min, o que é bom para espalhar sem danos ao filamento.”

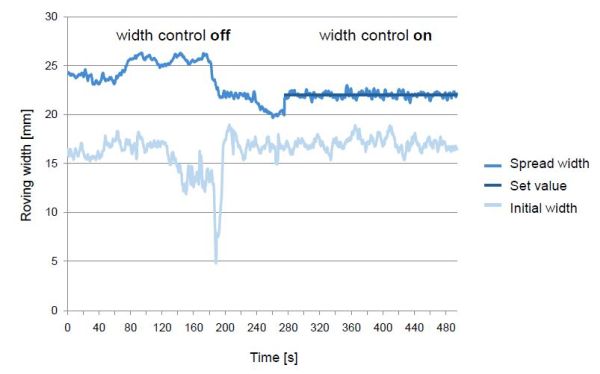

Happach aponta que, como a movimentação / reboque de entrada tem variações , a largura do reboque de propagação de saída também varia. “Com as fitas pré-impregnadas, os fornecedores simplesmente cortam as bordas. Mas começamos com fita adesiva seca, que tem muito menos resina, por isso é muito difícil de cortar. ” A equipe da Happach percebeu que precisava de um meio melhor para controlar a largura de distribuição.

“Usamos câmeras para medir a largura que entra e sai do spreader ”, explica. “Um algoritmo usa esta medida de largura, a velocidade do processo e certos fatores conhecidos sobre cada material para calcular e controlar a velocidade de cada uma das 5 barras rotativas para ajustar continuamente a largura da fita. Podemos reduzir a variação para menos de 1 milímetro . ”

Controle de largura integrado AutoTow usando medição de câmera para reduzir a variação de largura para menos de 1 mm. FONTE:ITA Tape Center, RWTH Aachen University.

“Também podemos ajustar o ângulo de embalagem da movimentação em torno de cada barra de espalhamento ”, continua Happach,“ mas não em tempo real ”. Portanto, é mais como uma calibração para cada execução de produção. “Todo o resto é feito in-line , ”Ele afirma. “Se você quiser ir de 25 mm a 30 mm na largura do reboque, basta inserir esse número e em alguns segundos vai mudar durante a produção , e em alta velocidade, mesmo 100 m / min. ”

Desenvolvimento futuro

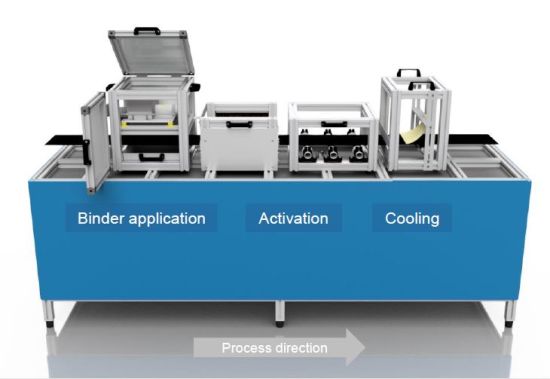

O objetivo do ITA Tape Center é ter a cadeia completa de processos de fita a fim de apoiar o desenvolvimento da indústria. “Nosso objetivo é atrair parceiros da indústria para desenvolver novas soluções para eles”, explica Happach. “Estamos no processo de construção de uma linha de produção de fita e linha de produção de peças tb. Queremos ter todas as operações:dimensionamento, espalhamento, produção de fita, colocação e cura automatizada de fita. ” Ele diz que a ITA nunca será fornecedora de máquinas ou fabricante de peças. “Queremos atingir a produção de peças leves de folha fina porque vimos mais finas as camadas , quanto maiores as propriedades mecânicas . Agora que podemos produzir fitas adesivas secas em altas velocidades e um nível de alta qualidade, nosso objetivo é reduzir o peso da área e, em seguida, produzir termoplásticos e prepreg termofixo fitas. ”

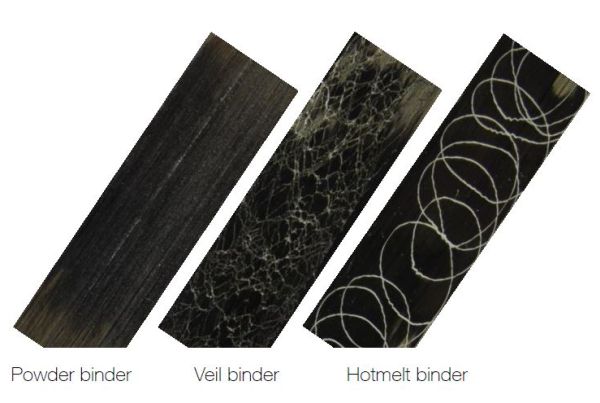

O ITA Tape Center pesquisou várias tecnologias de aglutinante compatível com termoplásticos e termofixos.

Assim como o ITA Tape Center definiu o espaço de produção para os processos de reboque e propagação e seus parâmetros, também desenvolveu um conhecimento significativo em torno do impacto do tamanho da fibra e fita fichário tecnologia. “Temos fornecedores que desejam testar receitas de tamanhos diferentes para ver o que é melhor para espalhar ”, diz Happach.

Para materiais ligantes, ele enfatiza que o fator mais importante é a compatibilidade com a resina da matriz. “Um aglutinante termofixo alcançará as propriedades mais altas para uma matriz termofixa.” Da mesma forma, para uma matriz termoplástica, o aglutinante deve ser termoplástico e pode ser aplicado usando pó, véu ou fusão a quente. Os dois últimos permitem uma aplicação muito rápida e dão alta estabilidade à fita, mas Happach observa o véu dará um conteúdo de aglutinante ligeiramente mais alto . Isso pode ou não ser desejado, dependendo do projeto da peça e das considerações do processo de fabricação. A pesquisa sobre os parâmetros do aglutinante e como eles afetam as peças finais continuará à medida que o ITA constrói sua cadeia de processo completa.

Resina

- Impressão vs máquinas CNC

- para parar de quebrar as fresas de topo

- para solucionar problemas de uma máquina CNC e-stop

- t é SFM em Usinagem?

- Robôs de Inteligência Artificial

- Automação industrial

- Câmeras hiperespectrais

- Visão por Computador

- Chamada do Connected Industry 4.0

- Como a Indústria 4.0 influencia a segurança cibernética