Pós-processamento para impressão 3D industrial:O caminho para a automação

Por muito tempo, o pós-processamento foi referido como o ‘segredinho sujo’ da impressão 3D. Com tanto foco nos primeiros dois estágios do processo de manufatura aditiva - design e produção - o estágio de pós-processamento muitas vezes passou despercebido.

Embora a manufatura aditiva seja frequentemente elogiada por sua adoção de processos digitais automatizados, particularmente no contexto da Indústria 4.0, quase ironicamente, o estágio de pós-processamento permanece esmagadoramente manual. Isso tem implicações importantes para uma empresa que deseja adotar o AM - o pós-processamento é uma etapa inevitável que, no entanto, adicionará tempo e custos ao processo de produção geral. Para empresas que buscam expandir e escalar suas operações, isso costuma ser um gargalo bastante frustrante.

Desenvolvendo um roteiro para a fabricação de aditivos, a Associação de Fabricação de Aditivos da Federação Alemã de Engenharia (VDMA) identificou recentemente o pós-processamento como sendo o estágio que mais precisa de desenvolvimento para permitir a produção em série.

Mas 2018 viu um foco crescente no pós-processamento para impressões 3D, com as empresas procurando cada vez mais automatizar esse estágio. Com a indústria caminhando gradualmente para a produção, o desenvolvimento de um estágio de pós-processamento escalonável será um elemento vital nesta transição, que também precisará evoluir para permitir soluções repetíveis, escalonáveis e automatizadas.

No artigo de hoje, examinaremos os desafios e os desenvolvimentos recentes em torno do pós-processamento em AM. Mas, primeiro, vamos dar uma olhada mais de perto nas tarefas típicas de pós-processamento com as quais os usuários AM lidam.

Pós-processamento para impressão 3D:uma visão geral

A realidade da impressão 3D é que praticamente todas as peças impressas em 3D exigirão algum tipo de pós-processamento para melhorar as propriedades mecânicas, a precisão e a estética de uma peça. A determinação da extensão e do tipo de pós-processamento dependerá muito do material e da tecnologia usada, entre outros fatores.

Remoção de suporte

A remoção do suporte é geralmente a primeira etapa de pós-processamento para qualquer peça impressa em 3D que foi produzida com suportes. Estes podem ser removidos manualmente ou, no caso de peças FDM, por exemplo, colocando uma peça em um solvente.

Por exemplo, quando separadas da placa de construção, as peças FDM exigirão primeiro a remoção do suporte, enquanto as peças SLA devem primeiro ser limpas de qualquer excesso de material de resina antes que os suportes possam ser removidos.

Remoção do pó

Com tecnologias de impressão 3D que usam materiais em pó, como Binder Jetting e SLS, o estágio de pós-processamento começa removendo primeiro o pó não utilizado. Isso é seguido por operações de acabamento superficial (SLS) ou infiltração com supercola (Binder Jetting).

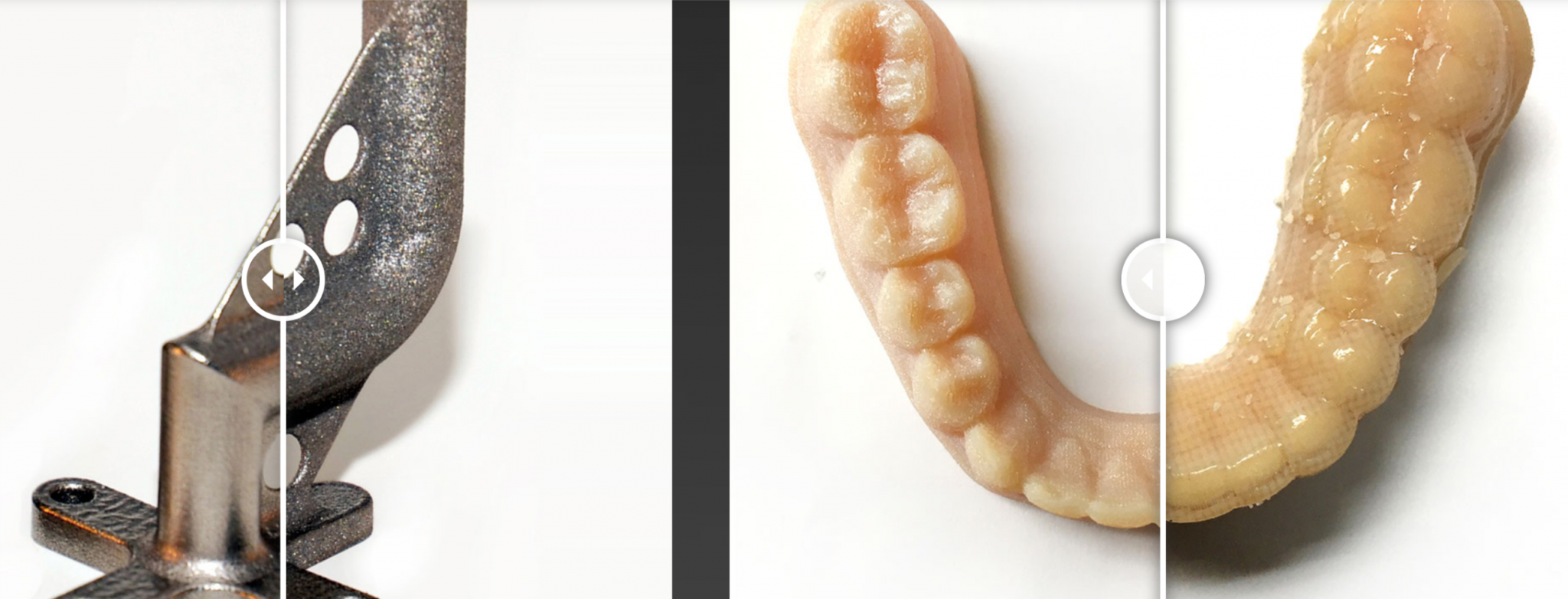

Peças de metal

Com a impressão 3D de metal, a etapa de pós-processamento é consideravelmente mais envolvente. As peças de metal impressas primeiro precisam ser removidas - um processo normalmente feito à mão. Uma vez que o pó tenha sido removido, as peças devem ser cortadas da placa de construção usando fio EDM ou uma serra de fita. Além disso, para peças de metal, processos de alívio de tensões e tratamento térmico são necessários para reduzir tensões residuais e melhorar as propriedades mecânicas da peça. Posteriormente, as peças são usinadas para remover as estruturas de suporte e garantir a precisão dimensional.

Inspeção

O teste e a inspeção são outra etapa crucial de pós-processamento para peças impressas em 3D, principalmente de metal. Atualmente, a inspeção de peças fabricadas aditivamente é em grande parte um processo semelhante às peças forjadas e fundidas e inclui testes visuais, dimensionais, externos e internos.

No entanto, também existem algumas diferenças, uma vez que muitos impressos em 3D as peças são consolidadas e redesenhadas. Para permitir a inspeção não destrutiva, as empresas cada vez mais optam pela tomografia computadorizada para avaliar as geometrias internas e garantir que não haja falhas ocultas nas peças. As peças impressas em 3D também podem ser submetidas a acabamento de superfície para melhorar a precisão geométrica e a estética. Essas etapas secundárias de pós-processamento incluem lixamento, enchimento e pintura de peças de plástico, bem como usinagem de peças de metal - tudo normalmente um processo manual.

Pós-processamento para plásticos

remoção de pólvora

(lixar, polir, pintar)

Pós-processamento para metais

O gargalo do pós-processamento

A maioria das operações de pós-processamento ainda é um processo altamente manual, exigindo operadores qualificados para realizar as tarefas principais. No entanto, o uso de métodos manuais para gerenciar o estágio de pós-processamento pode aumentar significativamente os prazos de entrega e os custos de produção. Portanto, não é surpresa que o pós-processamento seja frequentemente considerado um gargalo chave para empresas que buscam dimensionar suas operações de AM.

Gargalo nº 1:prazos de entrega mais longos

Prazos de entrega mais longos são um aspecto para o qual muitas empresas podem não estar preparadas desde o início. Uma estatística sugere que o estágio de pós-processamento pode aumentar o tempo geral do processo de 17% a 100%.

Além disso, como as operações de pós-processamento geralmente são realizadas com base em uma carteira, isso também pode aumentar os prazos de entrega de peças impressas em 3D. As peças que entram no estágio de pós-processamento muitas vezes acabam em uma fila devido à falta de disponibilidade de recursos de mão de obra ou acesso ao equipamento.

Gargalo nº 2:custos adicionais

Da mão-de-obra ao equipamento de pós-processamento, o pós-processamento adicionará custos extras que precisarão ser considerados no orçamento geral de produção.

Minimizar a quantidade de mão de obra pode reduzir drasticamente os custos de mão de obra, ao mesmo tempo que dá a oportunidade de expandir a produção adicionando mais impressoras 3D ou realocando a equipe de pós-processamento para outras tarefas.

Com metal 3D impressão, as despesas tendem a ser significativamente maiores. Quer seja removendo a peça de uma placa de construção, tratamento térmico ou inspeção, os custos podem facilmente aumentar. Por exemplo, usar fio EDM para remover peças de uma placa de impressão pode, alegadamente, custar até $ 300 por placa quando terceirizada e levar várias horas para terminar, dependendo do número e tamanho das peças.

O alívio do estresse e o tratamento térmico também podem ser muito demorados e caros, exigindo a compra de equipamentos caros de pós-processamento para uso interno ou a terceirização da tarefa, cujo custo pode facilmente chegar a várias centenas de dólares por peça .

Gargalo nº 3:lacuna de habilidades

Para obter pós-processamento de alta qualidade, as empresas precisam, mas muitas vezes se esforçam para encontrar, técnicos qualificados. Esses desafios são agravados por questões de segurança, como a correta destinação dos resíduos gerados no pós-processamento.

Principais desenvolvimentos

À medida que mais empresas adotam a manufatura aditiva para a produção, a necessidade de automação em todos os estágios de escala torna-se cada vez mais aguda.

Neste contexto, várias empresas já começaram a desenvolver soluções inteligentes para resolver os gargalos na fase de pós-processamento.

Remoção e limpeza do pó

Para processos de fusão de leito de pó metálico, a remoção de pólvora e a limpeza de peças de metal é uma etapa fundamental do estágio de pós-processamento. Isso pode ser particularmente desafiador quando se trata de peças altamente complexas ou intrincadas, como bicos de infusão ou canais de resfriamento para moldes de injeção.

Empresa alemã Solukon desenvolveu um sistema que apresenta um processo automatizado de remoção de pó. Com a ajuda de vibrações controladas e rotação de eixo programável, o SFM-AT800S garante que as peças de metal possam ser totalmente limpas de qualquer pó de metal não sinterizado e já está em uso pela Siemens.

Fabricante do sistema Metal AM Metal Digital é outra empresa de olho no futuro do pós-processamento inteligente, tendo desenvolvido uma máquina de depuração controlada por computador. Juntamente com um robô pick-and-place, o sistema foi projetado para automatizar as etapas principais do processo, removendo automaticamente qualquer pó não sinterizado e enviando peças verdes para desbinding e sinterização.

Para peças de plástico, a DyeMansion oferece um Powershot Sistema C, equipado com dois bicos de jateamento e uma cesta giratória para permitir uma limpeza reproduzível e remoção de pó para peças poliméricas.

Remoção de suporte

As estruturas de suporte há muito são consideradas um mal necessário na impressão 3D, adicionando tempo e custos extras ao processo de impressão e pós-processamento.

“Hoje, ainda existe um componente pesado de trabalho manual quando se trata de remover suportes de peças aditivas”, disse o CEO da PostProcess Technologies Jeff Mize em nossa entrevista recente.

Tecnologias PostProcess visa automatizar a etapa de remoção de suportes para peças impressas em 3D, além de oferecer soluções de acabamento superficial. A empresa já fornece uma gama de soluções de remoção de suporte automatizadas e sem as mãos para peças fabricadas aditivamente pelas tecnologias FDM, SLA, PolyJet e CLIP.

Existem vários desenvolvimentos interessantes no que diz respeito à remoção de suporte para peças de metal. Um exemplo é a empresa americana Velo3D que desenvolveu uma impressora 3D metálica de leito de pó capaz de imprimir com até cinco vezes menos suportes necessários em comparação com outros sistemas de metal de leito de pó.

Outra oferta que facilita a remoção de suporte vem de Materializar . Seu software e-Stage for Metal gera automaticamente estruturas de suporte para componentes metálicos. Os suportes gerados são finos e fáceis de remover e, segundo consta, podem reduzir o tempo gasto na remoção do suporte de metal em 50%.

Acabamento de superfície

Conseguir uma aparência suave e acabada é um requisito importante para protótipos e peças finais. No entanto, concluir essa etapa manualmente pode ser altamente ineficiente em termos de velocidade e consistência. Automatizar o acabamento de superfície é, portanto, mais uma etapa crucial para preencher uma lacuna na cadeia de produção digital da AM.

Tecnologias de manufatura aditiva (AMT) desenvolveu uma solução de pós-processamento automatizado para peças impressas em 3D, que foi lançada comercialmente em setembro deste ano. A máquina PostPro3D da empresa alisa e dá acabamento automaticamente em peças de elastômero ou náilon impressas em 3D criadas por meio de impressão 3D à base de pó e filamento. Curiosamente, o PostPro3D é dito para remover porosidade, vedar e alisar peças sem afetar suas propriedades mecânicas, tendo sido testado pela HP e Under Armour.

A combinação da manufatura aditiva com tecnologias tradicionais abre caminho para o acabamento automatizado de superfícies de peças metálicas. Já existem sistemas híbridos disponíveis no mercado, integrando a tecnologia DED e fresamento CNC para obter um melhor acabamento superficial e tolerâncias mais estreitas.

Inspeção e garantia de qualidade

Quando se trata de peças finais, não há espaço para incertezas. Por esse motivo, a verificação da matéria-prima e a identificação das propriedades mecânicas e químicas dos componentes manufaturados aditivamente são parte integrante do processo AM. Embora auditorias de qualidade minuciosas sejam essenciais para garantir que não haja defeitos nas peças, otimizar o processo de verificações de qualidade é igualmente importante.

Hoje, grande parte da inspeção em peças impressas em 3D ainda precisa ser feita manualmente usando dispositivos de inspeção dedicados - no entanto, novas soluções estão surgindo para digitalizar o gerenciamento dessas operações.

Na AMFG, por exemplo, oferecemos soluções de gerenciamento de pós-produção, que incluem agendamento de pós-processamento e soluções de gerenciamento de garantia de qualidade digital. O primeiro simplifica o pós-processamento, permitindo que os usuários planejem e aloquem os recursos necessários para atender a quaisquer requisitos adicionais de pós-processamento. Com este último, os usuários podem importar a documentação da peça, como relatórios, planilhas de dados e imagens 3D, e comparar essas especificações com a peça física impressa em 3D.

Digitalizar o processo de QA desta forma permite maior eficiência e rastreabilidade na fase de inspeção.

Pós-processamento:o caminho à frente

Embora este ano tenha visto uma série de desenvolvimentos importantes em soluções de pós-processamento para impressão 3D, ainda há muito a ser feito para permitir que a impressão 3D seja realmente dimensionada. Atualmente, as empresas do setor estão se concentrando em automatizar o máximo possível das etapas de pós-processamento para substituir as operações manuais por software ou sistemas acionados por robôs. Enquanto isso, o design para manufatura aditiva também é um fator chave quando se trata de reduzir a necessidade de pós-processamento.

No entanto, o avanço do pós-processamento na impressão 3D não é apenas uma questão de desenvolver novos sistemas, soluções de software e colmatar a lacuna de conhecimento. Um dos principais obstáculos que a indústria enfrenta atualmente é a falta de um conjunto abrangente de padrões relacionados ao pós-processamento. Enquanto o trabalho está sendo feito nesta área - por exemplo, a ASTM lançou um padrão para pós-processamento térmico de peças metálicas AM - seu desenvolvimento pode levar algum tempo.

Apesar desses desafios, no entanto, o caminho à frente parece brilhante; as melhorias contínuas no pós-processamento que observamos hoje ajudarão a aumentar a produtividade, a consistência e a produtividade de que a indústria precisa.

impressao 3D

- O estágio de pós-processamento se tornará obsoleto?

- Impressão 3D industrial:6 tendências a serem observadas em 2018

- Emirates vai adotar tecnologia de impressão 3D para peças de aeronaves

- A impressão 3D multimaterial pode ser o próximo passo para AM?

- O caminho para a segurança industrial da IoT

- Impressão do fusível 1 com o fusível 1

- The Economist:A impressão 3D industrial decola

- Quais são as vantagens de uma furadeira horizontal para peças industriais?

- 10 opções resistentes à água para suas peças impressas em 3D:materiais e pós-processamento

- O poder da IA na automação industrial