Manufatura aditiva com impressão 3D industrial:estratégias de sucesso de pós-processamento

Peças fabricadas com aditivos (AM) raramente estão completas quando saem da mesa de impressão ou saem da câmara de construção. Aqui estão cinco estratégias para torná-los funcionais, estéticos e mais precisos.

Apesar dos melhores esforços dos fabricantes de impressoras 3D industriais, as peças de plástico ou metal que saem de suas máquinas normalmente precisam de trabalho adicional antes de serem consideradas concluídas.

Essa etapa na produção de peças acabadas é conhecida como pós-processamento e é um mal necessário no mundo da manufatura aditiva.

Inclui usinagem, tratamento térmico, retificação e outros processos abrasivos. Também envolve operações de acabamento, como pintura e chapeamento, e tecnologias mais esotéricas que discutiremos com mais profundidade.

De camadas, suportes e precisão

Há muitas razões para pós-processar peças impressas em 3D.

Para começar, a maioria dessas peças é construída a partir de camadas finas de papel de metal, plástico ou materiais compostos. E não diferente das bordas de um livro de bolso, as superfícies de uma parte impressa têm uma aparência distintamente escalonada, que dependendo de sua aplicação e requisitos cosméticos, deve ser lisa antes do uso.

A remoção de superfícies ásperas também ajuda a eliminar os aumentos de tensão que podem levar a rachaduras, uma consideração importante para peças de suporte de carga.

A maioria das peças impressas em 3D requer suportes temporários durante o processo de construção. Essas estruturas semelhantes a andaimes ajudam a evitar que as camadas e seções se enrolem para cima ou caiam para baixo (dependendo do processo de AM) e reduzem ao mínimo o empenamento induzido pelo calor. Uma vez que a peça esteja completa, essas estruturas de suporte devem ser removidas, geralmente por meios mecânicos ou abrasivos – como você verá, porém, às vezes um banho quente serve.

Por último, mas certamente não menos importante, é a precisão parcial. Independentemente de sua imensa liberdade de design e das oportunidades que apresenta para peças fortes e leves, a impressão 3D ainda não é muito precisa, pelo menos pelos padrões convencionais de fabricação. Há a rugosidade da superfície já descrita para enfrentar, bem como a planicidade, a redondeza e todo o resto. Como resultado, os furos devem ser alargados ou furados, os munhãos virados para a posição correta, as superfícies de montagem fresadas. É por isso que muitas peças impressas em 3D – e certamente aquelas feitas de metal – vão à oficina após a impressão.

Estratégias para o sucesso do pós-processamento de impressão 3D

Felizmente, várias empresas de equipamentos – assim como os próprios fabricantes de impressoras 3D – estão tomando medidas para resolver essas deficiências de AM.

Este trabalho se tornará ainda mais importante à medida que as quantidades de produção aumentam e o aditivo evolui para um processo principal. Embora os processos secundários nunca desapareçam (fato do qual os fabricantes de subtrativos também estão cientes), essas empresas pelo menos facilitarão a vida de quem imprime peças para ganhar a vida.

Bernie Kerschbaum é o CEO de uma dessas empresas:Rosler Metal Finishing USA, com sede em Battle Creek, Michigan. Kerschbaum sugere que designers e fabricantes de produtos façam sua lição de casa quando se trata do pós-processamento de peças impressas em 3D, de preferência muito antes do início da impressão.

“Ninguém oferece uma tecnologia de acabamento de tamanho único e, muitas vezes, também não é um processo único”, diz Kerschbaum.

Ele oferece o exemplo de um protótipo impresso em 3D de um frasco de xampu com o qual ele atendeu um grande cliente de produtos de consumo alguns anos atrás, que exigia um acabamento vibratório extensivo para obter a mesma aparência de sua contraparte de produção moldada por injeção de plástico. Outras peças exigem jateamento úmido ou seco para nivelar superfícies ásperas, enquanto algumas exigem várias operações de acabamento para atingir a suavidade desejada. A coloração com corante ou tinta também é bastante comum, assim como o polimento, o lixamento da superfície e a aplicação de revestimentos protetores.

Kerschbaum continua listando as várias etapas necessárias antes que essas e outras operações de pós-processamento possam ser executadas.

Isso inclui o desembalamento de peças de trabalho do “bolo” no caso de impressoras a jato de aglutinante e de leito de pó. Há a remoção de estruturas de suporte e pó solto ou sinterizado das superfícies dos componentes, bem como o alisamento e limpeza de passagens internas. Se as quantidades justificarem, cada uma dessas operações pode ser realizada de forma automatizada usando um dos vários sistemas de produção da marca AM Solutions da empresa, ou feita à moda antiga:lixar, alisar e polir manualmente.

“Muitas vezes você começa com um acabamento de superfície bastante áspero, mas, dependendo das necessidades do cliente, podemos reduzir isso a um Ra na adolescência ou até um dígito sem muita dificuldade”, diz Kerschbaum. “O jateamento e o acabamento em massa provaram ser processos muito eficazes e econômicos para peças fabricadas com aditivos.”

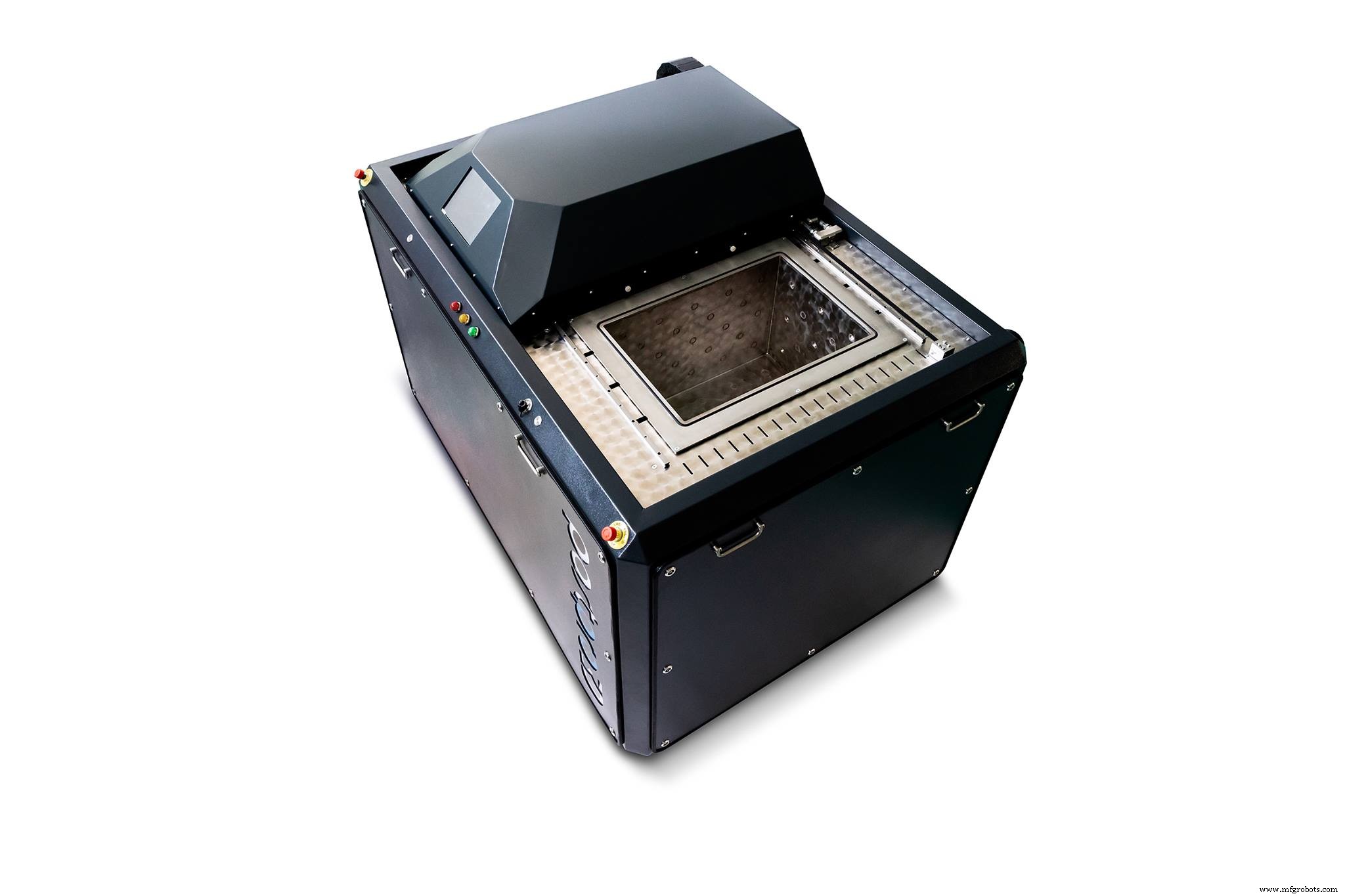

Para o pós-processamento de peças de polímero, Luis Folgar, vice-presidente executivo da Additive Manufacturing Technologies (AMT) Inc. de Cedar Park, Texas, oferece uma alternativa:um dos sistemas automatizados PostPro 3D e PostPro SF50 de sua empresa.

Ambos usam um vapor químico proprietário que é “seguro de usar, relativamente barato e, acima de tudo, sustentável” para suavizar a superfície de peças impressas com leito de pó, fusão multijato e tecnologias baseadas em extrusão.

Polímeros candidatos incluem nylon, ABS (acrilonitrila butadieno estireno), PC (policarbonato), polipropileno, TPU (poliuretano termoplástico) e TPE (elastômero termoplástico), Ultem e materiais preenchidos com vidro ou carbono, "com PEEK (poliéter éter cetona) e PAEK (poliariletercetona) em breve”, diz Folgar.

Acabamentos de superfície da peça de até 1 μm Ra (40 μin Ra) são possíveis, acrescenta ele, com degradação dimensional de não mais que 0,4 por cento, porosidade e rachaduras da superfície reduzidas e características de cor aprimoradas na peça acabada. Assim como a Rosler e outros fornecedores, a AMT também oferece sistemas automatizados de remoção de pó e jateamento.

Felipe Castañeda é designer industrial e diretor criativo da MakerBot no Brooklyn, Nova York, subsidiária da Stratasys. Ele observa que, para peças feitas com FFF (fabricação de filamentos fundidos), uma das formas mais eficazes de remover estruturas de suporte pós-impressão é por meio do uso de materiais solúveis.

O primeiro deles é o PVA (álcool polivinílico), um polímero macio e biodegradável que derrete quando exposto à água morna da torneira - basta colocar as peças acabadas, agitá-las por alguns minutos e sair uma peça sem suporte. Isso funciona bem para materiais mais macios, como PLA (ácido polilático) e PETG (polietileno tereftalato glicol), mas para "polímeros mais complexos" como ABS, a MakerBot suporta o uso de SR-30 da Stratasys.

Assim como o PVA, ele se dissolve em água, mas requer uma pequena quantidade de NaOH (soda cáustica ou soda cáustica) e temperaturas um pouco mais altas. Cada um deles é aplicado durante o processo de impressão, com o cabeçote de deposição alternando automaticamente entre a peça de trabalho e o material de suporte conforme necessário.

A beleza desses e de outros materiais solúveis é a capacidade de criar estruturas de suporte para peças complexas e especialmente geometrias internas que de outra forma seriam bastante difíceis de remover por meios mecânicos.

Outra opção é a impressão dos chamados suportes separatistas. Aqui, a maior parte do suporte é impressa no mesmo material da peça de trabalho, sendo o PVA ou SR-30 aplicado apenas onde a peça e seus suportes se unem. O processo de remoção é o mesmo, mas como o cabeçote de impressão não precisa alternar entre os materiais com tanta frequência, ele acelera o processo de construção.

“Também reduz o tempo necessário para a dissolução, portanto, para muitas partes, fornece uma abordagem do melhor dos dois mundos”, diz Castañeda.

Como mencionado no início, também há usinagem, retificação e, no caso de peças metálicas, tratamento térmico a considerar, usado para aliviar as tensões internas da peça e endurecer a peça, se desejado.

Como os metais usados na maioria dos processos de impressão 3D são em grande parte idênticos aos seus homólogos forjados ou fundidos, não há mágica envolvida aqui - apenas serre ou fio EDM a peça livre da placa de construção, prenda-a e comece a cortar.

Quais técnicas você está usando para pós-processamento de peças feitas com manufatura aditiva? Compartilhe seus pensamentos e insights nos comentários abaixo.

Tecnologia industrial

- 8 maneiras que a impressão 3D industrial está transformando a manufatura

- Pós-processamento para impressão 3D industrial:O caminho para a automação

- Entrevista com especialista:Jonathan Warbrick da Fabricação de aditivos de grafite sobre como alcançar o sucesso com a impressão 3D

- Impressão do fusível 1 com o fusível 1

- Podcast de fabricação de aditivos, episódio 3

- A metalurgia tradicional ainda brilha na fabricação

- A manufatura aditiva começa a amadurecer além da impressão 3D de desktop

- O caso da impressão 3D na manufatura

- O impacto da manufatura aditiva na produção industrial

- Stratasys:sendo mais sustentável com impressão 3D