25 marcos importantes para a fabricação de aditivos em 2019

2019 marca mais um ano positivo para a indústria de manufatura aditiva (AM). Este ano, a indústria continuou a amadurecer e se tornar um processo pronto para produção, com mais empresas adotando a tecnologia ou aumentando seu envolvimento na indústria.

Para destacar a evolução do AM, compilamos uma lista dos principais marcos que moldaram a indústria em 2019.

Hardware

1. Desktop Metal entrega seu primeiro sistema de produção

Em março, a Desktop Metal entregou seu primeiro Sistema de Produção para uma empresa atualmente não divulgada na Fortune 500. Apresentado pela primeira vez em 2017, o Sistema de Produção de Desktop Metal é alimentado por sua tecnologia Single Pass Jetting, que, segundo ele, o torna mais de 100 vezes mais rápido do que as impressoras de metal a laser quad, 4 vezes mais rápido do que a alternativa de jato de aglutinante mais próxima e até 20 vezes menor custo por peça do que as impressoras 3D de metal atuais.

Com a máquina oficialmente em campo, a indústria está ansiosa para ver se o Sistema de Produção pode realmente entregar o que seu nome sugere.

Além desse anúncio, Desktop Metal também lançou recentemente o sistema da loja no Formnext. A nova impressora 3D foi projetada para preencher a lacuna entre os sistemas de estúdio e de produção.

Esses 2 marcos são particularmente cruciais para o avanço da tecnologia de jato de ligantes metálicos, que em breve poderá se tornar um novo método de produção de alto volume.

2. HP lança uma nova linha de impressoras Jet Fusion 3D

No segmento de polímeros, a HP continua a inovar sua tecnologia Multi Jet Fusion (MJF). Em maio, a empresa apresentou a série 5200 de suas impressoras 3D MJF.

A nova série 5200 faz parte de uma evolução natural da empresa. Enquanto a série 500/300 de impressoras 3D tem como objetivo a prototipagem funcional e a série 4200 é voltada para tiragens curtas e produção, a série mais recente visa a produção de volume, com precisão e repetibilidade comparadas à moldagem por injeção.

Entre os recursos mais notáveis da Série 5200 está o poder atualizado das lâmpadas dentro das impressoras 3D 5200. Isso permite que o novo sistema fundir o pó em uma única passagem, ao contrário do modo de duas passagens nos sistemas anteriores. Como resultado, o sistema tem uma melhoria de 40 por cento na produtividade e abre possibilidades para a impressão 3D de materiais de alta temperatura.

Os primeiros usuários estão relatando bons resultados até agora. A produtora de turbinas eólicas Vestas, por exemplo, está usando a tecnologia e o material TPU para produzir componentes de proteção para as pás de seus moinhos. A própria HP também está alavancando sua tecnologia para produzir componentes para suas outras máquinas de impressão.

Claramente, este anúncio amplia significativamente as operações de AM da empresa e permite que os clientes da HP explorem verdadeiramente a manufatura digital.

3. Impressão 3D multimaterial alimentada por IA da Inkbit

No início deste ano, a Inkbit, uma start-up do Laboratório de Ciência da Computação e Inteligência Artificial do MIT (CSAIL), revelou uma impressora 3D industrial com tecnologias de visão de máquina e aprendizado de máquina.

Embora o processo PolyJet da Stratasys, que é capaz de fornecer uma ampla variedade de texturas e cores de plásticos curáveis por UV, já esteja no mercado há algum tempo, essa tecnologia é usada principalmente para prototipagem.

Inkbit, por outro lado, prevê aplicações de produção para sua nova tecnologia. Para isso, a empresa está equipando sua máquina com sistemas de visão e aprendizado de máquina.

O sistema de visão escaneia de forma abrangente cada camada do objeto conforme é impresso, para corrigir erros em tempo real, enquanto o sistema de aprendizado de máquina usa essas informações para prever o comportamento de empenamento dos materiais e torná-lo mais preciso produtos finais. Essa combinação também abre a tecnologia para uma variedade maior de materiais do que os encontrados nas impressoras 3D de jato de tinta tradicionais.

Este desenvolvimento marca marcos importantes:um é para a impressão 3D multimaterial, que em breve poderá ser usada para fazer produtos de uso final, e o outro é o uso de IA, que permite maior precisão do processo e automação. Os dois combinados podem levar a um grande avanço na impressão 3D de polímero. A impressora Inkbit está atualmente disponível para clientes selecionados, incluindo Johnson &Johnson, como parte de um programa de lançamento antecipado. Os primeiros sistemas serão enviados para clientes selecionados em 2021.

4. Impressora 3D de resolução de detalhes finos (FDR) da EOS

No Formnext deste ano, a EOS apresentou sua tecnologia de impressão 3D baseada em polímero de resolução de detalhes finos (FDR). O novo processo usa um laser CO para imprimir em 3D delicados, mas robustos, componentes de polímero com superfícies de resolução de detalhes finos e uma espessura de parede mínima de 0,22 mm.

A EOS afirma ser o primeiro fabricante a desenvolver uma solução de laser CO para impressão 3D industrial em pó. A maioria das máquinas SLS atuais usa um ou alguns lasers de CO₂. O tipo de laser CO cria um feixe de laser ultrafino com um diâmetro de foco supostamente com metade do tamanho das tecnologias SLS atuais. Uma consequência importante desta precisão adicional são os novos parâmetros de exposição que podem resultar em peças com superfícies extremamente finas.

Além da nova tecnologia, a EOS também lançou uma configuração de Módulos Compartilhados, que é uma série de dispositivos periféricos para ajudar a automatizar e acelerar AM na produção.

O hardware modular permite aos usuários implementar atividades de equipar, desempacotar, transportar e peneirar paralelamente ao processo de construção AM. Os desenvolvimentos da EOS indicam a crescente demanda por soluções profissionais prontas para a produção, sugerindo que a tecnologia está amadurecendo rapidamente.

Software

5. Markforged revela ferreiro de software de IA

O software de impressão 3D está se tornando mais inteligente, à medida que mais empresas estão começando a integrar Inteligência Artificial (IA) à tecnologia. O software Blacksmith da Markforged é um exemplo, marcando a evolução contínua em software AM avançado.

‘O primeiro exemplo de Manufatura Adaptável’, como a empresa o chama, Blacksmith é um software que torna as máquinas de fabricação ‘conscientes’, para que possam ajustar automaticamente a programação para garantir que cada peça seja produzida conforme projetado.

Essencialmente, isso significa controle de circuito fechado, onde os projetos são analisados e, em seguida, comparados às digitalizações da peça, e o processo é automaticamente modificado para construir as peças conforme pretendido.

A Markforged acredita que sua ferramenta Blacksmith AI será "particularmente poderosa" à medida que a adoção do metal AM crescer, garantindo que o processo de produção seja repetível e preciso.

Quanto mais dados Blacksmith for fornecido, mais estreitas serão as tolerâncias que ele obterá ao produzir peças. Na impressão 3D, a Markforged está atualmente produzindo tolerâncias comparáveis à fundição. A busca da plataforma Blacksmith é chegar o mais próximo possível do arquivo CAD digital.

Em última análise, softwares como o Blacksmith são um trampolim para a manufatura digital. De acordo com a Markforged, a impressão 3D é apenas o começo. A empresa prevê que seu Blacksmith AI poderia conectar todas as máquinas de uma fábrica. Eventualmente, permitirá uma geração de máquinas que sabem o que devem fazer e podem se ajustar para produzir a peça certa o tempo todo.

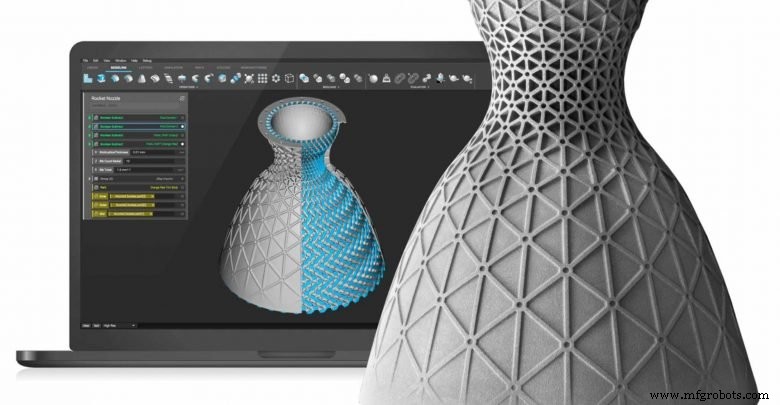

6. nTopology lança plataforma nTop

Enquanto os recursos da impressora 3D estão avançando constantemente, os pacotes de software CAD convencionais muitas vezes ficaram para trás, inadequados para os requisitos específicos de design do aditivo.

Uma empresa, no entanto, pretende enfrentar os desafios de Design for Additive Manufacturing (DFAM) de frente.

Fundado há apenas quatro anos, o nTopology tornou-se rapidamente uma das principais ferramentas de software geradoras, permitindo aos engenheiros projetar geometrias complexas para AM. A fim de expandir os recursos além do design de rede, para atender a todo o fluxo de trabalho de engenharia, a empresa lançou a plataforma nTop neste verão.

Com o lançamento da plataforma nTop, estamos começando a ver ferramentas de design que são especificamente capazes de tirar vantagem da tecnologia de impressão 3D.

Por exemplo, o software permite que os usuários para criar peças mais leves e de alto desempenho com requisitos funcionais integrados. A nTop Platform consegue isso importando projetos CAD e convertendo-os em uma representação de campo. Uma vez feito isso, os engenheiros que usam a plataforma podem executar rapidamente diferentes operações, como otimização e simulação da topologia, que seriam incrivelmente complicadas com o uso de outras ferramentas separadas.

Além disso, o algoritmo do nTop é muito capaz de lidar com grandes modelos 3D que seriam difíceis de manusear em outros sistemas. Por exemplo, simular uma grande superfície de radiador seria extremamente difícil, mas é fácil na plataforma nTop.

Alcançar um processo de design de impressão 3D mais rápido e fácil é uma das principais tendências de software na indústria. Soluções como a da nTopology podem, em última análise, oferecer a chave, desbloqueando um fluxo de trabalho de design muito mais otimizado para impressão 3D.

7. Software de Design Gerativo Apex da MSC

No início deste ano, a empresa de software Hexagon adquiriu a AMendate, uma fornecedora alemã de software de otimização de topologia para AM. AMendate agora foi adicionado ao software MSC da Hexagon, que fornece software de simulação CAE, com a empresa anunciando o lançamento de seu software MSC Apex Generative Design.

Alegadamente, o software fornece um alto grau de automação para processos de design e também tem o potencial de melhorar a produtividade em até 80 por cento em comparação com as ferramentas tradicionais de otimização de topologia.

Combinados, esses benefícios podem resultar em um fluxo de trabalho de design simplificado e até mesmo reduzir o número de iterações de design - o que pode resultar em economia de tempo significativa.

Materiais

8. Jabil estabelece um Centro de Inovação de Materiais

O desenvolvimento e a produção de materiais estão entre as principais tendências que moldam o AM em 2019.

O ano começou com o lançamento de uma unidade de negócios separada da Jabil, Jabil Engineered Materials, e 46.000 pés quadrados de Materiais Centro de Inovação. A escolha limitada de materiais tem sido um obstáculo significativo para a adoção da impressão 3D, de acordo com a empresa. Para superar isso, a nova unidade se concentra em desenvolver, validar e trazer para o mercado materiais de engenharia para impressão 3D industrial.

Ao desenvolver materiais, a Jabil leva os requisitos de aplicação - de suas próprias unidades, usando impressão 3D ou externa clientes - e os converte em materiais que podem ser impressos.

Mais importante, a Jabil não só usará novos materiais internamente, mas também os fornecerá para o mercado aberto, para que mais empresas possam se beneficiar de um mercado mais amplo escolha do material. Até agora, a empresa lançou PETg, PETg ESD, TPU 90 A e TPU 90 A ESD, mas planeja entregar mais no futuro.

Criar novos materiais é apenas uma das maneiras pelas quais a Jabil atende aos usuários AM. Estabelecer confiança nos materiais existentes para novas aplicações é outra meta que a empresa busca.

Com entusiasmo, a Jabil antecipa um futuro no qual usará rotineiramente a impressão 3D como um método de produção de alto volume, com instalações distribuídas ao redor do mundo. Materiais confiáveis e prontos para a produção serão uma das chaves para tornar esse futuro uma realidade.

A Jabil está fazendo um esforço concentrado para integrar materiais em seu negócio de AM, para oferecer o pacote completo. Este envolvimento com a impressão 3D pode, em última análise, ajudar a promover o avanço da indústria de AM como um todo.

9. Compostos de diamante da Sandvik para impressão 3D

Também houve uma série de marcos alcançados no segmento de impressão 3D composta. Talvez o mais impressionante deles seja o primeiro composto de diamante para impressão em 3D, desenvolvido pela Sandvik.

Mas por que imprimir em 3D um composto de diamante?

Os diamantes são considerados algumas das estruturas mais duras do planeta. Fora do campo da joalheria, os diamantes são amplamente usados para aplicações industriais.

Embora a criação de diamantes sintéticos não seja nenhuma novidade, o processo pode ser caro e complexo, enquanto a produção de formas complexas deste material é quase impossível.

E é aqui que A impressão 3D chega.

A tecnologia é aclamada por sua capacidade de dar vida a projetos complexos, o que pode ser difícil, senão impossível, de conseguir com a fabricação convencional. É importante observar que a Sandvik não está imprimindo diretamente com diamantes, mas sim com um material composto. A maior parte do material é diamante, mas, para imprimi-lo, ele precisa ser cimentado em um material de matriz dura, mantendo as propriedades físicas mais importantes do diamante puro.

Em testes, a Sandvik relatou dureza e condutividade térmica excepcionais, bem como baixa densidade, resistência à corrosão e boa expansão térmica de seu novo material.

Estamos entusiasmados em ver como as indústrias usarão a impressão 3D de compostos de diamante. De acordo com a Sandvik, o impacto desse novo material será visto em aplicações industriais avançadas, de peças de desgaste a programas espaciais, daqui a alguns anos.

10. Henkel se junta ao projeto SYMPA para desenvolver materiais SLA para automotivo

‘Temos um conjunto de materiais que são bastante bem aceitos hoje no espaço automotivo. Então, o que realmente gostaríamos de ver é a indústria [AM] começando a adaptar alguns desses materiais. Isso tornaria nossos testes e validação, bem como o uso de nosso aplicativo, muito mais adequados para impressão 3D ', disse Harold Sears, líder técnico AM da Ford, em entrevista à AMFG.

E a indústria parece estar respondendo a essa demanda. Um dos marcos alcançados nessa direção é o envolvimento da Henkel no projeto alemão SYMPA, voltado para o avanço de novos materiais e processos de estereolitografia (SLA) para o setor automotivo.

Os parceiros do projeto veem um vasto potencial no uso de tecnologias SLA para aplicações automotivas, especialmente na produção de peças e produtos personalizados. Assim, o SYMPA visa superar algumas das fraquezas dos materiais SLA atuais, incluindo baixas propriedades mecânicas, baixa durabilidade e baixa estabilidade aos raios ultravioleta.

Uma das principais áreas para as quais a Henkel contribuirá será o desenvolvimento de novos polímeros fotossensíveis, com propriedades térmicas e mecânicas aumentadas de longo prazo.

Graças ao projeto, a impressão 3D automotiva pode atingir um marco significativo, permitindo que os fabricantes de automóveis criem peças personalizadas e confiáveis para carros.

Parcerias

11. Integração de metal AM na produção em série automotiva

A indústria automotiva é um dos setores com maiores oportunidades de adoção da impressão 3D. É por isso que as empresas e instituições de pesquisa estão trabalhando duro para traduzir a impressão 3D em processos de produção industrializados e altamente automatizados para a fabricação de automóveis.

O projeto de Industrialização e Digitalização da Manufatura Aditiva (IDAM) da Alemanha é um marco para a impressão 3D automotiva.

Doze parceiros de projeto planejam criar linhas de produção AM capazes de produzir pelo menos 50.000 componentes por ano na produção de peças comuns e mais de 10.000 peças individuais e de reposição sob a mais alta qualidade e pressão de custo.

Além disso, os custos unitários dos componentes de metal impressos em 3D devem ser reduzidos a mais da metade, de acordo com o projeto.

Coordenado pelo BMW Group, o projeto do IDAM será executado pelos próximos 3 anos, ajudando a estabelecer a impressão 3D de metal de forma sustentável na produção.

12. Parcerias da AMFG com EOS e Autodesk

No início deste mês, anunciamos nossas parcerias com a EOS e a Autodesk. Acreditamos que essas parcerias serão fundamentais para ajudar a otimizar ainda mais os fluxos de trabalho de AM.

A parceria EOS visa conectar máquinas a plataformas de software para permitir aos clientes de máquinas EOS gerir facilmente todas as suas operações AM, utilizando o nosso Manufacturing Execution System (MES).

Por meio do software MES da AMFG, os clientes EOS também podem preparar trabalhos de construção e definir parâmetros importantes, como orientação de peças. As construções podem então ser fatiadas e os dados enviados diretamente para um sistema de impressão 3D EOS.

No caso da parceria com a Autodesk, nosso software MES será vinculado ao software de design e simulação da Autodesk, Netfabb®, para fornecem um fluxo de trabalho digital integrado do design à produção.

Apresentar conectividade e interoperabilidade em todo o fluxo de trabalho AM é uma peça crucial para alcançar um fluxo de trabalho verdadeiramente ponta a ponta. Por fim, conectar máquinas em uma única plataforma permitirá o fluxo de dados contínuo, o que fornecerá rastreabilidade e escalabilidade necessárias para ajudar a impulsionar o AM para a industrialização.

Investimentos e aquisições

13. O investimento da Stryker em implantes impressos em 3D

Em 2019, a impressão 3D na indústria médica viu muitas atividades de investimento. O maior deles foi o investimento da Stryker de € 200 milhões (cerca de US $ 225,8 milhões) em P&D em suas instalações na Irlanda. Este investimento inclui o Instituto AMagine, que é responsável pelo desenvolvimento de implantes impressos em 3D para a coluna, cabeça e articulações.

Tal empenho da Stryker é indicativo do enorme potencial da impressão 3D para tratamentos ortopédicos.

Por mais de uma década, a impressão 3D tem sido usada para produzir implantes que geralmente demonstram melhor desempenho do que as alternativas tradicionais. Além disso, a impressão 3D permite que os implantes sejam projetados especificamente para se ajustar à anatomia do paciente, oferecendo uma opção de tratamento, onde a reconstrução com um implante tradicional teria sido difícil ou impossível.

Com este investimento, a Stryker está avançando na área médica. Impressão 3D e criação de uma oportunidade para que mais pessoas se beneficiem de implantes mais duradouros e de melhor adaptação, possíveis com essa tecnologia.

14. Carbono levanta mais de $ 260 milhões em financiamento de crescimento

O financiamento de crescimento de US $ 260 milhões do Carbono está entre as notícias de investimento mais quentes deste ano. O fluxo de caixa mais recente elevou a arrecadação de fundos total da empresa para US $ 680 milhões e sua avaliação pós-dinheiro para mais de US $ 2,4 bilhões.

Tendo sido criada em 2013, a Carbon continuou a expandir seu portfólio de hardware DLS e produtos materiais, além de garantir atualizações regulares de seu software.

Suas máquinas estão agora operacionais em todo o mundo, com a empresa relatando um aumento de 33 vezes nos volumes de impressão e um aumento de 5 vezes nas horas de impressão nos últimos 12 meses. Os usuários incluem Adidas, Ford e Riddell e, com essa onda de investimento, a empresa parece determinada a manter a bola rolando para a fabricação de peças em escala.

15. Aquisição pela Sandvik de uma participação na BeamIT

Além dos investimentos, 2019 testemunhou uma série de movimentos estratégicos de grandes empresas industriais. Neste verão, por exemplo, o grupo sueco de ferramentas de engenharia, Sandvik, anunciou a aquisição de uma participação de 30 por cento na especialista em metal AM, BeamIT.

A Sandvik ingressou no mercado de AM em 2013, procurando aproveitar sua vasta experiência em materiais e métodos de pós-processamento para levar ligas em pó ao mercado e aconselhar os clientes em todo o processo de impressão 3D.

Antes da aquisição, a empresa integrou sua divisão de Pó à divisão de AM, para reunir essas ofertas em uma unidade de negócios. O investimento na BeamIT está de acordo com a ambição da empresa de ter uma presença crescente na indústria de manufatura em geral - uma presença que ela espera alcançar investindo na AM.

Como a Sandvik, a BeamIT tem grandes ambições no espaço aditivo, projetando um aumento da demanda por peças nos próximos anos. Com a Sandvik como parceira e proprietária, ela está bem posicionada para atender a essa demanda de frente.

16. Aquisição da Forecast 3D pela GKN

Outra aquisição notável veio da empresa industrial e automotiva britânica GKN, que adquiriu este ano o provedor de serviços de impressão 3D baseado nos EUA, Forecast 3D.

Com esta aquisição, a GKM, especializada em impressão 3D de metal, irá ser capaz de promover AM de forma cruzada tanto em metal quanto em plástico.

A mudança também permite que a GKN tenha um maior alcance no mercado dos Estados Unidos e alcance uma linha de negócios completamente nova, que é o polímero AM.

Tanto a GKN quanto a Forecast 3D também foram pioneiras no uso das plataformas de metais e plásticos da HP. Como parceiros fundadores da HP Digital Manufacturing Network, esta aquisição reúne 2 produtores de peças para acelerar ainda mais a AM de peças finais em massa para clientes em todo o mundo.

17. Aquisição da Sculpteo pela BASF

Há apenas algumas semanas, a BASF, um dos maiores produtores de produtos químicos do mundo, anunciou a aquisição do especialista francês em impressão 3D, Sculpteo.

A aquisição ajudará a Forward AM, uma subsidiária da BASF dedicada à impressão 3D, a comercializar e produzir novos materiais de impressão 3D em um ritmo mais rápido.

Através da aquisição da Sculpteo, A BASF também será capaz de fornecer aos clientes e parceiros acesso mais rápido a soluções de impressão 3D. Em última análise, a expansão na cadeia de valor da AM torna-se uma tendência-chave na indústria, sugerindo que os grandes fabricantes de materiais agora reconhecem cada vez mais a impressão 3D como uma tecnologia viável para a produção industrial em massa.

Atividades de padronização

18. Uma coleção de padrões para metal AM da Metal Powder Industries Federation

A padronização continua a desempenhar um papel crucial em inspirar confiança na AM como uma tecnologia de produção. Embora o desenvolvimento de padrões seja um processo demorado e que consuma muitos recursos, há um forte impulso da indústria por mais padrões.

Como resultado desse esforço, a Metal Powder Industries Foundation (MPIF) publicou 'Uma coleção de padrões de caracterização de pó para fabricação de aditivos de metal' no início de 2019.

Uma compilação de 9 métodos de teste existentes, relativos à matéria-prima em pó metálico, o documento tem como objetivo ajudar os projetistas e fabricantes a obter maior controle sobre o metal AM.

No mês passado, o MPIF também lançou uma edição revisada de sua coleção de padrões AM.

19. Portal de padrões

No verão passado, o America Makes e ANSI Additive Manufacturing Standardization Collaborative (AMSC) publicou a segunda versão de seu ‘Roteiro de Padronização para Fabricação de Aditivos’. O roteiro identifica os padrões e especificações existentes, bem como aqueles em desenvolvimento, avalia as lacunas e faz recomendações para as áreas que mais precisam de padrões.

A AMSC não parou por aí, e este ano apresentou uma nova forma de obter informações atualizadas sobre os padrões AM. No mês passado, anunciou a disponibilidade de um portal online através do qual os membros e o público poderiam acessar facilmente a documentação atual.

O portal fornece uma maneira para a comunidade observar e acompanhar o progresso no AMSC, em relação ao desenvolvimento de padrões AM, o portal mostra o roteiro de desenvolvimento de padrões AMSC, onde os visitantes podem ver as próximas etapas sendo realizadas.

Isso fornece mais transparência em onde estamos atualmente com o desenvolvimento de padrões.

20. As primeiras especificações para polímero AM da SAE International

Como o uso da impressão 3D na indústria aeroespacial está crescendo, há uma necessidade maior de padrões para permitir que as empresas usem a tecnologia na produção de peças finais.

Para atender a essa necessidade, a SAE International lançou as primeiras especificações AM Polymer para a indústria aeroespacial. Esses padrões foram criados na sequência de um pedido das companhias aéreas através do EMG da International Air Transport Association (IATA) para poder imprimir peças da cabine em 3D.

Os 2 padrões especificam os requisitos para Fused Deposition Modeling (FDM ®) ou outro processo de extrusão de material e materiais usados com esta tecnologia. Os usuários podem usar os documentos para aprovar novas máquinas, processos e materiais, bem como verificar a configuração adequada e metodologia de teste.

Novos aplicativos

21. Ford e Carbon estreiam peças automotivas impressas em 3D

No início de 2019, Carbon chegou às manchetes com as primeiras peças impressas em 3D em produção para a Ford.

Juntas, as empresas desenvolveram peças de manutenção para braço de alavanca Ford Focus HVAC (aquecimento, ventilação e resfriamento), plugues auxiliares Ford F-150 Raptor e suportes elétricos de freio de estacionamento Ford Mustang GT500.

Esses componentes foram criados usando a tecnologia de impressão 3D Digital Light Synthesis (DLS) da Carbon e material EPX (epóxi) 82 e foram aprovados em todos os padrões e requisitos de desempenho da Ford.

Com essas aplicações, fica claro que a Ford é estabelecendo as bases para poder fazer coisas bastante impressionantes com a AM.

'A manufatura aditiva vai continuar a ser enraizada cada vez mais na parte diária do que fazemos como uma empresa', Ford's O líder técnico da AM Technologies, Harold Sears, explica a série de entrevistas com especialistas da AMFG. ‘Em vez de ser uma exceção à norma, será muito mais aceito da forma como é feito.’

22. A decolagem dos componentes impressos em 3D da bicicleta

Este ano, vários fabricantes especializados de bicicletas integraram componentes impressos em 3D em seus produtos.

Por exemplo, a Franco Bicycles lançou uma nova linha de eBikes, apresentando um composto impresso em 3D quadro fabricado pela start-up com sede na Califórnia, Arevo. Parte da linha de bicicletas Emery, o quadro é destaque na Emery ONE eBike, tornando-a a primeira bicicleta do mundo com quadro impresso em 3D.

Um dos aspectos únicos por trás da produção do quadro de fibra de carbono impresso em 3D é que ele foi fabricado como uma única peça, ao contrário de um conjunto de várias peças típico dos quadros de bicicletas tradicionais. Habilitando isso é o processo de impressão 3D robótico proprietário da Arevo e o software de design generativo patenteado.

Graças à impressão 3D, o tempo de execução do quadro de bicicleta Emery ONE foi reduzido de um ciclo de 18 meses para apenas alguns dias.

Em seguida, a empresa holandesa MX3D, conhecida por sua ponte de aço impressa em 3D, apresentou seu Arc Bike II com uma estrutura de alumínio impressa em 3D. Projetada para ser mais leve e facilmente personalizável, a Arc Bike II foi impressa em 3D em apenas 24 horas, usando a tecnologia Wire Arc Additive Manufacturing, que é muito semelhante à deposição direta de energia.

Mais recentemente, Gamux , um fabricante de componentes para bicicletas, lançou uma nova linha de peças para bicicletas impressas em 3D. Entre eles estão as tampas superiores da Garmin, espaçadores de mola e espaçadores de tubo de direção. Este último, por exemplo, tem apenas 1,75 g (10 mm), o que o torna um dos espaçadores mais leves do mundo, ainda mais leve que seus equivalentes de carbono.

Parece que a tendência de usar a impressão 3D para a fabricação de bicicletas está realmente ganhando força, permitindo que mais empresas criem bicicletas leves e de alto desempenho

23. 100º motor de foguete impresso em 3D da Rocket Lab

Em julho, a Rocket Lab, uma empresa aeroespacial sediada na Califórnia, concluiu o 100º motor de foguete Rutherford impresso em 3D. A empresa tem usado impressão 3D para todos os componentes do motor primário (incluindo câmaras de combustão, injetores, bombas e válvulas de propulsão principal) desde 2013.

Nove motores de propelente líquido Rutherford impulsionam o foguete de elétrons do Rocket Lab, que é feito de compósitos e pode transportar até 225 kg de carga útil. As peças do motor são impressas em 3D usando a tecnologia Electron Beam Melting (EBM), que supostamente produz peças do motor mais baratas do que os processos convencionais.

De acordo com Peter Beck, fundador e CEO da Rocket Lab, o motor 'desempenhou um papel fundamental ao permitir que o Rocket Lab tornasse o lançamento frequente e confiável uma realidade para pequenos satélites'.

Recentemente, o Rocket Lab provou a confiabilidade dos motores impressos em 3D mais uma vez, lançando com sucesso 4 satélites em órbita com seu lançador de elétrons.

24. Volvo Trucks 3D imprime 500 ferramentas e acessórios de manufatura

Tendo usado a impressão 3D para prototipagem por vários anos, a Volvo Trucks North America atingiu recentemente o marco de fabricação de 500 ferramentas impressas em 3D. Entre eles estão medidores de vedação do telhado, placas de instalação de fusíveis, acessórios de perfuração, suportes de adaptador de direção hidráulica, medidores de espaço na porta de bagagem e pinos de porta de bagagem.

Cada uma dessas peças foi produzida no laboratório de Projetos Inovadores da Volvo. O laboratório permite que a empresa produza componentes internamente, usando principalmente tecnologias de sinterização seletiva a laser (SLS).

A adoção da impressão 3D SLS está permitindo que os engenheiros da Volvo Trucks projetem peças e as imprimam de uma hora para outra. de horas - resultando em tempos de resposta mais rápidos e economia de custos.

In one example, Volvo says it was able to save over $1,000 per part for a one-piece diffuser used in the paint atomiser cleaning process. In this case, AM also enabled the company to consolidate the traditionally multi-component piece into one part.

While the technology has only been in use for several years, it’s already proving to be a valuable addition to the manufacturing process at Volvo Trucks, significantly saving production time and parts costs, and continually improving quality.

25. New Balance and Formlabs collaborate on 3D-printed sneakers

This year, the sneaker industry has also been shaken up by the partnership between New Balance and Formlabs.

In September, New Balance revealed that it had updated its TripleCell 3D printing platform with the addition of a new sneaker:the FuelCell Echo Triple.

The key innovation behind New Balance’s 3D printed shoes is the Rebound Resin material, which was co-developed with Formlabs. The material combines a number of sought-after characteristics for running shoes, including springiness, support and durability.

This material has been used to 3D print the heel of the 990 Sport sneakers and the forefoot of the latest FuelCell Echo Triple shoes, both featuring a complex lattice structure design.

According to New Balance, 3D printing allowed it to drastically shorten its design-to-manufacturing cycles and completely revamped how they approach the design of their shoes.

2019:Driving AM industrialisation

While these are some of the most prominent milestones in 2019, they are just the tip of the iceberg, with myriads of other developments, partnerships and applications shaping the industry in 2019.

Combined into a bigger picture, they point to an obvious, yet very exciting, trend:the AM industry is becoming stronger, bigger and more consolidated.

Despite the fact that there are still some challenges to overcome, the number of AM applications continues to grow, as industry stakeholders push for more technological solutions. With these advancements, 2020 looks set to continue its trajectory of new opportunities and growth.

impressao 3D

- Manufatura Aditiva vs Manufatura Subtrativa

- Vantagens da fabricação de aditivos

- Fabricação de aditivos para industrialização:3 tendências principais em 2021

- NatureWorks alcança marcos importantes para a expansão da manufatura global

- 2019:previsões de fabricação

- Principais tendências de fabricação:o que impulsiona o carro conectado?

- Fabricação aditiva em aplicativos de consumo

- Manufatura Aditiva em Eletrônicos

- Manufatura Aditiva na Aeroespacial

- Manufatura aditiva:uma nova força motriz