Entrevista com especialista:Ravi Kunju On da Altair Software de simulação para impressão 3D

Alcançar um fluxo de trabalho de preparação de design mais simples e rápido tem sido uma busca contínua na indústria de impressão 3D. Projetar para a manufatura aditiva é um processo complexo, com seus desafios e oportunidades únicos.

Portanto, requer ferramentas relevantes para permitir que os engenheiros aproveitem ao máximo a flexibilidade de design do AM. Altair é uma dessas empresas que desenvolve essas soluções. Altair é uma empresa de tecnologia global que fornece software e soluções em nuvem nas áreas de desenvolvimento de produtos, computação de alto desempenho e análise de dados.

Na Entrevista de Especialista desta semana, falamos com Ravi Kunju, Vice-Presidente Sênior Desenvolvimento e estratégia de negócios, design orientado por simulação, na Altair. Com Ravi, aprendemos mais sobre a ferramenta de software Altair Inspire Print3D lançada recentemente, o estado atual do software de simulação para impressão 3D e exploramos alguns dos aplicativos AM estimulantes habilitados pelas soluções Altair.

Você poderia nos contar um pouco sobre o Altair e os desafios que está resolvendo?

Somos uma empresa global de tecnologia que fornece software e soluções em nuvem na área de design de produtos, desenvolvimento de produtos, computação de alto desempenho e também análise de dados.

Nossa visão, e o que temos feito nos mais de 30 anos em que estamos no mercado, é transformar a tomada de decisões de produtos e negócios por meio de nossa tecnologia de simulação, nossas soluções de análise de dados e também nossas soluções de otimização de design líderes do setor .

Sou responsável pelos produtos de design orientado por simulação para Altair.

Você lançou recentemente o software Altair Inspire Print3D. Você poderia explicar as diferentes soluções de software que fornece?

Altair Inspire Print3D é apenas uma das muitas soluções que oferecemos.

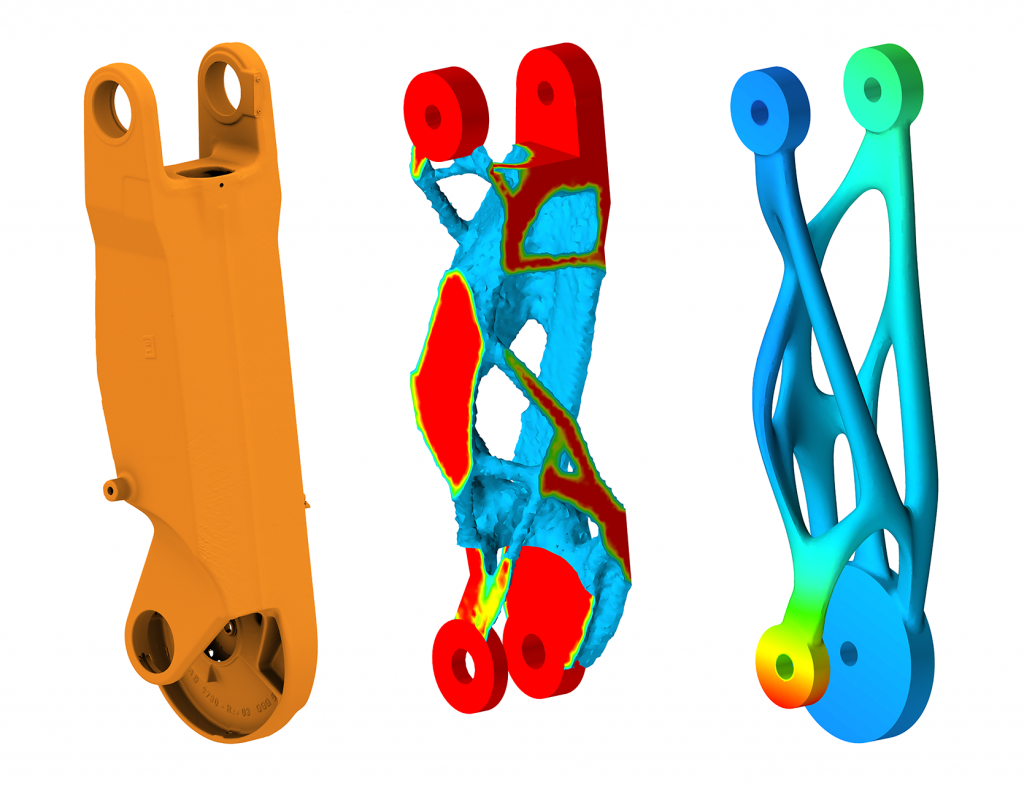

Altair é líder na área de otimização há muitos anos. Temos clientes que usam nossa tecnologia de otimização para criar seus projetos para todos os tipos de métodos de fabricação - seja conformação de chapas, fundição, extrusão ou moldagem por injeção. Eles também usam nossa tecnologia para entender melhor os requisitos de desempenho e criar projetos generativos especificamente para um processo de manufatura.

Nesse contexto, é importante compreender os dois extremos do espectro. Um é o que impulsiona o design e o outro é o que acontece quando você tem um design que deseja fabricar. Esses elementos vêm juntos em nossa plataforma.

Uma das coisas que fizemos com a nossa plataforma Inspire foi trazer o processo de design orientado por simulação antecipado e tornar muito fácil para os designers entender e conduzir os designs, ao mesmo tempo que estão completamente cientes dos processo de manufatura.

Como não é prudente separar o processo de fabricação dos requisitos de design, colocamos todos eles em um único ambiente por meio de nossa plataforma.

Então, Inspire Print3D está focado em duas coisas. Uma delas é que, na plataforma Inspire, ela permite que nossos usuários gerem projetos especificamente para qualquer processo de AM; usando regras de manufatura específicas (restrições) que orientam o projeto para atender ao processo de manufatura.

O segundo é pegar todos os requisitos de desempenho e combiná-los, e usar métodos numéricos avançados para gerar automaticamente um projeto para fusão a laser seletiva (SLM) ou deposição fundida (FDM) ou jato de aglutinante (MJF) ou Wire Arc Additive Manufacturing (WAAM).

Assim, o módulo Print 3D permite não só gerar o design, mas também ajudar a validar virtualmente o desempenho do novo design que você criou.

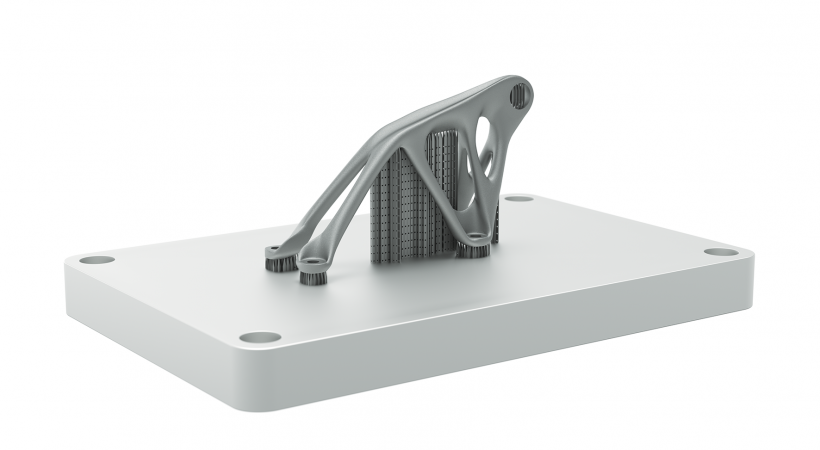

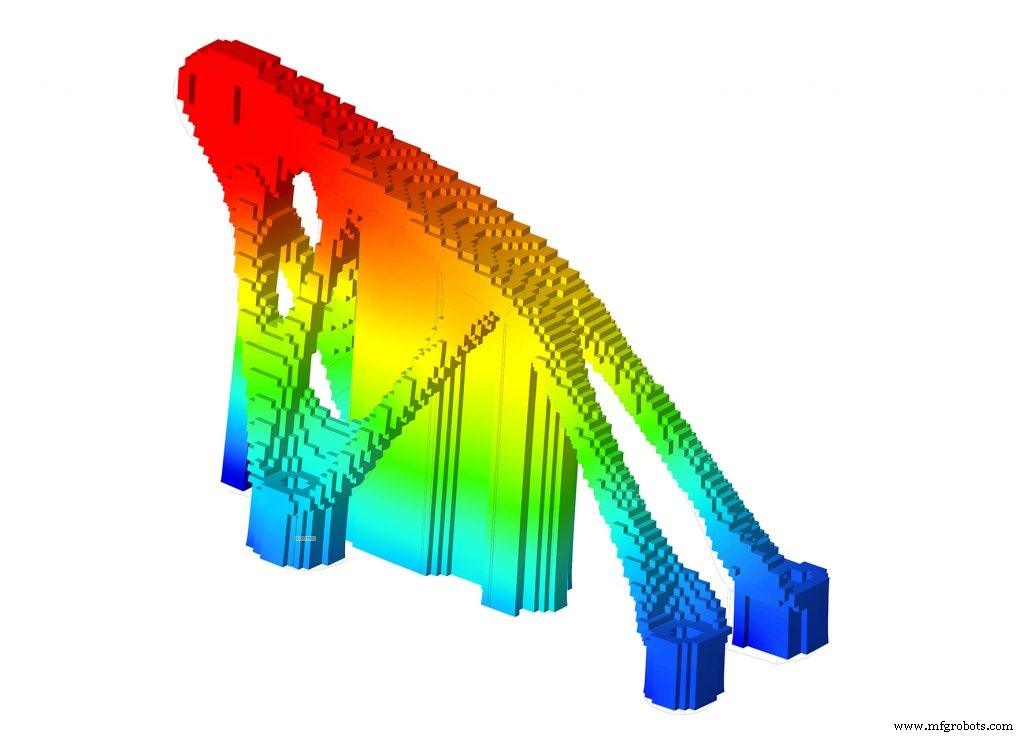

A primeira versão do Print3D permite ao usuário simular o processo seletivo de fusão a laser. Uma simulação termo-mecânica avançada é incorporada neste ambiente para avaliar quaisquer problemas de fabricação que possam surgir durante a impressão 3D, como distorção, altas tensões e rupturas associadas a eles. Os designers podem gerar o design e adicionar as estruturas de suporte e corrigir qualquer um dos problemas, tudo dentro de um único ambiente antes de ir para a impressão.

O maior benefício que vemos é que hoje, se você olhar o que os clientes estão fazendo no AM, eles geralmente têm uma abordagem abaixo do ideal para criar um design ideal. Além disso, depois de criar um design, eles tentarão colocar estruturas de suporte para garantir que sejam capazes de imprimir a peça e descobrir mais tarde que têm problemas. Para todas essas etapas, existem soluções de software separadas.

O Altair elimina tudo isso, permitindo que os usuários projetem e avaliem uma peça em um único ambiente.

É bem sabido que cerca de 45 por cento do custo associado ao metal AM atualmente pode ser atribuído à remoção do suporte. O uso eficaz de nossas regras de design (restrições) permite que os usuários finais criem designs com suporte mínimo ou zero. Também permitimos que os usuários criem estrutura de suporte, entendam sua eficácia através da simulação termo-mecânica; em que podemos simular a construção, resfriamento, remoção de suporte e prever o retorno elástico subsequente e a distorção associada e evitar falhas a jusante.

Isso é o que o Inspire Print3D faz:ele permite que os usuários finais idealizem, avaliem e validem seu design, em um único ambiente. Altair Inspire, portanto, ajuda nossos usuários finais a criar designs leves e de alto desempenho, melhorando simultaneamente a produtividade.

Como você descreveria o estado atual do software de design, simulação e otimização de topologia para AM?

Altair tem sido o líder em otimização de topologia e design generativo por vários anos, não apenas para aditivos, mas para todos os processos de fabricação. Temos mais de 5.000 clientes usando nossos produtos diariamente para criar designs ideais.

Mas nem todas as ferramentas de design generativo são iguais. Temos os melhores métodos numéricos para resolver problemas-chave e somos os únicos que pegam diferentes critérios de desempenho, carregam casos juntos e os combinam com restrições de manufatura, para criar designs que são muito específicos para esse processo de design.

Para conduzir e gerar um design, há duas coisas que precisam ser bem compreendidas:os requisitos de desempenho e o processo de fabricação.

Por exemplo, se você está fazendo fundição de metal e não quer ter núcleos, que são sacrificais e caros, ou, se você deseja criar uma forma sem cortes inferiores para remover padrões de forma eficiente da cavidade da matriz; as restrições de manufatura corretas devem ser combinadas com manufatura de alto desempenho para gerar um design leve.

Existem muitas ferramentas que podem gerar um design orgânico e as pessoas tendem a pensar que isso é tudo de que é necessário. Mas, na verdade, isso é apenas o começo, porque você deseja ter certeza de que entende os processos de manufatura e qual deve ser o projeto ideal para um determinado processo. Apenas gerar uma forma ideal não é suficiente se você não entende os requisitos de fabricação.

No espaço de design generativo, existem muitas abordagens numéricas que você pode usar; por exemplo, você pode perturbar algumas variáveis de design e gerar milhares de designs e então dizer:'Vou variar todas essas formas e tamanhos diferentes e isso me dará mil designs, avalie cada um e identifique o melhor. 'Isso pode ser abaixo do ideal, demorado e caro para a otimização de certos componentes. Você pode não obter uma boa solução.

Do lado da simulação hoje, AM tem sido predominantemente confinado à prototipagem. Mas a Altair tem buscado ajudar nossos clientes a transformar o processo para fazer mais do que peças únicas. Podemos explorar as outras metodologias, como jateamento de aglutinante? Podemos explorar a fundição híbrida, onde você imprime com areia e depois despeja as fundições em um molde de areia? Podemos explorar algumas dessas opções para converter sua capacidade em capacidade?

Essa tem sido nossa busca para compreender profundamente os requisitos exclusivos de fabricação. Hoje, somos os líderes na criação de peças leves de alto desempenho, bem como em ferramentas e montagem, usando os mais recentes métodos de projeto de manufatura.

Você pode falar sobre algumas das aplicações que foram alcançadas, em parte graças ao seu software de design?

Os primeiros a adotar foram as empresas de satélite e aeroespacial, porque não tinham grandes volumes, mas precisavam de designs altamente otimizados e leves. Projetamos um suporte telescópico e outros suportes com EOS para EADS onde cargas complexas entraram em jogo.

Também estamos trabalhando com empresas automotivas, incluindo BMW, Ford, GM e uma infinidade de outras empresas ao redor do mundo que estão explorando a manufatura aditiva como uma opção viável para prototipagem. Se eu cortar, veremos não apenas a impressão 3D direta, mas também uma abundância de manufatura híbrida, onde a manufatura tradicional é combinada com aditivos. O que quero dizer com isso é, por exemplo, impressão 3D de areia de núcleos e moldes para fundição.

A segunda área é moldes para moldagem por injeção de plástico. É importante que o conjunto de molde que forma a cavidade não se separe durante o ciclo de pressurização, induzindo flashes que precisam ser removidos. Todo o molde pode ser estruturalmente otimizado usando um projeto generativo para manter a integridade sob as cargas. Além da otimização estrutural, também podemos otimizar a extração de calor com linhas de resfriamento conformadas que envolvem regiões que requerem resfriamento rápido. Essas estruturas orgânicas são ideais para impressão 3D.

Trabalhamos com a PROTIQ nestes exemplos, onde você pode ir de um ciclo de tempo de quase 9 segundos a 3 segundos. Então, se você está fazendo um milhão de peças por dia, você pode fazer 3 milhões de peças por dia. Isso significa que você pode aumentar sua produtividade em três vezes, otimizando o molde para o processo de moldagem por injeção.

Também trabalhamos com a indústria de robótica, que tem inúmeras aplicações onde a otimização de design e impressão 3D são usadas para fins robóticos garras de braço. As garras tendem a se desgastar muito rapidamente e, portanto, precisam ser substituídas imediatamente para evitar interrupções na linha de montagem.

Para estruturas extremamente grandes, recentemente colaboramos com o MX3D em um braço robótico impresso em 3D. MX3D é uma empresa de impressão 3D, que usa tecnologia patenteada baseada em arco de arame para produzir grandes estruturas de metal.

Nosso MX3D habilitado para software para otimizar o design do braço robótico para reduzir mais da metade do peso original, considerando as restrições de impressão. Para este projeto, nossos engenheiros usaram a Personalização de Design Gerativo para chegar à forma mais eficiente para o braço do robô impresso em 3D.

Existem também muitas aplicações de defesa que podem se beneficiar da impressão 3D. Por exemplo, se parte de um veículo de combate quebrar, você deseja poder imprimir essa parte localmente, imediatamente, sem ter que esperar a chegada de uma peça de reposição. Esse é especialmente o caso de peças legadas para as quais você pode não ter desenhos. Nossas soluções são usadas também no campo da impressão 3D médica. Por exemplo, a Andiamo, uma empresa de órteses, está usando a impressão 3D para criar órteses de melhor ajuste. A forma tradicional de se fazer uma órtese é enrolando um membro do torso em gesso, que é cortado e enviado para a confecção manual.

O processo de Andiamo elimina a necessidade de moldes de gesso, em vez de começar com uma digitalização 3D digital do corpo, criando um modelo altamente preciso para começar a projetar. O processo também envolve inúmeras simulações para garantir um ajuste perfeito para uma criança.

Também estamos observando um interesse crescente nos processos de impressão 3D, como jateamento de pasta. Estamos trabalhando com alguns de nossos parceiros neste espaço, como Desktop Metal e ExOne. Apresentamos aplicações de jateamento de aglutinante na Formnext, onde percorremos todo o processo de criação de um suporte de bicicleta com FDM, SLM, Fundição Híbrida e processo de jateamento de aglutinante.

Olhando para o setor em geral, o que você vê como alguns dos principais desenvolvimentos para 2020?

A indústria está se movendo muito rápido. Sempre que vou a eventos da AM, fica claro que o número de fabricantes de impressoras e fornecedores de materiais está quase dobrando ano após ano. Com o aumento da concorrência, tenho certeza de que o custo será reduzido, o que é um grande impedimento no lado da fabricação de aditivos agora.

O número cada vez maior de players provavelmente vai ajudar o consumidor final.

Veja a indústria odontológica, por exemplo. É um dos mais maduros, pois se o consumidor deseja que uma nova coroa seja fixada, seu dentista simplesmente faz um escaneamento do dente e envia o escaneamento para ser impresso em 2 a 3 dias. Esse ciclo também precisa ser alcançado em outras indústrias. E é isso que todos continuarão a se esforçar em 2020.

Há algum desafio que você acha que ainda precisa ser superado para acelerar ainda mais a adoção da impressão 3D?

Há uma série de desafios que estão interligados.

O número um é o custo. O custo está obviamente relacionado ao tamanho da peça e ao volume de produção que determinam que tipo de método de fabricação deve ser usado. Mesmo dentro do aditivo, você pode querer ir, por exemplo, com fusão seletiva a laser ou jato de ligante de metal.

O segundo aspecto é a certificação. Como podemos certificar uma peça dependendo se a peça é de suporte de carga ou uma peça crítica para a segurança? E qual é o nível de repetibilidade?

Hoje, o desafio é que não podemos controlar o custo e temos baixa repetibilidade. Se uma peça for impressa em uma determinada impressora, é possível obter as mesmas especificações se essa peça for impressa por uma impressora diferente e em um local diferente? Quais são as chances de que as partes se comportem exatamente da mesma forma? Isso resulta em um desafio de ser capaz de modelar com precisão a física que está acontecendo no nível micro.

Isso levanta a questão de se os usuários podem ter certeza de que a parte final pode ser impressa de forma consistente em diferentes plataformas e locais.

Há muito trabalho a ser feito em termos de estabelecimento de padrões para toda a indústria e qualificação de materiais. Fornecedores de materiais, fabricantes de impressoras, fornecedores de software - todos têm que se unir para estabelecer certos padrões em termos do que são tolerâncias aceitáveis para peças críticas para a segurança com carga leve ou com carga pesada; em termos de atendimento da porosidade interna e / ou qualidade da superfície externa.

Se você olhar para a história, seja ela fundição, forjamento ou chapas metálicas, ao longo dos anos todos eles tiveram uma associação ligada a eles, como a American Foundry Society, por exemplo. Existem muitas organizações que se dedicam a reunir todos e criar padrões. Hoje, o mercado de AM está explodindo em todas as áreas, mas, eventualmente, tudo precisa se unir para criar padrões coletivamente e garantir que todos os participantes do setor estejam na mesma página.

Finalmente, o que o próximo ano reserva para Altair?

Continuaremos a desenvolver mais soluções de simulação para nossos usuários. Quanto aos processos de manufatura aditiva, continuaremos desenvolvendo soluções que ajudem os usuários de tecnologia a validar o processo e entender as incertezas que o acompanham.

Em última análise, estamos focados em três pilares principais:compreender o desempenho, criar um design combinando duas coisas; desempenho e o próprio processo de fabricação. Todos eles têm que andar de mãos dadas e continuaremos em nossa missão de ajudar nossos clientes a validar o desempenho e o processo de fabricação com a maior precisão possível para conduzir os projetos.

Continuaremos combinando física com computação e dados de alto desempenho. Temos que colocá-los todos juntos, porque alguns problemas você pode resolver entendendo a física e alguns deles você tem que resolver com o aprendizado de máquina. Faremos o possível para combinar todas as tecnologias que estamos desenvolvendo para tornar as coisas mais eficientes e lucrativas para nossos clientes, com o objetivo final de ajudá-los a tomar melhores decisões e produtos com melhor desempenho.

impressao 3D

- Entrevista com um especialista:Professor Neil Hopkinson, Diretor de Impressão 3D da Xaar

- Entrevista com um especialista:Philip Cotton, fundador do 3Dfilemarket.com

- Entrevista com um especialista:Dr. Alvaro Goyanes da FabRx

- 6 Considerações importantes de projeto para impressão 3D em metal

- 4 Considerações importantes de design para impressão 3D

- 10 empresas que oferecem software de simulação de impressão 3D de ponta

- Entrevista com especialista:Nano Dimension Co-Fundador Simon Fried sobre a ascensão da impressão 3D para eletrônicos

- Entrevista com especialista:Brian Alexander da Solvay sobre o desenvolvimento de polímeros de alto desempenho para impressão 3D

- Entrevista com especialista:Tecnólogo-chefe da ANSYS para obter sucesso na impressão em Metal 3D com simulação

- Dicas de design para impressão 3D Carbon DLS™