Construção do projeto:Caminhão de skate impresso em 3D

Esta postagem do blog cobrirá a criação de uma parte funcional acabada:um caminhão de skate impresso em 3D, impresso em Onyx reforçado com fibra de carbono. Vamos lá.

O que é um caminhão de skate?

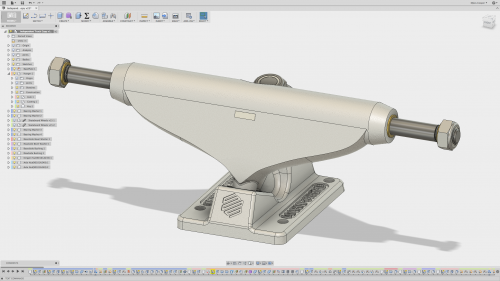

Os caminhões de um skate são a interface entre o deck e as rodas. Na sua forma mais simples, cada caminhão consiste em uma placa de base (que é aparafusada à placa) e o suspensor (no qual as rodas ficam). Ele também serve como mecanismo de direção para o skate, traduzindo inclinar-se para um lado em giro. A magia do mecanismo de direção depende da interface entre a placa de base e o suspensor, que forma um triângulo. O suspensor é livre para girar em torno de uma borda deste triângulo, com buchas atuando como molas para centralizá-lo novamente quando o piloto não está inclinado.

Por que imprimir um caminhão em 3D?

Primeiro, vamos especificar algo:não estou imprimindo o inteiro caminhão, apenas as partes que normalmente seriam feitas de alumínio (as partes principais da placa de base e do gancho). O eixo que estou fabricando é de aço 1144 “à prova de fadiga” (mais sobre isso depois), e o hardware e as buchas de poliuretano estão prontos para uso.

As peças de alumínio do caminhão são normalmente fundidas em moldes de aço ou areia. Isso significa que, para prototipar novas formas, um novo positivo deve ser feito, depois um molde negativo (presumivelmente em areia para um protótipo) e, em seguida, o novo molde positivo em alumínio. Esse tempo de resposta poderia ser potencialmente reduzido simplesmente imprimindo o protótipo durante a noite e depois montando-o pela manhã. Esta construção de projeto explora essa possibilidade enquanto mostra como o Mark Two facilita drasticamente o processo de fabricação à mão.

Fazendo o cabide

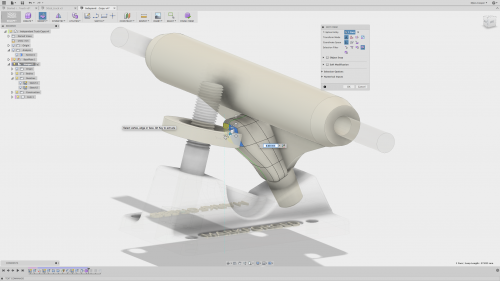

A primeira etapa deste projeto foi, é claro, modelar o caminhão. No meu caso, usei o Fusion 360 porque me permitiu combinar formas esculpidas e recursos paramétricos. Dimensionei quase tudo em um caminhão Indy 139 Silver (caminhões independentes são um padrão bem-respeitado no skate). A única exceção foi a parte volumosa do cabide, que esculpi manualmente para ser um pouco mais robusto e fornecer mais suporte na dobra.

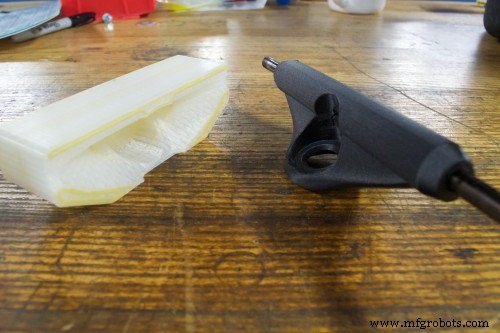

No início, imprimi apenas o cabide e o imprimi em duas partes com duas pequenas juntas de encaixe e espiga para mantê-los juntos. Minha esperança era que um projeto de duas partes me permitisse rotear as fibras em dois planos diferentes, dando ao caminhão resistência extra. Infelizmente, minha marcenaria indiferente era uma junta que poderia se partir sob as forças formidáveis do skate. Embora nunca tenha quebrado, a junta flexionou demais para minhas necessidades. Então, fui com um único corpo para o cabide. E, como mencionei antes, esse gancho precisava de uma inserção de eixo de aço.

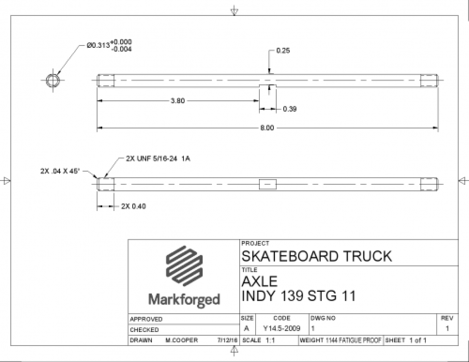

Para manter os custos baixos, comprei barras de aço de carbono médio 1144 “Extra-Resistência” ou “Resistente à Fadiga”. Escolhi esse aço por alguns motivos:limite de escoamento de 125.000 psi, muito usinável, sem necessidade de tratamento térmico, alta resistência ao impacto e custo muito baixo no McMaster. Parece perfeito para um eixo feito à mão.

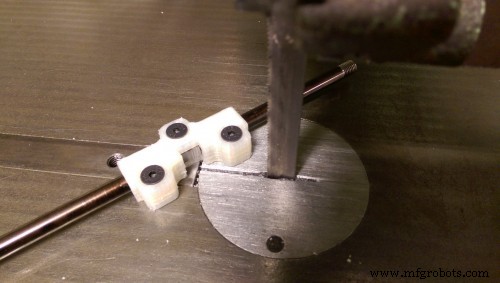

Como não lancei meu eixo no suspensor ou usei um eixo estriado especial (como muitos fabricantes de caminhões), encaixei o eixo no resto do suspensor para restringi-lo axialmente e rotacionalmente, criando uma espécie de chaveta lateral. Cortar o rasgo de chaveta acabou sendo muito fácil com a ajuda desta ferramenta impressa personalizada:

Usando este gabarito de chaveta, eu poderia segurar a haste contra a mesa da serra de fita e no torno sem a preocupação de escorregar, além de usar o recorte no suporte como guia para obter as dimensões corretas da chaveta sem ter que aumentar lentamente as medidas. Simplesmente cortei com a serra de fita e então lixei até atingir o náilon do gabarito.

Em seguida, ainda usando o suporte, cortei os fios de cada extremidade do eixo, depois coloquei a haste em uma broca e lixei levemente a ponta afiada da linha. Voila, eixo completo.

Eu preparei a parte impressa em 3D do suspensor simplesmente arrancando os suportes que eu conseguia acessar e perfurando os suportes dentro do furo para o eixo. Tive então que martelar o eixo no orifício e, para isso, queria prender a parte impressa com firmeza em um torno. Para fazer isso, eu precisava de uma mandíbula macia para segurar a parte frontal do cabide, que era bastante fácil de modelar em CAD e, em seguida, perfeitamente fácil de imprimir durante a noite. Assim que o eixo foi inserido, martelei a chave (também impressa em Onyx reforçado com fibra de carbono) e o cabide estava pronto para andar!

Montagem

A placa de base foi muito menos complicada de fazer porque não envolve reforço de aço. Tudo que eu tive que fazer foi imprimi-lo e inserir o copo pivô pronto para uso. Em seguida, juntei o resto do caminhão da mesma forma que você faria com qualquer caminhão de skate:insira o pino mestre, deslize as buchas e o suspensor e, em seguida, desmonto tudo com uma contraporca de náilon. E essa é toda a construção! Uma pequena usinagem manual simplificada com a ajuda de alguns gabaritos e acessórios impressos em 3D, junto com um caminhão funcional impresso em 3D. Se você tiver algum outro projeto que deseja ver concluído com o Mark Two, informe-nos via Twitter, Facebook ou LinkedIn!

impressao 3D

- Skate

- Gêmeos siameses e modelos cirúrgicos impressos em 3D

- O que fazer com uma arma impressa em 3D

- Projetando uma turbina Tesla impressa em 3D - Parte 1

- Drones extremos impressos em 3D

- Caso de uso - Invólucro do sensor impresso em 3D

- Episódio um aditivo:Robôs impressos em 3D

- Precisão dimensional de peças impressas em 3D

- Como construir seu roteiro de automação em 7 etapas

- Máquina JW