Projetando uma turbina Tesla impressa em 3D - Parte 1

Introdução

Bem-vindo a uma mini-série de duas partes sobre a adaptação de uma turbina Tesla com peças Markforged. Esses blogs são engenharia de aplicativo em sua forma mais pura; usaremos técnicas definidas em postagens de blog com instruções anteriores para projetar e imprimir esta parte. No final, teremos uma turbina Tesla funcional com peças Markforged, capaz de girar em velocidades extremamente altas. Na primeira parte, discutiremos os fundamentos da turbina Tesla e a reprodução Onyx da carcaça da turbina.

O que é uma turbina Tesla?

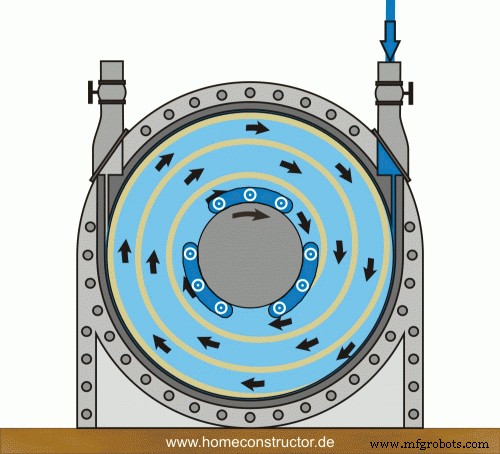

Uma turbina Tesla é uma turbina de fluxo centrípeta sem lâmina patenteada por Nikola Tesla no início do século 20. Como suas contrapartes de turbina com pás, ele converte fluidos em movimento em energia. No entanto, em vez de usar lâminas anguladas para girar um eixo, ele usa discos lisos e paralelos. Os fluidos entram na turbina viajando tangente aos discos na borda externa da turbina, forçando a rotação por meio da viscosidade e adesão da camada superficial. Conforme o fluido desacelera e perde energia, ele espirala em direção ao centro da turbina e sai pela porta de exaustão. O GIF abaixo mostra o movimento do fluido e a transferência de energia em uma turbina Tesla.

Quando Nikola Tesla criou sua turbina Tesla, ele a descreveu como sua invenção “mais importante”. Ele teorizou que a turbina poderia manter 90% de eficiência e que sua simplicidade de projeto e construção poderia levar a uma revolução na geração de energia. Ele tinha razão:os outros dois motores rotativos usados na época (motor a pistão e turbina com pás) eram caros de fabricar e tinham muitas peças que quebravam com frequência. Ao contrário dessas duas máquinas, a Turbina Tesla era extremamente simples. Não havia recursos complexos para fabricar; na verdade, as lâminas nem precisavam estar perfeitamente espaçadas. Em teoria, era o próximo passo perfeito em motores rotativos.

Infelizmente, na prática, a máquina apresentava dois pontos principais de falha. Embora a Tesla primeiro tenha anunciado a turbina como quase perfeitamente eficiente, na realidade ela só funcionou com cerca de 40% de eficiência. Sua compreensão da dinâmica da camada limite não levou em consideração adequadamente o arrasto. Esse desenvolvimento foi lamentável, mas de forma alguma prejudicial; uma turbina trabalhando com 40% de eficiência ainda está bem à frente das turbinas de pás, que funcionam na faixa de 25-30%. Se pudessem produzir energia de forma confiável a uma taxa superior à das turbinas de pás, as turbinas Tesla seriam um nome familiar. Eles não podiam. As turbinas Tesla giram em velocidade extremamente alta - as turbinas de teste originais da Tesla giraram em velocidades entre 9.000 e 36.000 rpm - tão rápido que as lâminas das turbinas deformariam severamente durante a operação. A deformação dificilmente inspirava confiança, e a invenção "mais importante" de Tesla caiu no esquecimento. Hoje, as turbinas Tesla são produzidas em pequena escala como adereços de ensino ou demonstrações. Embora nunca tenham correspondido ao seu faturamento, ainda são máquinas fascinantes.

Reimaginando uma turbina com peças impressas em 3D

Para este projeto, usamos um projeto de turbina Tesla da Oficina de máquinas do Olin College que tem três sistemas principais:um conjunto de eixo e rotor, uma caixa de mancal e uma caixa de turbina. O conjunto do eixo é totalmente restringido pelo alojamento do mancal e contido pelo alojamento da turbina. O alojamento do rolamento e o alojamento da turbina se encaixam com um recurso de localização de metal de ajuste perfeito e oito parafusos.

A simplicidade desta turbina a empresta bem à usinagem. Ele tem uma ampla variedade de peças, tanto em material quanto em operação, desde um eixo de aço endurecido até uma tampa de policarbonato. Cada parte da turbina pode ser fabricada com uma máquina CNC de 2 eixos ou menos. Abaixo está um pequeno BOM de usinado peças na turbina.

Carcaça da turbina: Alumínio fresado CNC

Suporte de rolamento: Alumínio torneado e fresado CNC

Eixo: Aço Torneado

Espaçadores de eixo: Waterjet Steel

Lâminas: Jato de água e depois aço torneado

Placa de fixação: Alumínio fresado CNC

Polia: Alumínio Torneado

Bloco de entrada: Alumínio fresado CNC

Algumas partes da turbina não se prestam bem à fabricação de aditivos. Os requisitos de precisão e resistência axial tornam o eixo de aço muito difícil de imprimir e as lâminas da turbina e espaçadores se beneficiam de serem pesados (e, portanto, ter grande inércia rotacional). Esta é uma aplicação rara em que nossa impressionante relação força / peso não é benéfica. Por esses motivos, decidimos deixar todo o conjunto do eixo (eixo, espaçadores, pás e placa de fixação) sozinho e focar nas partes externas da turbina. Em vez disso, nos concentramos em duas partes:a carcaça da turbina e a carcaça do mancal (que discutiremos na próxima parte). Ao contrário do conjunto do eixo, a caixa era uma candidata perfeita para substituição. É totalmente em alumínio, fresado em CNC e sem tolerâncias menores que 0,001 ”. Ao imprimir em 3D, podemos manter a força enquanto reduzimos drasticamente o peso.

Requisitos de alojamento da turbina

A carcaça da turbina tinha vários requisitos importantes. Primeiro, ele precisava se encaixar perfeitamente na caixa do rolamento. Isso significava que precisava ser + .001 / -0 em relação ao recurso de localização na caixa do rolamento. Provavelmente a característica mais importante de toda a carcaça, uma malha apertada atenua as vibrações que podem rasgar a turbina em altas velocidades. Em segundo lugar, a carcaça da turbina precisava de dezesseis orifícios roscados; oito na placa traseira para montar a caixa do rolamento e mais oito na frente para montar uma placa de cobertura. A placa de cobertura de policarbonato é uma parte menor do ponto de vista estrutural, mas é extremamente importante para garantir que o ar de alta pressão flua através das lâminas da turbina. Por último, a cavidade da turbina deve ter um ajuste de folga muito pequeno com as lâminas. Um pequeno ajuste de folga fornece folga para as lâminas girarem, ao mesmo tempo que minimiza a folga entre as lâminas e a parede da cavidade, o que causa perda significativa de eficiência.

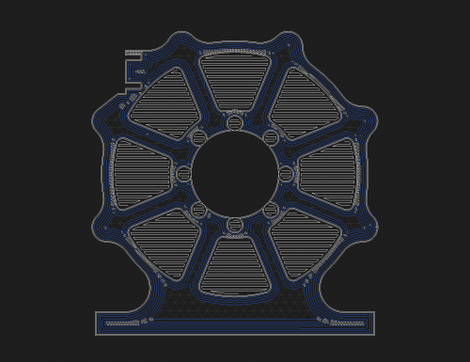

Projeto e roteamento de fibra

O redesenho da turbina para impressão envolveu algumas pequenas alterações para satisfazer os requisitos acima. Primeiro, usamos testes de unidade para verificar dimensionalmente a tolerância necessária para a malha da caixa de mancal. Para atender à tolerância necessária, concluímos que precisamos diminuir o tamanho do furo no CAD em cerca de 0,002 "(Observação:este não é um número universal, mas sim um número obtido a partir dos testes de unidade que executamos. Para saber mais sobre os testes de unidade, verifique esta postagem do blog). Em seguida, substituímos todos os furos roscados na versão de alumínio por cavidades para inserções roscadas ajustadas a quente (link aqui). As inserções do conjunto de calor são um método confiável de fixação em peças impressas em 3D, garantindo conexões de som onde os orifícios rosqueados não podem.

Colocamos fibra de carbono concêntrica em toda a peça para reforçar o design. Para garantir que a montagem da caixa do rolamento e as forças subsequentes não deformassem a peça, enchemos a parede posterior da peça com tantos anéis de fibra quanto possível. As paredes da peça exigiam menos resistência, por isso estabelecemos um anel de fibra em cada camada da parede. Conseguimos muito a resistência do arco da peça com o mínimo de fibra com essa estratégia. Assim que a peça foi apresentada no Eiger, estávamos prontos para imprimir.

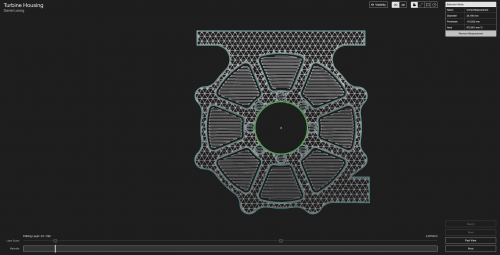

Verificação dimensional

O corpo da turbina se encaixa em um Mark Two; entretanto, decidimos imprimi-lo no Mark X por um motivo simples:verificação da dimensão do laser. Os testes de unidade nos disseram que nossas dimensões deveriam ser precisas; agora, poderíamos verificar a precisão no meio da impressão. Configuramos duas varreduras a laser:uma projetada para verificar o recurso de acoplamento com a caixa do mancal e outra para verificar o diâmetro da cavidade. Durante a impressão, verificamos cada digitalização no Eiger para garantir a precisão dimensional. O escaneamento dimensionado apresentou erro de 0,0004 ″, bem dentro da tolerância.

Próximas etapas

Após o término da impressão, inserimos os insertos roscados e fixamos a caixa do rolamento de alumínio. Incluindo os insertos, a turbina impressa 170g, que era microscópica em comparação com a carcaça de alumínio de 570g. Depois de verificar se a caixa de metal e o conjunto do eixo funcionaram, projetamos e imprimimos a caixa do rolamento, que abordaremos na próxima edição desta série.

Leia a segunda parte deste post aqui e siga-nos no Facebook, Twitter, Instagram e Linkedin para mais atualizações!

impressao 3D

- As 10 principais dicas a serem consideradas ao projetar sua peça FDM

- Aplicativos de impressão 3D de metal (Parte 2)

- Projetando uma turbina Tesla impressa em 3D - Parte 1

- Inspeção em processo:Melhorando as peças impressas em 3D

- Parte da semana - Amortecedor impresso em 3D

- Drones extremos impressos em 3D

- Precisão dimensional de peças impressas em 3D

- Como obter peças impressas em 3D mais fortes

- Método de inspeção para peças impressas em 3D (Parte 3)

- Cilindricidade em GD&T