Introdução à impressão 3D em metal

Impressão 3D ou CNC? Encontre a melhor tecnologia para produzir suas peças metálicas

Baixe nosso guia sobre produção de peças metálicas

SLM e DMLS:qual é a diferença?

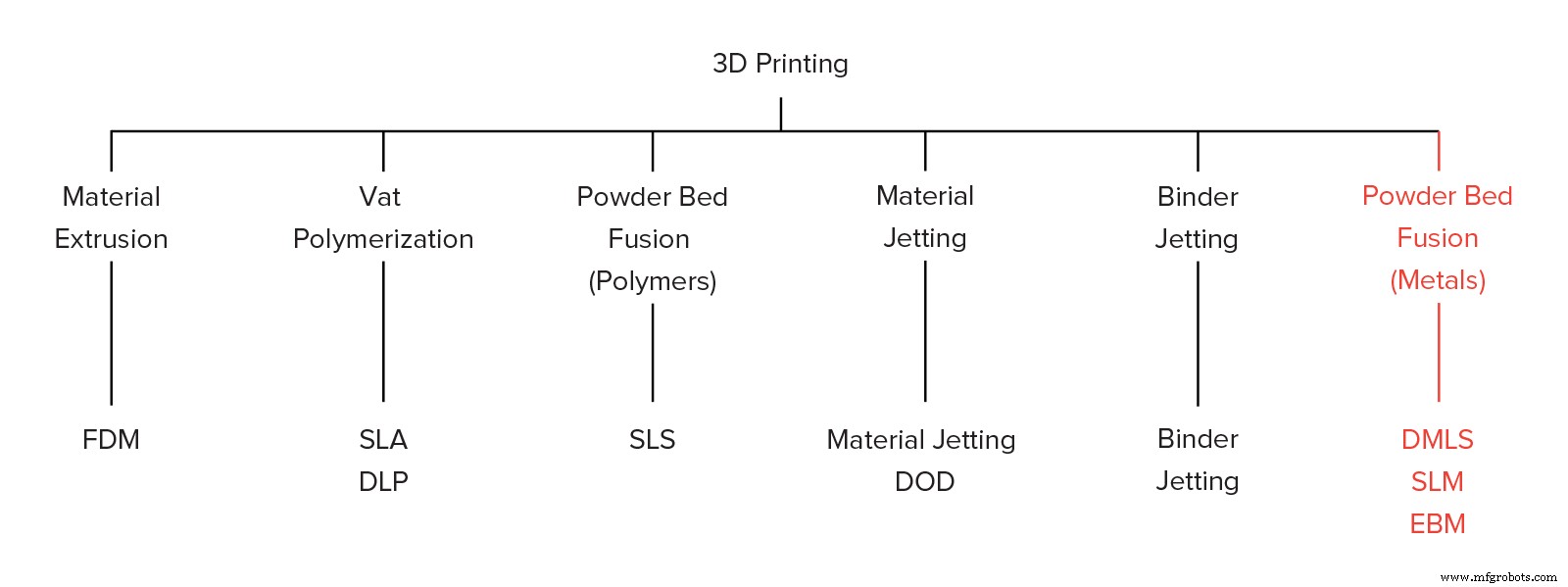

A fusão seletiva a laser (SLM) e a sinterização direta a laser de metal (DMLS) são dois processos de fabricação aditiva de metal que pertencem à família de impressão 3D de fusão em leito de pó. As duas tecnologias têm muitas semelhanças:ambas usam um laser para escanear e fundir seletivamente (ou derreter) as partículas de pó metálico, unindo-as e construindo uma peça camada por camada. Além disso, os materiais utilizados em ambos os processos são metais que vêm em forma granular.

As diferenças entre SLM e DMLS se resumem aos fundamentos do processo de ligação de partículas (e também patentes):SLM utiliza pós metálicos com uma única temperatura de fusão e derrete totalmente as partículas, enquanto no DMLS o pó é composto por materiais com pontos de fusão variáveis que se fundem em nível molecular em temperaturas elevadas.

Essencialmente:

A SLM produz peças de um único metal , enquanto a DMLS produz peças de ligas metálicas .

Tanto o SLM quanto o DMLS são usados em aplicações industriais para criar produtos de engenharia de uso final. Neste artigo, usamos o termo impressão 3D de metal para nos referirmos a ambos os processos em geral e descrevemos os mecanismos básicos do processo de fabricação que são necessários para engenheiros e projetistas entenderem os benefícios e limitações da tecnologia.

Existem outros processos de manufatura aditiva que podem ser usados para produzir peças metálicas densas, como Electron Beam Melting (EBM) e Ultrasonic Additive Manufacturing (UAM). Sua disponibilidade e aplicações são limitadas, portanto, não serão apresentadas aqui. Clique aqui para obter mais informações sobre metal Binder Jetting.

Como funciona a impressão 3D de metal?

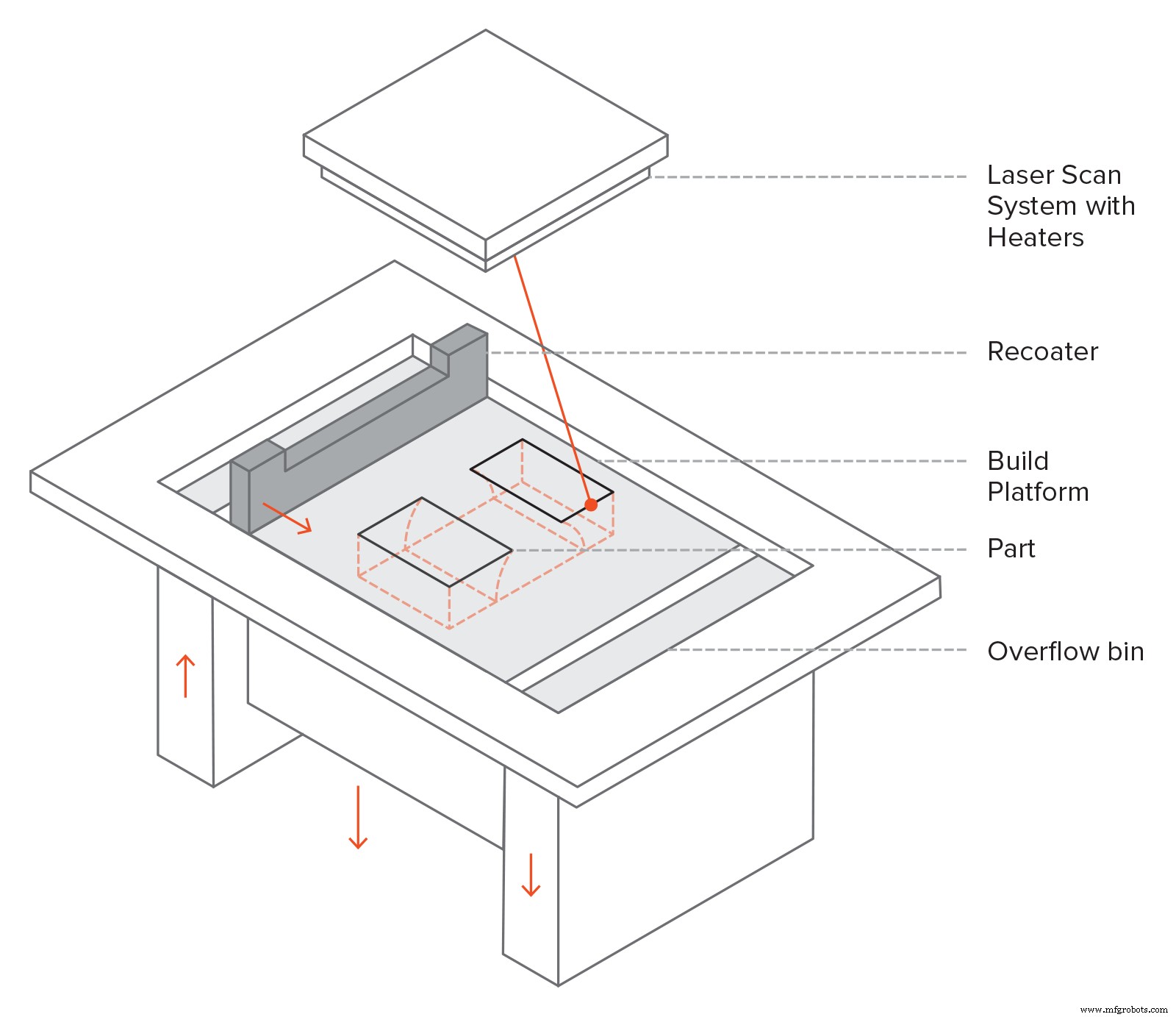

O processo básico de fabricação para SLM e DMLS são muito semelhantes. Aqui está como funciona:

- A câmara de construção é primeiro preenchida com gás inerte (por exemplo, argônio) para minimizar a oxidação do pó de metal e, em seguida, é aquecida até a temperatura ideal de construção.

- Uma fina camada de pó de metal é espalhada sobre a plataforma de construção e um laser de alta potência varre a seção transversal do componente, derretendo (ou fundindo) as partículas de metal e criando a próxima camada. Toda a área do modelo é digitalizada, para que a peça seja construída totalmente sólida.

- Quando o processo de escaneamento é concluído, a plataforma de construção se move para baixo em uma espessura de camada e o aplicador espalha outra fina camada de pó metálico. O processo é repetido até que toda a parte esteja completa.

Quando o processo de construção é concluído, as peças são totalmente encapsuladas no pó metálico. Ao contrário do processo de fusão em leito de pó de polímero (como SLS), as peças são anexadas à plataforma de construção por meio de estruturas de suporte . O suporte em impressão 3D em metal é construído com o mesmo material da peça e é sempre necessário para mitigar os empenamentos e distorções que podem ocorrer devido às altas temperaturas de processamento.

Quando a caixa esfria até a temperatura ambiente, o excesso de pó é removido manualmente e as peças são normalmente tratadas termicamente enquanto ainda estão presas à plataforma de construção para aliviar quaisquer tensões residuais. Em seguida, os componentes são separados da placa de construção por meio de corte, usinagem ou eletroerosão a fio e estão prontos para uso ou pós-processamento.

Nivele suas habilidades de design de impressão 3D

Obtenha um pôster gratuito de regras de design de impressão 3D

Características de SLM e DMLS

Parâmetros da impressora

Em SLM e DMLS quase todos os parâmetros do processo são definidos pelo fabricante da máquina. A altura da camada usado na impressão 3D de metal varia entre 20 a 50 mícrons e depende das propriedades do pó metálico (fluidez, distribuição do tamanho das partículas, forma etc).

O típico tamanho de compilação de um sistema de impressão 3D de metal é de 250 x 150 x 150 mm, mas máquinas maiores também estão disponíveis (até 500 x 280 x 360 mm). A precisão dimensional que uma impressora 3D de metal pode alcançar é de aproximadamente ± 0,1 mm.

As impressoras de metal podem ser usadas na fabricação de pequenos lotes , mas os recursos dos sistemas de impressão 3D de metal se assemelham mais aos recursos de fabricação em lote das máquinas FDM ou SLA do que às impressoras SLS:eles são restritos pela área de impressão disponível (direção XY), pois as peças precisam ser anexadas à construção plataforma.

O pó metálico em SLM e DMLS é altamente reciclável :normalmente menos de 5% é desperdiçado. Após cada impressão, o pó não utilizado é coletado, peneirado e então reabastecido com material fresco até o nível necessário para a próxima construção.

O desperdício na impressão de metal, porém, vem na forma de estrutura de suporte , que são cruciais para a conclusão bem-sucedida de uma construção, mas podem aumentar drasticamente a quantidade de material necessário (e o custo).

Adesão da camada

As peças de metal SLM e DMLS têm quase isotrópicas propriedades mecânicas e térmicas. Eles são sólidos com muito pouca porosidade interna (menos de 0,2 - 0,5% no estado impresso e quase nenhuma após o processamento térmico).

As peças impressas em metal têm maior resistência e dureza e geralmente são mais flexíveis do que peças que são fabricadas usando um método tradicional. No entanto, eles são mais propensos à fadiga.

Por exemplo, dê uma olhada nas propriedades mecânicas do AlSi10Mg EOS liga metálica para impressão 3D e a liga fundida A360 . Esses dois materiais têm uma composição química muito semelhante, rica em silício e magnésio. As peças impressas possuem propriedades mecânicas superiores e maior dureza em relação ao material forjado.

Devido à forma granular do material não processado, a rugosidade da superfície como construída (Ra) de uma peça metálica impressa em 3D é de aproximadamente 6 - 10 μm. Essa rugosidade superficial relativamente alta pode explicar parcialmente a menor resistência à fadiga .

| AlSi10Mg (liga para impressão 3D) | A360 (liga fundida sob pressão) | |

|---|---|---|

| Força de rendimento (0,2% de tensão) * | XY: 230 MPa Z: 230 MPa | 165 MPa |

| Resistência à tração * | XY: 345 MPa Z: 350 MPa | 317 MPa |

| Módulo * | XY: 70 GPa Z: 60 GPa | 71 GPa |

| Alongamento na ruptura * | XY: 12% Z: 11% | 3,5% |

| Dureza ** | 119 HBW | 75 HBW |

| Força de fadiga ** | 97 MPa | 124 MPa |

* :Tratamento térmico:recozido a 300℃ por 2 horas

** :Testado em amostras construídas

Estrutura de suporte e orientação de peças

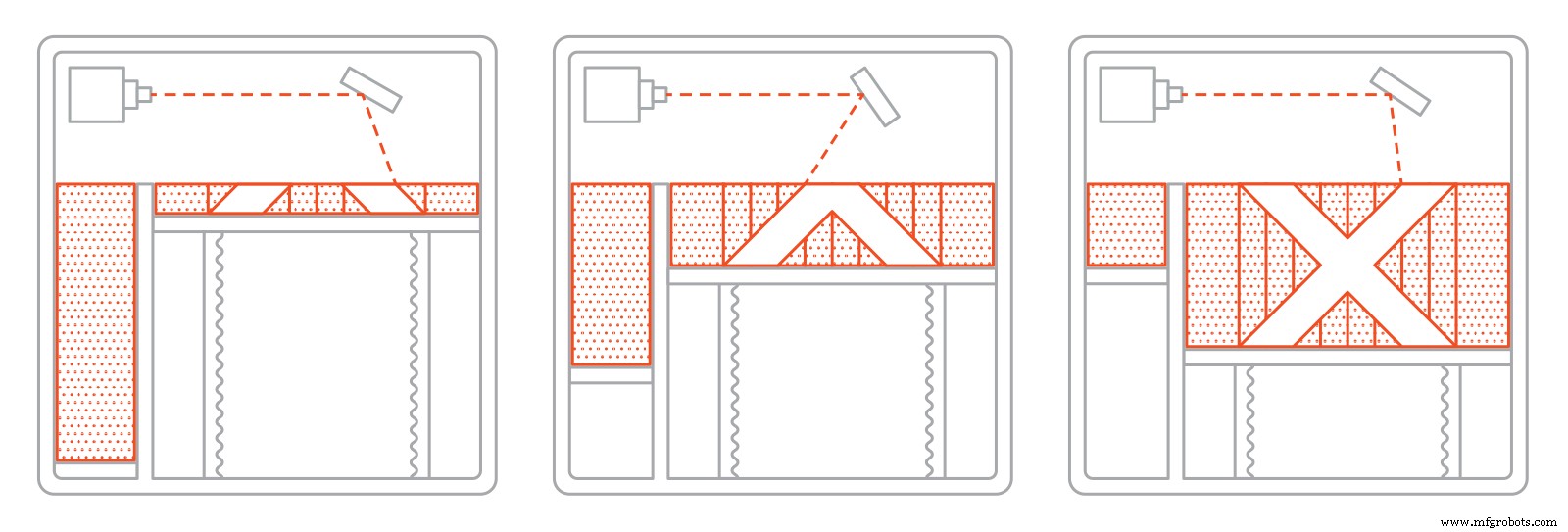

Estruturas de suporte são sempre necessárias na impressão de metais, devido à temperatura de processamento muito alta e geralmente são construídas usando um padrão de treliça.

O suporte na impressão 3D de metal atende a 3 funções diferentes:

- Eles oferecem uma plataforma adequada para a próxima camada a ser construída.

- Eles ancoram a peça à placa de construção e evitam empenamento.

- Eles agem como um dissipador de calor retirando o calor da peça e permitindo que ela esfrie a uma taxa mais controlada.

As peças geralmente são orientadas em um ângulo para minimizar a probabilidade de empenamento e maximizar a resistência da peça em direções críticas. No entanto, isso aumentará a quantidade de suporte necessário, o tempo de construção, o desperdício de material e (em última análise) o custo total.

A distorção também pode ser minimizada usando padrões de varredura aleatórios . Essa estratégia de varredura evita o acúmulo de tensões residuais em qualquer direção específica e adiciona uma textura de superfície característica à peça.

Como o custo da impressão em metal é muito alto, muitas vezes são usadas simulações para prever o comportamento da peça durante o processamento. Algoritmos de otimização de topologia também são usados não apenas para maximizar o desempenho mecânico e criar peças leves, mas também para minimizar a necessidade de estrutura de suporte e a probabilidade de empenamento.

Seções ocas e estruturas leves

Ao contrário dos processos de fusão em leito de pó de polímero como SLS, grandes seções ocas não são comumente usados na impressão de metal, pois as estruturas de suporte não podem ser facilmente removidas.

Para canais internos maiores que Ø 8 mm, recomenda-se a utilização de seções transversais diamantadas ou em gota em vez de circulares, pois não requerem estruturas de suporte. Mais diretrizes de design sobre SLM e DMLS podem ser encontradas neste artigo.

Como alternativa às seções ocas, as peças podem ser projetadas com pele e núcleos. A pele e os núcleos são processados usando diferentes potências de laser e velocidade de varredura, resultando em diferentes propriedades do material. O uso de pele e núcleos é muito útil na fabricação de peças com grande seção sólida, pois reduzem significativamente o tempo de impressão e a probabilidade de empenamento e produzem peças com alta estabilidade e excelente qualidade de superfície.

Usando uma estrutura de treliça também é uma estratégia comum na impressão 3D de metal para reduzir o peso de uma peça. Os algoritmos de otimização de topologia também podem ajudar no design de forma orgânica leve .

Materiais comuns de SLM e DMLS

SLM e DMLS podem produzir peças de uma grande variedade de metais e ligas metálicas, incluindo alumínio, aço inoxidável, titânio, cromo cobalto e inconel. Esses materiais cobrem as necessidades da maioria das aplicações industriais, desde aeroespacial até médica. Metais preciosos, como ouro, platina, paládio e prata também podem ser processados, mas suas aplicações são marginais e principalmente limitadas à fabricação de joias.

O custo do pó de metal é muito alto. Por exemplo, um quilo de pó de aço inoxidável 316L custa aproximadamente US$ 350 - US$ 450. Por esse motivo, minimizar o volume de peças e a necessidade de suporte é fundamental para manter o custo o mais baixo possível.

Um ponto forte da impressão 3D de metal é sua compatibilidade com materiais de alta resistência, como superligas de níquel ou cromo-cobalto, que são muito difíceis de processar com métodos tradicionais de fabricação. Significativa economia de custo e tempo pode ser feito, usando impressão 3D de metal para criar uma peça em forma de rede que pode ser posteriormente pós-processada para um acabamento de superfície muito alto.

| Material | |

|---|---|

| Ligas de alumínio | Boas propriedades mecânicas e térmicas Baixa densidade Boa condutividade elétrica Dureza baixa |

| Aço inoxidável e aço ferramenta | Alta resistência ao desgaste Grande dureza Boa ductilidade e soldabilidade |

| Ligas de titânio | Resistência à corrosão Excelente relação força/peso Baixa expansão térmica Biocompatível |

| Superligas de cobalto-cromo | Excelente resistência ao desgaste e à corrosão Excelentes propriedades em temperaturas elevadas Dureza muito alta Biocompatível |

| Superligas de níquel (Inconel) | Excelentes propriedades mecânicas Alta resistência à corrosão Resistente a temperaturas de até 1200 o C Usado em ambientes extremos |

| Metais preciosos | Usado na fabricação de joias Não amplamente disponível |

Compare os custos da impressão 3D em metal

Obter Cotação Imediata

Pós-processamento

Várias técnicas de pós-processamento são usadas para melhorar as propriedades mecânicas, precisão e aparência das peças metálicas impressas.

As etapas obrigatórias de pós-processamento incluem a remoção do pó solto e das estruturas de suporte, enquanto o tratamento térmico (recozimento térmico) é comumente usado para aliviar as tensões residuais e melhorar as propriedades mecânicas da peça.

A usinagem CNC pode ser empregada para recursos dimensionalmente cruciais (como furos ou roscas). Jateamento de mídia, chapeamento de metal, polimento e microusinagem podem melhorar a qualidade da superfície e a resistência à fadiga de uma peça metálica impressa.

Saiba mais sobre usinagem CNC

Baixe o guia de design e fabricação

Benefícios e limitações da impressão 3D em metal

Aqui estão as principais vantagens e desvantagens dos processos de impressão 3D de metal:

Os processos de impressão 3D de metal podem ser usados para fabricar peças complexas e sob medida com geometrias que os métodos tradicionais de fabricação não conseguem produzir.

As peças de metal impressas em 3D podem ser otimizadas topologicamente para maximizar seu desempenho, minimizando seu peso e o número total de componentes em uma montagem.

As peças metálicas impressas em 3D têm excelentes propriedades físicas e a gama de materiais disponíveis inclui materiais difíceis de processar, como superligas metálicas.

Os custos de material e fabricação relacionados à impressão 3D de metal são altos, portanto, essas tecnologias não são adequadas para peças que podem ser facilmente fabricadas com métodos tradicionais.

O tamanho de construção dos sistemas de impressão 3D de metal é limitado, pois são necessárias condições de fabricação precisas e controle de processo.

Projetos já existentes podem não ser adequados para impressão 3D em metal e podem precisar ser alterados.

Diretrizes detalhadas de design para impressão 3D de metal são fornecidas neste artigo da Base de Conhecimento. As principais características dos sistemas SLM e DMLS estão resumidas na tabela abaixo:

| Impressão 3D de metal (SLM / DMLS) | |

|---|---|

| Materiais | Metais e ligas metálicas (alumínio, aço, titânio, etc.) |

| Precisão dimensional | ± 0,1 mm |

| Tamanho de compilação típico | 250 x 150 x 150 mm (até 500 x 280 x 360 mm) |

| Espessura de camada comum | 20 – 50 μm |

| Suporte | Sempre necessário |

Regras gerais

- A impressão 3D de metal é mais adequada para peças complexas e personalizadas que são difíceis ou muito caras de fabricar com métodos tradicionais.

- Minimizar a necessidade de estruturas de suporte reduzirá bastante o custo de impressão em metal.

- A otimização da topologia é essencial para maximizar os benefícios adicionais do uso da impressão em metal.

- As peças metálicas impressas em 3D têm excelentes propriedades mecânicas e podem ser fabricadas a partir de uma ampla gama de materiais de engenharia, incluindo superligas metálicas.

Aprenda a diferença entre impressão 3D em metal e CNC

Baixe nosso guia sobre produção de peças metálicas

impressao 3D

- Pós de metal refratário VS Tecnologia de impressão 3D

- Uma introdução à passivação na usinagem

- Microfabricação 3D:Uma Introdução à Impressão 3D Micro-dimensionada

- Uma introdução à fabricação de metal

- Uma introdução à sinterização a laser de metal direto

- Uma introdução à impressão 3D com plásticos

- Uma introdução à impressão 3D para fundição em areia

- Uma introdução ao derretimento por feixe de elétrons

- Impressão 3D com resinas:uma introdução

- 5 casos de uso inovadores para impressão 3D de metal