Suportes em impressão 3D:uma visão geral da tecnologia

Introdução

Como as peças impressas em 3D são construídas camada por camada, é necessária uma camada anterior para construir. Dependendo da tecnologia de impressão 3D específica e da complexidade do modelo 3D, isso pode significar que uma impressão 3D requer estruturas de suporte.

Ao considerar com qual tecnologia imprimir um modelo 3D, é importante considerar as estruturas de suporte e como elas podem afetar o resultado final. As estruturas de suporte terão impacto no acabamento da superfície, pois exigem trabalho de pós-processamento para remover, resultando em manchas ou rugosidade da superfície.

Este artigo discute os suportes, como os suportes são implementados para cada tecnologia de impressão 3D e como o uso de suportes pode impactar o processo de tomada de decisão do projeto.

Suporte em FDM

O Fused Deposition Modeling (FDM) faz a extrusão de um filamento fundido em uma superfície de construção ao longo de um caminho predeterminado. À medida que o material é extrudado, ele esfria, formando uma superfície sólida que fornece a base para a próxima camada de material a ser construída. Isso é repetido camada por camada até que o objeto seja concluído.

Quando o suporte é necessário no FDM?

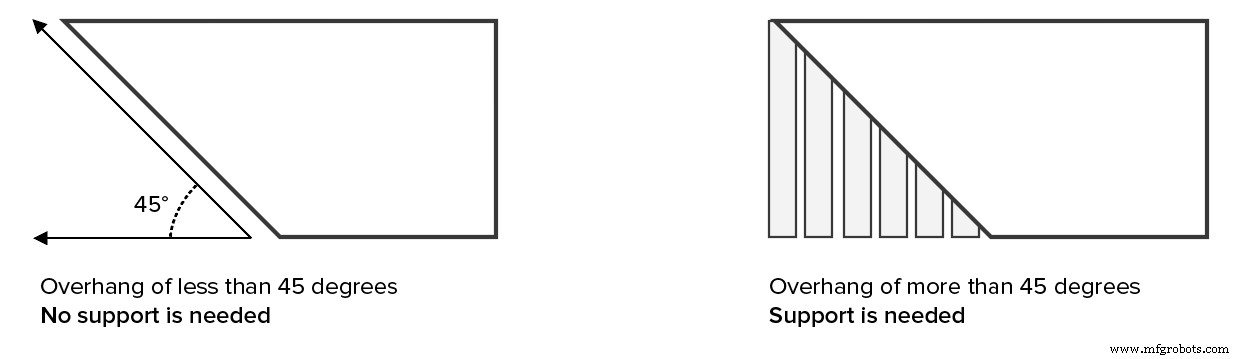

Com a impressão FDM, cada camada é impressa como um conjunto de fios de filamentos aquecidos que aderem aos fios abaixo e ao redor dela. Cada segmento é impresso ligeiramente deslocado de sua camada anterior. Isso permite que um modelo seja construído em ângulos de 45°, permitindo que as impressões se expandam além da largura da camada anterior.

Quando um recurso é impresso com uma saliência além de 45°, ele pode ceder e requer material de suporte abaixo dele para segurá-lo. Mais informações sobre saliências e FDM podem ser encontradas aqui.

Bridging vs suporte

Há uma exceção a esta regra:

O material quente pode ser esticado em distâncias curtas entre dois pontos em um método conhecido como ponte. A ponte permite que o material seja impresso sem suporte e com queda mínima. Se uma ponte tiver mais de 5 mm de comprimento, geralmente é necessário um suporte para dar um acabamento superficial preciso.

Mais informações sobre ponte e FDM podem ser encontradas aqui.

O ABC (ou YHTs) do suporte ao FDM

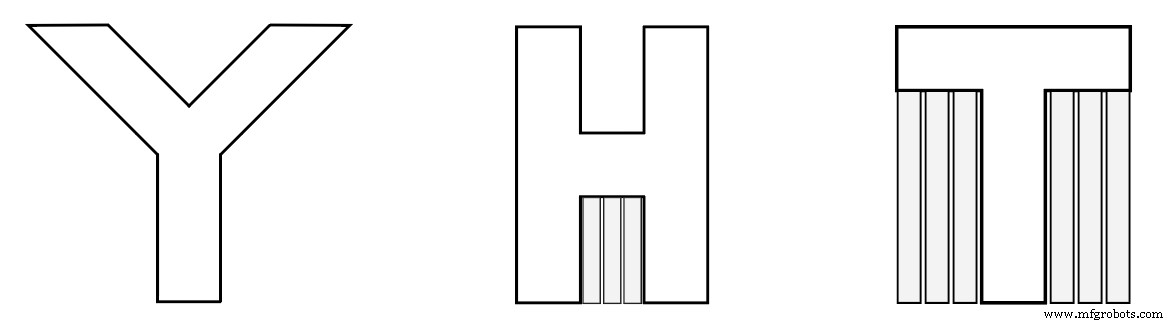

Considere as letras Y, H e T e um conjunto de modelos 3D associados.

- Os braços de um modelo da letra Y podem ser impressos facilmente. Mesmo que os braços de Y estejam estendidos, porque se estendem a 45 graus ou menos, eles não precisam de apoio.

- A letra H é um pouco mais complicada, mas se a ponte central tiver menos de 5mm, pode ser impressa sem suporte ou qualquer flacidez. Mais de 5mm e suporte será necessário. Para este exemplo, a ponte central tem mais de 5 mm e é necessário suporte.

- A letra T requer suporte para os braços da letra. Não há nada para os braços externos serem impressos e o material simplesmente cairá sem suporte.

A imagem abaixo ilustra o YHT com o material de suporte mostrado em cinza claro.

Aqui está como os YHTs ficam quando impressos. A imagem abaixo mostra agora o resultado do T impresso sem suporte. A superfície tem flacidez significativa e exigirá uma grande quantidade de pós-processamento para limpar.

A desvantagem do material de apoio ao FDM

Uma das limitações do uso do suporte na impressão FDM é que o pós-processamento sempre é necessário, resultando em marcas ou danos na superfície em contato com o suporte.

Outra questão é que as camadas impressas no suporte serão menos perfeitas, pois o suporte será um pouco menos estacionário do que as camadas sólidas.

O suporte também pode ser difícil de remover de recursos pequenos e complexos sem quebrar o modelo.

Além disso, o suporte requer material de impressão adicional e, portanto, incorre em custos adicionais. O suporte também precisa ser removido, criando mais trabalho para o provedor de serviços de impressão 3D, o que também pode aumentar o custo total do trabalho de impressão.

Quanto suporte é necessário para minha impressão FDM?

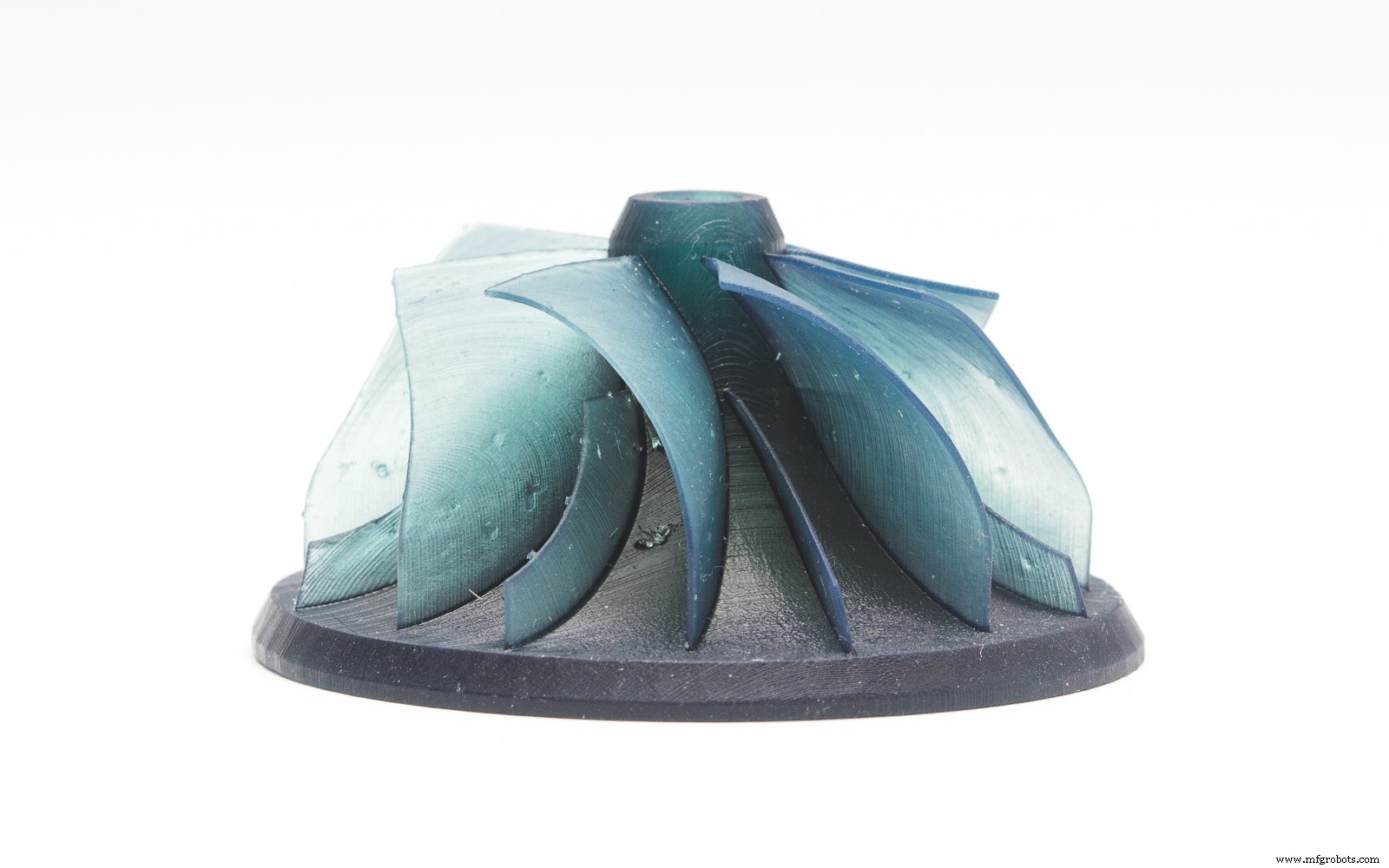

O exemplo de arco abaixo requer apenas uma quantidade limitada de suporte colocado no local correto para permitir que seja impresso com precisão.

A “Bola em um cubo” mostrada abaixo é um exemplo que requer uma grande quantidade de suporte.

A remoção do suporte neste exemplo é complexa e envolve a remoção de cada elemento de suporte com um alicate de bico fino enquanto se tenta limitar os danos às superfícies ao redor do suporte. Lixar ou alisar a superfície após a remoção do suporte também é muito difícil.

Sem material de suporte, este modelo simplesmente não pode ser impresso em FDM sem comprometer a qualidade e a precisão. Neste caso - apesar do custo acrescido e do tempo de impressão - o material de apoio adicional utilizado é essencial para poder concluir a impressão.

Dois tipos de suporte a FDM

Os métodos de impressão FDM utilizam dois tipos de suporte:

- A primeira, uma espécie de sanfona plana, ou treliça, é a mais comum e mais adequada para a maioria das impressões FDM.

- O outro tipo é um suporte 'tipo árvore' e é preferido por algumas impressoras. Este método de suporte é menos popular, porém tem menos contato com a superfície de impressão o que pode resultar em um melhor acabamento superficial pós-processamento.

O operador da impressora geralmente especifica o tipo de suporte que melhor se adapta à sua aplicação e, assim, minimiza o impacto estético em seu projeto.

Curioso sobre as opções de custo e material para FDM?

Obtenha cotação instantâneaVeja todos os materiais FDM

Suporte dissolúvel

Em impressoras finamente ajustadas com duas cabeças de impressão, o material de suporte pode ser impresso com um material solúvel que não se desprende da peça, mas se dissolve em uma solução química que não afeta o material principal do modelo impresso.

Isso resultará em um melhor acabamento superficial onde o suporte está em contato com o material principal, mas pode ser uma solução cara e demorada.

Um exemplo disso é a máquina Ultimaker 3, que utiliza suporte impresso em PVA que é facilmente dissolvido após a impressão. Todas as máquinas industriais FDM usam suporte dissolúvel.

Estruturas de suporte a SLA e DLP

A estereolitografia (SLA) e o processamento digital de luz (DLP) criam objetos impressos em 3D a partir de uma resina líquida (fotopolímero) usando uma fonte de luz para solidificar o material líquido.

Dependendo do tipo exato de impressora, isso significa que o modelo é retirado de uma cuba contendo material líquido à medida que é solidificado por uma fonte de luz através de uma janela translúcida na parte inferior (bottom-up), ou é submerso no líquido como a camada superior é tratada por uma fonte de luz de cima (top-down).

Quando o suporte é necessário em SLA e DLP?

Para garantir que as impressões aderem à plataforma de impressão e não flutuem na cuba, as impressoras SLA e DLP exigem o uso de suportes em quase todos os casos.

As estruturas de suporte dessas impressoras parecem nervuras finas, com apenas pequenas pontas tocando o modelo para economizar material e tempo de impressão. O número de suportes, sua localização, onde tocam o modelo e a estrutura são calculados pelo software e dependem da forma, orientação e peso da peça a ser impressa.

SLA e DLP são algumas das tecnologias mais precisas, capazes de imprimir até os menores e mais complexos objetos com detalhes precisos. Com pós-processamento adequado, o uso de suportes não afeta a qualidade da impressão.

Removendo material de suporte de impressões de SLA e DLP

Primeiro, o álcool isopropílico (IPA) é usado para lavar a resina líquida das peças concluídas. As estruturas de suporte podem ser quebradas da superfície do modelo ou removidas com um alicate. Os pontos onde o suporte estava em contato com o objeto são então lixados para remover quaisquer marcas remanescentes.

Considerações de design para suporte em SLA e DLP

A orientação da peça desempenha um papel crucial na localização do suporte para impressão SLA e DLP. Ao reorientar uma peça, a quantidade de suporte (e, portanto, o custo da impressão) pode ser drasticamente reduzida.

A orientação também desempenha um papel importante na localização do apoio. Se a aparência estética de uma superfície em um componente é primordial, orientar a peça para que haja pouco ou nenhum suporte em contato com essa área também pode ser uma opção.

Para impressões complexas com uma grande quantidade de detalhes e muitos recursos finos ou intrincados, dividir a impressão em seções separadas e depois montá-las (por meio de conexões de encaixe, peças de bloqueio ou adesivos) também pode melhorar a qualidade e a aparência da impressão.

Curioso sobre o custo e as opções de materiais disponíveis de SLA/DLP?

Obtenha cotação instantâneaVeja todos os materiais de SLA

Estruturas de suporte do Material Jetting

As tecnologias de Material Jetting (Stratasys PolyJet e 3D Systems MultiJet Modeling) são semelhantes à impressão a jato de tinta, mas em vez de esguichar gotas de tinta no papel, essas impressoras 3D injetam camadas de fotopolímero líquido em uma bandeja de construção e as curam instantaneamente usando luz UV.

Quando o suporte é necessário no Material Jetting?

Estas impressoras requerem a utilização de material de apoio em todos os casos em que haja peças em balanço, independentemente do ângulo. Os suportes são solúveis em água ou são removidos durante o pós-processamento usando alicates, jato de água, banho ultrassônico e jateamento.

Ao contrário do FDM, os suportes para essas tecnologias não prejudicam a aparência, a qualidade da superfície ou as propriedades técnicas das impressões. Após o pós-processamento adequado, é praticamente impossível distinguir as partes que foram cobertas com suporte do restante da impressão.

Considerações de design para suportes em Material Jetting

Devido às ferramentas elétricas (jato de água, jato de areia) usadas durante o pós-processamento, partes complexas do modelo podem ser danificadas ou dobradas. Certifique-se de seguir as regras do Material Jetting para evitar problemas. Se o seu modelo tiver peças complexas e fios finos, recomenda-se a impressão SLS.

Estruturas de suporte SLS

A Sinterização Seletiva a Laser (SLS) funde o material em pó em uma câmara usando um laser.

Para SLS não há necessidade de estruturas de suporte, pois o pó atua como suporte quando o objeto é construído camada por camada. Isso dá muita liberdade de design, mas também geralmente aumenta o custo e o tempo para imprimir uma peça. O SLS requer tempo para que a câmara de construção esfrie e a limpeza da impressão requer um processo de acabamento em várias etapas, incluindo a remoção do pó não fundido, normalmente com uma pistola de ar.

Curioso sobre o custo e as opções de materiais disponíveis para SLS?

Obtenha cotação instantâneaVeja todos os materiais SLS

Estruturas de suporte de jato de pasta

O jato de aglutinante é semelhante ao SLS na maneira como a impressora usa camadas finas de material em pó para construir um objeto, mas em vez de usar um laser que sinteriza a camada, essas impressoras usam um agente de ligação extrudado de um bico para ligar o pó juntos.

Assim como no SLS, não há necessidade de estruturas de suporte, pois o pó atua como suporte quando o objeto é construído, mas a limpeza e o pós-processamento da impressão requerem um processo de acabamento em várias etapas, incluindo a remoção do pó não fundido, normalmente com uma pistola de ar.

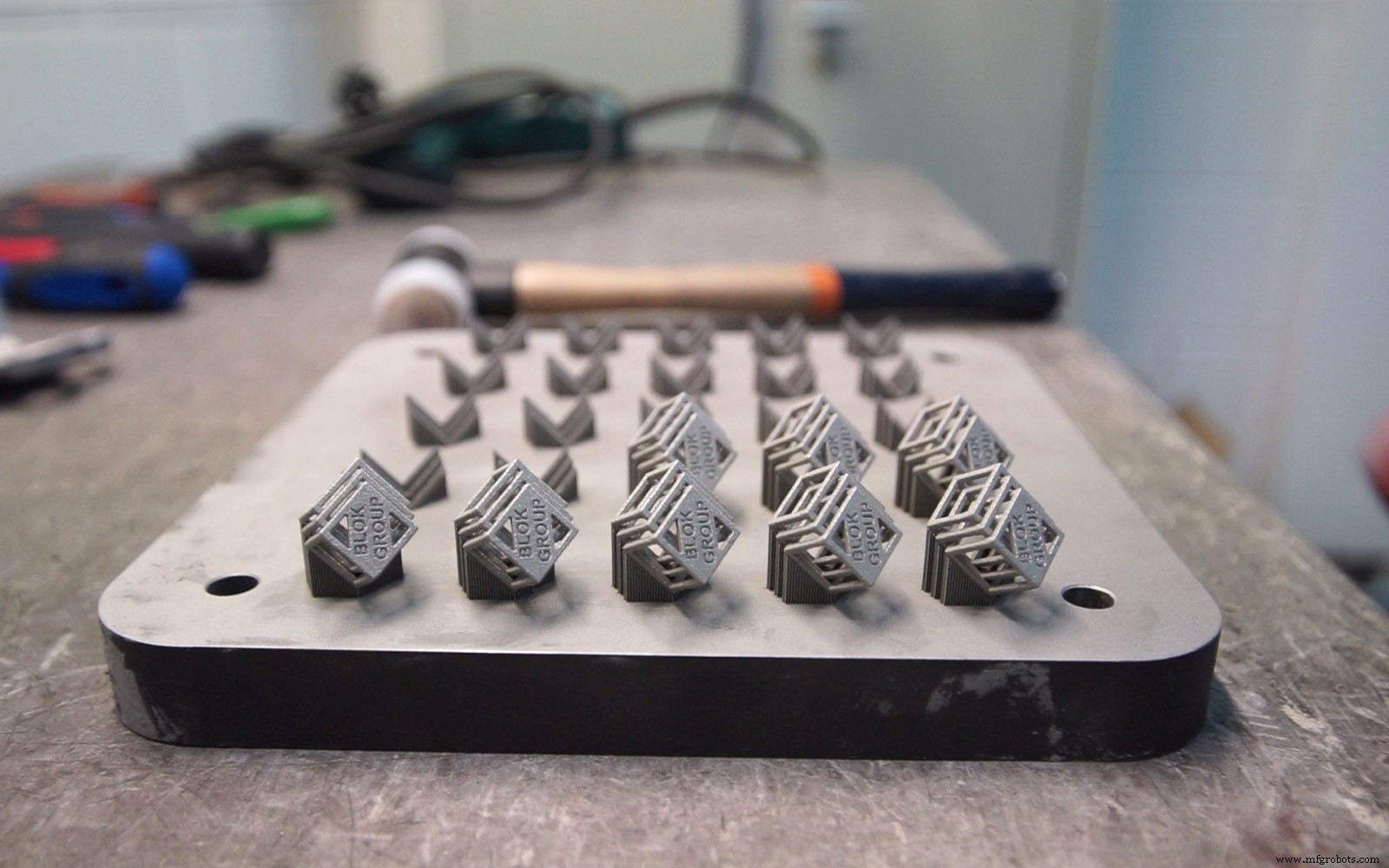

Estruturas de suporte para impressão em metal

As tecnologias de impressão em metal usam estruturas de suporte para manter os modelos fixos a uma placa de base durante o processo de construção em todos os casos, mas saliências com um ângulo superior a 35 graus podem ser construídas sem suporte. Quando os suportes são necessários, é importante garantir que eles sejam de fácil acesso ou não possam ser removidos durante o pós-processamento.

O uso de suportes não impacta de forma alguma na qualidade da impressão e, com o pós-processamento adequado, todas as marcas podem ser removidas do modelo impresso.

Curioso sobre o custo e as opções de materiais disponíveis para impressão em Metal 3D?

Obtenha orçamento instantâneoVeja todos os materiais de impressão 3D Metal

Regras gerais

- O suporte geralmente terá um impacto negativo na aparência de uma peça (com exceção do Material Jetting). O pós-processamento geralmente é necessário para melhorar o acabamento da superfície após a remoção do suporte.

- Quanto mais suporte for adicionado, mais complexo pode ser o design. A quantidade de suporte usada pode ser otimizada (orientação da peça, nível de precisão exigido, etc.) para reduzir o custo e o tempo de impressão.

- A tabela abaixo resume se o suporte é necessário para cada uma das tecnologias de impressão 3D:

| Tecnologia de impressão | Suporte necessário |

|---|---|

| FDM | Depende da geometria do modelo |

| SLA e DLP | Sempre necessário |

| Jato de material | Sempre, mas solúvel |

| SLS | Nunca |

| Jato de ligante | Nunca |

| Impressão em metal | Sempre |

impressao 3D

- Aplicações da tecnologia de impressão Titanium Alloy 3D

- Python - Visão geral

- Visão geral da impressão 3D biocompatível

- Visão geral das opções de impressão 3D colorida

- Visão geral da tecnologia:quando você deve realmente optar pela impressão 3D de metal

- Impressão 3D Polyjet:visão geral da tecnologia

- Impressão 3D de modelagem de deposição fundida (FDM):visão geral da tecnologia

- Impressão 3D Carbon DLS:visão geral da tecnologia

- Impressão 3D de sinterização direta de metal a laser (DMLS):visão geral da tecnologia

- Impressão 3D de estereolitografia (SLA):visão geral da tecnologia