Por que a metrologia óptica está em movimento

Recentemente, o poder da metrologia óptica combinado com a automação foi reconhecido. O que torna a automação das operações de metrologia tão importante?

Mover a metrologia para o processo, em vez de mantê-la apenas no laboratório de qualidade, aumentará a qualidade geral e tornará a automação da própria fabricação mais eficiente”, disse Robert Wasilesky, da Carl Zeiss Industrial Metrology LLC (Brighton, MI). “A fabricação otimizada para metrologia [MOM] é definitivamente uma tendência que estamos vendo.” Ele teve o cuidado de observar que a metrologia não permite a fabricação – funciona bem agora – mas a otimiza para funcionar ainda melhor.

A metrologia óptica em suas diversas formas costuma ser o melhor método para aprimorar a automação, segundo ele, devido à sua velocidade em relação a outros métodos. Outras vantagens dos métodos ópticos incluem sua capacidade de medir sem marcar ou deformar superfícies delicadas, como chapas metálicas de autocorpos, peças compostas ou implantes cirúrgicos delicados. Outro exemplo é usar dispositivos de metrologia para mover robôs com precisão, aumentando sua precisão de localização de alguns milímetros para 100 μm ou melhor.

Expandir o MOM, disse Wasilesky, significa expandir a educação do cliente. Os engenheiros de manufatura de hoje podem não estar cientes do quanto sua oficina poderia ser mais otimizada.

“Acho que há um potencial para aumentar a eficiência da fabricação, especialmente no setor automotivo, comparativamente aos trancos e barrancos por meio da fabricação otimizada de metrologia”, disse ele. O conceito deve estar chegando aos fabricantes, e Wasilesky observou que o lado de automação do mercado de metrologia está crescendo perto de 20% ao ano, enquanto o restante do mercado relacionado à qualidade está crescendo cerca de 6%. Ele disse que isso se deve em grande parte à maior aceitação do cliente dos métodos de metrologia óptica em relação às sondas de contato, um sentimento compartilhado por outros em várias conversas. A tecnologia melhorou, há mais opções de métodos ópticos para escolher e o software de processamento hospedado em plataformas de computação cada vez mais rápidas melhorou drasticamente. “Embora os princípios sejam os mesmos, acabou de se tornar muito mais capaz”, disse ele.

Um bom exemplo dessa convergência de óptica mais rápida, melhores algoritmos e computação poderosa é o sensor óptico 3D em nuvem Zeiss AIMax. Classificado como um sistema de luz estruturado, conta com apenas um projetor e um sensor. Isso cria um cabeçote de detecção mais compacto, mas talvez o mais significativo seja que o sistema é programado para medir recursos rapidamente, normalmente em menos de 0,5 segundo - pense em furos, ranhuras, rebites ou pinos em T - de uma nuvem de pontos em vez de fornecendo a nuvem de pontos como resultado final. Isso cria um sistema ideal para inspeção em linha, especialmente para chapas metálicas automotivas e componentes BIW (Body in White). Wasilesky afirmou que o sistema, incluindo sensor e movimento robótico, poderia fornecer 300 μm ou mais de precisão de medição para Six Sigma.

A Zeiss também oferece soluções para medições próximas à linha, bem como substituições ópticas mais rápidas para CMMs no chão de fábrica para medições off-line que também estão próximas ao ponto de produção. O AIBox é um sistema tão completo destinado a obter níveis de precisão da CMM sem uma viagem a uma sala de qualidade. O AIBox é capaz de medir menos de 40 μm de erro esférico para o padrão VDI 2634 usando tanto um sistema de projeção digital de franjas quanto um dispositivo de fotogrametria padrão. É para peças grandes de até 2000 mm de tamanho e 1000 kg de peso padrão.

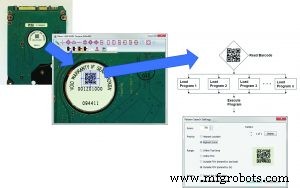

Automação e peças

Um dos dispositivos de metrologia óptica mais úteis para incorporação em um sistema automatizado são os sistemas de vídeo em mesas de movimento de precisão, como a série Nikon iNEXIV. Como o sistema de medição inclui uma câmera, ele se adapta facilmente às tarefas de visão, abrindo novas possibilidades, como leitura de códigos de barras ou códigos QR que são comuns em peças hoje, de acordo com Nate Frost, gerente de produto da Nikon Metrology (Brighton, MI). . “Também podemos ler dados de texto, seja um número de peça em uma peça ou em um papel impresso que possa acompanhar a peça.” Isso leva a automação para o próximo nível, porque ler um código de barras e identificar a peça significa que o dispositivo pode chamar o programa de medição correto e registrar automaticamente os resultados em um relatório para essa peça individual.

Isso pode ser especialmente útil à medida que a Fábrica Inteligente e a Internet Industrial das Coisas continuam a se desenvolver. “Essas não são tarefas de automação tradicionais”, disse Frost. “O carregamento automático de peças em um sistema de medição deve ser algo que qualquer fornecedor de metrologia possa acomodar. [A leitura do código de barras está] relacionada à tomada de decisões”, disse ele. Ele remove o fator humano enquanto aumenta a qualidade.

Um meio eficiente de criar um programa de peças é igualmente importante. Seguindo uma tendência comum na indústria, a criação de programas a partir da leitura offline de um modelo CAD está agora disponível no CMM-Manager 3.6 da Nikon. Esta é a versão mais recente do software de suporte para os sistemas de visão da Nikon. “O software anterior usava apenas um joystick para ensinar um programa”, disse Frost. “Isso é relativamente novo para programas de medição de vídeo.” Por quê? Porque, ao contrário da programação off-line de uma sonda de contato ou mesmo de um sensor de linha a laser, um programa de vídeo deve considerar iluminação, efeitos de borda, reflexos de superfícies reflexivas e outros efeitos exclusivos do vídeo. “As simulações podem ser executadas e os resultados das inspeções podem ser verificados em tempo real. De fato, quanto mais completo o modelo CAD, mais eficiente se torna o processo de inspeção”, disse Frost. “Com visão, laser de foco automático, indexador rotativo e entrada tátil, podemos até medir recursos e geometria que você não pode ver com um sistema de visão tradicional.”

Por que ele acha que há um impulso para a automação? “O denominador comum é que as empresas estão diminuindo sua equipe de trabalho e operações”, disse Frost. “Eles esperam que seus funcionários sejam mais flexíveis. Eles querem que eles possam operar uma fresadora CNC e um sistema de metrologia. Estamos vendo isso em todos os setores, mas principalmente em oficinas, onde os funcionários precisam ser um pau para toda obra”. Automatizar a metrologia tornará isso muito mais fácil.

Automotivo de alto volume

“A precisão e a velocidade das técnicas de medição óptica é o que a torna tão boa para a automação”, concordou Andreas Blind, vice-presidente de vendas, marketing e serviços da Jenoptik (Rochester Hills, MI). A Jenoptik fornece uma ampla gama de sensores de metrologia, principalmente, mas não exclusivamente, para controle em processo. Estes variam de medidores de ar e medidores de contato, bem como sensores ópticos avançados de alta velocidade. “Cada um tem seu lugar. As técnicas ópticas tendem a não funcionar bem em ambientes sujos ou oleosos, mas a óptica é muito mais flexível e é especialmente útil quando as peças não podem ser tocadas ou quando você precisa de velocidade”, disse ele.

A série de dispositivos Opticline da Jenoptik é um bom exemplo de uma técnica - um shadowgraph - embalado em um gabinete automatizado de alta velocidade para medição de eixos. Os sistemas Shadowgraph são ideais para medir peças rotativas, mesmo aquelas que não são axissimétricas, como árvores de cames e virabrequins. A empresa observa que existem mais de 2.500 sistemas Opticline instalados em todo o mundo, em uma variedade de tamanhos e capacidades para medir peças grandes ou pequenas. Por exemplo, há uma série de estações Opticline com interfaces de controle estatístico de processo (SPC) para monitoramento rápido usando o sistema SPC escolhido para essa fábrica. As precisões são relatadas como MPe e são tão boas quanto (1,5 +L/200) μm para medição de diâmetros com uma velocidade de medição tão rápida quanto 80 mm/s.

Outra função importante do controle óptico em processo é a detecção de falhas na superfície, de acordo com Blind. “Nossa tecnologia Optisense usa uma combinação de sensores exclusivos, iluminação, automação e software que nos ajudam a detectar até os menores defeitos em superfícies e peças”, disse ele. Detectar falhas de superfície nos orifícios dos cilindros do motor é especialmente importante com o foco atual na economia de combustível e nas emissões. O advento de furos pulverizados a plasma substituindo mangas de aço mais grossas e pesadas em blocos de alumínio torna a detecção de falhas na superfície especialmente importante. “Nossos sensores de furo da linha IPS estão disponíveis em diferentes tamanhos de furo, de 4 a 150 mm, dependendo do tipo de sensor que se usaria”, disse Blind. “Eles podem detectar falhas de até 30 μm e geralmente são automatizados, embora também estejam disponíveis em versões semiautomatizadas”, disse ele. Ele observou que a automação é especialmente importante para o setor automotivo. “Oitenta por cento dos nossos equipamentos estão atualmente indo para o setor automotivo”, disse ele.

Novos sensores, mais automação

Outra realidade desagradável para os fornecedores de metrologia é que as verificações de qualidade muitas vezes podem ser vistas como uma despesa, simplesmente como perda de tempo na produção. Isso é de acordo com Stefan Scherer, presidente e CEO da Alicona (Graz, Áustria). Ele disse que a metrologia pode agregar valor. “Se pudermos mostrar que eles podem adaptar seu processo de fabricação usando metrologia para melhorar proativamente a fabricação e torná-la mais flexível, achamos que isso fará uma grande diferença.” Ele acredita especialmente que os resultados da metrologia são vitais no crescente movimento Smart Manufacturing ou Industry 4.0. “Precisamos dar às máquinas um olho inteligente”, afirmou.

A Alicona é uma empresa inovadora, fundada em um princípio de metrologia relativamente novo que chama de Focus Variation. Essa técnica fornece dados de superfície de alta resolução usando profundidade de foco limitada, semelhante, mas mais avançada, do que imagens confocais ou seccionamento óptico, pois também fornece dados de cores. Ele mede a forma e a rugosidade da superfície e é especialmente útil em configurações de produção, de acordo com a empresa. “Nossa tecnologia é útil para medir pequenos recursos com alta precisão ou recursos relativamente pequenos, como micro ou fabricação de precisão, sempre que as tolerâncias estiverem na faixa de 20 μm ou menos”, disse Scherer. Para funcionar de maneira ideal, a Variação de Foco requer uma rugosidade superficial Ra de 9 nanômetros ou mais. A velocidade dos dados é de até 1,7 milhão de pontos por segundo.

Depois de obter sucesso na medição de preparações de arestas para ferramentas de corte, a empresa expandiu suas ofertas, automatizando seus sensores.

A automação é crucial para a visão de Scherer de um olho inteligente, e a empresa recorreu a robôs colaborativos, ou cobots, ao fazê-lo. Por que cobots? “Vemos uma mudança para maior precisão e, ao mesmo tempo, menos volume. Em épocas anteriores, um fabricante poderia fazer um milhão de peças. Hoje, eles podem fazer 50.000 de um tipo de peça e depois passar a produzir 75.000 de outro”, disse ele. Ele acredita que os cobots capacitam os trabalhadores nesses ambientes de fabricação flexíveis, tornando-os úteis e agregando valor. “Temos um cobot montado em uma plataforma móvel para levá-lo mais facilmente a um centro de usinagem”, disse ele. O usuário verifica alguns parâmetros-chave para configurar a máquina para fazer o próximo conjunto de números de peça e, em seguida, passa para a próxima tarefa.

As mais recentes ofertas da Alicona são dois novos produtos cobot para aplicações definidas, um para ferramentas redondas longas e outro para discos de turbina. A solução de ferramenta expande a experiência da Alicon em medição de preparação de bordas com medições de nove eixos em uma plataforma portátil com rodas.

Com a solução de disco Alicona, o braço do robô com sensor de medição acoplado é manipulado por um operador para a posição de superfície desejada. Duas alças com joystick integrado são montadas no sensor. Por meio de um aplicativo, um smartphone exibe a visualização ao vivo para posicionamento e medição precisos manuais ou automáticos.

Soluções padrão, automação flexível

Outra tendência comum é desenvolver uma solução de automação padrão em torno dos dispositivos de metrologia existentes. As empresas de metrologia agora estão oferecendo soluções padrão que integram robôs, gabinetes e acessórios. Geralmente voltados para uma classe de problemas, eles podem ser adaptados para atender aos requisitos de produtividade e tolerância de um fabricante.

Em 2014, a Hexagon Manufacturing Intelligence (North Kingston, RI), introduziu o 360 Smart Inline Measurement System, ou 360 SIMS, usando seus dispositivos de luz estruturada WLS (white light scanner). De acordo com a Hexagon, um sistema em linha construído em torno de um WLS é ideal para a produção de carrocerias automotivas em branco porque o WLS é relativamente insensível à vibração próxima – ele coleta dados em milissegundos. Tornando-o ainda mais rápido, o 360 SIMS coleta apenas recursos selecionados, como gap-and-flush ou furos, de acordo com Amir Grinboim, gerente de produto da Hexagon.

A Hexagon agora adicionou a essa oferta em linha a Célula de Medição Flexível 360, ou 360 FMC, introduzida pela primeira vez em setembro de 2016. “Uma solução pronta para uso é poderosa e econômica quando se trata de instalação, integração e incorporação de protocolos de segurança ”, disse Grinboim. “Isso reduz o custo geral de engenharia e design para fazer isso uma vez.” Os protocolos de segurança do 360 FMC atendem ao padrão ANSI RIA 15.06-2012. Os tamanhos das peças podem variar até 2,2 m de comprimento e pesar até 1500 kg.

A configuração básica do 360 FMC é um gabinete equipado com um único robô FANUC M-710iC/50 que monta um sensor Hexagon WLS400A, acionado pelo pacote de software CoreView. Ele mede peças fixadas em um, dois ou três toca-discos separados, dependendo da configuração escolhida. “Uma solução modular e flexível permitirá que nossos clientes usem a célula não apenas para metrologia, mas também para lidar com o rendimento”, explicou Grinboim. “Queríamos que ele se adaptasse às mudanças nas condições ao longo de todo o ciclo de vida de fabricação.” Os clientes podem adicionar ou reduzir o número de toca-discos sem um grande redesenho ou esforço de reintegração, de acordo com Grinboim. “Adicionar – ou remover – toca-discos é plug-and-play.”

O 360 FMC não precisa de alvos de referência na peça, contando com o movimento do robô com programas de compensação. “Ele mede com uma precisão de 100–150 μm, com base no tipo de recurso, que é adequado para aplicações típicas de chapas metálicas automotivas”, disse Grinboim.

Sistema de controle de automação

- A importância da proteção do circuito no projeto do sistema de distribuição elétrica

- Por que é a hora certa de mudar para operações proativas

- Sistema de metrologia robótica automatiza o processo de medição

- 5 Ws da tela Braille portátil

- Por que a indústria manufatureira dos EUA está passando por uma recessão

- As 5 ferramentas que fazem o Lean Manufacturing prosperar

- WEF:Por que os cobots são o futuro da manufatura

- O elemento humano da automação

- O que é o sistema americano de fabricação?

- A próxima dimensão dos aplicativos mão-olho – Motion