Sistemas de paletes lineares:caminho direto para a lucratividade?

Software aprimorado dá um grande impulso aos sistemas de paletes lineares

Adam Hansel, diretor de sistemas e vendas da DMG Mori (Hoffman Estates, IL) resume perfeitamente:“Entre em qualquer loja. Pergunte se eles querem automatizar. A resposta é sim. 100%.” Mas que tipo de automação? E quais máquinas e processos? Para uma grande variedade de empresas, a resposta lógica é um sistema de paletes lineares que integra várias máquinas de corte de metal e possivelmente operações adicionais. Por outro lado, “lógico” nem sempre significa “fácil” ou “sem preocupações”.

Não confunda FMS com sistemas de paletes

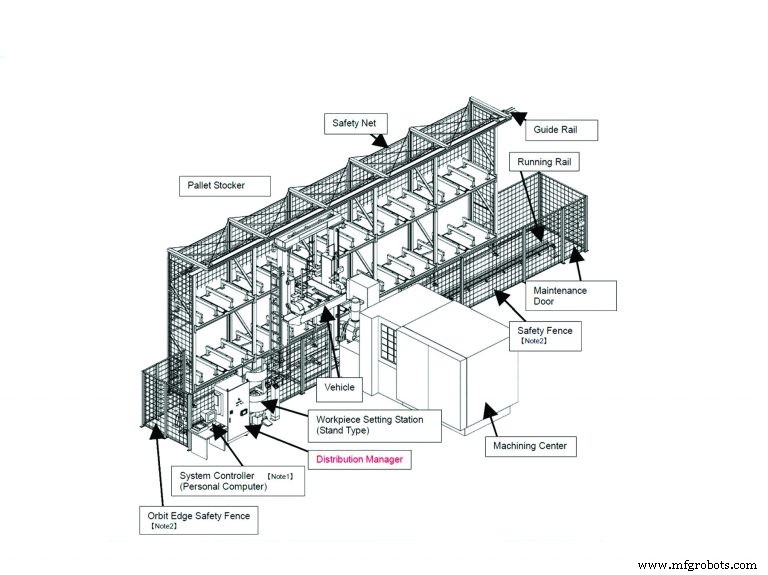

Um sistema básico de paletes lineares, também conhecido como sistema de fabricação flexível (FMS), automatiza a carga e descarga de um ou mais centros de usinagem com peças de um local de armazenamento central. As peças de trabalho viajam em um trilho reto, transportadas por um veículo com eixos de movimento adicionais que permitem mover o trabalho para dentro de uma máquina e para sua mesa e novamente quando terminar. Os operadores configuram os trabalhos em uma estação central, não nas máquinas individuais, e um computador central controla a distribuição e a execução do trabalho.

Na configuração mais comum, as peças de trabalho são aparafusadas a acessórios, que por sua vez são aparafusados a paletes uniformes. Isso maximiza a flexibilidade do sistema, pois qualquer trabalho pode ir para qualquer máquina a qualquer momento, desde que a máquina esteja configurada para esse palete padrão. Outra característica importante dos sistemas de paletes lineares é a capacidade de expandi-los após a instalação inicial para incluir máquinas-ferramentas adicionais, mais armazenamento e até mesmo operações não usinadas, como inspeção. Alguns sistemas possuem 10 ou mais centros de usinagem e dezenas de prateleiras de paletes empilhadas em três níveis.

Assim, um sistema de paletes linear difere de um sistema de pool de paletes, o último dos quais pode ser pensado como uma “extensão não inteligente da máquina”, como Bob Baldizzi, especialista em sistemas e máquinas grandes, Doosan Machine Tools America, (Pine Brook, NJ) explicou. “Em um sistema de pool de paletes, um software adicional na própria máquina executa o sistema. Normalmente, você está limitado a informar ao software qual programa está associado a qual palete no pool e a sequência em que deseja que esses paletes passem pela máquina. É isso. Não há programação de produção. Sem gerenciamento de dados. Nenhum relatório. É apenas uma extensão maior do sistema de paletes para a máquina.” Os sistemas de pool de paletes são geralmente arranjos circulares, embora possam ser lineares, aumentando a possível confusão.

“Os sistemas de pool de paletes que vi normalmente têm a mesma peça em todos os cinco ou seis paletes”, disse David Suica, presidente da Fastems LLC (West Chester, OH). “Se você deseja trocar peças, geralmente precisa trocar as ferramentas dentro da máquina, o programa de peças e quaisquer deslocamentos necessários para cada peça. As piscinas de paletes são boas para uma série da mesma peça. Mas se você quiser fazer exatamente o que precisa nas quantidades que pode vender, um sistema linear de paletes geralmente é a melhor maneira de fazer isso.”

Utilização do fuso acima de 90%

As situações diferem, mas parece que nenhuma oficina atinge mais de 50–60% de utilização do fuso sem um FMS, enquanto qualquer pessoa que use um corretamente verá taxas de 90% ou mais. E em alguns casos a disparidade é ainda maior. Hansel disse que “a utilização do fuso é provavelmente 30% ou menos na maioria dos casos se eles tiverem uma mistura de máquinas que estão sendo alimentadas manualmente. É simplesmente impossível fazer trocas de peças de trabalho, trocas de acessórios e agendar muitos recursos de forma eficiente em uma prancheta.” Como explicou Suica, “A maior parte do tempo de inatividade de uma máquina é causada por humanos... esperando por uma ferramenta... descobrindo o programa... perfurando manualmente os offsets da ferramenta. Uma vez que essa hora de configuração é gasta, você nunca a recupera para produção.”

Isso aponta para a maior e mais significativa melhoria nos sistemas de paletes lineares nos últimos anos:o software. De uma forma ou de outra, todos os provedores de FMS oferecem software de planejamento de capacidade que possibilita maximizar o rendimento do sistema. Hansel descreveu um cenário típico:“Digamos que você tenha várias máquinas, 180 ferramentas em cada magazine, 24 acessórios e certos trabalhos que precisam sair para cumprir seus contratos. Você define parâmetros como a prioridade dos trabalhos e os números que você precisa em determinados momentos. Ou diga que você está construindo um carro. Você não produziria dois eixos e três rodas. Você precisaria de quatro rodas. Assim, você pode dizer ao software para produzir tamanhos de lote. Em ambos os casos, o software calcula automaticamente como usar seus recursos corretamente para obter a produção que você precisa. Se você planejar adequadamente e preparar acessórios e ferramentas e, em seguida, deixar o software fazer o trabalho para você, uma taxa de execução de 90 a 95% é completamente alcançável.”

Bom para Job Shops... e muito mais

Quem se beneficia de um FMS? Qualquer um, desde uma pequena oficina até uma operação que produza 100.000 ou mais peças, em algumas situações. John Einberger, gerente de linha de produtos da Makino Inc. (Mason, OH) disse:“O ponto ideal para essa tecnologia é alguém que tem uma variedade de produtos para executar, em uma ordem um tanto aleatória, com tiragens de produção relativamente curtas. Ao fazer a preparação do trabalho do centro de usinagem, você aumenta a utilização do fuso.

“Mas também há pedidos para maiores volumes de produção entre as pessoas que têm produção sazonal”, continuou ele. “Por exemplo, digamos que eles fazem 80.000 de algo por ano, mas eles fazem apenas por três meses, e então eles executam uma variante ou algo diferente pelos próximos quatro meses. A indústria do trem de força para veículos recreativos se encaixa nesse tipo de esquema de produção. Durante o período de entressafra, eles estão fazendo o que precisam durante a temporada, como motores de barco quando os snowmobiles estão vendendo e motores de snowmobile quando os barcos estão vendendo. Nosso FMS tem sido uma ferramenta muito útil para os clientes nessas situações de alto volume.”

Hansel acrescentou que “é muito comum que as pessoas que executam apenas cinco ou seis números de peças diferentes os coloquem em um sistema de paletes lineares. Isso porque você tem muita redundância em tal sistema. Os horizontais normalmente têm grandes magazines de ferramentas que permitem que você coloque ferramentas redundantes no magazine para executar turnos mais longos. Se a ferramenta quebrar ou se desgastar, você pode simplesmente ir para a próxima.” Por outro lado, o pessoal da Liebherr (Saline, MI) apontou que as células de manuseio de paletes são mais econômicas quando o tempo de ciclo para todas as peças em um determinado palete totaliza mais de cinco minutos. Caso contrário, você perderia tempo esperando o veículo trocar o palete.

Para dar uma ideia de como esses sistemas se tornaram populares, Einberger disse que Makino instalou 575 de seus sistemas de paletes lineares nos últimos 20 anos apenas na América do Norte.

Não apenas para horizontais

Tradicionalmente, os sistemas lineares de paletes geralmente conectam centros de usinagem horizontais, porque “uma máquina horizontal quase sempre vem com um trocador de paletes”, explica Baldizzi da Doosan. “Você sempre tem um segundo palete em uma área de estação de carga que – em um ambiente autônomo – o operador usa para carregar e descarregar peças enquanto a máquina está funcionando. Isso é um benefício em um FMS porque o guindaste pode carregar e descarregar da área da estação de carga sem interromper o ciclo de usinagem. Um centro de usinagem vertical típico não tem isso, nem a maioria das máquinas de cinco eixos, embora fabricantes como a Doosan estejam agora equipando máquinas de cinco eixos com trocadores de paletes que podem ser conectados a um FMS.”

Além de misturar tipos de centros de usinagem, também é possível integrar outras funções em um FMS. Você também pode integrar máquinas de diferentes fabricantes, embora nesse caso seja melhor trabalhar com uma empresa de automação “agnóstica” como a Fastems:“Podemos ter uma máquina da Marca X para uma operação de desbaste, uma máquina da Marca Y para uma tolerância apertada aplicação, um Zoller com offsets automáticos de ferramentas gravando em um chip, uma CMM, uma estação de lavagem e um sistema de rebarbação, todos totalmente integrados”, disse Suica. “Nosso software gerenciaria automaticamente os deslocamentos da ferramenta e os dados de inspeção.”

Algumas dessas opções exigem um robô em uma ou mais estações, ou a substituição do tradicional veículo FMS por um robô sobre trilhos. Einberger disse que Makino oferece o último híbrido “como resposta a alguns requisitos, principalmente na área estrutural aeroespacial. Alguns desses clientes desejam carregar peças automaticamente em uma máquina usando um robô em um trilho porque querem a vantagem de poder começar carregando a peça em uma superfície plana e, em seguida, pegar o acessório e carregá-lo em um centro de usinagem horizontal.

“Esta abordagem também é muito vantajosa em peças de múltiplas operações onde a primeira operação pode ser uma operação de quatro eixos e a segunda operação é uma operação de cinco eixos dentro do mesmo centro de usinagem”, continuou ele. “Assim, o palete um no centro de usinagem seria uma lápide de quatro eixos que aceita a peça em uma subplaca, enquanto o segundo palete no mesmo centro de usinagem estaria em uma mesa de quinto eixo que aceita a mesma peça na mesma subplaca para uma operação subsequente de cinco eixos. Os sistemas de robôs sobre trilhos preenchem a lacuna entre um FMS de manuseio de paletes e um robô de manuseio de peças discreto.”

Por outro lado, Baldizzi advertiu que obter um tipo de flexibilidade faz com que você perca outro. “Começamos a ver a demanda para se adaptar a diferentes paletes, como realizar algumas funções em uma máquina horizontal e outras em uma máquina de cinco eixos com capacidade de giro, exigindo um palete diferente. A vantagem é que você pode colocar todas essas máquinas necessárias para realizar a operação no FMS. A desvantagem é que você perde um pouco da flexibilidade do FMS porque o software precisa garantir que esse palete só vá para essa máquina específica neste momento específico. Considerando que, se você tiver várias máquinas em um FMS que são todas iguais, o trabalho aparafusado em um palete pode ir a qualquer lugar, a qualquer hora e de qualquer maneira.”

Custos e Desafios

De acordo com Einberger, o custo de um FMS inicial, incluindo o sistema ferroviário, veículo, estação de trabalho e estandes de estocagem de paletes, é aproximadamente dois terços do custo de um determinado centro de usinagem, excluindo acessórios. Então, dada a promessa de dobrar sua taxa de transferência, essa é uma boa recompensa. Mas Hansel disse que “embora as pessoas realmente gostem da ideia de ter muitos paletes, às vezes subestimam o custo de fixação. Então, quando eles estão tomando uma decisão sobre quais máquinas comprar, o custo real da instalação às vezes não é incluído – o que pode impedi-los de usar o sistema totalmente. Por exemplo, você obtém o benefício da operação sem luzes, ou eliminando um terceiro turno, somente se puder carregar trabalho suficiente para manter a máquina funcionando por oito horas ou mais.”

No entanto, todos concordam que o maior desafio com um FMS é operacional. Como diz Suica:“É o mesmo que o seu PC:lixo entrando é igual lixo saindo. Se você tem bons programas, os corretores de ferramentas são conhecidos; se você tem sua agenda elaborada, funciona muito bem. A maior coisa para a maioria das empresas é a disciplina necessária para garantir que estejam prontas. Não é diferente da disciplina que toda empresa coloca em seu departamento de contabilidade. Você combina as faturas, certifica-se de que estão corretas, certifica-se de pagar o imposto. Não é fácil, mas está alinhado exatamente e concluído. Você pode fazer a mesma coisa no chão de fábrica e integrá-lo, e você pode remover o elemento humano que causa o erro.”

Suica também alertou que “a maioria dos paletes lineares e sistemas robóticos tendem a ser ilhas de automação. Eles sabem o que sabem e não estão conectados a mais nada dentro de sua operação. Você pode ter um pacote ERP [planejamento de recursos empresariais] que rastreia seus pedidos, a entrada de matéria-prima e assim por diante. Você gastou muito dinheiro em ferramentas, determinando os deslocamentos de ferramentas e sistemas de medição. Mas o fluxo de informações entre todos esses sistemas ainda acaba sendo manual.” Essa relativa falta de integração impede que as empresas obtenham grandes economias de mão de obra.

Suica disse que não é incomum ter oito ou nove máquinas funcionando com apenas algumas pessoas se você integrar totalmente esses sistemas. “Estamos trabalhando em um sistema agora que tem oito máquinas que serão operadas por três pessoas, uma das quais está apenas fazendo uma verificação porque eles não queriam automatizar isso. Ele funcionará em dois turnos, então haverá seis pessoas nessa linha, enquanto agora são 14 pessoas. Mas você precisa de um alto nível de integração de sistemas para fazer isso, caso contrário, você ainda precisa de um monte de pessoas para dizer à automação o que fazer. A integração e o software são fundamentais.” Assim como o treinamento e o suporte, e é por isso que DMG Mori, Makino e outros têm equipes e instalações de automação dedicadas.

O software não resolve tudo, no entanto. Baldizzi destacou que a confiabilidade mecânica é absolutamente primordial:“Se você conectar uma máquina – ou mais importante, várias máquinas – a um FMS e ela cair, a utilização do fuso dessas máquinas cai para zero. Lembre-se, o local onde o operador costumava ficar para carregar o centro de usinagem horizontal agora está incluído no FMS. Os botões sumiram. Há muito pouca chance de você conseguir carregar e descarregar peças de forma eficiente nessa máquina manualmente. Portanto, olhe sob o capô para garantir que o FMS seja mecanicamente capaz de fornecer 90% de tempo de atividade.”

Para construtores de alta qualidade, isso inclui passar a energia trifásica de alta tensão através de um barramento acima do veículo, como o terceiro trilho de um metrô, sem partes móveis além do ponto de contato. “Sistemas menos robustos prendem o veículo a uma série de cabos em um trilho de cabos que segue o veículo à medida que ele vai e volta. Isso causa pontos de fadiga, pois os cabos estão continuamente dobrando”, disse Baldizzi. “Em segundo lugar, usamos olhos ópticos fechados em um túnel para as comunicações de dados que devem ocorrer entre os servodrives, motores, controle e assim por diante, eliminando a necessidade desses cabos.

“Eu também verificaria se o FMS tem canais de refrigeração, dutos e tubulações para garantir que qualquer refrigerante que permaneça nos paletes, uma vez que eles sejam armazenados, seja recuperado e devolvido aos tanques de refrigeração da máquina ou a um repositório central, em vez de fazer uma bagunça no seu chão”, concluiu Baldizzi.

Sistema de controle de automação

- Máquina de Costura

- Infineon lança sensor Hall linear monoliticamente integrado para sistemas ASIL D

- Timken adquire a fabricante de soluções de automação Intelligent Machine Solutions

- ZF revela novo cockpit 'SHI'

- Como funcionam os sistemas SCADA?

- Sistemas incorporados e integração de sistemas

- Oportunidades de eficiência energética em sistemas de bombeamento

- Os trocadores de paletes acomodam grandes volumes, tolerâncias apertadas

- Abordagens práticas para automação

- Aprendizado de máquina desmistificado