Automatização de verticais:é a hora certa para cada tipo de loja

Muitas lojas dizem que querem automatizar as operações, mas quantas realmente têm?

Um artigo na edição de agosto de 2017 da Manufacturing Engineering sobre sistemas lineares de paletes citou um especialista do setor dizendo que cada loja que ele visita deseja automatizar. No entanto, Errol Burrell, especialista em produtos da Okuma America Inc. (Charlotte, Carolina do Norte), disse recentemente que apenas 10% de todas as máquinas-ferramentas são automatizadas. E, de acordo com John Lucier, gerente nacional de automação da Methods Machine Tools Inc. (Sudbury, MA), a Robotics Industries Association relata que apenas 3 a 4% das novas máquinas têm um robô.

Portanto, se estamos falando de sistemas lineares de paletes, trocadores de paletes simples ou robôs, fica claro que há uma grande oportunidade de automatizar as operações de usinagem nos EUA. Enquanto as máquinas horizontais são automatizadas com mais frequência do que as verticais, os centros de usinagem verticais são mais predominantes do que as horizontais, de modo que o maior potencial inexplorado está na automação das verticais. Não é à toa que Greg Feix, vice-presidente e gerente geral da unidade de automação da Gosiger (Dayton, OH), disse que sua empresa viu um aumento de cinco a sete vezes na automação de máquinas verticais nos últimos dois anos.

Bom e velho trocador de paletes

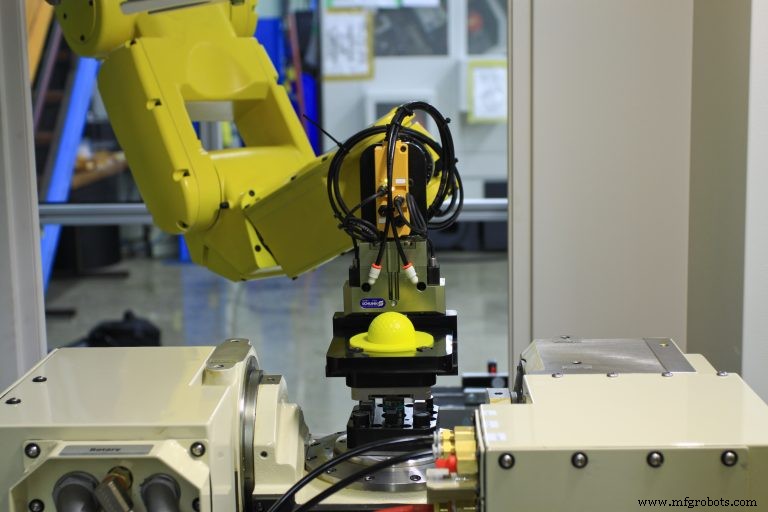

A forma mais simples de automação, seja na vertical ou na horizontal, é um trocador rotativo de paletes. O operador carrega as peças em um dispositivo montado no palete externo enquanto a máquina trabalha no mesmo arranjo interno. Quando o primeiro conjunto de peças é feito, os paletes giram e o operador descarrega as peças acabadas.

Lucier disse que esse nível de investimento se encaixa na prática comum de manter 10% do valor da máquina-ferramenta para tornos e outros acessórios, mas não libera o operador por muito tempo em uma vertical, pois normalmente você só pode usinar algumas peças em um palete. Assim, enquanto muitas pessoas perguntam sobre esses sistemas, muito poucos o compram.

A economia é um pouco diferente para horizontais, onde a abordagem mais comum seria colocar uma lápide de quatro a cinco lados no palete para usinar 4, 8, 16 ou mais peças de cada vez. Mas, mesmo assim, é uma abordagem cara se você precisar usinar uma variedade de peças, pois cada uma exigiria uma fixação diferente.

Andy McNamara, diretor de vendas da Doosan Machine Tools America (Pine Brook, NJ), disse que há outra opção cada vez mais comum que oferece um pouco mais de capacidade do que os trocadores rotativos de paletes de duas posições:um trocador de trabalho com um braço que levanta um palete de uma estação multipalete adjacente e a move para dentro da máquina. A estação de paletes geralmente possui um tambor rotativo de 4, 6, 8 ou mais locais, sendo o Erowa Robot Easy um bom exemplo.

“Não é realmente um robô, embora os sistemas de ponta também possam ter um sistema de agendamento de trabalho, tornando-o mais próximo das capacidades de um sistema de paletes lineares.” McNamara disse que a Doosan recebeu muitos pedidos para tais sistemas em máquinas de cinco eixos e eles estão vendo interesse neles para máquinas de três e quatro eixos na indústria de moldes e matrizes para operar eletrodos e moldes durante a noite, alternando entre as peças conforme necessário.

“Você vê muitas versões diferentes de trocadores automáticos de trabalho e sistemas de paletes rotativos nas verticais mais altas em moldes e matrizes”, disse ele. “Nas oficinas de trabalho, você vê trocadores de paletes integrais ou complementares com mais frequência.”

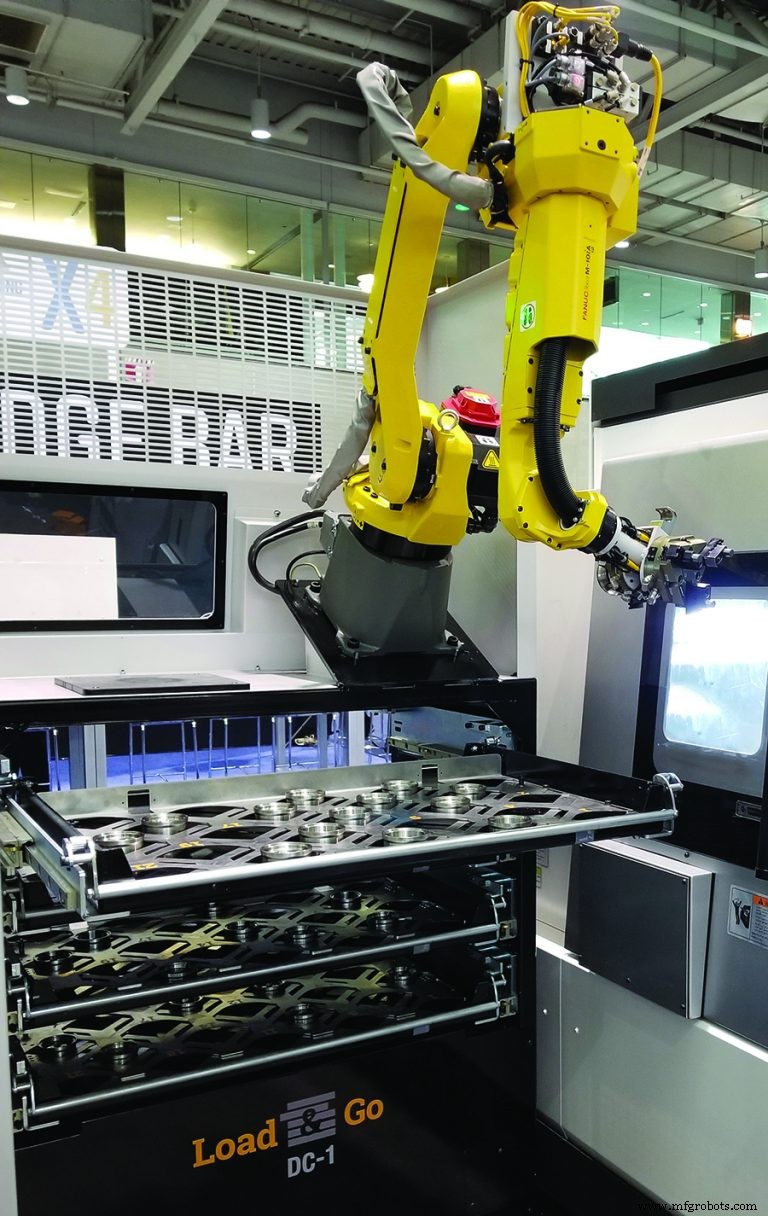

Integrar um robô articulado parece ser a solução mais doce para verticais. Lucier chegou a dizer que os verticais são uma plataforma muito mais fácil de automatizar dessa maneira.

“Na Methods, vemos uma porcentagem maior de verticais sendo automatizadas do que horizontais. Automatizar a porta e integrar um robô é o mesmo para qualquer tipo de máquina. A diferença surge quando você considera o custo do ferramental associado versus os benefícios.”

Conforme discutido, o uso mais popular de uma horizontal é a usinagem de peças em uma lápide. Você pode usar um robô para carregar paletes com lápides em uma máquina e até usar um robô em um trilho para carregar várias máquinas. Mas essa abordagem exigiria um robô substancial e você ainda precisaria de um operador para fixar peças em cada lápide.

Se você quisesse automatizar o carregamento das peças nas lápides, cada torno teria que ser canalizado para hidráulica ou pneumática, e uma variedade de peças exigiria uma variedade de tais acessórios, multiplicando ainda mais o alto custo dessa abordagem. Em muitos casos, a melhor abordagem, argumentaram Lucier e Feix, é usar um robô menor para carregar peças individuais em uma morsa automática em uma máquina vertical mais barata.

“Temos essa automação a partir de menos de US$ 100.000”, disse Lucier, “completa com alimentação de entrada, alimentação de saída e robô com ferramenta de ponta de braço. Compare isso com um sistema de paletes em que o próprio robô custa US$ 100.000, não importa o trilho, as prateleiras, o controle e assim por diante.”

A célula mais popular da Methods tem duas morsas na máquina (Op 10 e Op 20) e o robô atende ambas as morsas. “Na maioria das vezes, coloco esses dois tornos em uma mesa de munhão para que você possa girar para cima e para baixo em um único eixo para obter três lados da peça em cada aperto”, explicou Lucier. “O robô vira a peça, gira e a coloca no segundo torno para obter os outros três lados. Dessa forma, podemos concluir uma peça em duas operações e o robô faz sua inversão e reposicionamento.”

'Macaco no meio'

A flexibilidade inerente de um robô também possibilita a manutenção de várias máquinas. Por exemplo, Methods, Doosan e Okuma são todos sistemas de campo em que três máquinas formam três lados de um quadrado, o quarto lado é a estação de entrada/saída e um robô joga “macaco no meio”, como Lucier colocou isto. “Uma vez que você vai além de três máquinas, você não pode realmente encaixar tudo ao redor do robô, então vamos para um robô em um trilho, que pode atender a qualquer número de máquinas apenas estendendo o trilho.”

Naturalmente você não quer nenhuma máquina esperando pelo robô, então o fator chave é o tempo de ciclo parcial. A regra prática de Lucier é que, se o tempo de ciclo de uma peça for de 30 a 40 segundos, um robô pode atender uma máquina. Para um tempo de ciclo de 60 segundos, um robô pode atender duas máquinas. Se for 90 segundos, três máquinas e assim por diante. A mesma regra se aplica a um robô em um trilho. Lucier ofereceu o exemplo comum de uma peça médica de cinco eixos com um tempo de ciclo de seis minutos, para o qual “um robô em um trilho atenderá muito bem a cinco ou seis Robodrills FANUC”.

Mudanças rápidas, integração de robôs

Além do custo relativamente baixo da máquina-ferramenta vertical, é fácil trocá-la. Como disse Lucier, “Alternar entre tipos de peças em uma vertical normalmente envolve apenas trocar as garras da morsa. E perdendo apenas para a troca de pastilhas, um operador de máquina vertical sabe como trocar as garras da morsa porque faz isso o tempo todo.”

Uma abordagem ainda mais rápida e talvez mais econômica é usar os sistemas de fixação de ponto zero oferecidos pela Schunk, 3R e Erowa. Com esses sistemas, um operador pode configurar a nova morsa fora da máquina e trocá-la em segundos sem ter que zerar novamente a posição.

“Você pode trocar esses tornos com a mesma rapidez com que troca de paletes em um trocador de paletes, embora seja necessário fazer isso manualmente”, disse Lucier.

É possível eliminar o interruptor de fixação manual. Feix, da Gosiger, disse que a Schunk e a ATI fabricam unidades automáticas de troca rápida de ferramentas de ponta de braço. A Gosiger instalou a automação personalizada na qual o robô carrega o acessório da peça na máquina, depois altera o ferramental da extremidade do braço e carrega as peças para o processo de usinagem.

Jack Cardin, gerente de projeto de automação da Doosan, concordou. “Se a mudança de tamanho for muito grande para uma mudança de dedo da garra, ou você estiver mudando de ID para OD, é melhor trocar toda a mão do pulso do robô”, disse ele. “Temos quatro para escolher, todos de Schunk.”

Lucier disse que é essa tecnologia “envolvente” que fez a maior melhoria nos últimos anos, “tornando a automação mais flexível e, portanto, uma escolha mais fácil de fazer”.

A configuração do robô para um trabalho completamente novo leva cerca de 30 minutos para um operador experiente, disse Lucier. Se for um trabalho repetido e você salvou o programa do robô, a configuração é de apenas 15 minutos. Portanto, quando você considera que um trabalho típico seria executado por um dia ou mais, o tempo de troca se aproxima da insignificância.

É certo que o tempo sem corte para um sistema que move um robô para dentro e para fora de uma máquina para cada troca de peça é maior do que um arranjo típico de trocador de paletes com várias peças no palete. Mas a flexibilidade da automação robótica permite que os usuários automatizem uma combinação maior de trabalhos de baixo volume com custos mínimos de ferramentas.

Em alguns aspectos, o próprio robô é a parte mais fácil do sistema de entender quando você está considerando a automação. Lucier disse que a engenharia do sistema de entrada/saída toma a maior parte de seu tempo. A Methods faz parceria exclusivamente com a FANUC e seu famoso robô amarelo. Como disse Lucier:“O robô é amarelo. Eu escolho o tamanho certo para o trabalho e é isso.” O problema mais desafiador é se as peças devem ser apresentadas ao robô a partir de um sistema de transporte, em uma caixa, em gavetas ou outra opção.

A abordagem da Okuma é fornecer uma máquina vertical com coletores hidráulicos e pneumáticos de seis portas que facilitam a integração de acessórios automatizados, enquanto conta com parceiros como Morris, Gosiger e Hartwig para ajudar o usuário final com soluções de automação. A Okuma também possui uma equipe de implantação rápida em sua sede nos EUA em Charlotte para modificar qualquer máquina vinda do Japão com portas automatizadas, lasers e sondas para permitir a integração da automação.

“Todas as nossas máquinas também podem ser equipadas com um sistema Anybus para que possam se comunicar com vários sistemas de automação, seja FANUC, Erowa ou qualquer outro”, acrescentou Burrell, da Okuma. Os produtos Anybus permitem que dispositivos industriais se comuniquem com qualquer fieldbus ou Ethernet industrial, seja sem fio ou cabo. Os produtos Anybus são fabricados pela HMS Industrial Networks Inc. (Chicago).

“Não insistimos em nenhum fornecedor específico para esses sistemas”, disse ele. “Muitas pessoas estão lutando pela supremacia quando se trata de workholding e robótica, assim como estamos lutando com muitas empresas pela supremacia em máquinas.”

A abordagem da Doosan é tripla:oferece qualquer interface de robô necessária para ajudar integradores locais a instalar automação em suas máquinas no local. Também projetará uma solução de automação personalizada em sua sede em Nova Jersey. Em terceiro lugar, oferece aos usuários finais sistemas pré-construídos padrão chamados DooCells que “oferecem a uma oficina uma maneira econômica de entrar na automação”, disse McNamara.

Cada DooCell possui um robô e até três centros de usinagem ou tornos em qualquer combinação. A estação de entrada/saída é uma unidade de gavetas com três a cinco gavetas, dependendo da altura e do diâmetro da peça.

“As gavetas abrem em ambas as direções, de modo que o operador está de um lado carregando matéria-prima ou descarregando peças acabadas enquanto o robô está do lado oposto processando peças”, explica Cardini.

McNamara acrescentou que “muitos clientes estão com pressa e estão buscando soluções de baixo risco que usaram antes e querem apenas fazer isso”. Uma solução simples e padrão como o DooCell se encaixa bem nessa abordagem.]\

Um balde e água morna

Além da capacidade de misturar tipos de máquinas, como centros de usinagem verticais e tornos, o uso de um robô articulado para carregar peças individuais oferece flexibilidade para automatizar outras tarefas, como lavagem e rebarbação.

“Esqueça o sistema de lavagem de US$ 20.000”, disse Lucier, da Methods. “Dê-me um balde e água morna e o robô pode fazer maravilhas por você. É uma maneira barata de lavar as peças. Próximo passo:apague. Mais clientes aprendem a usar seu robô programando um ciclo de lavagem e secagem do que qualquer outra coisa.”

Lucier advertiu contra o foco demais na eliminação do tempo ocioso. “Vamos nos certificar de carregar a máquina. Se você tiver tempo extra, um pouco de rebarbação ou lavagem não é uma coisa ruim, mas não há razão para ficar obcecado com isso. Se você não tivesse um robô, você teria um operador lá que você teria que pagar ano após ano. Você compra o robô uma vez e nunca mais precisa pagar por ele.”

Retorno do investimento

Burrell, da Okuma, disse que “a maioria das pessoas que investem em tecnologia de automação está procurando um retorno sobre o investimento em 18 a 24 meses”, sendo levada a adotar a automação devido à falta de mão de obra. Mas então eles percebem que os robôs podem preencher essa lacuna.”

Lucier disse que é fácil justificar a automação quando seu custo é aproximadamente igual ao custo da máquina-ferramenta e, na maioria dos casos, uma pequena célula de automação se paga em menos de um ano.

“Comece com o básico”, disse Lucier. “Meia hora de almoço. Dois intervalos de 15 minutos. Essa uma hora por dia em um turno de oito horas adiciona 12% ao seu dia de trabalho. O que mais você pode fazer em sua máquina-ferramenta para aumentar sua produção em mais de 10%?”

Além disso, disse ele, a produção será maior mesmo durante as horas em que um operador estiver disponível, porque os robôs trocam peças consistentemente durante todo o dia.

“Se um cara pode trocar peças em 10 segundos logo pela manhã, ele provavelmente não vai trocá-las em 10 segundos às 15h. Você pode calcular aproximadamente 85% do tempo de execução real com um operador, mas o robô renderá até 95% porque a única vez que você precisa parar é ao trocar de ferramentas. Acrescente a isso a possibilidade de fazer peças sem manutenção por horas após o turno.”

O grau em que a Indústria 4.0 e conceitos relacionados foram adotados é discutível. Mas, na verdade, está ajudando a vender automação. “Adoramos quando as pessoas implementam sistemas que rastreiam o tempo de atividade da máquina porque ficam chocadas quando percebem que a utilização real do fuso em seu centro de usinagem vertical é de apenas 40%, em média”, disse Lucier. “Não é John Lucier, o cara do robô, dizendo o quanto você precisa de um robô – são seus dados.”

Burrell disse que agora vê a automação sendo implementada em lojas tão pequenas quanto 10 pessoas e ele prevê que até mesmo as oficinas a considerarão um “obrigatório”. Ele acrescentou que esses sistemas estão diminuindo em custo ao mesmo tempo em que aumentam em inteligência, então ele espera um grande crescimento na automação vertical de máquinas.

Por fim, um estudo de caso de um job shop contratado, relatado por Gosiger’s Feix. A oficina queria usar um centro de usinagem vertical para trabalhos de lotes pequenos durante o dia e automatizar um trabalho de volume durante a noite.

“Eles estavam considerando uma fresadora com capacidade de 30 × 16″ [762 × 406 mm] e queriam uma maneira de retirar o suporte de trabalho automatizado e substituí-lo por uma morsa todos os dias. Sugerimos comprar um moinho maior, 40 × 20″ [1016 × 508 mm], e colocar o suporte para automação no lado direito da mesa e os tornos necessários para o trabalho diário no lado esquerdo, para que não precisassem mudar. Você nunca faria isso na horizontal.”

Mas é o tipo de automação flexível agora disponível para verticais.

Sistema de controle de automação

- Como escolher a máquina de plasma CNC perfeita para sua oficina

- Como escolher a máquina CNC certa

- Dicas para escolher a máquina CNC certa

- 7 dicas para escolher uma oficina mecânica

- O robô de capacidade de resposta

- Construindo sobre as bases certas

- Linha de transferência reduz o tempo de espera para montadora

- Qual é a próxima grande novidade para sua loja? Resposta dos três vencedores das principais lojas

- Um guia para lubrificação de máquinas:encontre o tipo certo de refrigerante de água

- O melhor guia de compra de impressora 3D para sua oficina mecânica