Tecnologia sob medida para as necessidades de usinagem da oficina

Você não precisa procurar muito para encontrar predefinidores de ferramentas que atendam aos requisitos de usinagem de praticamente qualquer tamanho de oficina. O valor da predefinição de ferramentas off-line – em vez de parar os fusos da máquina para tocar as ferramentas enquanto as máquinas ficam ociosas – continua a se provar inestimável, especialmente para as menores oficinas de usuários iniciantes. Oficinas maiores geralmente reconhecem que o ferramental de pré-ajuste oferece resultados quantificáveis significativos. De acordo com Brendt Holden, presidente da Haimer USA (Villa Park, IL), esses benefícios incluem minimizar o tempo ocioso e rejeições, reduzir os custos das ferramentas, aumentar a confiabilidade do processo na produção, melhorar a vida útil da ferramenta e garantir a qualidade consistente do produto. “Uma pesquisa que vi identificou a tecnologia de predefinição no topo da lista de desejos de compra de equipamentos para 2017”, disse Holden. “Isso é notável para um investimento em tecnologia que não seja a fabricação de chips.”

Por sua vez, os fornecedores de tecnologia de pré-ajuste de precisão acompanharam os requisitos de tudo, desde as menores oficinas até as fábricas de produção de alto volume. Modelos predefinidos de máquinas básicas de nível básico até os mais sofisticados sistemas automatizados medem comprimento, raio ou diâmetro da ferramenta, ângulos e raios, entre outros. As diferenças reais de modelo para modelo são encontradas na construção, tamanho das ferramentas manipuladas, uso de tecnologia de imagem sofisticada e disponibilidade de recursos de comunicação de pós-processamento e RFID, os quais estão se tornando mais importantes.

A tecnologia Presetter evoluiu para minimizar os erros causados pela interpolação e transcrição do operador. A captura de dados de medição e o carregamento direto nos controles NC da máquina são facilitados por sistemas de câmeras, lasers e RFID e chips legíveis por máquina, fornecendo comunicações de dados automáticas e contínuas. O objetivo final da tecnologia de presetter é manter os fusos girando e não deixar as máquinas ociosas.

A predefinição automatizada prepara as lojas para o sucesso

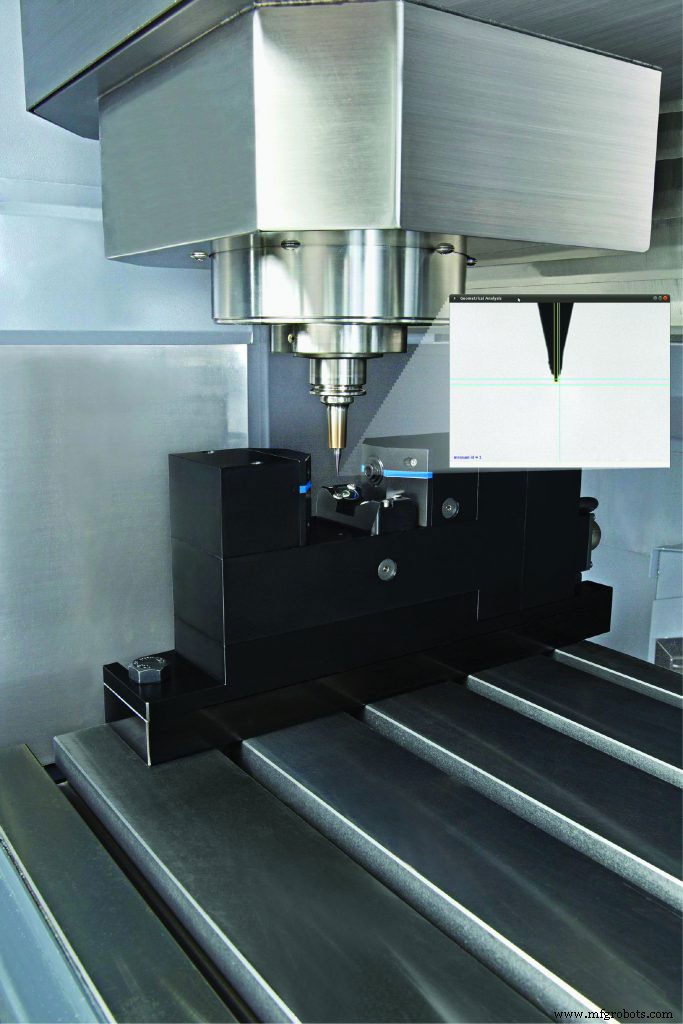

A predefinição automatizada que reduz os tempos de ciclo e garante medições precisas de deslocamento sem intervenção manual que rouba o tempo resultou de uma recente colaboração entre a Rego-Fix Tool Corp. (Indianapolis, IN) e a Zoller Inc. (Ann Arbor, MI). Ambas as empresas desenvolveram uma abordagem inovadora para o sistema automatizado de pré-ajuste e medição de ferramentas. “Chamado de Venturion 600 com fixação powRgrip, o sistema praticamente elimina a necessidade de qualquer intervenção do operador e, assim, aumenta significativamente a velocidade, a precisão e a repetibilidade do preset da ferramenta”, disse David McHenry, gerente técnico e de engenharia da Rego-Fix.

“Ao trabalhar em estreita colaboração com nossos clientes, percebemos que havia uma alta demanda pelo uso da tecnologia powRgrip como parte de um sistema de predefinição automatizada”, disse McHenry. O Venturion 600 com powRgrip é capaz de prender/desapertar, medir e pré-ajustar ferramentas de todos os tipos com alta precisão. A tecnologia de fixação de pinças powRgrip de alto torque opera com menos de 3 μm de excentricidade, além de amortecer as vibrações para obter excelentes acabamentos de superfície em aplicações de usinagem de alta velocidade.

“O casamento de tecnologias avançadas de predefinição automatizada com a do powRgrip expande ainda mais o alcance da aplicação do powRgrip, especialmente em ambientes de fabricação de linha de produção. Grandes empresas de produção – geralmente nos setores automotivo e aeroespacial – exigem a consistência e a velocidade que apenas sistemas automatizados de predefinição altamente repetíveis podem oferecer”, disse McHenry.

O que torna o sistema Venturion tão poderoso?

Em operação, o Venturion 600 oferece navegação fácil e simples em termos de entrada e operação. As oficinas criam perfis para cada ferramenta de corte utilizada e especificam parâmetros, como comprimentos e diâmetros. Quando um operador pré-ajusta uma ferramenta, ele a coloca dentro de uma pinça, depois no pré-ajustador, seleciona as informações corretas de pré-ajuste no software e inicia o sistema. O sistema então mede a ferramenta de corte, pressiona-a e mede novamente para obter as medidas finais montadas. Como recurso de segurança, o operador deve iniciar manualmente o ciclo de prensagem para garantir que as mãos estejam afastadas da máquina. O sistema então imprime os dados da ferramenta ou os exporta para um chip RFID.

Os produtos de pré-ajuste da Zoller incluem hardware para pré-ajuste de ferramentas, medição, inspeção automatizada e software. Todas as funções são projetadas para fornecer uma solução completa para atender a confiabilidade e rastreabilidade do processo. Todas as funções de medição padrão estão disponíveis, incluindo dimensões longitudinais e transversais, raio, tecnologia de dois ângulos e concentricidade e excentricidade.

A identificação de ferramentas e a transferência de dados, especialmente para empresas de pequeno e médio porte, são realizadas sem conexão de rede. As ferramentas são medidas pelos dispositivos de pré-ajuste e medição Zoller e os dados medidos da ferramenta são codificados em um código QR, que é impresso em uma etiqueta. Uma vez que o código QR é digitalizado com o leitor, os dados são automaticamente transferidos para o controle da máquina CNC, eliminando a possibilidade de erro resultante da entrada manual de dados via digitação.

O sistema de pré-ajuste Venturion 600 possui um software de processo de imagem Zoller “piloto” juntamente com operação inteligente de tela sensível ao toque e elementos operacionais intuitivos e ergonômicos que otimizam o fluxo de trabalho. Equipado com o fuso de alta precisão “ace” da Zoller, o sistema oferece uma concentricidade de 0,00008″ (0,002 mm) e fixação de ferramenta de troca rápida. Um CNC controla o fuso C eixo para focalização automática da aresta de corte da ferramenta, enquanto um codificador rotacional permite o posicionamento totalmente automático do fuso para o ângulo nominal e/ou avaliação do C eixo para medição.

Não há necessidade de o operador mover manualmente a ferramenta entre um sistema de medição e a unidade de porta-ferramentas mecânica powRgrip com Venturion 600. O presetter automatizado prende a ferramenta em menos de 10 segundos, mede sua altura, determina os deslocamentos de usinagem e define o ferramenta no porta-ferramentas - em menos de um minuto.

Haimer adquire portfólio de produtos de pré-ajuste comprovado

A Haimer GmbH adquiriu a linha de produtos de presetter Microset da DMG Mori e a renomeou como Haimer Microset. “A aquisição da linha de presetters Microset é uma ótima opção para nosso portfólio de soluções, que inclui porta-ferramentas, máquinas de ajuste termoencolhível e máquinas de balanceamento, bem como sensores 3D e ferramentas de corte de metal duro sólido”, disse o presidente da Haimer USA, Brendt Holden. O portfólio de produtos da Haimer Microset compreende mais de 29 modelos, desde a máquina UNO Smart de nível básico até o modelo de encolhimento de ferramenta linear VIO.

“A usinagem bem-sucedida requer máquinas potentes e tecnologia de porta-ferramentas de alta precisão, o que garante que a precisão seja transferida do fuso para a aresta de corte”, disse Holden. “Os benefícios do pré-ajuste incluem a redução de refugo, minimizando o desperdício de tempo parado e a obtenção de informações mais precisas na máquina-ferramenta para ajudar a reduzir o refugo. Podemos utilizar totalmente a máquina-ferramenta porque não estamos perdendo tempo tocando ferramentas ou sondando manualmente uma ferramenta. O tempo todo a máquina-ferramenta está funcionando e é aí que o retorno real é encontrado”, disse Holden.

“Nosso desafio é combinar a tecnologia de predefinição certa para as necessidades do usuário. É claro que você precisa começar com a construção de qualidade do produto para obter leituras precisas, mas depois perguntamos aos nossos clientes em potencial quais podem ser suas necessidades para os próximos cinco anos. Por exemplo, eles vão querer transferir dados de offset diretamente para a máquina-ferramenta”, disse Holden.

A resposta sobre qual presetter escolher é encontrada na amplitude da linha de produtos presetter Haimer Microset. Presetters são compatíveis com máquinas-ferramentas de todos os fabricantes e são capazes de comunicação bidirecional e pós-processamento. Os dados medidos são transferidos diretamente para os sistemas de controle NC da máquina-ferramenta da Siemens, Heidenhain, FANUC, MAPPS e outros conectados por armazenamento de dados USB, Ethernet LAN ou RS232. Além disso, as comunicações RFID estão disponíveis. Os presetters Haimer Microset podem ser usados no chão de fábrica, bem como na ferramentaria.

Fazendo a seleção certa de predefinição de ferramenta

O maior desafio para oficinas de todos os tamanhos, mas principalmente para oficinas, é obter a escolha e a economia de selecionar um presetter certo e a única maneira de fazer isso é realmente definir os requisitos de ferramentas da oficina. “As principais considerações são adequar o orçamento da oficina aos seus requisitos predefinidos”, disse Doug Sumner, gerente de produtos de sistemas de medição de ferramentas, BIG Kaiser Precision Tooling Inc. (Hoffman Estates, IL). “As informações sobre os requisitos da oficina incluem os tamanhos dos suportes, o maior comprimento e diâmetro do ferramental, tolerâncias totais e nível de automação. Igualmente importante é como o ajuste de ferramentas é organizado na oficina”, disse Sumner.

“Nas oficinas, não é incomum que os operadores façam suas próprias configurações de ferramentas diretamente no chão de fábrica. As máquinas Speroni são endurecidas na oficina e, na verdade, preferimos que os presetters estejam no chão de fábrica. Tudo se resume a quantas máquinas e quantas ferramentas por turno estão sendo usadas. Por exemplo, muitas células geralmente têm um presetter dedicado à célula”, disse Sumner.

A tecnologia de pré-ajuste Speroni abrange tudo, desde máquinas de nível básico até máquinas projetadas para oficinas de alta produção. “Nosso presetter básico é o Diaset que vem com um indicador, ou projetor óptico. É um presetter perfeito para brocas, fresadoras e barras de mandrilar, com mais menos um milésimo de precisão. Para aplicações de nível médio e lojas com tolerâncias abaixo de um milésimo, existe a unidade de bancada Speroni Magis para diâmetros abaixo de 14″ [356-mm] vem em uma variedade de tamanhos, incluindo 16, 20, 24″ [400, 500, 600 mm] de comprimento. O sistema de pré-ajuste e medição de ferramentas de bancada Magis apresenta uma interface de usuário de tela única e está disponível com movimento manual, alimentação por gravidade ou pode ser atualizado para incluir fixação de ferramentas e fuso CNC para fazer verificações de batimento.

“O sistema de uma câmera com seus controles fáceis de usar pode medir altura e diâmetro, medir o caminho de corte da ferramenta girando a ferramenta e travando a maior altura e o maior diâmetro, bem como verificar excentricidades. Magis é o nosso best-seller com comprimentos de 400, 500 e 600 mm e diâmetros de 14″ [356 mm]. Com o Magis garantimos 0,0003″ [0,008 mm] excentricidade 16″ [406 mm] fora do fuso”, disse Sumner.

Speroni Futura é um sistema modular de pré-ajuste de ferramentas de alta precisão projetado para alcançar uma precisão repetível de 1 μm. A Futura está disponível em uma ampla variedade de configurações, desde uma máquina manual mais básica até CNC completa. As configurações opcionais incluem uma segunda câmera para inspeção, integração CAD/CAM e RFID. Com o Speroni Futura e seu fuso de alta precisão, garantimos uma saída máxima de 0,0001″ [0,003 mm] 16″ fora do fuso.”

Para operação totalmente automática, o Speroni Futura AutoShrink é um sistema integrado de pré-ajuste e ajuste de contração desenvolvido pela Speroni S.P.A. para a indústria automobilística. O mais novo sistema foi apresentado como uma solução totalmente automática, totalmente automática (independente do operador) em termos de funcionalidade e precisão de configuração inigualável de ±2,5 µm.

O gerenciamento de ID da ferramenta elimina o pressionamento de botões

A Koma Precision Inc. (East Windsor, CT) introduziu o TID System (software de identificação de ferramentas) em sua linha de produtos de pré-ajuste Elbo Controlli. TID é um sistema de identificação de ferramentas que estabelece uma interface entre os presetters de ferramentas Elbo Controlli e o controlador NC da máquina. Incluído no sistema está um leitor Datamatrix 2D e GUI totalmente personalizável para permitir a transferência de dados diretamente da máquina CNC para o presetter de ferramentas.

Na prática, a ferramenta é medida com o presetter. O código Datamatrix é escaneado com o leitor 2D para salvar e atualizar. A ferramenta é removida do presetter e levada para a máquina CNC onde o modelo da máquina é selecionado em um laptop ou tablet. Uma vez que os dados da ferramenta são digitalizados no banco de dados da ferramenta, a ferramenta é selecionada e os dados são carregados aparecem no controle NC.

“Além de eliminar o erro do maquinista e o pressionamento manual de botões, o sistema TID envia os dados da ferramenta diretamente para o controle da máquina. Os dados são personalizáveis para comprimento e diâmetro de ferramentas, ângulos e raios, bem como desgaste e vida útil da ferramenta. O usuário pode carregar informações sobre a vida útil esperada da ferramenta. Assim que os códigos QR forem escaneados para atualizar para a máquina, a vida útil restante da ferramenta será indicada”, disse Tim Murray, gerente de produto da Elbo Controlli, Koma Precision.

“Há oito modelos disponíveis na linha Elbo Controlli. TID é compatível com os modelos Sethy Six, Hathor 6, 66B. modelos E46L e E46TW e realmente se encaixa em lojas pequenas ou grandes e usando 25 ou 25.000 ferramentas”, disse Murray. “Ele permite que qualquer pessoa carregue dados rapidamente sem que ninguém precise apertar o botão para inserir o comprimento ou o diâmetro da ferramenta. Seja selecionando uma máquina de nível básico, Hathor 6 de nível médio ou E46L de última geração, os usuários que consideram a predefinição precisam fornecer informações sobre o comprimento máximo e os diâmetros máximos das ferramentas, pesos máximos das ferramentas, se pós-processamento e envio de dados diretamente são necessários e repetibilidade e tolerâncias de diferentes tipos de medição que são necessários.

Configuração de ferramentas de ultraprecisão com MIDA Diamond VTS

A nova geração de presets de ferramentas visuais MIDA Diamond VTS da Marposs Corp. foi projetada para atender à necessidade de precisão na microfabricação para indústrias como aeroespacial, aeronáutica, biomédica e moldes, onde são necessários os mais altos níveis de precisão para peças e moldes. As ferramentas empregadas nesses processos estão se tornando cada vez menores, atingindo diâmetros de 0,1 mm ou menos. Como consequência, essas microferramentas estão redefinindo as regras de medição de ferramentas na máquina, onde as técnicas tradicionais de toque simplesmente não podem ser usadas.

O novo compacto MIDA Diamond VTS apresenta uma área de mesa de máquina reduzida e repetibilidade de 0,2 μm, que não é afetada pelas dimensões limitadas da mesa. O sistema VTS mede as dimensões da ferramenta através do processamento de imagens captadas por uma câmera CCD. Parâmetros relevantes incluem medição de comprimento e diâmetro, excentricidade da ferramenta, raio do cortador, centro da ferramenta, integridade do cortador único e desvio térmico do eixo da máquina. O VTS é capaz de verificar ferramentas tão pequenas quanto 10 μm de diâmetro, atingindo valores de repetibilidade de 0,2 μm, graças a uma resolução do sistema de 0,1 μm.

O VTS mede as ferramentas enquanto estão girando na velocidade máxima do fuso. O fato de o usuário não precisar desacelerar o fuso para verificar a ferramenta reduz o tempo de pré-ajuste e aumenta a precisão da medição. O VTS também pode ser usado para analisar manualmente as superfícies da ferramenta. Uma luz frontal contínua permite que o operador veja a superfície da ferramenta iluminada em um monitor de PC, permitindo que o operador avalie a integridade do cortador.

A unidade VTS foi projetada para ser instalada dentro da área de trabalho da máquina e possui um sistema de proteção dupla para fornecer alta resistência a ambientes agressivos da máquina. As persianas pneumáticas cobrem e protegem a lente óptica quando o VTS não está funcionando. Além disso, um fluxo de ar da janela óptica forma uma barreira de ar que rejeita lascas e gotas de refrigerante, mantendo o lado do obturador limpo e protegendo a lente óptica quando o obturador está aberto.

Sistema de controle de automação

- Tecnologia de eixo duplo um benefício para fabricantes de automóveis

- Deflexão da ferramenta em usinagem CNC

- Estratégias para reduzir a deflexão da ferramenta em usinagem CNC

- Usinagem de 5 eixos com Fusion 360

- Fundamentos de usinagem:deslocamento do comprimento da ferramenta

- Corte com usinagem do eixo Y

- Vida útil da ferramenta, escalabilidade impulsiona novas ideias na usinagem

- Centro de Torneamento e Tecnologia de Máquinas

- Entendendo o processo de usinagem e a máquina-ferramenta

- Tecnologia de Centro de Usinagem CNC