Acelerando o processo de design de manufatura aditiva com novas ferramentas CAD/CAM

Engenharia de Manufatura: A atualização mais recente do PowerMill 2019 da Autodesk adiciona um novo módulo de plug-in aditivo. Você pode descrever esse sistema de manufatura aditiva de “alta taxa” e como ele funciona?

Clinton Perry: O PowerMill 2019 fornece um conjunto dedicado de ferramentas para programar processos aditivos de alta taxa - comumente conhecidos como deposição de energia direcionada [DED]. O processo DED utiliza uma máquina-ferramenta CNC ou robô industrial que pode focalizar uma fonte de energia – normalmente laser, arco ou feixe de elétrons – em um ponto no espaço. Ao mesmo tempo, o material [em pó de metal ou em forma de arame] é alimentado no 'ponto quente'. A fonte de energia faz com que o material derreta, formando uma poça derretida. Ao manobrar esta poça é possível construir formas 3D – e fazê-lo de uma forma altamente controlada.

Aqueles familiarizados com impressoras 3D de leito de pó sabem que elas podem produzir formas 3D incrivelmente complexas. No entanto, a tecnologia subjacente significa que eles são limitados em termos de taxas de deposição de material e tamanho da peça que pode ser produzida. Essas limitações impactaram a adoção dessa forma de manufatura aditiva em certas indústrias e aplicações.

Em comparação, o processo DED usa níveis de potência e taxas de fluxo de material mais altos, resultando em taxas de deposição substancialmente mais altas, permitindo que as peças sejam construídas mais rapidamente. Além disso, a maior área de trabalho fornecida por máquinas e robôs CNC significa que a DED pode construir peças significativamente maiores. Esses dois recursos principais tornam o DED uma solução econômica para produzir componentes em grande escala comumente vistos em indústrias como aeroespacial, geração de energia e assim por diante.

A condução de um processo DED requer caminhos de ferramenta altamente especializados que controlam exatamente como e onde o material é depositado, evitando qualquer sobrecarga localizada. O PowerMill 2019 prevê o fornecimento de um conjunto dedicado de ferramentas para criar, controlar e simular estratégias de deposição para ajudar os fabricantes a explorar o potencial do DED.

EU: Quais são algumas das vantagens oferecidas pelas máquinas CNC/AM do tipo híbrido sobre CNCs puros ou sistemas aditivos tradicionais?

Perry: A maioria dos principais fabricantes de máquinas-ferramenta CNC começaram a oferecer máquinas híbridas que podem fornecer tecnologia aditiva e subtrativa. Existem alguns benefícios óbvios; uma única máquina-ferramenta híbrida ocupará menos espaço, ajudará a reduzir o tempo de configuração da peça e minimizará o risco de erro humano. No entanto, os benefícios reais são muito mais fundamentais.

Com fluxos de trabalho aditivos e subtrativos separados, uma peça normalmente será totalmente depositada antes de ser transferida para uma máquina CNC para fresamento de precisão. Embora isso também seja possível com máquinas híbridas, maior flexibilidade significa que os dois processos podem ser combinados de maneiras alternativas.

Por exemplo, uma peça pode ser parcialmente depositada antes da fresagem CNC de recursos críticos. As fases de construção e corte são alternadas até que a peça seja finalizada. Combinar as tecnologias dessa maneira permite que máquinas híbridas produzam peças que não podem ser produzidas com máquinas separadas.

Um exemplo notável disso foi apresentado recentemente nas instalações de fabricação avançada da Autodesk no Reino Unido, onde uma máquina híbrida Hamuel Reichenbacher HSTM 150 HD foi usada para reparar um disco de compressor aeroespacial danificado. O processo começou com a fresagem CNC das pontas danificadas das lâminas no disco antes de usar um laser e pó de DED para depositar titânio para substituir o material usinado. Finalmente, a máquina usou sondas de alta precisão para medir e fresar CNC o excesso de material, deixando uma mistura quase perfeita entre o material antigo e o novo.

EU: O novo sistema PowerMill Additive tem como alvo os sistemas de usinagem de três e cinco eixos, além de robôs. Qual é a diferença quando usado com CNCs ou com robôs?

Perry: No que diz respeito à criação de percursos, não há diferenças. Os percursos aditivos do PowerMill podem ser executados em uma máquina-ferramenta CNC ou robô. Uma variedade de estratégias aditivas é fornecida para atender às seguintes aplicações:

- Criando percursos 2D para construir formas prismáticas completas.

- Produzir estratégias de três ou cinco eixos para adicionar recursos localizados a peças existentes [por exemplo, adicionar terminais na lateral de uma carcaça de motor aeronáutico].

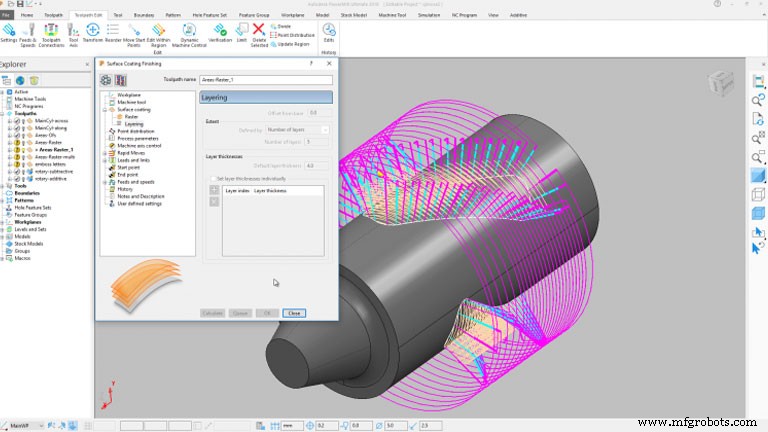

- Geração de movimento de três ou cinco eixos para adicionar revestimentos a peças totalmente ou em regiões localizadas [por exemplo, adicionar um revestimento resistente ao desgaste a uma peça que apresenta altos níveis de abrasão].

As estratégias aditivas são criadas na mesma interface usada para produzir percursos subtrativos. Isso significa que eles podem ser otimizados usando as ferramentas de edição de percurso do PowerMill. Além disso, o PowerMill permite que os principais parâmetros do processo, como potência do laser, taxa de fluxo de pó e fluxo de gás, sejam editados ponto a ponto.

Uma vez que os percursos da ferramenta tenham sido produzidos e otimizados, eles podem ser simulados usando um gêmeo virtual da máquina-ferramenta/robô CNC, permitindo que movimentos problemáticos da máquina, como inversões de eixo e/ou sobrecurso, sejam identificados e evitados.

Por fim, o PowerMill permite que os caminhos da ferramenta sejam exportados para a simulação Autodesk Netfabb para uma análise mais aprofundada de todo o processo de construção, incluindo revisão térmica e relacionada ao estresse. Isso dá aos fabricantes maior confiança de que o processo de construção produzirá boas peças.

EU: Quais clientes ou quais indústrias ou aplicações estão usando o sistema?

Perry: A AM oferece benefícios substanciais para muitas indústrias, incluindo aeroespacial, petróleo e gás, moldes e matrizes, geração de energia, automobilismo e marinha. O Porto de Roterdã é um dos centros marítimos mais movimentados do mundo e um ponto focal para grandes navios que necessitam de manutenção. Se um navio de carga comercial fica preso na doca esperando por uma peça de reposição, isso pode custar literalmente milhões de dólares em negócios perdidos. A abordagem tradicional seria construir armazéns em locais-chave em todo o mundo e abastecer com peças de reposição, apenas no caso de serem necessárias.

A equipe do RAMLAB [Rotterdam Additive Manufacturing Lab] reconheceu o potencial de usar DED e fabricação híbrida para produzir peças de reposição sob demanda quando e onde necessário.

Seu primeiro projeto foi a criação de uma hélice de liga de bronze com mais de 1,5 m de diâmetro e exigindo mais de 400 kg de material para ser depositado. A hélice acabada foi submetida a testes exaustivos antes de ser certificada pela autoridade governamental como em condições de navegar - a primeira do mundo para uma hélice fabricada com aditivos! Ao produzir peças dessa maneira, o RAMLAB pode reduzir o tempo em que um navio de carga fica fora de serviço. Além de evitar atrasos de milhões de dólares, também elimina a necessidade de uma rede de armazéns totalmente abastecidos.

EU: Que outros novos recursos os maquinistas encontrarão no PowerMill 2019 para usinagem tradicional?

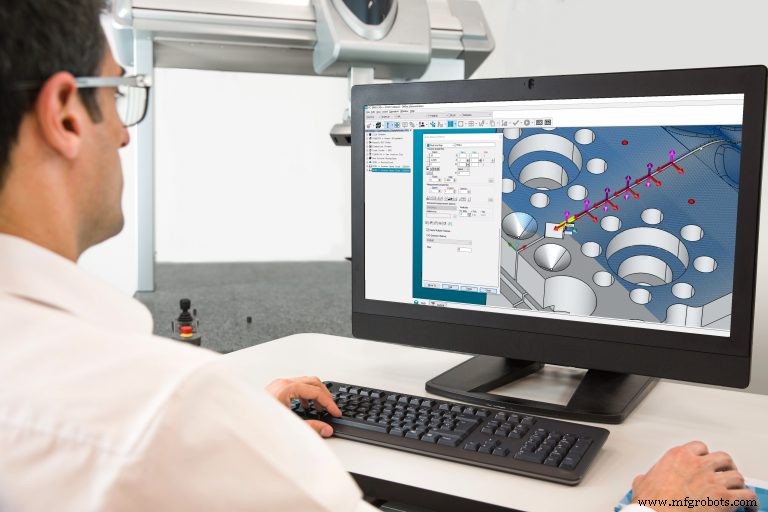

Perry: O software inclui vários aprimoramentos para fabricação subtrativa. O PowerMill oferece prevenção de colisões em cinco eixos há muitos anos, o que significa que caminhos da ferramenta podem ser criados para evitar colisões ou quase acidentes envolvendo a montagem da ferramenta de corte. Nas versões anteriores, o usuário podia escolher entre uma variedade de opções de prevenção diferentes. A escolha dependeu do formato da peça a ser usinada e da estratégia utilizada. O PowerMill 2019 inclui uma nova opção 'automática' de inclinação do eixo da ferramenta que funciona em todos os tipos de percurso e todas as formas de modelo. Isso torna mais simples para os programadores criarem um código NC de cinco eixos seguro e é particularmente adequado para usuários que podem ser novos na usinagem de cinco eixos.

A estratégia de desbaste de alta eficiência Vortex da PowerMill foi aprimorada para oferecer uma nova opção 'de estoque'. Com base na funcionalidade de limpeza adaptativa da Autodesk, isso cria caminhos da ferramenta com deslocamentos com base na forma do material que está sendo usinado e normalmente resulta em tempos de ciclo reduzidos. Nos testes, uma pastilha de núcleo P20 foi usinada usando a nova opção 'do estoque' e o tipo de percurso anterior 'do modelo'. A opção 'do estoque' teve um tempo de ciclo 33% mais rápido.

ViewMill é a ferramenta de simulação de estoque do PowerMill. Ele exibe uma representação realista do estoque em qualquer ponto do processo de usinagem. Com o lançamento do PowerMill 2019, o ViewMill inclui um novo modo de sombreamento de espessura que torna mais fácil para os programadores visualizarem a distribuição do estoque não usinado em suas peças. Uma série de barras deslizantes dinâmicas permite que a cor da simulação seja alterada para identificar instantaneamente as superfícies que foram finalizadas, além de mostrar regiões onde o material restante precisa ser removido ou áreas localizadas onde podem ter ocorrido goivas. A melhoria dá aos programadores maior confiança de que as peças serão totalmente usinadas quando removidas da máquina-ferramenta.

O PowerMill 2019 também inclui a capacidade de exportar dados críticos de fabricação para o Autodesk Fusion Production, uma ferramenta baseada em nuvem que permite que os fabricantes programem o trabalho, rastreiem trabalhos e monitorem a utilização da máquina CNC. O Fusion Production permite que as principais partes interessadas do projeto acessem informações importantes sobre o status de uma instalação de fabricação, permitindo que os gargalos sejam identificados, os processos sejam revisados e aprimorados e a eficiência geral do equipamento seja maximizada. Sendo um sistema baseado em nuvem, o Fusion Production permite que os dados sejam acessados a qualquer hora, em qualquer lugar e em praticamente qualquer dispositivo móvel ou desktop.

Novos lançamentos

A desenvolvedora de metrologia Hexagon Manufacturing Intelligence (North Kingstown, RI) lançou sua atualização PC-DMIS 2018 R1 do software de medição da empresa, que inclui o primeiro de dois lançamentos PC-DMIS programados para 2018.

O PC-DMIS 2018 R1 permite que os usuários convertam AutoFeatures em pontos ou usem os acertos medidos para novas construções e dimensões, disponíveis para AutoFeatures de plano, círculo e cilindro, disse a empresa. Ao converter cada acerto em um ponto de vetor, o recurso de otimização de caminho pode ser usado para aprimorar a ordem de medição do ponto, reduzindo o número de trocas de ponta da sonda e o tempo geral de medição. O novo suporte para Q-DAS Traces permite uma análise mais fácil de dados PC-DMIS. O novo controle QuickSet permite que os usuários usem QuickFeature e GD&T Selection e ainda tenham a capacidade de modificar estratégias de medição.

"Com o PC-DMIS 2018 R1, cumprimos nosso compromisso de adicionar os itens mais solicitados do usuário 'Centro de ideias'", disse Ken Woodbine, gerente de linha de produtos de software de metrologia da Hexagon Manufacturing Intelligence. “Isso inclui o recurso de manipulação gráfica de pontos e a funcionalidade AutoFeature 'push-to-points'. Também introduzimos a integração com o software Q-DAS padrão da indústria para que os principais parâmetros do processo que afetam a qualidade possam ser identificados e rastreados.”

A velocidade aprimorada da medição QuickFeature permite que os usuários criem vários círculos e cilindros com um clique, otimizados para padrões de furos de parafusos ou sempre que as superfícies contêm vários recursos do mesmo tamanho e forma, de acordo com a empresa. O sistema também apresenta fluxo de trabalho aprimorado de Flush e Gap AutoFeature para inspeção de nuvem de pontos.

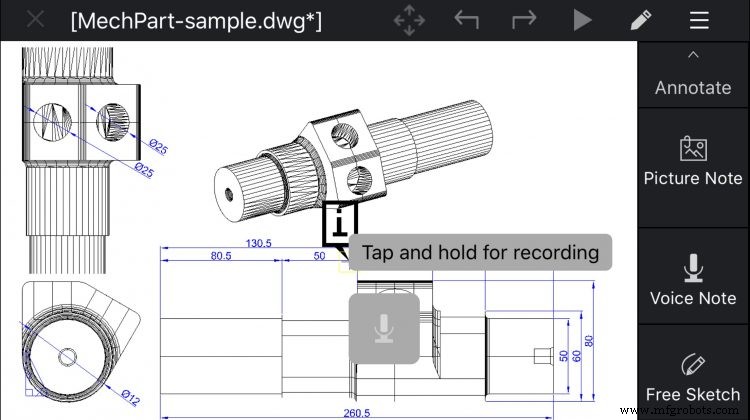

Uma versão para iOS do CorelCAD Mobile da Corel Corp. (Ottawa, ON) já está disponível para iPhone e iPad, fornecendo aos designers técnicos recursos de CAD para aumentar a produtividade em trânsito. O novo CorelCAD Mobile para iOS agora oferece aos usuários opções para dispositivos Apple e sistemas móveis Android, oferecendo aos usuários em campo acesso a ferramentas de design e anotação 2D para tablets e smartphones.

O CorelCAD Mobile é um CAD autônomo projetado para complementar o aplicativo de desktop CorelCAD 2018 para Windows e Mac. Os assinantes do CorelCAD Mobile recebem um conjunto de ferramentas de desenho, edição e visualização 3D em 2D, recursos completos de anotação e muito mais. Para usuários que procuram um conjunto de recursos mais leve, uma versão gratuita também está disponível com recursos simplificados, incluindo visualização 2D e 3D.DWG e anotação básica.

O CorelCAD Mobile oferece aos usuários a capacidade de esboçar ideias em movimento, compartilhar projetos entre desktop e dispositivos móveis, tornar as reuniões mais eficientes, anotar desenhos no local e fazer modificações nos desenhos conforme necessário. O software já está disponível para iPhone e iPad na Apple App Store e para Android na Google Play Store. As assinaturas custam US$ 99,99 ou US$ 9,99 por mês. Versões de modo simples gratuitas também estão disponíveis.

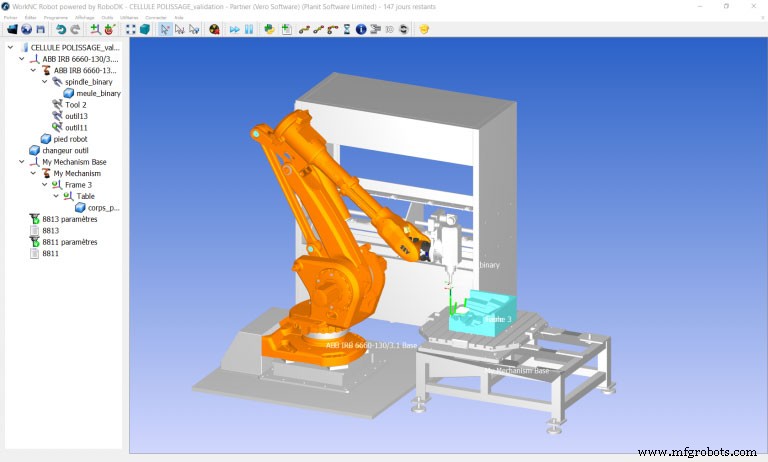

A última atualização do software WorkNC 2018 R1 CAM da Vero Software (Gloucester, Reino Unido e Tuscaloosa, AL) inclui não apenas o novo sistema CAD de modelagem direta WorkNC Designer “CAD para CAM”, mas também um novo módulo de robô. À medida que os robôs estão se tornando mais comuns no chão de fábrica, há uma necessidade crescente de fornecer programação offline para eles, de acordo com o gerente de marca do WorkNC, Miguel Johann.

“As novas ferramentas de simulação e resolução de singularidade no WorkNC 2018 R1 significam que os usuários podem aproveitar ao máximo os enormes benefícios que os robôs trazem ao processo de fabricação”, disse Johann. “Por exemplo, eles liberam os caminhos da ferramenta das limitações da fresagem, pois a ferramenta na extremidade do braço do robô também pode ser uma esmerilhadeira, um cabeçote de laser, um bico de solda ou qualquer outra ferramenta que a criatividade da engenharia possa imaginar.”

Os robôs também permitem que a ferramenta seja fixada e que a peça seja movida em torno dela, em vez do método tradicional de um componente fixo e ferramenta móvel, disse Johann. “Mas os robôs são tão bons quanto o software que os programa, e este último desenvolvimento no WorkNC 2018 R1 garante que os fabricantes possam estar na vanguarda da tecnologia de robôs.”

O WorkNC também possui novos recursos incorporados ao desbaste em forma de onda que melhoram a eficiência e o desempenho, incluindo suporte para novas ferramentas em estratégias de usinagem trocoidal.

A atualização de software é editada pelo editor sênior Patrick Waurzyniak.

Sistema de controle de automação

- A pandemia está acelerando a mudança para a impressão 3D

- Monitorando a manufatura aditiva com um microfone óptico

- Enfrentando o desafio de fabricação com dados e IA

- O que está no processo de fabricação?

- All in com aditivo

- Como aproveitar totalmente o CAD no processo de manufatura aditiva

- Software de Manufatura Auxiliada por Computador (CAM):O Processo Básico e Aplicações

- Tecnologia CAD/CAM de última geração:uma abordagem de fabricação favorável para materiais de engenharia

- Agilizando o processo

- Programe seus processos de fabricação com software CAD / CAM