Monitorando a manufatura aditiva com um microfone óptico

As tecnologias de manufatura aditiva (AM) tiveram uma adoção notável na indústria nos últimos anos. À medida que a digitalização e a fabricação sob demanda mudam a face dos locais de produção para linhas operacionais totalmente automatizadas, métodos confiáveis de monitoramento de processos estão se tornando cada vez mais importantes.

No processamento de metais a laser é um fato bem conhecido que a emissão óptica e acústica durante o processo pode ser analisada em tempo real e correlacionada com a qualidade final da peça. 1,2,3 Essa abordagem agrega valor significativo, pois a ocorrência de poros, rachaduras ou outras heterogeneidades criadas durante o processo de produção influenciam muito as propriedades mecânicas e aumentam o risco de componentes defeituosos. A reação imediata aos sinais de aviso do processo pode, assim, reduzir o material de sucata e economizar tempo.

Atualmente, sistemas ópticos como pirômetros, câmeras de alta velocidade, câmeras IR e fotodiodos são amplamente usados para monitorar processos AM baseados em laser em contextos acadêmicos e industriais. 4 Mesmo que eles forneçam informações importantes sobre a zona de interação laser-metal, eles estão cegos para aspectos relevantes que acontecem após o desligamento do laser, por exemplo. rachaduras por estresse térmico.

Os sistemas de sensores acústicos baseados em estrutura tornaram-se disponíveis comercialmente recentemente, por exemplo, nos processos de Powder Bed Fusion (PBF). 5 No entanto, os detectores de som transmitidos pela estrutura são desafiados quando se trata de processos como deposição de metal a laser (LMD) ou fabricação aditiva por arco de fio (WAAM), em que o caminho do sinal vinculado à estrutura muda ou pode até ser interrompido ao longo do tempo de construção. Nesses casos, um sensor acústico acoplado a ar de distância fixa fornece uma solução capaz.

Uma nova técnica de inspeção por ultrassom

Em contraste com os sensores acústicos convencionais de membrana ou piezo, o microfone óptico de banda larga da XARION Laser Acoustics funciona por meio de interferometria. Seu princípio de detecção acinética baseia-se em ondas sonoras que causam uma mudança no índice de refração do ar dentro da cavidade do interferômetro de 2 mm localizada no topo da cabeça do sensor mostrada na Figura 1a. Isso causa pequenas mudanças no comprimento de onda do laser, contido e refletido para frente e para trás dentro da cavidade. O pequeno desvio do comprimento de onda provoca uma variação da interferência e, portanto, da intensidade da luz que retorna da cavidade. A variação de intensidade é então medida por um fotodiodo externo.

Este método de transdução acústica – trabalhando completamente sem elementos móveis – fornece a mais ampla faixa de frequência disponível no mercado de microfones, superando o estado da arte por um fator de 10. Como ruídos de fundo, por exemplo, de máquinas próximas, são normalmente limitados a frequências mais baixas (<100 kHz), o alcance do microfone óptico de 10 Hz a 1 MHz permite uma separação espectral clara entre o valioso sinal do processo e o ruído indesejado. O limite superior desta resposta de frequência é em parte predeterminado pelo próprio meio, pois a absorção de ar amortece a propagação do som muito fortemente. Por exemplo, a atenuação de um sinal acústico de 2 MHz no ar é da ordem de 640 dB/m. 6

Nos casos a seguir, várias aplicações são discutidas. Em todas as configurações, a saída elétrica analógica do sensor é alimentada em um sistema de aquisição e análise de dados de alta velocidade, que realiza o cálculo FFT em tempo real e a exibição espectral da emissão do processo no ar.

Deposição de metal a laser (LMD)

Um problema comum em processos de LMD é a formação de trincas devido ao estresse térmico. Essas rachaduras podem ocorrer dentro do tempo de processamento, mas também vários minutos depois. O processo LMD baseado em robô, alimentado por fio ou pó, permite manter a distância de medição constante. A vantagem de um sistema acústico acoplado a ar montado na cabeça do robô é a possibilidade de analisar os sinais da interação laser-material, bem como o comportamento do material após o laser. Um exemplo de uma configuração de medição com uma assinatura acústica correspondente é mostrado na Figura 2.

Como os sinais de trincas tendem a ser de banda larga em frequência, um filtro passa-alta pode ser aplicado para detectar com segurança a ocorrência de trincas no processo e no pós-processo sem perturbação do ruído de produção. Nesta configuração, foi aplicado um filtro de 350 kHz a 1 MHz, que mostrou a correlação mais forte com as contagens de rachaduras de métodos de teste não destrutivos de imagem de raios-X e teste de correntes parasitas, conforme descrito na referência 7.

Fusão em leito de pó (PBF)

Para captar a emissão de ultrassom durante um processo de PBF, o microfone óptico foi posicionado dentro da câmara de construção, a aproximadamente 30 cm da placa de construção, conforme mostrado na Figura 1b. Uma típica assinatura de processo acústico é mostrada na Figura 3, que também demonstra a vantagem da análise de ultra-som de alta frequência, ou seja, a ausência de reverberação, que no regime de baixa frequência pode 'manchar' o sinal e, posteriormente, a resolução temporal superior do processo eventos.

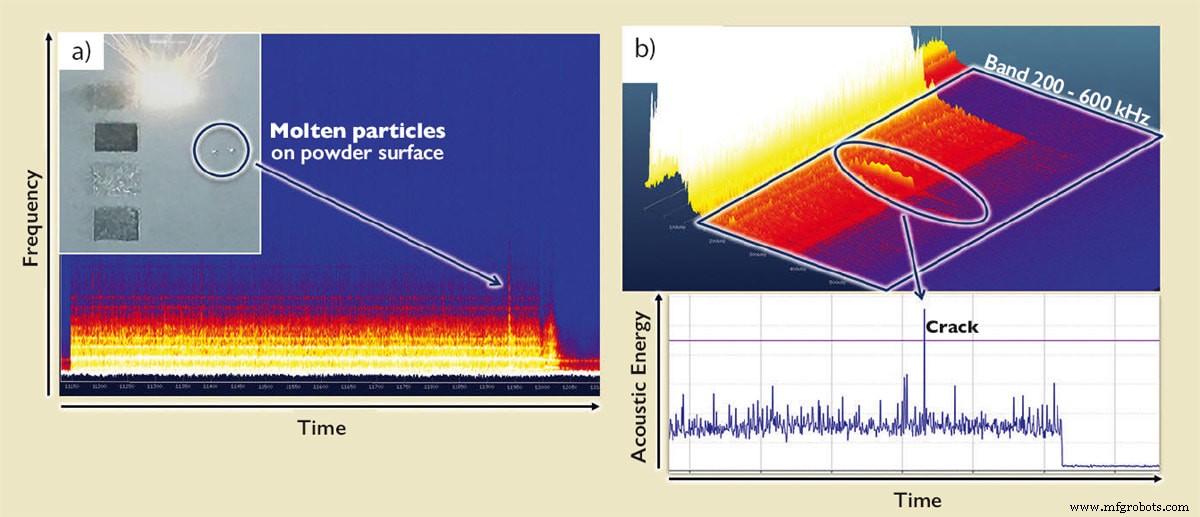

Em contraste com a configuração LMD, o PBF emprega galvanômetros de espelho para direcionar o laser de processo através do leito de pó. Este procedimento causa uma atenuação dependente da distância e da frequência do sinal aéreo, que segue uma relação conhecida e, portanto, pode ser levada em consideração se as coordenadas do laser forem rastreadas simultaneamente. Em muitos casos, também não é necessário manter um nível de terra de sinal constante, por ex. para detecção de anomalias espectrais de curto prazo. Dois exemplos destes são apresentados na Figura 4:A Figura 4a mostra um pico de banda larga no espectrograma originado de uma passagem de laser sobre uma partícula fundida no pó e a Figura 4b mostra um sinal de rachadura na visão do espectrograma 3D (superior) e o respectivo Curva de energia 2D (inferior) integrada em uma banda de frequência de 200-600 kHz.

Fabricação aditiva de arco de arame (WAAM)

Uma configuração semelhante à do LMD pode ser aplicada para processos WAAM (Figura 5). A assinatura do sinal acústico difere fortemente, embora também seja de banda larga até 600 kHz. Os principais fenômenos são o ciclo de formação de gotículas (blocos distintos que aparecem aproximadamente a cada 10 ms), um sinal tonal relacionado à taxa de modulação do arco (aqui:80 kHz) e emissão de processo de banda larga, relacionada à evaporação do metal.

Dois dos parâmetros mais críticos para o processo são a estabilidade do arco e o ciclo de formação. Para monitorar o primeiro, um filtro passa-banda estreito pode ser aplicado à frequência de modulação e seus harmônicos mais altos, e para o último, uma análise FFT pode ser realizada no sinal de tempo filtrado passa-alta, a fim de calcular a taxa de gotículas comparativamente lenta livre de ruído de fundo.

Conclusão

Através da disponibilidade de um microfone de banda larga sem membrana para frequências de ultra-som mais altas, informações anteriormente inacessíveis agora podem ser aproveitadas e utilizadas para monitorar fenômenos de processos acústicos em tempo real. Desenvolvimentos futuros envolvem a aplicação de triangulação para que as origens do som possam ser localizadas para facilitar ainda mais os operadores, engenheiros de processo e fabricantes de máquinas para detectar possíveis defeitos. Além disso, é direcionada a inclusão de métodos de IA integrados que se prestam a fluxos de dados acústicos e facilitam o avanço da tecnologia para aplicativos de monitoramento industrial mais complexos.

Agradecimento

Os autores agradecem o apoio do AIMEN Technology Center (Espanha) e Damon Northeast (Renishaw plc).

Referências

- D. F. Farson e K. R. Kim:Geração de emissões ópticas e acústicas em plumas de solda a laser , Journal of Applied Physics 85, 1329 (1999);

- M. Bastuck et al.:Überwachung und Qualitätssicherung des Laserschweißprozesses ultrahochfester Karosseriestähle durch integrierte ZfPVerfahren , DGZfP-Jahrestagung – Mi.2.A.4 (2013);

- J Shao e Y Yan:Revisão de técnicas para monitoramento e inspeção on-line de soldagem a laser , Journal of Physics:Conference Series 15, 101–107 (2005)

- S. Everton et al.:Revisão do monitoramento de processos in-situ e metrologia in-situ para fabricação de aditivos metálicos , Materiais e Design 95 (2016) 0431-445

- Anas Essop, 3D Printing Industry, 10 de dezembro de 2019, acessado em 26 de junho de 2020.

- M. Baixo, Absorção Atmosférica de Som, JASA (1990)

- Camilo Prieto et al.:Monitoramento do processo in situ por microfone óptico para detecção de trincas em aplicações de Deposição de Metal a Laser, dados de medição do AIMEN Technology Center (Espanha) , LANE Conference, entrada de papel industrial (2020)

Este artigo foi escrito por Martin Ursprung, Engenheiro de Aplicação; Thomas Heine, chefe de P&D; Balthasar Fischer, CEO; Wolfgang Rohringer, Engenheiro de Desenvolvimento; e Ryan Sommerhuber, Engenheiro de Aplicação, XARION Laser Acoustics GmbH (Viena, Áustria). Para mais informações, entre em contato com o Sr. Sommerhuber em Este endereço de e-mail está protegido contra spambots. Você precisa habilitar o JavaScript para visualizá-lo. ou visite aqui .

Sensor

- Fabricação de aditivos líquidos:Construindo objetos 3D com líquido

- Manufatura Aditiva vs Manufatura Subtrativa

- Vantagens da fabricação de aditivos

- Aprimoramento da fabricação de aditivos com engenharia reversa

- 5 dicas para ajudar sua empresa a ter sucesso com a fabricação de aditivos

- Processo vs. Manufatura Discreta

- 4 aplicativos que você deve produzir com manufatura aditiva

- O processo de manufatura aditiva

- Stratasys:sendo mais sustentável com impressão 3D

- Manufatura Aditiva na Aeroespacial