Marcação a Laser:Indo a Lugares

A marcação a laser é feita sob o mar, sob superfícies e ultrarrápida.

O campo bem estabelecido de marcação a laser continua a abrir novos caminhos com oportunidades de negócios em expansão nas indústrias automotiva, de petróleo e gás, médica e outras.

Lasers ultrarrápidos – aqueles no regime de picossegundos e femtossegundos – estão emergindo como atores-chave em algumas aplicações médicas particularmente delicadas e exigidas pelo governo federal. Novas versões de software proprietário e sistemas de marcação personalizados estão em crescente demanda. E uma nova parceria importante entre um fornecedor de sistemas relativamente jovem e um líder global em fios e chicotes demonstra ainda mais o impulso robusto da marcação a laser.

E, de acordo com o impulso para a Indústria 4.0, novas medidas de automação estão sendo implementadas para aumentar o rendimento de produtos marcados a laser.

Em última análise, embora a marcação decorativa a laser esteja em uso há algum tempo, a crescente necessidade de proteção da marca por meio da marcação de códigos complexos em uma ampla gama de peças de alto valor torna a tecnologia mais vital do que nunca.

Crescendo Juntos

Para a Cajo Technologies, com sede na Finlândia, 2019 está se preparando para continuar o impulso do ano passado com uma nova parceria de vendas e distribuição com a gigante de fios e chicotes Anixter, além de expandir o trabalho com cabos submarinos.

Essas indústrias dependem muito da marcação rápida, que continua sendo a aplicação de crescimento mais rápido do Cajo, de acordo com o presidente Ismo Rantala. Em atividade desde 2010 e com sede nos EUA em Nova Orleans, o Cajo se apresenta como o marcador a laser mais rápido do mundo – o que claramente chamou a atenção da Anixter.

A Anixter “é a maior distribuidora de fios do mundo”, explicou Rantala, “e eles estocam mais de US$ 1 bilhão em fios em todo o mundo”. Ao trazer a experiência da Cajo internamente, a Anixter agrega valor para seus clientes, que podem obter fios pré-marcados ou um sistema de marcação Cajo diretamente do fornecedor de fios.

“A indústria de fios e chicotes descobriu que a marcação em tempo real é o futuro da marcação de qualquer coisa que faça”, disse Rantala. Ele observou que 90 por cento do tempo de inatividade em aplicações de marcação é normalmente devido à falha de máquinas de tinta entupidas. Por outro lado, os lasers não têm consumíveis e podem funcionar

100.000 horas, disse ele.

Enquanto isso, a Cajo – que está vendendo principalmente para OEMs – está reforçando seu pacote de software proprietário, colocando-os no mesmo domínio que Trumpf e Rofin. A mais nova oferta de design da empresa é o CajoCAD 3.0. De fato, a prioridade de contratação da Cajo no momento são engenheiros de software, disse Rantala, com o objetivo de continuar melhorando as velocidades de marcação de arame com base nas especificações solicitadas pelos maiores fabricantes de arame do setor.

A inovação contínua é particularmente importante para o Cajo devido à demanda em seus sistemas para marcação de cabos submarinos entre plataformas de petróleo e o continente. Esses cabos revestidos de plástico podem percorrer até 80 km (49 milhas), como no caso das linhas de energia e fluido de fibra óptica produzidas para o setor de energia pela norueguesa Aker Solutions. Vários cabos individuais podem ser alojados dentro de um cabo maior.

Para a Aker, a Cajo criou uma célula de marcação de três lasers que faz marcas em incrementos de 120o ao redor do cabo, de modo que as marcas que indicam o nome do projeto e o comprimento do cabo podem ser vistas de qualquer ângulo. Como os cabos de fibra óptica não podem torcer e funcionar corretamente, uma única linha marcada na parte superior garante que eles permaneçam em sua orientação adequada. Outras marcações indicam a distância que uma parte específica do cabo está do navio, plataforma ou continente. “Isso é para solução de problemas; se algo acontecer com qualquer cabo, eles podem pingar onde está o erro e corrigi-lo.”

Em termos de lasers em seus sistemas, a Cajo conta com unidades de fibra, que podem marcar “99% dos materiais”, afirmou Rantala. “Podemos marcar lay line e marcação sequencial para os cabos submarinos em PVC e outros materiais com lasers, e isso está chamando a atenção entre as empresas que fabricam esses produtos.”

Curto e nítido

Em uma escala muito menor em termos de tamanho de peça, a comunidade médica está começando a adotar lasers ultrarrápidos ou de pulso ultracurto no regime de picossegundos e até femtossegundos para marcar identificadores únicos permanentes de dispositivos (UDIs) em dispositivos de aço inoxidável.

Embora os lasers de nanossegundos tenham sido bem-sucedidos na marcação de produtos por algum tempo, observou Thorsten Ferbach, gerente de desenvolvimento de negócios da Coherent-Rofin, Santa Clara, Califórnia, seu impacto no aço inoxidável pode levar à corrosão com autoclavagem repetida. Assim, embora os lasers de picossegundos sejam um investimento significativo, eles mais do que se pagam na fabricação de dispositivos médicos de alto valor – onde uma falha nunca é uma opção.

A condução dessa tecnologia é o regulamento da FDA que entrou em vigor em setembro de 2018, estipulando que os dispositivos médicos que exigem várias rodadas de esterilização apresentam marcas que não se degradam com o tempo. Os regulamentos visam garantir que médicos de todo o mundo possam acessar os dados codificados nessas marcas. Falhas na leitura desses códigos geram registros no banco de dados da FDA, explicou Ferbach, e muitos relatórios para um determinado produto podem resultar na interrupção da produção da FDA como parte de uma grande investigação.

Para atender a essa demanda, a Coherent-Rofin vem otimizando seu laser de picossegundos Rapid NX, explicou Ferbach. Ao contrário dos lasers de nanossegundos, que produzem marcas escuras criando óxido preto na superfície de um material, a marcação de picossegundos altera a nanoestrutura de subsuperfície de material como o aço inoxidável 1.4301, prendendo e absorvendo a luz para produzir marcas de alto contraste.

“É semelhante em princípio à pele protetora dos caças furtivos”, explicou Ferbach. “Quando você expõe essa pele a raios de radar, não há reflexo; o avião se torna invisível.” Com um dispositivo de aço inoxidável, as áreas tratadas com o laser de picossegundos absorvem a luz para aparecer como marcas escuras. E, ao contrário de uma marca de óxido, que pode mudar de aparência dependendo do ângulo em que é vista, a marca de subsuperfície preta parece a mesma de todos os ângulos.

Em termos de rendimento e capacidade de monitorar o processo de marcação, não há diferença entre o laser de nanossegundos e picossegundos nesta aplicação, observou ele. Mas antes que um cliente inicie um projeto, a Coherent-Rofin realizará um estudo de viabilidade. Isso garante que o laser de picossegundos esteja operando sob os parâmetros corretos para o trabalho e que o cliente entenda as medidas de manutenção preventiva para essas unidades refrigeradas a água internamente.

Fora dos dispositivos médicos, outras indústrias têm o potencial de adotar a precisão dos lasers de pulso ultracurto para marcação.

O design contemporâneo da cozinha, com foco em eletrodomésticos de aço inoxidável, é um candidato ideal, observou Ferbach. “Você vê que os itens de aço inoxidável são gravados ou impressos”, explicou ele. Atualmente, os fabricantes desta indústria evitam lasers de nanossegundos devido à variabilidade acima mencionada de como as marcas pretas aparecem quando vistas de diferentes ângulos. “É aqui que ainda temos que educar o mercado” quanto aos benefícios dos lasers ultrarrápidos.

Além de eletrodomésticos, ele continuou, os OEMs de eletrônicos de consumo também estão adotando o ultrarrápido.

Em termos de materiais, os lasers de picossegundos também podem marcar em titânio, especialmente para implantes; alumínio anodizado, frequentemente usado em dispositivos ortopédicos; e plásticos PEEK e PPSU.

Expandir portfólio e mercados

A Dapra Marking Systems de Bloomfield, Connecticut, começou a fabricar seus próprios sistemas a laser há cerca de dois anos para capitalizar várias oportunidades, desde grandes OEMs até pequenos fabricantes personalizados. De dispositivos de baixa potência ao poder de marcação relativamente alto de 100 W, a Dapra expandiu ainda mais suas ofertas com um novo laser verde baseado em fibra e linha de picossegundos.

“Nós embarcamos e começamos a oferecer lasers de picossegundos porque quando você tem a aplicação certa e apenas picossegundos faz isso, é um bom ajuste”, disse Dave Noonan, diretor de vendas e aplicações de laser. “Pense na marcação UV como marcação a frio porque há uma assinatura de calor muito pequena. Com lasers de picossegundos, é assim com esteróides.”

A empresa também está oferecendo um gabinete com um slide programável montado na parede traseira. Este slide do eixo X permite que os usuários movam o cabeçote do laser por uma distância muito maior. Um slide típico permite o movimento de 30″ (762 mm), explicou Noonan, permitindo a marcação de mais peças ou peças muito longas, como um cano de rifle ou uma série de canos. Isso contrasta com as áreas de marcação quadrada mais comuns de aproximadamente 110-170 mm.

Enquanto isso, uma nova adição ao pacote de software da Dapra permite a indexação rotativa mais rápida de peças cilíndricas, como ferramentas cirúrgicas. “Se você tem uma sonda e precisa de anéis colocados na sonda para saber o quão profundo ela está entrando no tecido, esses anéis devem ser colocados de maneira muito consistente”, explicou Noonan. “Um típico 'terceiro eixo' para marcação de anéis requer que você marque e depois indexe; não permite que você faça as duas coisas ao mesmo tempo. (Nosso novo software) nos permite marcar e girar ao mesmo tempo”, superando uma luta de longa data para os fabricantes e a um custo menor do que o verdadeiro software on-the-fly.

Além de suas opções de software e gabinetes personalizados, a Dapra desenvolveu um novo controlador que pode ser colocado em qualquer um de seus gabinetes para qualquer potência de laser. “É muito modular por natureza”, disse Noonan. O mesmo controlador também é usado para ofertas de Classe 4, que se tornaram bastante populares.

Os sistemas da Dapra encontraram rapidamente adeptos para aplicações médicas, aeroespaciais, automotivas, fabricação de engrenagens e equipamentos agrícolas pesados.

“A indústria aeroespacial é um setor que estava bastante quente no ano passado e parece estar ficando muito quente neste ano”, observou ele. A indústria historicamente se inclinou para a marcação por pontos, acrescentou ele, devido aos regulamentos que determinam a marcação de baixa tensão. “Estamos vendo um aumento no interesse da indústria aeroespacial em marcar um número maior de peças e projetos muito maiores chegando.”

Embora esses projetos tendam a vir de players maiores, fabricantes personalizados menores também estão se destacando – o que está levando a Dapra a introduzir uma linha de produtos para atender às suas necessidades.

“Eu estava em uma instalação na Flórida onde vendemos um laser para um pequeno fabricante médico” com apenas um funcionário e meio, lembrou ele. “Ele está fazendo pinos de tração, bandejas cirúrgicas, parafusos ósseos e muito mais. No passado, os lasers eram muito caros para um pequeno player como esse; não mais. É um mundo novo e temos soluções relevantes.”

À medida que os preços do laser caem, disse Noonan, a Dapra espera um ano ainda maior em 2019, pois mais fabricantes podem adicionar marcação a laser ao seu repertório.

Uma área de crescimento notável tem sido a marcação automatizada de plásticos, disse ele. Uma oficina de moldagem por injeção está “puxando de duas a quatro peças de um molde e apresentando-as uma de cada vez a um laser em linha para marcar uma matriz de dados”. O sistema confirma a legibilidade das marcas antes que as peças sejam retiradas ou, se ilegíveis, o sistema aciona uma sequência para executar uma segunda marcação.

E, ao longo do ano passado, os fabricantes de engrenagens recorreram aos sistemas de marcação a laser Dapra no lugar do dot peen para reduzir seus custos “muito e estão entusiasmados com o valor de produção que os lasers trouxeram para a mesa”.

Embora a marcação por pontos seja menos dispendiosa, ela traz consigo problemas de fixação da peça e desgaste do pino de marcação de metal duro com a degradação resultante da clareza da marcação. “O método sem contato de marcação a laser é realmente superior e está sendo adotado por um bom motivo:você não tem peças que se desgastam e suas marcas são incrivelmente repetíveis e confiáveis.”

Soluções orientadas a dados

Rastrear todos os dados marcados é tão importante quanto fazer as marcações, e a transferência de informações críticas entre o software e os dispositivos de marcação é um elemento-chave no projeto do sistema.

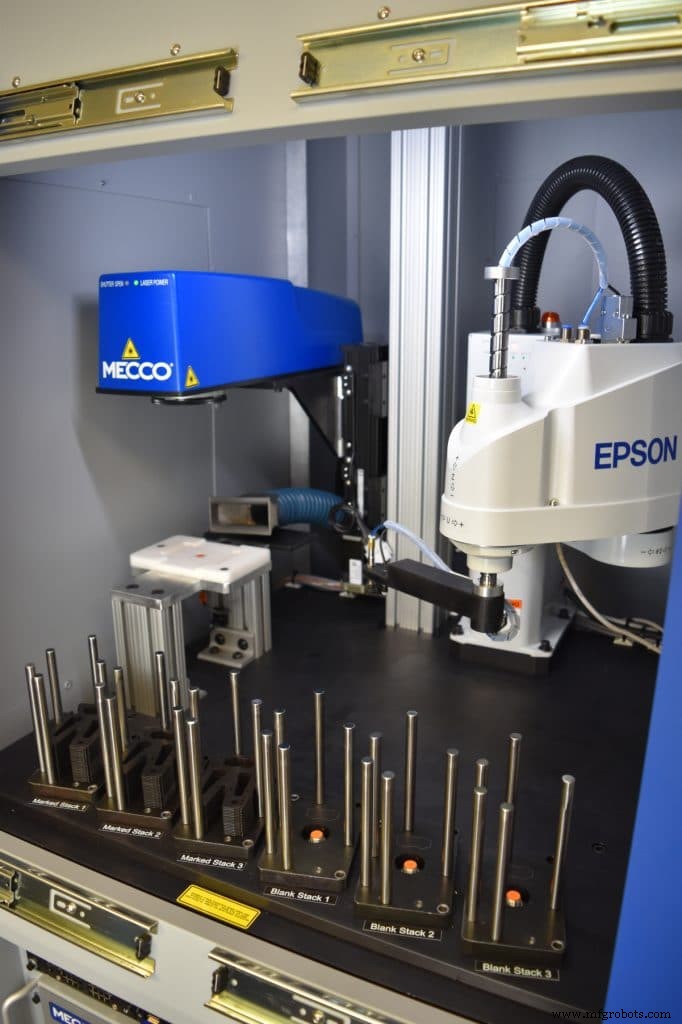

Criar e proteger essa cadeia bidirecional de a comunicação é essencial para permitir que os engenheiros de manufatura e os responsáveis por manter a produtividade no chão de fábrica rastreiem dados relevantes, afirmou Dave Sweet, presidente da Mecco, Cranberry Township, Pa.

Por exemplo, em componentes aeroespaciais marcados a laser para a Honeywell, “estamos obtendo dados variáveis de um banco de dados do sistema. O software corporativo está nos enviando essas informações e não estamos apenas marcando as peças, mas também usando sistemas de visão para verificar se as informações que marcamos nas peças correspondem ao que nos foi enviado.” O sistema da Mecco gera então um relatório que é armazenado para o governo registrar essas UDIs.

De acordo com o estudo de caso da Mecco do projeto Honeywell, o sistema de laser de fibra SMARTmark de 20 W “se conecta em qualquer lugar usando 120 VCC e ocupa metade do espaço do antigo flatbed YAG”. Além disso, as notificações de qualidade relacionadas à marcação e devoluções que custavam US$ 2.500 por incidente caíram significativamente.

No mundo automotivo, Sweet observou, peças relacionadas à segurança e aquelas de determinados valores em dólares recebem marcas de identificação exclusivas – todas rastreadas para o número de identificação do veículo. Isso inclui árvores de cames, virabrequins, blocos, caixas de transmissão e até conectores. Depois de marcar esses componentes com códigos de barras, esses “relacionamentos pai-filho” são registrados em um banco de dados que eventualmente vincula todas essas informações ao VIN.

A conectividade do sistema de marcação se estende cada vez mais à operação ao lado de robôs colaborativos, ou cobots. A MECCO instalou recentemente um sistema que usa um cobot para pegar peças de uma bandeja e depois retê-las para escaneamento por um sistema de visão. O sistema de visão envia informações para o marcador a laser, então o cobot traz a peça ao laser para marcação. Depois que um lado é marcado, o cobot traz a peça para uma câmera para verificar se as marcas são precisas antes de cada outro lado da peça ser marcado.

“A necessidade de rastreabilidade ainda está crescendo”, disse Sweet. “Os clientes estão procurando mais por sistemas baseados em soluções do que apenas um laser em uma caixa”, o que significa que o mercado de abordagens modulares baseadas em configuração para atender às necessidades cada vez mais específicas de flexibilidade de fabricação continuará a crescer.

A Mecco geralmente baseia cerca de 80% de seus sistemas em quatro tamanhos básicos de gabinetes aos quais podem ser adicionados mostradores rotativos de 6, 18, 24 ou 36″ (152, 457, 610 ou 914 mm) que circulam continuamente as peças novas a serem marcadas. Cada gabinete também tem a opção de uma mesa X-Y. Os outros cerca de 20% dos sistemas da Mecco podem ser personalizados, inclusive com interfaces gráficas de usuário simplificadas que permitem que os operadores carreguem e monitorem os trabalhos.

Por exemplo, um cliente recente de fabricação de ferramentas precisava cobrir uma bandeja de peças de 30 × 30 ″ (762 × 762 mm), o que exigia o gabinete extragrande da Mecco e o sistema de pórtico X-Y-Z. “Em vez de eles terem que comprar vários lasers, eles puderam comprar um laser, carregar este sistema, ir embora e ir embora.”

Em outro caso, uma empresa de medidores de água usou uma combinação de marcação por pontos e marcação a laser com uma estação de trabalho rotativa de quatro posições. Uma caixa de latão tinha um número de série marcado com caneta de ponto, e um laser duplicava esse número de série na tampa de plástico preto.

O projeto adequado do sistema compensa claramente, como no caso de um cliente médico da Mecco que atualizou de lasers de diodo mais antigos para um sistema de fibra e viu o tempo total do ciclo da máquina cair de 18 segundos para menos de 11 segundos, com melhor qualidade de marca que permitiu melhor inspeção visual com scanners portáteis.

Acrescente a isso o fato de que a Sweet vê cada vez mais pequenas lojas investindo em robôs para acompanhar seus sistemas, e fica claro que a marcação a laser se tornou e continuará se desenvolvendo como uma operação industrial robusta e indispensável.

Sistema de controle de automação

- Guia para marcação a laser em alumínio

- Guia para marcação a laser

- O que é marcação a laser a fibra?

- Compostos ABS médicos pré-coloridos para marcação a laser

- AI vai beneficiar o RH no futuro?

- Como manter a máquina de marcação a laser?

- Três componentes principais da máquina de marcação a laser

- Como escolher uma máquina de marcação a laser adequada?

- Estamos indo “de dentro para fora” na FORWARD IV

- Sistema automatizado de aplicação de adesivo, montagem, inspeção térmica e marcação a laser