Software da indústria 4.0 para especialistas de serviço em produção

Atendendo à necessidade de melhorar com eficiência a disponibilidade da máquina

Na semana passada, tive uma discussão profunda com um gerente de produção sobre a Indústria 4.0. Ele é responsável por uma fábrica com cerca de 500 associados e cerca de 150 máquinas. Como de costume, as máquinas foram construídas em anos diferentes por vários fabricantes diferentes. Ele me perguntou se as soluções da Indústria 4.0 poderiam ajudá-lo a aumentar a disponibilidade de suas máquinas para garantir que as metas de produção fossem cumpridas. Ele estava interessado em encontrar uma solução que seus técnicos de serviço pudessem usar com facilidade - em outras palavras, nenhuma ferramenta de software complicada que requeira habilidades de programação.

A boa notícia é que, para suas máquinas equipadas com sistemas de controle Rexroth, pude mostrar a ele uma solução na hora. Graças ao Open Core Engineering (OCE), as funções do software podem acessar diretamente as unidades de controle IndraMotion. Acima de tudo, não requer que uma única linha adicional de código PLC seja escrita. As funções funcionam em qualquer dispositivo em paralelo com o PLC.

O primeiro passo agora é que os sistemas de controle transmitam os dados disponíveis sobre os estados operacionais de seus componentes. A interface da tecnologia OCE nos sistemas de controle envia essas informações para o software para análise baseada em regras - os usuários não precisam escrever uma única linha de código PLC ou mesmo tocar nas máquinas.

Técnicos de manutenção na liderança - seguindo em direção à manutenção preditiva

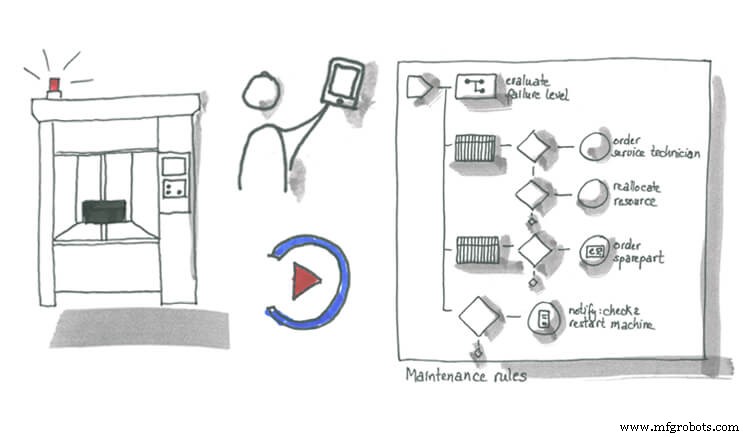

Mas esses dados por si só ainda não resolvem nada; primeiro tem que ser traduzido em informações e regras. Isso é feito pelo Configurador de Regras de Produção. Os técnicos de serviço sabem, por exemplo, que mudanças no torque do motor indicam desgaste mecânico. Até agora, eles inspecionariam regularmente cada máquina e chamariam os dados individualmente - um processo que consome muito tempo. Agora, os técnicos de serviço traduzem seu conhecimento em uma regra que o software então executa:se o torque de um motor muda em uma determinada quantidade, o sistema notifica o grupo de manutenção em conformidade. Os técnicos de serviço não precisam mais chamar manualmente os valores de cada máquina, pois sabem que podem contar com o software para informá-los imediatamente sempre que houver um desvio da regra.

Fonte:Bosch.IO

Fonte:Bosch.IO A regra modelada pelo técnico de serviço usa valores de tolerância definidos e tendências para detectar rapidamente tais desvios e os relata aos técnicos de serviço apropriados. O monitoramento constante dos dados operacionais com base em regras significa que os intervalos de manutenção podem ser ajustados dinamicamente para acomodar o desgaste real. Na maioria dos casos, isso reduzirá consideravelmente os custos do serviço, pois elimina trabalho desnecessário. Outra consideração particularmente importante é que as regras são convenientemente integradas aos sistemas de TI existentes, independentemente do fabricante. Sem a necessidade de treinamento dispendioso, os próprios técnicos de serviço podem alterar as regras existentes, modelar novas regras e até mesmo transmiti-las ao sistema de controle enquanto a máquina está em operação.

O assistente digital melhora a flexibilidade e a velocidade

As regras são essencialmente um sistema de assistência digital que ajuda associados qualificados a tomar as decisões certas no momento certo. Voltando ao ponto de partida:em nossa discussão, o gerente de produção inicialmente ficou cético. Ele trouxe um dos técnicos de serviço do grupo de manutenção, que ficou muito interessado quando eu mostrei a ele como ele poderia definir as regras em seu PC sem nenhum conhecimento de programação e sem tocar no PLC ou na máquina. Ele o chamou de assistente digital que aumenta a flexibilidade e acelera os tempos de resposta na manutenção.

A manutenção é apenas um dos possíveis casos de aplicação que requerem uma ligação entre os dados operacionais e de produção das máquinas, por um lado, e os processos e ações de negócios, por outro. E a não esquecer:sem alterar o programa da máquina.

Em quais aplicativos você pode pensar para análise baseada em regras e suporte na produção?

Tecnologia industrial

- Nuvem ou não? O melhor dos dois mundos para a Indústria 4.0

- Soluções de software da Indústria 4.0:Quem sabe melhor do que os usuários?

- Novo perfil de carreira para a Indústria 4.0

- Produção enxuta atende Indústria 4.0

- É hora do governo baseado em software opt-in, ou nacionalidade como serviço

- CLPs para acionamentos na indústria

- 3 dicas práticas para acelerar a fabricação

- Uma estratégia de longo prazo para fabricantes que adotam a Indústria 4.0

- Como o software OEE melhora a eficiência da produção

- Como se preparar para a Indústria 4.0