Quais são as melhores maneiras de melhorar sua operação de usinagem?

A usinagem nunca é um processo barato – leva uma quantidade significativa de tempo, dinheiro, equipamentos e experiência para fazer bem.

Os proprietários da maioria das operações de usinagem, como resultado, estão cientes de como até mesmo pequenas decisões de negócios e mudanças de processo podem afetar a produtividade e a lucratividade.

Para operações de usinagem modernas, alguns fatores-chave – como manutenção, condições de corte e treinamento – são os mais importantes para gerenciar.

1. Otimize para a vida útil da ferramenta — mas saiba onde traçar a linha

A manutenção é essencial para o funcionamento de qualquer operação de usinagem.

Otimizar a vida útil da ferramenta deve ser o objetivo, mas maximizar pode ser impraticável. Por exemplo, se uma ferramenta ou componente estiver desgastado, mas ainda tiver alguns ciclos restantes antes de precisar ser substituído, uma substituição antecipada pode ser uma opção melhor do que continuar com o risco de falha.

A tentativa de maximizar a vida útil da ferramenta pode interromper os fluxos de trabalho e dificultar a otimização dos processos, reduzindo ou cancelando a economia de custos que você pode ter garantido. As práticas de oficina que equilibram a otimização da vida útil da ferramenta com a otimização do processo podem ajudá-lo a maximizar a economia.

A troca de todas as ferramentas em uma torre ao mesmo tempo, por exemplo, pode ajudar a minimizar o tempo de inatividade e facilitar muito a documentação de reparos e manutenção. Embora você possa perder alguma vida útil da ferramenta substituindo certas pastilhas muito cedo, a manutenção simplificada pode ajudar a compensar essas perdas potenciais.

2. Use a abordagem de manutenção correta

A maioria dos proprietários de empresas considera a manutenção preventiva a abordagem padrão-ouro para a manutenção da máquina. Essa abordagem – que envolve reparo, inspeção e substituição de componentes em um cronograma definido – é eficaz e normalmente estabelece a base para a maioria das estratégias.

Uma abordagem mais avançada, habilitada pela tecnologia IIoT, se baseia em uma abordagem de manutenção preventiva. A manutenção preditiva combina o monitoramento de condições com algoritmos de big data para prever falhas da máquina.

IoT ou sensores “inteligentes” coletam informações sobre parâmetros operacionais críticos – como vibração, pressão, lubrificação e tempo. Essas informações são enviadas para a nuvem, onde podem ser analisadas por algoritmos especializados treinados em dados de manutenção da máquina. Esses algoritmos podem captar padrões em dados operacionais para prever quando uma máquina falhará ou precisará de manutenção.

A economia de custos da manutenção preditiva em combinação com o cuidado preventivo pode ser significativa. Algumas pesquisas mostram que os proprietários podem economizar de 8% a 12% apenas em manutenção preventiva e até 30% a 40% em manutenção reativa.

As abordagens de manutenção reativa e exclusivamente corretiva geralmente são mais baratas no curto prazo, pois você só precisará desligar as máquinas e fazer reparos à medida que os problemas surgirem. No entanto, essas estratégias de manutenção também são mais propensas a reduzir a vida útil do equipamento e, às vezes, podem levar a um tempo de inatividade não planejado.

3. Aplicar técnicas de corte ideais

Pequenas mudanças no processo de corte – como o arranjo das linhas de corte – podem ter um impacto significativo no tempo total de usinagem.

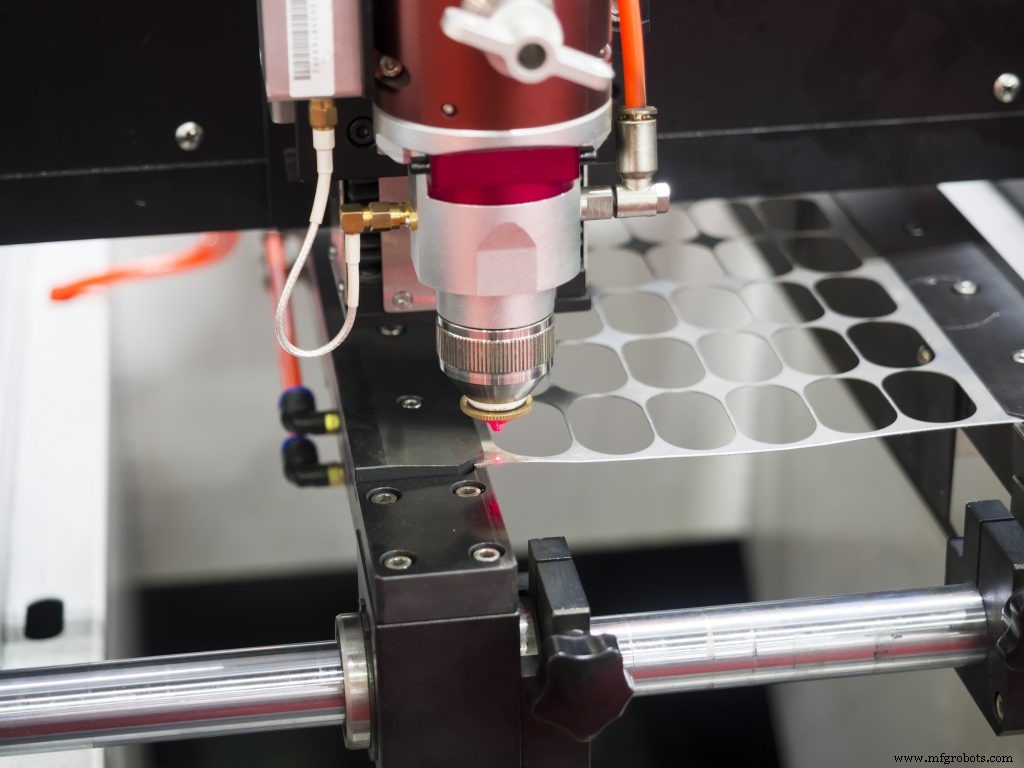

Ao cortar a laser, por exemplo, técnicas como agrupamento e aninhamento podem ajudar a reduzir a distância que o cabeçote do laser precisará percorrer, economizando tempo valioso. Eles também podem ajudar a reduzir o desperdício de corte, o que é bom para os operadores que tentam adotar os princípios da manufatura enxuta.

Com o agrupamento, as peças são agrupadas para ajudar a reduzir o número de cortes que precisam ser feitos. Isso ajuda a minimizar o desperdício e a sucata inutilizável, bem como a distância de deslocamento do cabeçote do laser.

O aninhamento é um processo mais complexo que envolve a colocação de peças para que elas compartilhem arestas comuns.

Ambos os processos podem ser complexos e podem exigir a assistência de um parceiro de negócios com experiência em corte a laser — aplicá-los pode, no entanto, ajudar a reduzir significativamente o tempo necessário para o corte a laser.

4. Otimize as condições de corte

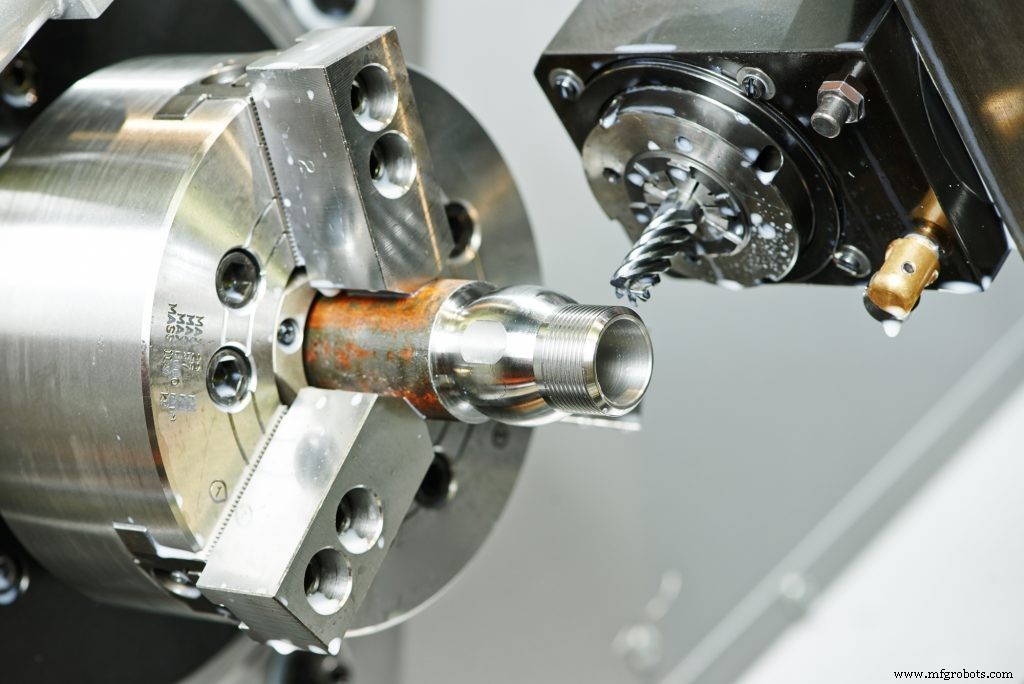

As condições de corte podem ter um impacto tão grande na eficiência de corte quanto as ferramentas que você usa e as técnicas que você aplica. Um estudo sobre eficiência de usinagem descobriu que era possível reduzir o tempo de setup e usinagem em 35% e 55%, respectivamente, com as mudanças corretas na ordem de usinagem, geometria do fundido, método de corte e condições de corte.

Agrupar operações semelhantes onde for prático – como faceamento, mandrilamento e furação – pode ajudar a simplificar significativamente o processo de usinagem, reduzindo o risco de erro e o tempo necessário para fabricar uma peça.

A velocidade de corte, a taxa de avanço e a profundidade de corte podem ter um grande impacto na eficiência. Encontrar os parâmetros de corte ideais usando simuladores de usinagem e dados de trabalhos anteriores ajudará você a tirar o máximo proveito de suas ferramentas e acelerar o trabalho. Sensores inteligentes ou tecnologia de coleta de dados semelhante provavelmente também podem ajudá-lo na coleta de dados aqui.

5. Empregar tecnologia de usinagem inteligente

Em geral, a manufatura enxuta pode se beneficiar significativamente da tecnologia inteligente – sensores e dispositivos em rede simplificam os processos de rastreamento do local e melhoram o controle de qualidade.

A tecnologia inteligente também está se tornando cada vez mais útil para fabricantes que desejam prolongar a vida útil de suas máquinas.

Por exemplo, é uma boa prática realizar testes regulares de vida útil da ferramenta e usinabilidade ao longo da vida útil de uma ferramenta. Esses testes, que medem o desgaste em relação à velocidade, velocidade e profundidade de corte da ferramenta, fornecem aos empresários dados concretos sobre como as condições de usinagem e a escolha da ferramenta afetam a vida útil da ferramenta.

Ao tomar decisões sobre parâmetros operacionais ou comprar novas ferramentas, esses dados são essenciais e podem ajudar o proprietário a prolongar significativamente a vida útil de novas ferramentas.

As operações de usinagem que dependem de manutenção analógica e soluções de teste precisarão criar um cronograma de teste regular e processos de documentação para garantir que as ferramentas sejam testadas regularmente e as informações sobre desgaste e uso sejam registradas. Os dados desses testes também precisarão ser armazenados de forma que possam ser analisados ou revisados posteriormente para tomar decisões mais informadas sobre trabalhos ou investimentos futuros.

Com dispositivos IoT, é possível automatizar grande parte desse processo. Os dispositivos inteligentes podem registrar continuamente os parâmetros operacionais, fornecendo dados ideais para que os proprietários calculem a vida útil restante da ferramenta e a expectativa de vida útil da ferramenta.

Muitas vezes, se você emprega uma solução de manutenção preditiva, já está rastreando muitas dessas informações e possui os sensores necessários.

As mesmas informações também podem ajudá-lo a otimizar as condições de corte — comparar as condições com o tempo que um projeto leva, por exemplo, o ajudará a encontrar as condições ideais para minimizar o tempo de corte.

6. Tome decisões de negócios informadas por dados

Escolha da ferramenta, ordem de operação, técnica, método de corte — para cada trabalho, existem muitas variáveis diferentes que você deve considerar.

Decisões de negócios de longo prazo, como investir em uma nova máquina ou equipamento, podem se tornar ainda mais difíceis por esse motivo.

A melhor maneira de melhorar sua capacidade de tomar decisões informadas é coletando os dados certos. Informações sobre suas ferramentas — quais materiais se desgastam mais rapidamente ou quais métodos de corte otimizam a velocidade do projeto — ajudarão você a otimizar os processos para maximizar a vida útil da ferramenta ou selecionar ferramentas que durem mais nas condições operacionais do seu local.

7. Documentação da ferramenta de digitalização

A manutenção e os testes regulares funcionam melhor quando você tem uma boa estratégia de documentação. Os métodos tradicionais de documentação que dependem de caneta e papel podem ser eficazes, mas geralmente criam mais trabalho administrativo para você e sua equipe, aumentando o risco de erro quando os funcionários estão gravando ou transcrevendo dados.

Digitalizar sua documentação é uma das melhores maneiras de reduzir erros e agilizar o processo de documentação.

Lojas de todos os tamanhos normalmente podem comprar uma ou mais estações de trabalho que facilitam a inserção digital de novos dados sobre o desempenho e a manutenção da ferramenta. Os sistemas IIoT podem enviar automaticamente registros digitais de desempenho e condições operacionais para o mesmo local em que os registros manuais são armazenados.

Um processo de documentação padronizado também pode ajudar a reduzir a perda de conhecimento institucional à medida que os funcionários sobem na hierarquia ou deixam a empresa.

8. Faça do treinamento uma prioridade

A usinagem eficaz depende de pessoal bem treinado - especialmente em oficinas onde o trabalho da engenharia de processamento recai cada vez mais sobre os operadores de máquinas.

Oferecer treinamento interno, treinamento interno e fundos para treinamento externo ajudará a garantir que os operadores entendam as máquinas que usam e tenham uma boa noção de como operá-las com segurança e eficiência.

O treinamento ajudará qualquer oficina a incutir boas práticas de trabalho nas operações diárias, aumentando a eficiência, reduzindo riscos e potencialmente aumentando a vida útil de ferramentas e equipamentos.

Otimização de uma oficina mecânica para eficiência e produtividade

A tecnologia certa e as mudanças de processo podem ajudar bastante a melhorar a produtividade de uma oficina mecânica. As condições, ferramentas e plano de manutenção corretos, por exemplo, ajudarão qualquer oficina a reduzir o tempo de inatividade não planejado e prolongar a vida útil da ferramenta.

O treinamento e os processos de documentação eficazes ajudarão a reduzir a perda de conhecimento e garantirão que o pessoal da sua oficina se torne ainda mais produtivo ao longo do tempo.

Tecnologia industrial

- Quais são os usos das máquinas CNC

- Quais são as principais vantagens das máquinas de corte a laser de fibra?

- Quais são os benefícios do corte por jato de água?

- Quais são os benefícios do corte a jato de água?

- Quais são as principais etapas do processo de usinagem?

- Quais são os processos de usinagem industrial mais usados?

- Fabricação de peças usinadas:quais são as vantagens da usinagem de alta velocidade?

- Quais são as inovações para manutenção industrial?

- Quais são os níveis de manutenção industrial?

- Qual é o valor dos dados coletados por seus técnicos?