Processo de Usinagem Ultrassônica - Princípio de Funcionamento das Peças, Vantagens

Os tópicos abordados neste artigo são Processo de Usinagem Ultrassônica, Princípio de Funcionamento, Vantagens, desvantagens e como ele funciona em detalhes.

O que é processo de usinagem ultrassônica?

Processo de usinagem ultrassônico (USM) é o processo de remoção de materiais duros e quebradiços usando uma ferramenta de oscilação axial em frequências ultrassônicas [18–20 quilohertz (kHz)].

Durante essa oscilação, a pasta abrasiva de B4C ou SiC é continuamente alimentada na zona de usinagem entre uma ferramenta macia (aço brassor) e a peça de trabalho. As partículas abrasivas são, portanto, marteladas na superfície da peça de trabalho e causam lascamento de partículas finas.

A ferramenta oscilante, em amplitudes que variam de 10 a 40 µm, impõe uma pressão estática nos grãos abrasivos e retrocede à medida que o material é removido para formar a forma da ferramenta necessária. Balamuth descobriu o USM em 1945 durante a moagem ultrassônica de pós abrasivos.

As aplicações industriais começaram na década de 1950, quando surgiram as novas máquinas-ferramentas. O USM é caracterizado pela ausência de qualquer efeito deletério na estrutura metálica do material da peça.

Princípio de funcionamento do processo de usinagem ultrassônica

Ele opera com os mesmos princípios da soldagem ultrassônica.

Este método de usinagem emprega ondas ultrassônicas para gerar forças de alta frequência e baixa amplitude que atuam como forças motrizes abrasivas. A máquina ultrassônica produz uma onda vibratória de alta frequência com uma frequência de cerca de 20.000 a 30.000 Hz e uma amplitude de cerca de 25-50 mícrons .

Esta vibração de alta frequência é transferida para as partículas abrasivas contidas na pasta abrasiva. Isso faz com que a partícula abrasiva indentifique a peça de trabalho frágil e remova o metal da superfície de contato.

Peças de Usinagem Ultrassônica

- Fonte de alimentação

- Transdutores

- Gerador de alta frequência

- Transformadores de amplitude ultrassônicos ou chifre de ferramenta

- Mecanismo de resfriamento

- Ferramentas

- Suporte de ferramenta

- Bocal

- Soluções

- Bombas

1. Fonte de alimentação

Este processo de usinagem normalmente requer uma fonte de alimentação de corrente variando de 50 a 60 Hz . Como resultado, uma fonte de alimentação de corrente alternada está disponível para iniciar o processo.

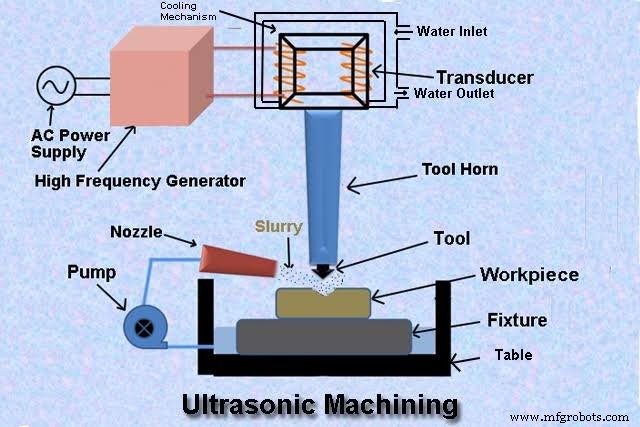

2. Transdutores ( Magnetostritor )

Este transdutor é magnetostritivo na natureza. Este transdutor, uma vez convertido em um ímã, mudará a frequência das vibrações mecânicas agindo com base na ação magnetostritiva. Este transdutor irá vibrar em ambas as direções para cima e para baixo.

3. Gerador de alta frequência

Um gerador de alta frequência também é conhecido como fonte de alimentação ultrassônica ou oscilador eletrônico. É comumente usado para converter fontes de alimentação convencionais operando em 50 ou 60 hertz energia elétrica de alta frequência. As frequências mais usadas são 20 a 40 kHz . Essas frequências são então alimentadas no transdutor elétrico.

4. Transformadores de amplitude ultrassônica ou chifre de ferramenta

Esta unidade, como o nome sugere, conecta a ferramenta ao transdutor. Ele transmite vibração amplificada do booster para a ferramenta. Deve ter um limite de resistência alto.

Também é chamado de concentrador de ferramentas . A amplitude de vibração gerada pelo transdutor, com alcance de aproximadamente 0,025 milímetros, é insuficiente para usinagem. É usado para aumentar as amplitudes das vibrações.

A vibração também é direcionada e concentrada para a dica de ferramenta. A ferramenta é fixada na extremidade inferior do chifre da ferramenta e ajudará na remoção do material. Soldagem, parafusamento, brasagem ou solda são usados para conectar a ferramenta ao chifre da ferramenta.

5. Mecanismo de resfriamento

Um sistema de resfriamento é instalado na parte superior do transdutor. A água fria entra por um portão de entrada, recebendo calor do transdutor e evitando a saída. Um invólucro envolve o transdutor para fins de resfriamento , e a água flui dentro desta caixa.

6 . Ferramentas

O equipamento de usinagem ultrassônica é normalmente feito de um material resistente e quebradiço que não falha sob fratura frágil e é dúctil, como carboneto de tungstênio, aço inoxidável, titânio, cobre e assim por diante.

Os materiais são removidos da peça de trabalho usando as ferramentas. Os dispositivos são feitos no mesmo formato da cavidade que deve ser formada na superfície da peça.

7. Suporte de ferramenta

É usado para segurar a ferramenta.

8 . Bocal

O bocal é feito de tungstênio . O tungstênio é usado para fazer um bico porque a lama da bomba pode danificar o bico se for feito de um material macio; é feito de um material duro, como o tungstênio.

9 . Soluções

Na área de usinagem, carboneto de silício, carboneto de boro e soluções mistas de alumina contendo partículas abrasivas duras em água ou óleo são normalmente fornecidas de forma contínua.

10 . Bombas

A bomba é usada para fornecer as soluções abrasivas no bico.

Trabalho de Usinagem Ultrassônica

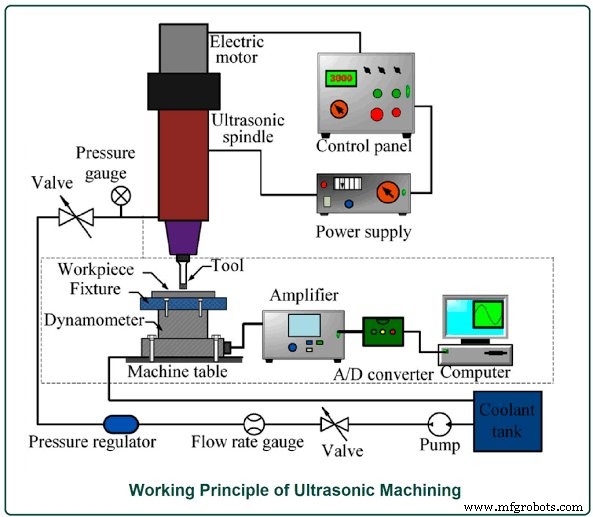

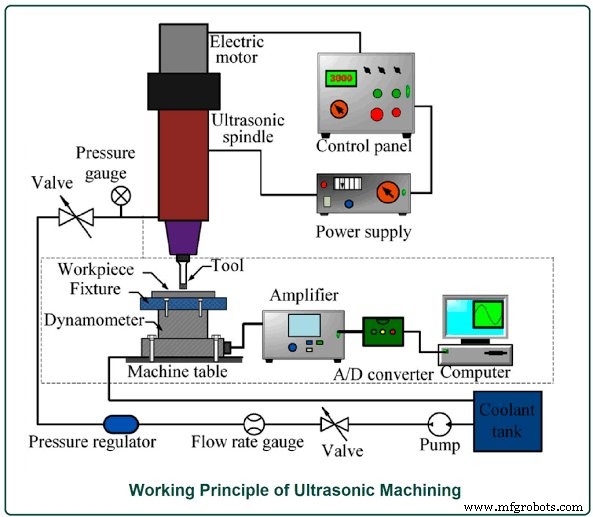

O sistema de usinagem, mostrado nas Figs, é composto principalmente pelo magnetostritor, concentrador, ferramenta e arranjo de alimentação de pasta.

Esta entrada de alta frequência é alimentada ao transdutor eletromecânico r i.e ( Magnetostritor ) que é energizado na frequência ultrassônica e

produz vibrações de pequena amplitude.

A buzina fica entre os transdutores e o porta-ferramentas. A buzina é usada para aumentar a amplitude da vibração do transdutor, que é então focalizada e direcionada ao instrumento. Quando uma fonte de corrente alternada é conectada a um gerador de alta frequência, a frequência da fonte de entrada aumenta de 20 a 40 kHz. À medida que o dispositivo vibra, o porta-ferramentas o agarra.

A pasta abrasiva é alimentada a uma taxa constante com a ajuda de uma bomba entre a superfície da ferramenta e a peça de trabalho à medida que o equipamento vibra. A ferramenta é então levemente pressionada contra a peça de trabalho, deixando espaço suficiente para que as pastas fluam entre a ferramenta e as peças de trabalho. O tamanho gerado na peça como resultado da remoção do material será o mesmo que o tamanho da ferramenta.

À medida que o dispositivo vibratório é pressionado contra a peça, a alta energia cinética da vibração é transmitida a essas partículas abrasivas, e essas partículas abrasivas são aplicadas na superfície da peça, removendo material devido ao atrito microscópico.

Processo de remoção de materiais usando usinagem ultrassônica (USM)

A figura mostra o mecanismo completo de remoção de material do USM,

que envolve três ações distintas:

1. Abrasão mecânica por martelamento direto localizado dos grãos abrasivos presos entre a ferramenta vibratória e a superfície de trabalho adjacente.

2. O microchip por impactos livres de partículas que voam através da fenda de usinagem e atingem a peça de trabalho em locais aleatórios.

3. A erosão da superfície de trabalho por cavitação no fluxo de lama.

A contribuição relativa do efeito da cavitação é inferior a 5% do material total removido. O mecanismo dominante envolvido no USM de todos os materiais é o martelamento direto. Suave e

materiais elásticos como aço macio são frequentemente deformados plasticamente primeiro e

são posteriormente removidos a uma taxa mais baixa.

No caso de materiais duros e quebradiços como o vidro, a taxa de usinagem é alta e o papel desempenhado pelo impacto livre também pode ser notado.

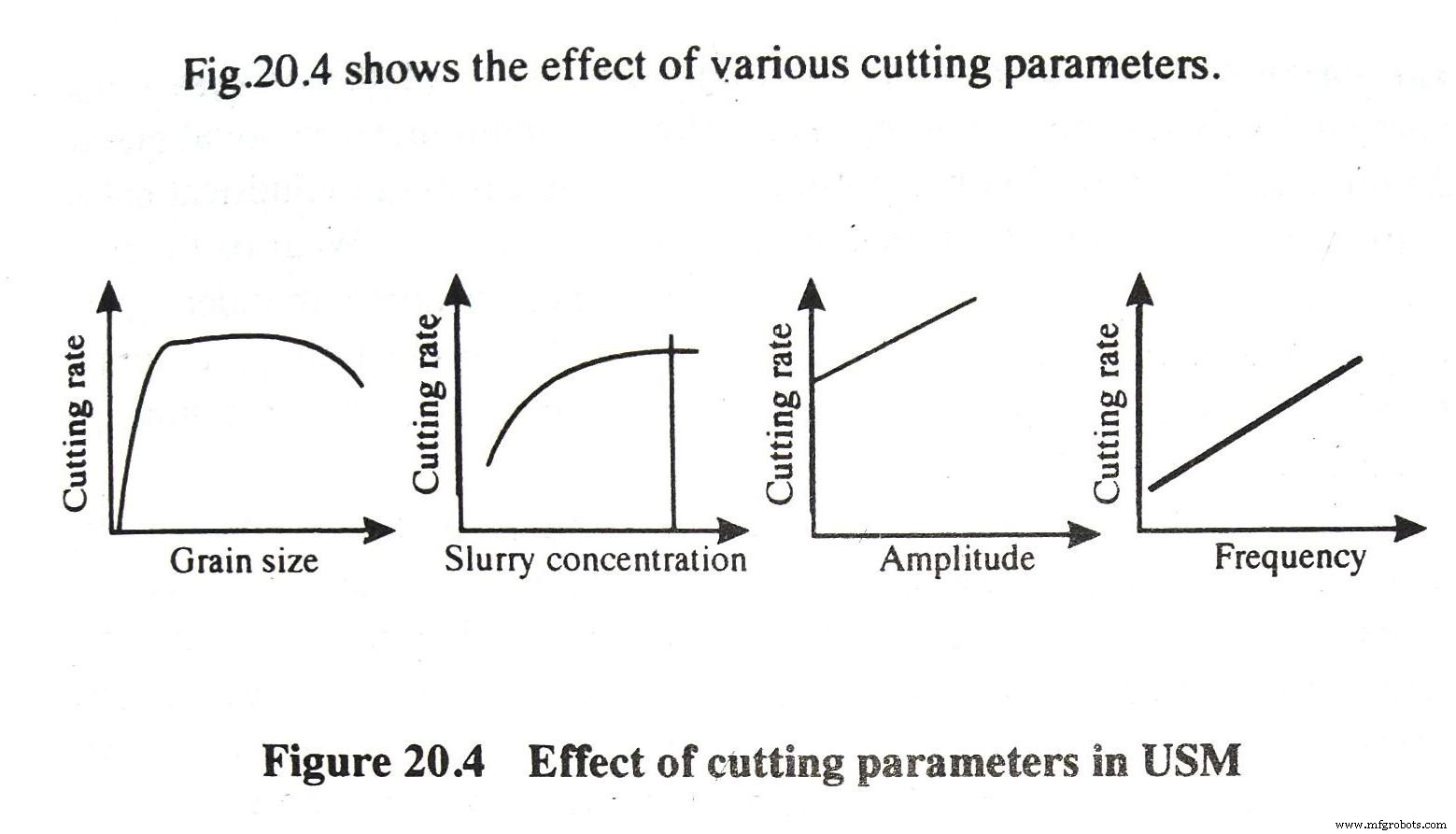

A taxa de corte do processo de usinagem ultrassônica depende

Taxa de corte: A taxa de corte usando USM varia de acordo com certos fatores. Estes são :

1. Tamanho do grão do abrasivo.

2. Materiais abrasivos.

3. Concentração de lama.

4. Amplitude de vibração.

5. Frequência

Precisão: A velocidade máxima de penetração em materiais macios e quebradiços como cerâmicas macias é da ordem de 20 mm/min, mas para materiais duros e resistentes a taxa de penetração é menor. Precisão dimensional de até + 0,005 mm é possível e acabamentos de superfície até R, valor de 0,1-0,125u pode ser obtido. Um raio de canto mínimo de 0,10 mm é possível na usinagem de acabamento. A gama de tamanhos das máquinas USM varia desde um tipo portátil leve com uma entrada de cerca de 20W até máquinas pesadas com uma entrada de até 2kW.

Aplicações de Usinagem Ultrassônica

Aplicação:A simplicidade do processo o torna econômico para uma ampla gama de aplicações, tais como:

1. Apresentando furos redondos e furos de qualquer formato para os quais uma ferramenta pode ser feita. A gama de formas obtidas pode ser aumentada movendo a peça de trabalho durante o corte.

2. Em operações de execução/usinagem, como operações de perfuração, retificação, perfilagem e fresagem em todos os materiais condutores e não condutores.

3. Na usinagem de vidro, cerâmica, tungstênio e outros carbonetos duros, gemas, pedras como rubi sintético.

4. No corte de roscas em componentes feitos de metais duros e ligas, girando e transladando aproximadamente a peça de trabalho ou a ferramenta.

5. Na fabricação de matrizes de trefilação de carboneto de tungstênio e diamante e matrizes para processos de forjamento e extrusão.

6. Permitir que um dentista faça um furo de qualquer forma nos dentes sem causar dor.

Vantagens e Desvantagens da Usinagem Ultrassônica

1. Materiais quebradiços, não condutores, duros e frágeis podem ser usinados usando usinagem ultrassônica.

2. Como nenhum calor é gerado durante este processo de usinagem, há muito pouca ou nenhuma mudança física na peça de trabalho.

3. Não metal que não pode ser usinado por EDM ou ECM devido à baixa condutividade elétrica, mas pode ser usinado muito bem por Usinagem Ultrassônica.

4. É um processo sem rebarbas e sem distorção.

5. Ele pode ser usado em conjunto com outras tecnologias emergentes, como EDM, ECG e ECM.

6. Não há ruído durante a operação.

7. Operadores qualificados e não qualificados podem usar o equipamento usado nesta usinagem.

8. É possível alcançar um alto nível de precisão mantendo um alto nível de acabamento superficial.

9. Independentemente de sua condutividade, qualquer material pode ser usinado.

Desvantagens

1. Devido ao mecanismo de microlascamento ou erosão, a remoção do metal é lenta.

2. A ponta do sonotrodo se desgasta mais rapidamente.

3. A usinagem de furos profundos é difícil com este método devido à incapacidade da pasta abrasiva de fluir no fundo do furo (exceto usinagem ultrassônica rotativa).

4. Somente materiais com um valor de dureza de pelo menos 45 HRC podem ser usinados usando usinagem de vibração ultrassônica (HRC:Rockwell Scale para medir a dureza de um material).

Limitações da Usinagem Ultrassônica

Limitações do processo: A principal limitação do processo é suas taxas de corte de metal comparativamente baixas. A taxa máxima de remoção de metal é de 3 mm/s e o consumo de energia é alto. A profundidade dos furos cilíndricos está atualmente limitada a 2,5 vezes o diâmetro da ferramenta. O desgaste da ferramenta aumenta o ângulo do furo, enquanto os cantos vivos ficam arredondados. Isso implica que a substituição da ferramenta é essencial na produção de furos cegos precisos. Além disso, o processo é limitado, na sua forma atual, à usinagem em superfícies de tamanho comparativamente pequeno.

O material da ferramenta empregado no USM deve ser resistente e dúctil. As dificuldades com metais muito dúcteis como o alumínio podem ser rastreadas devido à sua curta vida útil da ferramenta. Essa dificuldade pode ser eliminada usando aço de baixo carbono e aço inoxidável como materiais de ferramenta.

A verificação experimental mostrou que a taxa de remoção de metal diminui com a relação entre a dureza da peça e a dureza da ferramenta. Assim, se a dureza da peça aumenta, espera-se que a dureza da ferramenta também aumente.

A escolha do metal da ferramenta é uma das decisões mais importantes para a otimização da remoção de metal e custo da ferramenta. O comprimento de massa da ferramenta também apresenta dificuldade, pois os materiais da ferramenta absorvem grande parte da energia ultrassônica, reduzindo a eficiência. Ferramenta mais longa causa sobretensão. O tamanho dos grãos e a pasta abrasiva também têm a dimensão correta. Foi observado que se o tamanho de grão for maior ou menor que a amplitude da vibração, a taxa de usinagem diminui.

A escolha de um grão para usinagem de acabamento não deve se sobrepor aos grãos especificados de usinagem de desbaste durante o corte de furos profundos. Técnicas especiais são necessárias para fornecer a pasta através do porta-ferramentas, caso contrário, o acúmulo de partículas de grão dentro do furo abstrairá a usinagem adicional.

Circulação forçada, mistura alternada de grãos de maior e menor tamanho, aspiração são alguns dos muitos métodos eficazes seguidos para remover este problema de usinagem de furos profundos.

Recentemente Desenvolvimento em Usinagem Ultrassônica

Desenvolvimento recente:Recentemente, ocorreu um novo desenvolvimento na usinagem ultrassônica, na qual uma ferramenta impregnada com pó de diamante é usada e nenhuma pasta é usada. A ferramenta é oscilada em frequências ultrassônicas, bem como girada. Se não for possível girar a ferramenta, a peça de trabalho pode ser girada.

Esta inovação eliminou as desvantagens do processo convencional na perfuração de furos profundos. Por exemplo, as dimensões do furo podem ser mantidas dentro de + 0,125 mm. Furos de até 75 mm, profundidade foram perfurados em cerâmica sem qualquer queda na taxa de usinagem como é experimentado no processo convencional.

Frequentemente Perguntas feitas

Na usinagem ultrassônica, o material é removido por

A. Usando pasta abrasiva entre a ferramenta e o trabalho

B. Contato direto da ferramenta com o trabalho

C. Manter um eletrólito entre o trabalho e a ferramenta em um espaço muito pequeno entre os dois

D. Erosão causada por descargas de faísca rapidamente recorrentes entre a ferramenta e o trabalho

Resposta: Opção A

A usinagem ultrassônica (USM) é a remoção de material pela ação abrasiva de uma pasta líquida carregada de granalha que circula entre a peça de trabalho e uma ferramenta vibrando perpendicularmente à peça de trabalho em uma frequência acima da faixa audível.

Na usinagem ultrassônica, a função dos transdutores é

A. converter energia mecânica em calor

B. converter energia elétrica em calor

C. converter energia elétrica em vibrações mecânicas

D. converter energia mecânica em energia elétrica

(Resposta: c)

O transdutor converte a corrente oscilante em uma vibração mecânica. Dois tipos de transdutores têm sido usados na usinagem ultrassônica; ou piezoeléctrico ou magnetostritivo:… Magnetostrição é um efeito que faz com que um material mude ligeiramente de forma quando um campo magnético através dele muda.

Na usinagem ultrassônica, a ferramenta se move

A. se move na direção transversal

B. se move na direção longitudinal

C. vibra na direção transversal

D. vibra na direção longitudinal

(Resposta: d)

Estas foram todas as informações sobre o processo de usinagem ultrassônica, como funciona, em que princípio funciona, quais são as vantagens e desvantagens do processo de usinagem ultrassônica.

Se você gostou do artigo, compartilhe com seus amigos e dê sua opinião nos comentários abaixo.

Tecnologia industrial

- Processo de Afiação:Definição, Peças ou Construção, Princípio de Funcionamento, Vantagens, Aplicação [Notas com PDF]

- O que é usinagem química? - Trabalho e processo

- O que é usinagem ultrassônica? - Trabalho e processo

- Usinagem Ultrassônica:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Soldagem Ultrassônica:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem a Jato Abrasivo - Peças, Princípio de Funcionamento, Aplicação

- Usinagem a Jato de Água - Princípio de Funcionamento, Aplicações, Vantagens

- Forno Cúpula - Peças, Princípio de Funcionamento, Aplicações

- Processo de Usinagem Ultrassônica, Princípios de Trabalho e Vantagens

- Usinagem ultrassônica:peças, trabalho, usos, vantagens com PDF