O que é corte de engrenagens? Diferentes tipos de processos de corte de engrenagens?

Olá, espero que esteja bem. Neste artigo, discutiremos quais são os diferentes tipos de processos de corte de engrenagens? em detalhe. Primeiro, veremos a Introdução, um pouco da história, e depois estudaremos todos os vários tipos de processos de Corte de Engrenagem.

Vamos começar pela introdução primeiro,

Introdução ao corte de engrenagens:

Uma engrenagem é um componente vital de máquinas. É um elemento rígido e rígido cuja única finalidade é transmitir potência ou movimento ou ambos de um eixo da máquina para outro.

É uma roda em branco redonda com um número contável de dentes ao longo de sua periferia. As engrenagens passam por condições de serviço extenuantes. É importante projetar uma engrenagem tão robusta, confiável, altamente eficiente e econômica para atender às extensas demandas nos campos de máquinas.

Os detalhes no desenho das engrenagens tornam sua fabricação especial. A fabricação de engrenagens é um trabalho exclusivamente preciso. Os designs de engrenagens permaneceram padrão ao longo dos séculos em todo o mundo.

O corte de engrenagens é realizado em máquinas especiais que são projetadas apenas para cortar engrenagens e nada mais. Com o passar dos anos, existe uma fresadora ainda não desatualizada que pode realizar operações multifuncionais além do corte de engrenagens, mas não indicada para produção em larga escala de engrenagens.

Histórico do corte de engrenagens:

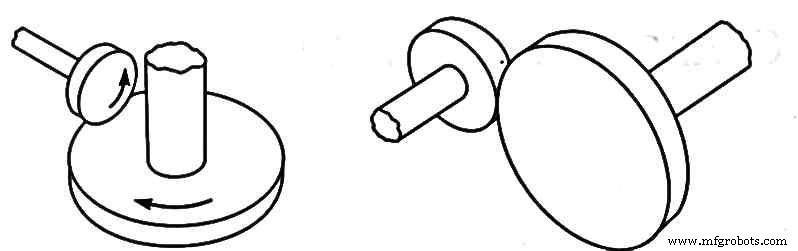

Nos tempos antigos, uma espécie de rodas brancas redondas era usada para transmitir movimento e potência. As rodas de fricção tinham um design simples como mostrado na fig. 1,0.

As rodas eram discos redondos simples fixados nas extremidades de cada eixo. A transmissão de potência era conseguida rolando a face de um eixo sobre a face do outro.

As partes correspondentes giravam umas sobre as outras pelo atrito produzido entre elas. Mais tarde, como uma invenção em 1897, Herman Pfuater inventou a máquina que pode cortar engrenagens que levam uma fundação a rodas dentadas chamadas de engrenagens.

A técnica de corte de engrenagens vem sendo praticada desde então.

Métodos para fabricar engrenagens:

Na geração de automação, as engrenagens estão sendo fabricadas por três métodos principais.

- Fundição

- Formação

- Remoção de metais

1. Transmissão:

As engrenagens podem ser produzidas por vários processos de fundição; o processo mais comum e econômico é a fundição em areia. Engrenagens de grande porte e módulos podem ser fabricadas a baixo custo.

Essas engrenagens são geralmente ásperas e imprecisas, assim como suas aplicações onde o ruído operacional e a precisão do movimento são tolerados. A fundição em areia é adequada para lotes únicos ou pequenos. Engrenagens feitas por microfusão possuem maior precisão dimensional com bom acabamento superficial.

Estes podem ser fabricados usando materiais fortes para suportar grandes cargas em comparação com as engrenagens feitas por fundição em areia.

A moldagem por injeção também produz engrenagens de termoplásticos que podem ser utilizadas para cargas baixas com maior precisão e movimento.

A moldagem em concha também é usada às vezes para produzir engrenagens pequenas porque é a menos cara. No entanto, a fundição não atende aos requisitos de produção em massa de engrenagens.

O segundo método é o processo de formação,

2. Formando:

A fabricação de engrenagens pelo método de conformação coloca em ação o processo de conformação por rolo, extrusão e trefilação a frio.

2.1 Laminação:

Nesse processo, uma engrenagem em bruto é montada em um eixo e é forçada a rolar contra matrizes rolantes. Vários números de revoluções são dados. Esta prensagem da matriz na roda em branco torna o sólido na roda dentada.

Engrenagens feitas por este processo têm maior resistência e excelente precisão. A laminação é realizada a quente e a frio, dependendo da aplicação.

As engrenagens produzidas por este método não necessitam de operação de acabamento. Este método também economiza muito material, mas o maquinário usado para esse método de fabricação de engrenagens é muito caro.

A vantagem notável deste método é que a engrenagem se torna mais forte tanto na tensão quanto na compressão devido à deformação plástica produzida na roda e nos dentes durante o processo de laminação.

2.2 Extrusão e desenho a frio:

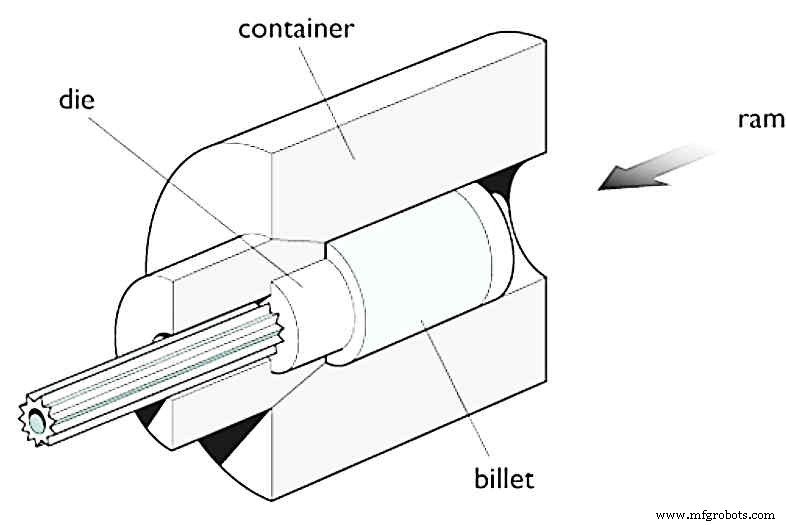

A extrusão é o melhor método para fazer pequenas engrenagens de dimensões precisas.

Neste método de fabricação, uma haste é estirada a frio através de uma matriz de formação para criar engrenagens em toda a superfície da haste ao longo de seu comprimento, conforme mostrado na fig. 1.1. Em seguida, comprimentos menores são cortados do comprimento esculpido da barra.

Cada pequeno comprimento é igual à espessura da engrenagem necessária. Apenas a retificação de acabamento é necessária para concluir o trabalho. Anteriormente, ligas de alumínio, latão, bronze e magnésio eram extrudadas.

Mas agora barras de aço de até 60 mm de diâmetro. estão sendo extrudados no comércio de manufatura. Engrenagens produzidas por este método são mais comumente usadas em relógios, relógios, impressoras, máquinas de escrever, etc.

3. Remoção de metal:

Como o próprio nome nos diz, neste método são usinadas rodas cegas para remover o metal da peça de trabalho para produzir o dente da engrenagem ao longo de sua periferia.

Sob este método de corte de engrenagens, os principais métodos são:

- Método de perfilagem ou cortador de formulários.

- Método de geração.

3.1 Corte de engrenagem por perfilagem ou método de corte de forma:

Neste método, um cortador é usado para remover o metal da roda em branco. Em muitos casos, a fresa tem a mesma espessura, de espaço entre cada dente da engrenagem. Para operar, uma ferramenta de corte de ponta única é usada para a plaina e máquina modeladora.

Considerando que, em uma fresadora, uma ferramenta multidente redonda é usada para perfilar as engrenagens na peça de trabalho. Este método requer um cortador especial para cada perfil de engrenagem diferente a ser fabricado e não é adequado para produções de grande volume.

Vários métodos para cortar engrenagens sob este método estão listados:

- Corte de engrenagens em uma fresadora com fresa de disco formado ou fresa de topo.

- Corte de engrenagens em uma máquina modeladora ou plaina com uma ferramenta de forma de ponta única.

- Corte de engrenagens em uma máquina de brochamento.

- Corte de engrenagem com lâminas de ferramenta de forma por processo de velocidade de cisalhamento.

3.1.1 Corte de engrenagem em uma fresadora com um cortador de disco formado:

A engrenagem de dentes retos pode ser facilmente fabricada em uma fresadora universal. Neste princípio de corte de engrenagens, a roda dentada sólida é montada no mandril conectado ao cabeçote divisor. O cortador é montado no mandril.

O eixo da fresa é sempre perpendicular ao eixo da engrenagem em bruto como mostrado na fig. 1.2. Em seguida, o eixo vertical da roda em branco é adequadamente combinado com o eixo horizontal do cortador.

A mesa é então movida para cima usando uma manivela de movimento vertical até que o nariz do cortador toque a periferia da roda dentada. Os movimentos de indexação são pré-calculados e determinados em conformidade.

Em seguida, o joelho é levantado com a altura necessária, ou seja, igual à profundidade dos dentes, e o zero vertical é definido. Simultaneamente, a potência é fornecida ao cortador.

Em uma única passagem, um dente é finalizado e a mesa é trazida de volta à sua posição inicial. Este movimento vertical pode ser menor se a engrenagem for cortada em duas ou mais passagens. O blank da engrenagem é então indexado para o próximo dente.

O mesmo ciclo de operações é repetido até que o número necessário de dentes seja cortado ao longo da periferia da roda dentada.

Para a fabricação de engrenagens helicoidais ou sem-fim em uma fresadora universal, um acessório de fresagem espiral é usado.

O ângulo da hélice é obtido pelo uso do acessório para ajustar a fresa e a roda dentada em uma inclinação entre si. No corte de engrenagens helicoidais, é utilizado um conjunto de duas fresas.

Um para desbaste e outro para acabamento. Essas engrenagens também são cortadas pela mesma sequência de operações discutidas acima.

Para a fabricação de pinhão de grande passo, as fresas de topo são empregadas no lugar da fresa tipo disco. A fresa de topo é montado no fuso da fresadora através de um mandril.

A produção de engrenagens em uma fresadora é um dos métodos mais simples e econômicos. As engrenagens do tipo de dentes retos, cônicos e helicoidais, e também cremalheiras, podem ser feitas pelo método de fresamento de engrenagens.

A qualidade da engrenagem produzida não pode ser considerada precisa, pois o movimento de indexação não é preciso.

3.1.2 Corte de engrenagem em máquina de forma ou plaina com uma ferramenta de forma de ponto único.

As engrenagens também podem ser fabricadas em máquinas modeladoras, plainas ou ranhuradoras. Neste método de fabricação, uma ferramenta de forma de ponto único é usada para riscar os dentes na roda cega como mostrado na fig. 1.3.

Em todas essas máquinas, o blank de engrenagem é montado em um mandril localizado entre o cabeçote móvel e o cabeçote divisor. O cabeçote divisor da fresadora pode ser aparafusado diretamente na mesa dessas máquinas. Em pequenas produções, o blank da engrenagem é montado diretamente no mandril conforme mostrado na fig. 1.4.

A ferramenta está montada de forma segura na cabeça da ferramenta. Em cada uma dessas máquinas, o corte da engrenagem é obtido alternando a ferramenta contra a peça de trabalho ou alternando a roda dentada para além da ferramenta de corte de ponta única.

No caso de ambas as máquinas de forma e ranhura, a roda dentada permanece estacionária no mandril e no dispositivo de fixação, respectivamente, enquanto a ferramenta de corte de ponta única se move alternadamente pela peça de trabalho. A ferramenta é fixada no cilindro da máquina em ambos os casos, conforme mostrado na fig. 1.4.

No caso da máquina de plaina, a ferramenta de corte de ponto único permanece estática enquanto a mesa que segura o rebolo em movimento alterna entre a ferramenta. A profundidade dos dentes é ajustada pelo movimento da cabeça da ferramenta ao longo do eixo vertical. Depois de cortar cada dente, a roda é girada em uma direção por indexação.

Assim, o novo dente é cortado repetindo as operações de movimento alternativo da ferramenta ou da roda cega. Esta sequência é repetida até que o número necessário de dentes seja fabricado ao longo da periferia da roda em bruto.

Este método de corte de engrenagens é econômico e econômico, mas a principal desvantagem é que o método não é adequado para produção em larga escala devido às suas ações de corte lentas. Portanto, este método não é amplamente utilizado para a fabricação de engrenagens.

Comparação de corte de engrenagens em máquinas de modelar vs plainas vs slotters:

| Máquina modeladora | Máquina de plaina | Máquina de caça-níqueis |

| Roda em branco da engrenagem permanece estacionária | A ferramenta permanece estacionária | A roda vazia da engrenagem permanece estacionária |

| A ferramenta alterna além da roda em branco | A roda em branco alterna para além da ferramenta | A ferramenta alterna além da roda em branco |

| A roda em branco é montada no mandril | A roda em branco é fixada na mesa de trabalho | A roda em branco é presa em um acessório |

| Menos profundidade de corte | Profundidade de corte mais alta | Menos profundidade de corte |

3.1.3 Corte de engrenagem na Brochadeira com cortador formado:

O brochamento é uma operação de usinagem realizada em máquinas de brochamento. A ferramenta que é usada para a operação de brochamento é chamada de 'brocha'. Este é um processo muito rápido, aqui, o mandril de uma espessura da engrenagem é empurrado ou puxado pela superfície interna ou externa da peça de trabalho, conforme mostrado na fig. 1.5.

Este processo tem a capacidade de produzir engrenagens em uma única passagem seja interna ou externa. Este método é econômico e rápido com ótimo acabamento superficial.

A única limitação deste método é que ele não pode ser adotado para produções em pequena escala devido ao seu ferramental caro.

3.1.4 Corte de engrenagem com lâminas de ferramenta de forma pelo processo de velocidade de cisalhamento:

Como o próprio título do método diz, este é um processo rápido. O corte de todos os dentes em uma única passagem ou duas ou três passagens torna este método exclusivamente rápido.

Este método é semelhante à técnica de brochamento, mas aqui, em vez de uma única ferramenta de corte de ponta, várias ferramentas de corte são dispostas radialmente de acordo com o número necessário de dentes a serem cortados na periferia do blank.

O processo produz engrenagens em superfícies internas e externas. Para cortar engrenagens externas, a ferramenta radial é montada em torno de uma cabeça oca. Para cada golpe, a ferramenta é alimentada com uma profundidade de corte incremental.

Uma folga é fornecida ao longo de cada curso de retardo da ferramenta. Este método pode ser adotado para cortar engrenagens de dentes retos internos e externos, estrias, dentes de embreagem e engrenagens especiais em grande quantidade.

Comparaçãodo corte de engrenagens por processo de brochamento e processo de velocidade de cisalhamento:

| Método de abordagem | Método de velocidade de cisalhamento |

| Apenas uma ferramenta de ponto único é usada | Várias ferramentas das mesmas dimensões são usadas |

| A ferramenta Broche é usada | Ferramenta de forma radial é usada |

| Um dente é cortado para uma passagem | Todos os dentes são cortados em uma passagem |

| Processo rápido | Processo mais rápido |

| Custo comparativamente baixo | Ferramentas de custo comparativamente alto |

3.2 Geração de equipamentos:

Nesta era automatizada, o maior número de engrenagens está sendo fabricado pelo 'processo de geração de engrenagens'. Os processos básicos e importantes de geração de engrenagens são:

- Corte de engrenagens pelo processo shaper.

- Corte de engrenagens pelo processo de planejamento de rack.

- O processo de fresagem de engrenagens.

3.2.1. Corte de engrenagem pelo processo Shaper:

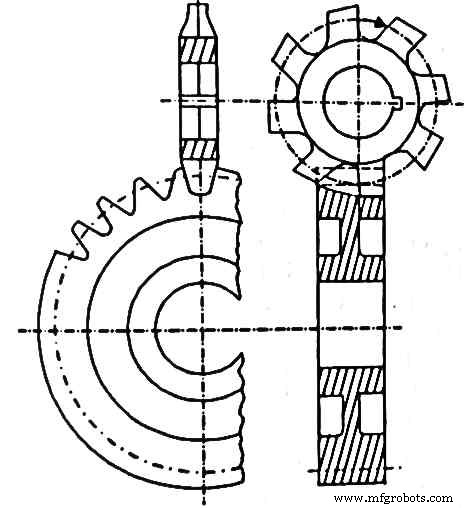

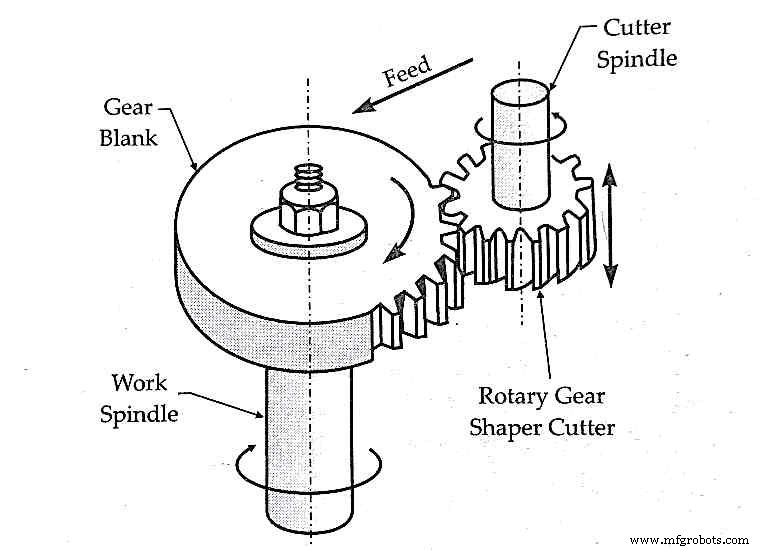

A operação do modelador de engrenagens pode ser realizada em dois métodos diferentes. Um é o método de 'cortador de formador de engrenagem rotativa' e o outro é o método de 'cortador de formador tipo rack'. O princípio básico do corte de engrenagens é o mesmo para ambos os processos.

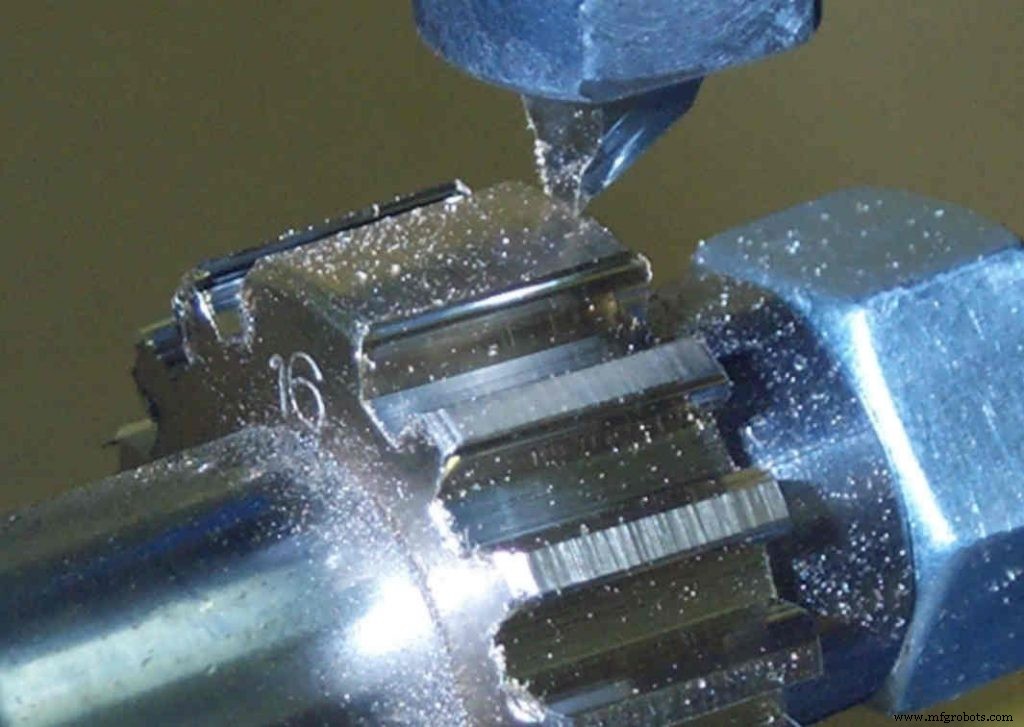

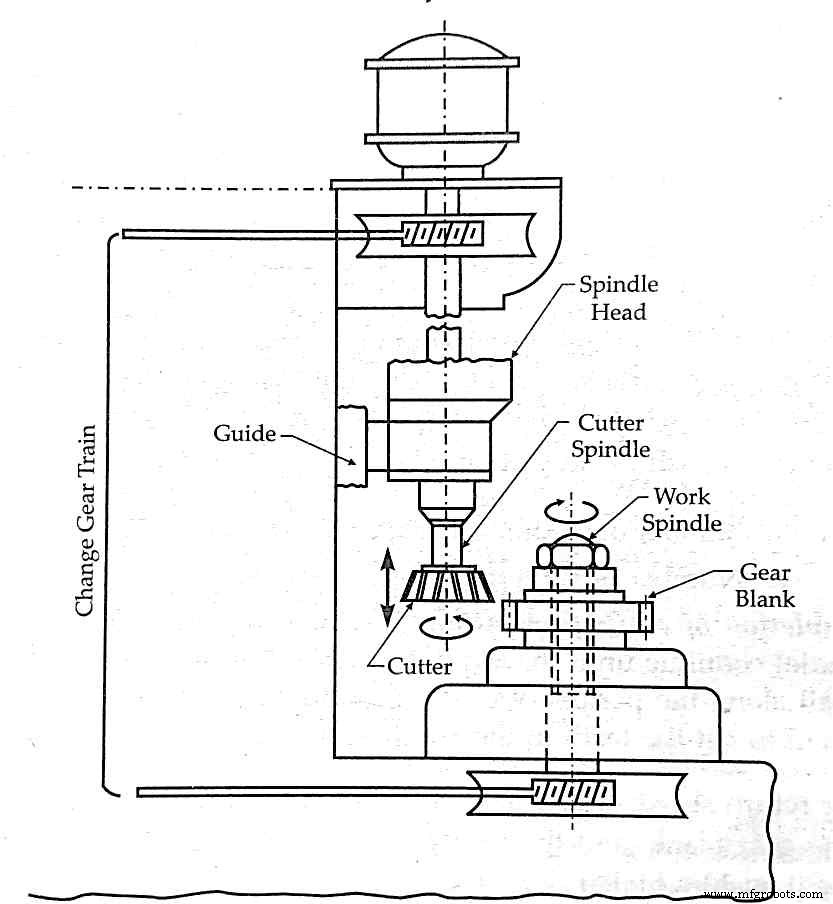

Neste processo, o blank da engrenagem é aparafusado no eixo do fuso enquanto o cortador é montado em um mandril de ponta. O mandril desta máquina tem dois eixos de movimento. Um movimento vertical ou alternativo e o segundo é rotativo.

Aqui, um cortador em forma de pinhão é usado para riscar o metal da roda em branco. O cortador é projetado com uma folga na face e nas laterais do dente.

Para cortar o dente, o cortador é alternado ao longo do eixo vertical em contato com a roda bruta, assim o metal da roda bruta é removido. O movimento linear descendente do cortador no qual o metal é cortado é chamado de movimento de corte e o movimento linear ascendente do cortador para retirar o último é chamado de curso de retorno .

Nenhum metal é removido nos cursos de retorno. Junto com cada corte, uma velocidade relativa de rotação é dada ao cortador e à roda em bruto. A rotação relativa lenta entre eles é chamada de feed de indexação .

Os trens de engrenagens conectados entre o eixo do mandril e o eixo do fuso giram o cortador e a roda cega lentamente em direções opostas uma à outra para obter o movimento de indexação conforme ilustrado na fig. 1.6.

A indexação e a ação recíproca do cortador são continuadas até que o número necessário de dentes seja cortado na roda bruta.

No caso de cortador de formador de engrenagem rotativa , a fresa utilizada para decorar as engrenagens ao longo da periferia da roda cega é um pinhão rotativo conforme ilustrado na fig.1.7.

O dente da fresa é do mesmo número para ser cortado na roda virgem. Este método é amplamente utilizado para gerar engrenagens devido à sua maior produção e à capacidade de cortar todos os tipos de engrenagens, exceto sem-fim e rodas sem-fim.

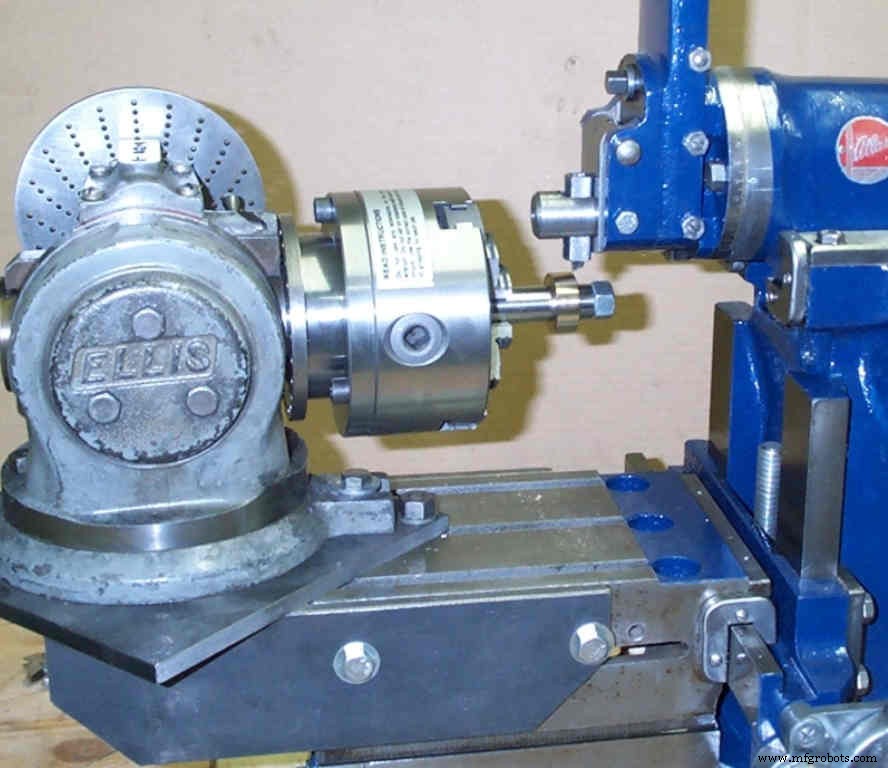

O cortador de engrenagem rotativa também pode ser adaptado para cortar engrenagens internas com o mesmo princípio de trabalho. As máquinas formadoras de engrenagens rotativas estão amplamente disponíveis nos tipos de fuso vertical e horizontal.

Normalmente, as máquinas de corte de formador de engrenagem rotativa horizontal têm dois mandris poderosos. Cada um retribui dentro e fora um para o outro.

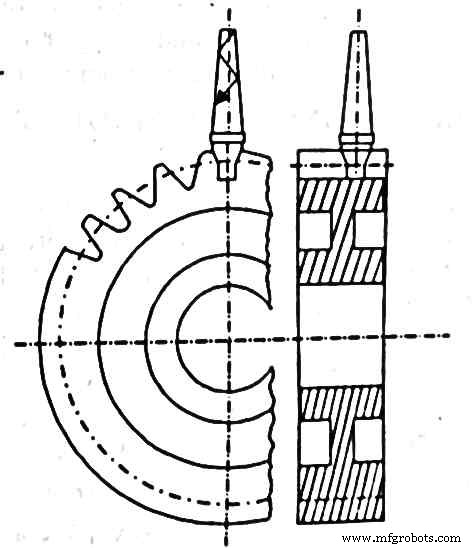

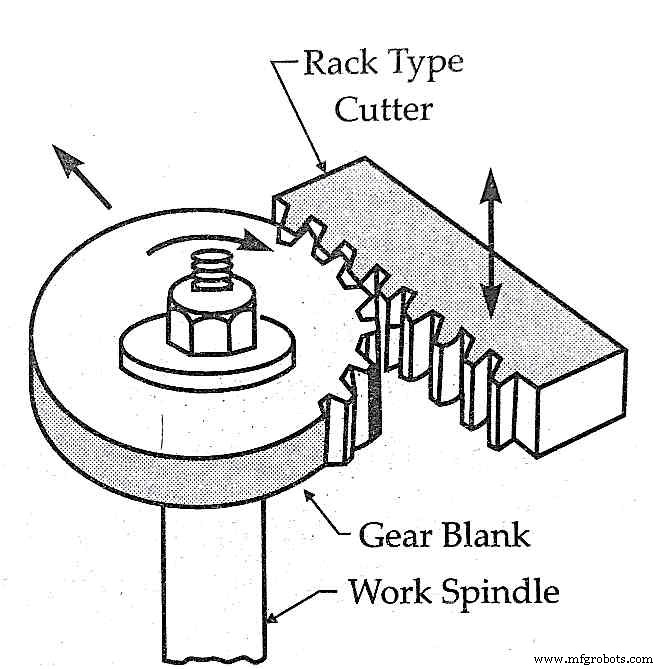

No cortador modelador de engrenagem tipo rack método, um cortador tipo cremalheira é usado para remover o metal da roda em branco e fazer os dentes. O princípio de funcionamento é o mesmo que o princípio básico do cortador de forma de engrenagem.

Envolve a rotação da roda dentada enquanto o cortador tipo cremalheira alterna ao longo do eixo vertical como exemplificado na fig. 1.8.

A maior limitação deste método de geração de engrenagem tipo cremalheira é que a usinagem deve ser pausada toda vez que o comprimento total da cremalheira, ou seja, todos os dentes da fresa são utilizados para redefinir a posição do primeiro dente da fresa. Embora a maior vantagem seja que, qualquer engrenagem de qualquer número de dentes pode ser feita.

3.2.2 Corte de engrenagem pelo processo de aplainamento do rack:

Este processo é usado principalmente para fazer engrenagens de dentes envolventes. Engrenagens de dentes retos e helicoidais são os tipos de engrenagens que podem ser fabricadas por este método.

As engrenagens por este processo podem ser feitas em duas máquinas diferentes; Sunderland e o Maag. Ambas as máquinas trabalham com o mesmo princípio de corte, enquanto a construção é diferente.

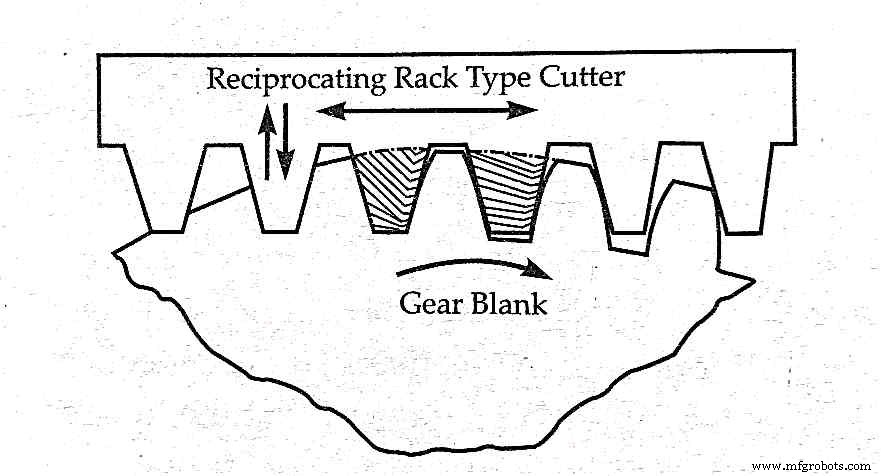

No processo de planejamento de cremalheira, a roda cega é aparafusada no fuso do eixo horizontal, enquanto a fresa tipo cremalheira é aparafusada no mandril. Para cortar os dentes envolventes no rebolo bruto, o rebolo bruto é mantido estático enquanto o cortador está alternando nas direções para frente e para trás.

O cortador risca dois dentes completos e dois dentes parciais conforme mostrado na fig1.9. e 1.10.

Uma pequena quantidade de metal é removida em cada movimento para frente e para trás. Este tipo de riscagem imprópria dos dentes gera dentes de perfil involuto. A engrenagem em bruto é então alimentada gradualmente em direção ao cortador tipo cremalheira, este movimento faz com que os dentes do cortador penetrem na periferia da roda em bruto.

À medida que penetram no bloco, um avanço rotativo lento ou o avanço de indexação é dado à roda do bloco, o que resulta na geração de dentes. O princípio da geração de dentes de perfil envolvente é como mostrado na fig. 1.9.

A mesma sequência de operações é repetida até que o número necessário de dentes seja feito na periferia da roda em bruto.

3.2.3 Corte de engrenagens no processo de Sunderland:

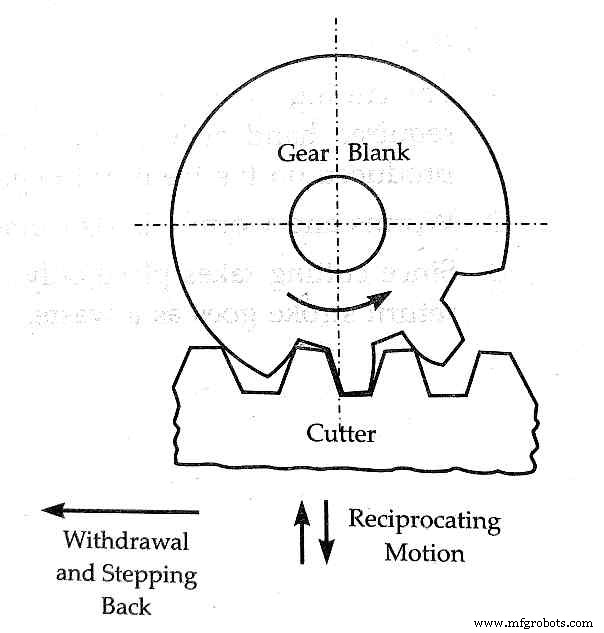

Este processo recebeu o nome de seu inventor 'Sunderland'. O processo funciona com o mesmo princípio discutido acima, o processo de planejamento de rack. Além disso, aqui, neste processo, o cortador também se move junto com a engrenagem em branco e, de repente, se retira e recua em uma quantidade igual a uma distância de passo.

Este movimento acontece depois que a profundidade necessária do dente é alcançada. Um arranjo de um trem de engrenagens é feito para sincronizar o movimento do cortador e a rotação do blank.

Uma vez que a fresa está de volta à sua posição, a mesma ação de vaivém é repetida seguida pela indexação do blank e o movimento da ferramenta com retirada brusca.

O princípio esquemático de funcionamento do processo de Sunderland é exemplificado na fig. 1.10. e 1.11.

Neste método de geração de engrenagens, o operador é livre para ajustar a velocidade alternada do cortador dependendo do material.

3.2.4 Corte de engrenagens no processo Maag:

Nesse processo, a roda cega é montada na mesa de trabalho com seu eixo na vertical enquanto a fresa tipo cremalheira é montada em um trilho. A corrediça é livre para fazer movimentos alternativos ao longo do seu eixo.

O processo Maag também funciona no princípio do plano de rack. Além disso, o cortador pode ser ajustado para qualquer inclinação no plano vertical, assim o cortador pode cortar engrenagens em qualquer direção desejada. Uma imagem industrial é mostrada na fig. 1.12.

3.3.1 Processo de fresagem de engrenagens ou corte de engrenagens em uma máquina de fresagem:

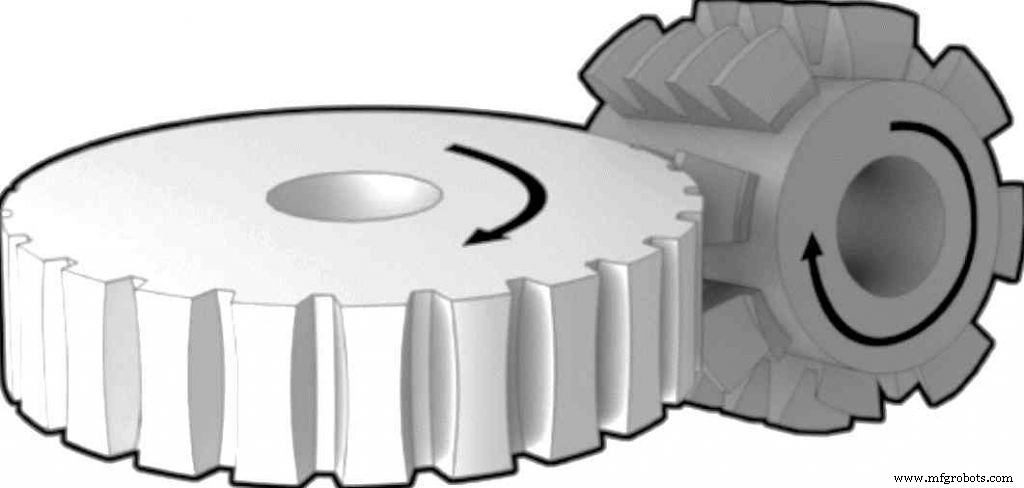

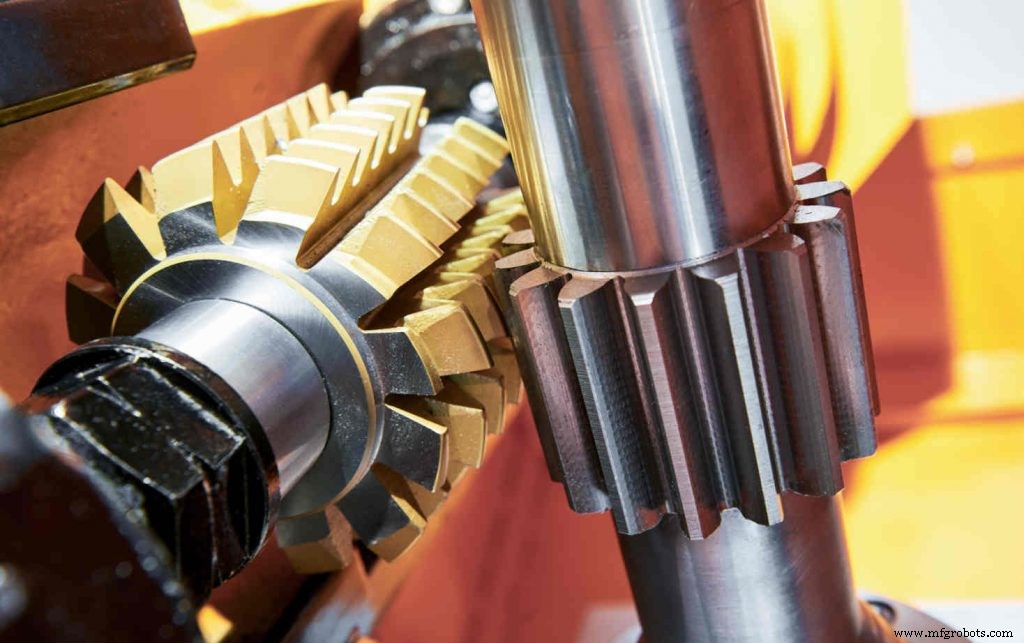

Nesse processo, a roda dentada é girada contra um cortador rolante chamado fresa . Um fogão é uma ferramenta que se parece com um verme, mas carrega várias flautas retas cortadas ao redor.

A fresa é montada no mandril enquanto a roda em branco é montada no fuso. O fuso tem a liberdade de se mover na direção vertical, bem como girar em torno de seu eixo central, conforme exemplificado na fig. 1.13.

Este processo é usado principalmente para produzir engrenagens envolventes de todos os tipos. Nesta operação, a placa recebe uma velocidade adequada para girar. Simultaneamente, a peça em bruto também é feita para girar em torno de seu eixo por um arranjo de trem de engrenagem.

Os dentes de corte da placa riscam o metal do blank. Dentes de profundidade uniforme são cortados para cada rotação completa do blank. Uma vez que o blank termina sua rotação, a profundidade dos dentes é aumentada e a fresagem é repetida.

Esta sequência de operações é repetida até que a profundidade de corte desejada seja alcançada. O blank também é movido para cima e para baixo para produzir cortes de profundidade uniforme junto com a espessura da roda.

Uma imagem industrial de fresagem de engrenagens é mostrada na fig. 1.14.

Este processo pode produzir engrenagens em várias rodas vazias ao mesmo tempo, montando todas as rodas umas nas outras.

A fresagem é operada continuamente no conjunto de rodas cegas até que as engrenagens sejam produzidas em todas as rodas. Para cortar engrenagens helicoidais, o eixo do eixo da roda cega é inclinado em um ângulo adequado.

O método de fresagem de engrenagens é amplamente utilizado em todo o mundo devido à sua capacidade de produzir um grande número de engrenagens de qualquer tipo em menos tempo. A única limitação da fresagem de engrenagens é que ela não pode produzir engrenagens internas.

Por que o processo de fresagem de engrenagens é amplamente utilizado?

- Este método é econômico em comparação com outros processos de geração.

- Este é um processo mais rápido e contínuo.

- Todos os tipos de engrenagens podem ser produzidos.

- Dimensões precisas são alcançadas.

- Vários blanks podem ser usinados ao mesmo tempo, montando-os um no outro.

- Qualquer número de dentes pode ser cortado usando a mesma fresa.

As engrenagens produzidas por todos os processos de fundição, conformação, corte e geração são enviadas para raspagem, polimento, retificação e acabamento antes de serem encaixadas em qualquer maquinário.

Tecnologia industrial

- O que é anti-aliasing? 6 tipos e métodos diferentes

- O que é formação de cavacos? - Tipos de cavacos no corte de metais

- Tipos de processos de usinagem

- Quais são os diferentes tipos de dobra de tubo?

- Quais são os diferentes tipos de trabalhadores de manutenção?

- O que é Gear Speed?

- Quais são os diferentes tipos de soldagem?

- Quais são os diferentes tipos de prototipagem?

- O que é redução de engrenagem planetária?

- O que são redutores de engrenagens