O que é uma máquina de perfuração? definição, tipos de máquinas de perfuração e operações

O processo de perfuração é simples. Provavelmente a técnica mais simples de usinagem subtrativa (SM). Mas todo engenheiro especialista sabe quantas armadilhas podem aparecer no processo. A maneira de evitá-los - mergulhe no tópico com o máximo de detalhes possível.

Aqui está uma explicação mais cuidadosa de cada aspecto da operação de perfuração, tipos de máquinas de perfuração e muito mais.

O que é Perfuração?

A furação é um processo de usinagem subtrativo que implica a produção de furos redondos com a ajuda de uma ferramenta de corte rotativa.

E agora, vamos detalhar um pouco. A furação é considerada um dos principais métodos de usinagem subtrativa. É realizado cortando o material de uma peça de trabalho (em contraste com os processos de usinagem aditiva AM, como a impressão 3D). O processo envolve o uso de uma ferramenta de corte rotativa (comumente conhecida como broca) para produzir furos redondos em uma peça estacionária.

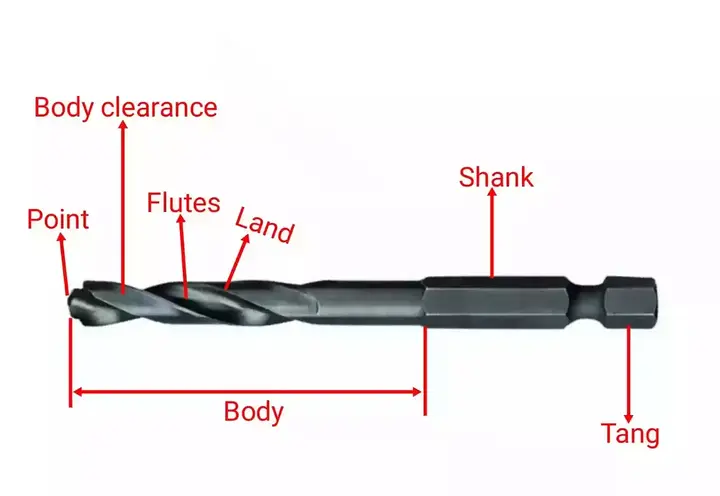

Uma broca é geralmente feita de aço rápido (HSS). Possui uma “espiral” (ou canais helicoidais) que permitem a saída fácil dos cavacos de material produzidos durante a operação de furação. As arestas vivas executam o corte uma vez acelerado a centenas de rotações por minuto por uma furadeira.

Os furos produzidos são feitos para acomodação de parafusos ou porcas para fins de montagem ou estética. Os furos podem ser ampliados e suas superfícies internas podem ser acabadas para melhor suavidade e aparência.

Veja um exemplo de furação e uma broca nas imagens abaixo.

Definição da máquina de perfuração

Uma máquina de perfuração é uma máquina que é usada para fazer furos principalmente de seções circulares e tarefas semelhantes relacionadas a ela, como mandrilar, escarear, etc.

Nas furadeiras, o furo é feito pela ponta giratória de uma ferramenta de corte chamada broca. O furo é feito aplicando força de cisalhamento na peça de trabalho para remover o material na forma de cavacos.

Tipos de operações realizadas em máquinas de perfuração

A furação em si não é o único processo de fabricação que pode ser executado em uma furadeira CNC. Dependendo do tipo de máquina, podem ser suportados 8 tipos de operações:

- Perfuração. Com esta operação, você já está familiarizado. É a produção de furos simples e redondos apenas. Suporta velocidade de produção moderada a extra alta.

- Alargamento. Este processo serve para a produção de furos muito precisos. O alargamento envolve o alargamento da abertura do furo já perfurado. O resultado final é um furo perfeitamente circular com o diâmetro exato. O alargamento é considerado um processo de acabamento executado com o uso de uma ferramenta multi-arestas. Suporta velocidade de produção baixa a moderada.

- Chato. É também o alargamento do furo existente, mas não é considerado um processo de acabamento. Envolve o uso de uma fresa de ponta única – barra de mandrilar de diâmetro maior do que um furo feito anteriormente. A perfuração pode aumentar o diâmetro do furo, mas não sua profundidade. Também pode ser usado para converter um furo cilíndrico em um furo cônico. O chato suporta velocidade de produção moderada a alta.

- Contra-entediante. É o alargamento da extremidade de um furo existente. O objetivo é acomodar parafusos, pinos e pinos. Então, é muito parecido com a compra chata executada em uma parte da profundidade de um buraco. Suporta velocidade de produção baixa a moderada.

- Rebaixamento. É outro processo que serve para criar espaço para a cabeça de um parafuso ou parafuso. É executado sobre objetos metálicos para fazer um furo cônico. O escareamento também pode ser usado para limpar rebarbas de perfuração ou rosqueamento. É uma boa prática prevenir a corrosão e garantir uma vedação estanque. Suporta velocidade de produção baixa a moderada.

- De frente para o ponto. Esta operação é simplesmente voltada para um local de uma peça de trabalho para dar um acabamento liso e plano. Isso é útil para a criação de um bom assento para uma porca ou a cabeça de um parafuso. Normalmente, o revestimento por pontos é executado sobre peças fundidas e forjadas. Suporta baixa a alta velocidade de produção.

- Toque. É o processo de cortar uma rosca interna e inserir parafusos, cavilhas e outros encaixes de rosca em furos internos e bandas de rodagem. Ele usa uma ferramenta de corte chamada torneira. É uma ferramenta de corte cilíndrica ou cônica que pode ser projetada na forma desejada. Suporta velocidade de produção baixa a moderada.

- Trepanagem. Esta é uma técnica bastante rara destinada a aplicações de furos passantes. O cortador remove o material na periferia formando um anel desta forma. O núcleo é deixado no centro do furo (veja o exemplo na imagem abaixo).

O método é usado para produzir diâmetros de furos grandes, enquanto a potência da máquina não é suficiente. Suporta baixa velocidade de produção.

Tipos de máquinas de perfuração

Provavelmente, a coisa mais empolgante sobre a perfuração são as unidades que fazem o truque sozinhas. Existem vários que se adequam a abordagens de fabricação ligeiramente diferentes. Alguns deles podem ser automatizados ou manuais. Outros usados para fins industriais são apenas controlados por computador, como a fabricação de PCB.

É essencial mencionar que na produção em massa existem centros de usinagem CNC caros que fazem perfuração e outros tipos de trabalho. Esse maquinário é propositadamente projetado para lidar com o trabalho de todos os tipos detalhados abaixo e muito mais.

Algumas unidades CNC de US$ 200.000 provavelmente podem lidar com a maioria dos trabalhos de perfuração melhor do que qualquer outra máquina. Mas fazê-los produzir alguns pequenos furos em um componente leve é como usar um martelo a vapor para quebrar nozes.

- Máquina de perfuração sensível.

Este é projetado especificamente para perfurar furos extremamente pequenos em altas velocidades. Eles são usados para tipos de trabalhos precisos e leves. Suas bases são montadas em uma bancada ou no chão firmemente com parafusos e porcas. Ele pode lidar com brocas com um diâmetro de até 15,5. A velocidade de rotação suportada normalmente varia de 50 a 2000 rotações por minuto (RPM).

A singularidade desta unidade é que seu mecanismo de acionamento pode ser controlado manualmente. Um maquinista habilidoso pode fazer um trabalho preciso usando esta unidade de máquina bastante prevalente.

- Máquina de perfuração vertical.

Esta unidade foi projetada para lidar com trabalhos de perfuração de serviço médio. Parece muito com uma furadeira sensível, mas é muito grande e mais pesada. Pode empregar brocas com diâmetro de até 50 mm.

Esta unidade de equipamento pode ser utilizada em modo manual ou semiautomático. O operador pode alimentar a ferramenta em uma peça de trabalho. Para isso, algumas furadeiras verticais são equipadas com mecanismos de levantamento de mesa.

- Máquina de perfuração radial.

Esta máquina foi projetada para manusear peças médias a grandes e pesadas. Sua coluna redonda é montada em uma grande base. O braço radial pode ser levantado e abaixado para permitir que ele acomode peças de diferentes alturas. O braço pode ser girado para qualquer posição, com a cabeça da broca deslizando no braço.

Uma furadeira radial não é direcionada manualmente normalmente. O operário controla o motor e a furadeira penetra nas peças que passam na linha de fabricação.

- Máquina de perfuração de grupo.

Este tem uma mesa comum e uma base. A singularidade da máquina é que ela possui várias cabeças de perfuração. Normalmente quatro a seis. Esses são colocados lado a lado. Cada um tem um motor de acionamento separado, de modo que todos perfuram uma peça de trabalho em taxas diferentes, produzindo vários furos simultaneamente.

Além disso, esta máquina pode realizar várias outras operações, como alargamento, mandrilamento e rosqueamento. Cada fuso pode ser equipado com ferramentas distintas. Essas unidades nunca são para uso manual. Centros CNC de perfuração, não necessariamente, mas podem ser construídos como modificações de máquinas de perfuração de grupo.

- Máquina de perfuração de vários fusos.

Esta unidade é uma versão avançada da máquina de perfuração de grupo que incorpora vários fusos em vez de uma bancada de cabeças de perfuração. É usado para reproduzir os padrões de furos em várias peças de trabalho idênticas.

Os fusos são acionados por um único motor com um conjunto de engrenagens acionando cada fuso. Faz com que todas as brocas sejam alimentadas na peça de trabalho ao mesmo tempo. O que é possível alterar aqui é a distância entre os fusos ao longo dos eixos X e Y (normalmente). Os gabaritos de perfuração são usados para guiar os cortadores.

- Máquina de furação profunda.

Esta máquina altamente especializada é usada para fazer furos mais profundos em bielas, canos de armas e outros componentes. A furadeira de furos profundos aproveita ao máximo as altas velocidades de corte e reduz as taxas de avanço para cumprir sua finalidade.

O princípio de funcionamento é que uma broca não rotativa é alimentada lentamente na broca rotativa em alta velocidade. A refrigeração é fornecida constantemente para evitar o superaquecimento do material e da ferramenta. Tais máquinas também dificilmente podem ser direcionadas manualmente/ São outras semiautomáticas ou CNC.

- Máquina de perfuração CNC.

Uma furadeira CNC é uma unidade de equipamento controlada por computador usada no ambiente industrial para realizar operações de perfuração com o uso de cortadores rotativos.

Esses centros de perfuração são peças de maquinário totalmente automatizadas que não exigem envolvimento de mão de obra, mas sim a configuração de uma peça de trabalho e a troca de ferramentas. Eles têm software integrado que lhes permite ler arquivos CAM com instruções.

Uma furadeira CNC pode mover o dispositivo porta-ferramentas em 3 dimensões (algumas máquinas possuem 4 ou 5 eixos). Mas, independentemente da direção, uma broca deve entrar na peça de trabalho no ângulo certo. As peças porta-ferramentas são o próprio fuso (opção convencional, comum também para outras unidades CNC), manga, soquete, mandril e um acessório de rosqueamento.

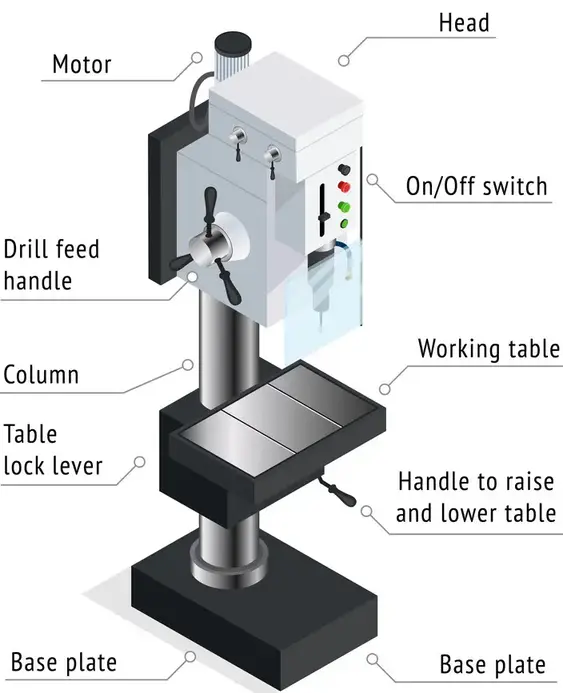

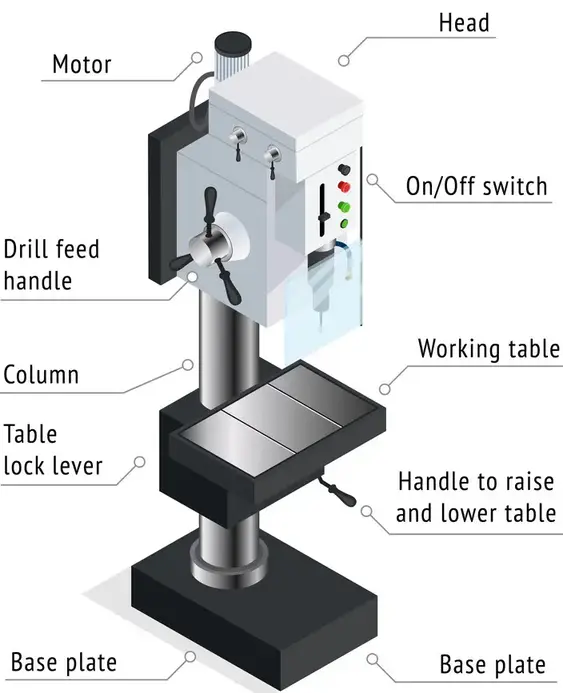

Uma furadeira CNC é uma unidade de equipamento complexa, mas provavelmente suas partes principais são bastante autoexplicativas. Veja-os na imagem abaixo.

E vamos aprimorar a compreensão do processo geral do início ao fim. Aqui está o procedimento passo a passo de perfuração CNC :

- Criação de design CAD. Envolve a criação de um modelo 2D ou 3D em software de computador.

- Convertendo o projeto em um arquivo CAM. É um documento escrito em linguagem de usinagem de código G para ser lido por uma furadeira CNC.

- Carregando a instrução na broca CNC. Basicamente, inserir essas instruções e garantir que elas sejam lidas e executadas corretamente.

- Configurando a broca CNC. Envolve a escolha de conjuntos apropriados de brocas e a configuração/fixação da máquina.

- Executando a operação de perfuração. Esta parte é realizada apenas pela furadeira após o início do procedimento por um maquinista.

- Avaliando o componente. Realização de verificações de controle de qualidade manuais e automáticas para garantir o sucesso do procedimento de perfuração executado.

E agora, vamos passar para uma revisão da máquina de perfuração.

Vantagens e limitações das máquinas de perfuração

Como equipamento industrial, as brocas vêm com alguns aspectos técnicos a serem considerados. Os aspectos em que você pode confiar em cada máquina de perfuração são os seguintes:

- Pontos precisos. Essas unidades podem garantir precisão superior por si só. Eles conseguem isso com o processamento passo a passo de furos com brocas, barras de mandrilar e alargadores.

- Bom controle de alimentação. Surpreendentemente, mesmo a furação manual é considerada uma usinagem precisa. As unidades CNC vão um passo além, respectivamente.

- Uma boa escolha de opções de perfuração. A vasta gama de unidades de perfuração disponíveis permite a seleção entre perfuração precisa, profunda, simultânea, padrão e outros tipos de perfuração. Como um bônus extra, tudo isso pode ser realizado com apenas alguns centros de máquinas sólidas. No entanto, essas unidades têm limitações a serem consideradas. Estes estão ligados a ocasiões específicas em que é impossível produzir um furo suave e preciso com um bom grau de consistência.

- Estabilidade do poço. Colapso de poço - falha de poço do tipo cisalhamento devido a tensões de toque é uma questão gigantesca a ser considerada. Ela deriva de vários fatores, incluindo trajetória errada, fluidos de perfuração inadequados, etc.

- A trajetória limitada de perfuração. Normalmente, as furadeiras são projetadas para cortar em ângulo reto. Quaisquer desvios resultam quase instantaneamente em falha do furo. Limita um pouco a gama de projetos possíveis.

Em qualquer caso, as máquinas de perfuração são insubstituíveis. Se abordados com sabedoria, eles oferecem qualidade de produção superior e uma variedade de técnicas de fabricação que nenhuma outra máquina pode oferecer.

Resumo

Em essência, a perfuração é muito mais do que produzir apenas furos lisos. Refere-se a aspectos como a produção de roscas precisas ou trabalhos pesados, acomodação de parafusos e parafusos, confecção de bons acabamentos internos, entre outros.

As furadeiras podem ser manuais, semiautomáticas ou CNC. Hoje em dia, grandes fabricantes utilizam centros de máquinas que fazem todos os 8 processos de furação e muito mais. Os únicos aspectos a serem considerados para uma perfuração de alta qualidade são a trajetória e o uso apropriado de fluidos de perfuração.

Sobre o autor

Barret é um escritor criativo especializado em conteúdo relacionado à tecnologia, como usinagem CNC e impressão 3D, conhecidos por seus produtos de alta qualidade e inovadores.

Tecnologia industrial

- Fresadoras - Introdução e Tipos Discutidos

- O que é Fresamento? - Definição, Processo e Operações

- O que é um torno? - Definição, tipos e operações

- Que máquina de entalhe? - Definição, peças e tipos

- O que é a plaina? - Definição, peças e tipos

- O que é máquina de perfuração? - Tipos e aplicação

- O que é máquina de perfuração? - Definição, peças e tipos

- O que é máquina de moagem? - Definição e tipos

- Usinagem CNC:Definição e Tipos de Máquina CNC

- Tipos de operações de torno e ferramentas de corte