Como soldar – um guia completo para iniciantes em soldagem de PCB

Aprender a soldar PCB enquanto incorpora técnicas de solda adequadas é uma habilidade importante, especialmente para fabricantes de PCB. A soldagem é uma técnica útil e prática ideal para fixar duas ou mais superfícies juntas. Este artigo trata de como soldar PCB e como você pode vendê-lo com segurança, independentemente do cenário.

Introdução à tecnologia de soldagem de PCB

Tipo de solda PCB

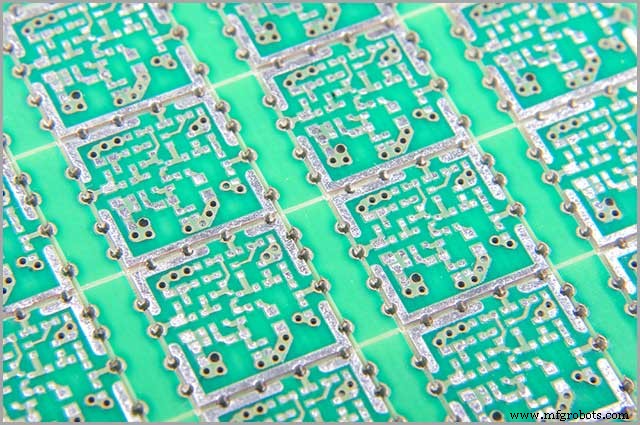

Existem muitos tipos de solda no mercado, e encontrar a melhor pode acabar sendo uma experiência desafiadora. Se você está no mercado para o melhor tipo de solda PCB, certifique-se de escolher um que atenda às suas necessidades. De todos os tipos de solda de PCB, a solda de refluxo é a mais comum.

2.1 Introdução à soldagem por refluxo

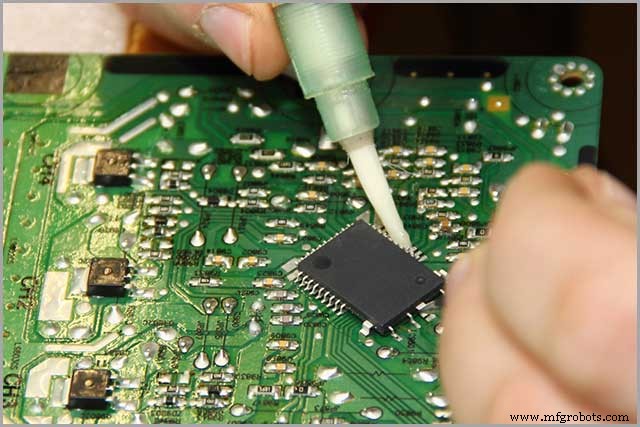

A soldagem por refluxo usa uma pasta de solda para anexar temporariamente um ou centenas de componentes/peças às suas respectivas almofadas de contato, seguido pela sujeição de sua montagem ao calor controlado.

2.1.1 Processo de soldagem por refluxo

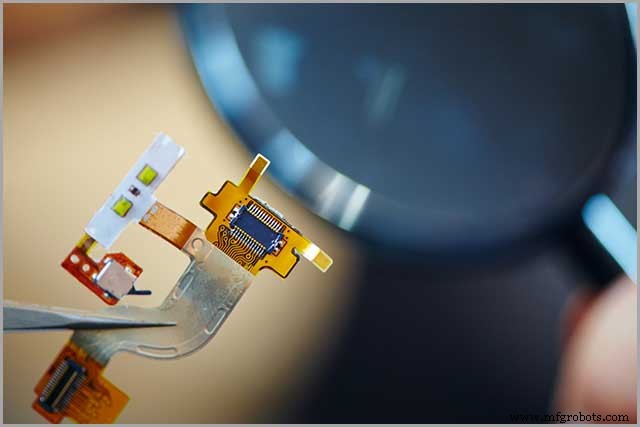

O primeiro estágio da soldagem por refluxo é aplicar a pasta de solda e os componentes na placa de circuito impresso. Uma máquina pick-and-place seleciona e coloca com precisão todos os detalhes nas peças necessárias da placa. A placa passa por algum pré-aquecimento para trazer a placa à temperatura necessária.

após o pré-aquecimento da placa, segue-se uma imersão térmica. O objetivo aqui é garantir que as áreas que não foram aquecidas adequadamente atinjam a temperatura necessária. Depois disso, segue-se o processo de refluxo. O objetivo do processo de refluxo é criar as juntas de solda necessárias ou necessárias e remover os voláteis. O resfriamento é o último passo. O resfriamento adequado evita choque térmico e formação excessiva de intermetálicos em partes da placa.

2.1.2 Introdução à zona de recirculação

A recirculação envolve o processo ou ato de algo circulando novamente ou fazendo com que algo ocorra ou se espalhe também. Durante a soldagem de PCB, é essencial garantir a recirculação do sistema de filtragem de ar para reduzir odores redutores e vapores químicos em um ambiente de soldagem. Aqui estão quatro coisas a serem observadas sobre a soldagem de PCB:

• Aquecimento – como o nome sugere, esta etapa envolve o aquecimento da pistola de solda ou ferro. O ferro de solda deve atingir a temperatura certa para garantir um desempenho eficaz.

• Imersão – a imersão envolve a remoção de substitutos oxidados na superfície de um PCB para fazer juntas de solda perfeitas. Essas juntas ficam entre os pads PCB e os pinos dos componentes.

• Backflow – o refluxo ocorre quando a solda começa a fluir na direção errada durante o processo de soldagem. O refluxo severo pode levar à falha da placa.

• Cooldown – quando se trata de resfriar uma PCB após a soldagem, paciência é essencial. Esperar de vinte a trinta minutos garantirá que os componentes da(s) sua(s) placa(s) fiquem no lugar pretendido.

2.1.3 Adaptar à temperatura e curva

Ao realizar a soldagem de PCB, você precisa garantir que o faça sob a temperatura recomendada. Ao soldar componentes SMD, 315C é suficiente para soldar as juntas corretamente sem superaquecer a peça inteira.

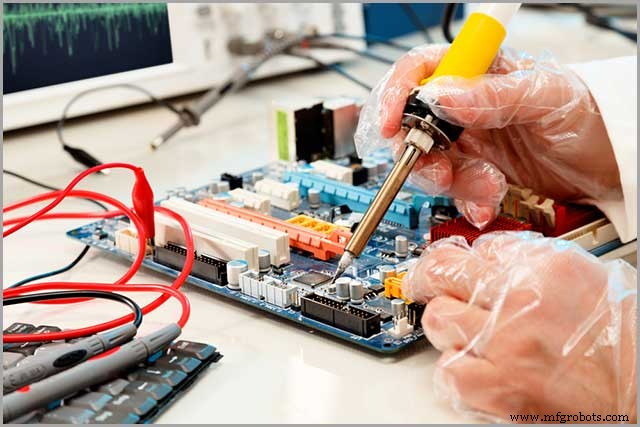

2.2 Solda por onda

A soldagem por onda é mais um processo de soldagem em larga escala, e esse processo envolve a soldagem de componentes eletrônicos em um PCB para criar um conjunto eletrônico. Consiste em ondas de solda derretida como um meio de anexar a solda derretida a um PCB.

2.2.1 Introdução à solda por onda

Como mencionado, a solda por onda é mais um processo de solda a granel que encontra muito uso na fabricação de PCBs. O processo envolve a passagem de um PCB sobre uma panela que contém solda derretida, em que alguma bomba produz solda de ressurgência semelhante a uma onda estacionária. As temperaturas ideais são ideais durante a soldagem por onda. A onda para tal pode levar a rachaduras e perda de condutividade na placa. Além disso, o pré-aquecimento insuficiente e o mau tempo podem tornar a placa suscetível a algum estresse.

2.2.2 Processo de solda por onda

A soldagem por onda envolve cinco etapas essenciais. A primeira etapa consiste na fusão da solda, seguida da limpeza dos componentes. Depois disso, segue-se a colocação dos componentes da PCB. Após a colocação do PCB, segue-se a aplicação da solda. Por fim, há a limpeza da placa.

2.2.3 Adaptar à temperatura e curva

Durante a soldagem por onda, a faixa de temperatura típica deve ser de 240-250°C. É importante notar que a faixa de temperatura de refluxo de estanho-chumbo tende a ser um pouco crítica, e pequenos desvios de temperatura de componentes e equipamentos não criam problemas de soldagem como tal.

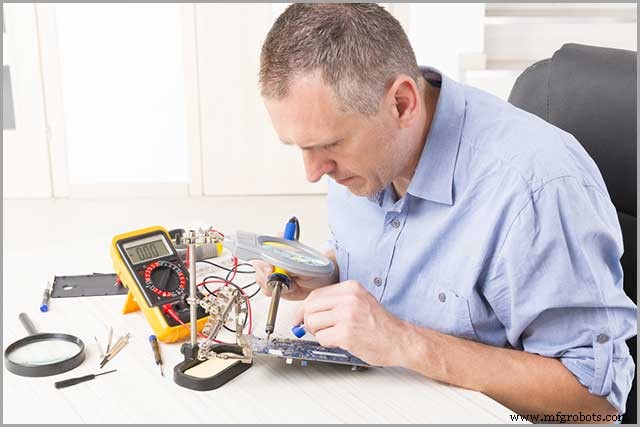

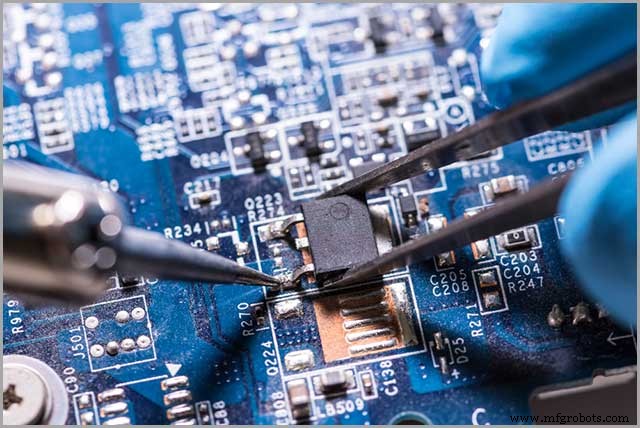

2.3 Soldagem manual

A soldagem manual não é uma habilidade fácil, como você pode imaginar. Exige habilidades e talento de alto nível. Quando se trata de fabricação de um PCB, às vezes o uso de soldagem manual. A soldagem manual é um pouco mais barata em comparação com a soldagem robótica ou computadorizada. No entanto, a soldagem manual é altamente suscetível a erros.

Fluxo indispensável

3.1 A função do fluxo

Na soldagem de PCBs, o fluxo serve a um propósito triplo. Primeiro, ele remove o metal oxidado das superfícies dos PCBs. Ele também sela qualquer ar para evitar mais oxidação. Por último, facilita a fusão para melhorar as características de umectação da solda líquida.

3.2 Tipos de fluxo

Existem vários tipos de fluxo, conforme brevemente destacado abaixo:

• Fluxo de resina – é uma combinação de solvente e resina e ideal para superfícies fáceis de limpar.

• Fluxo de ácido orgânico – este tipo de fluxo consiste em quatro componentes principais:ativadores, produtos químicos, desintegração e dissolução de óxidos metálicos. O papel do fluxo de ácido orgânico é auxiliar todo o processo de soldagem.

• Fluxo de ácido inorgânico – o fluxo inorgânico contém os mesmos componentes que desempenham o mesmo papel que os fluxos orgânicos. No entanto, eles encontram uso pesado em algumas aplicações de brasagem e alta temperatura.

A escolha da solda na solda de PCB

Sem dúvida, o tipo de solda que você escolher usar em seu PCB afetará sua funcionalidade. Se você escolher uma solda abaixo do padrão, ela pode não manter todos os componentes juntos.

4.1 O que é solda

A soldagem é um processo de unir dois ou mais componentes usando uma solda de fusão. Em um PCB, a solda é anexar componentes em uma placa de circuito. A solda é uma liga de metal feita de chumbo e estanho que é derretida usando um ferro quente.

4.2 Tipos de solda

Existem vários tipos de solda, como destacado brevemente abaixo:

Solda de liga de chumbo – este tipo de solda deu início à revolução eletrônica. A solda de liga de chumbo é uma mistura de 60% de estanho e 40% de chumbo. Também atende pelo nome de solda macia com base em uma alta concentração de estanho.

Solda sem chumbo – esta começou a decolar imediatamente depois que a UE começou a restringir o uso de chumbo em bens de consumo. Esses tipos de soldas têm um ponto de fusão mais alto em comparação com as convencionais.

Solda de liga de prata – estas surgiram como alternativas às soldas contendo chumbo. Soldas de ligas de prata comuns contêm 3% a 5% de prata.

4.3 Como escolher uma solda adequada

Escolher a melhor solda para um projeto de eletrônica pode ser uma tarefa assustadora. Pode ser confuso para iniciantes e veteranos experientes. Mas tudo não está perdido. Você precisa garantir que o chumbo escolhido seja solúvel em água e à base de resina para a melhor solda. Você também precisa levar em consideração questões relacionadas a custos, tipo de soldagem, material de soldagem e temperatura de soldagem. Embora as soldas sem chumbo sejam ecologicamente corretas, elas não têm uma boa reputação com base em questões técnicas relacionadas ao processo de soldagem.

4.3.1 Que tipo de solda eu preciso?

Como mencionado anteriormente, existem vários tipos de solda. Com base no projeto que você tem, você pode escolher um mais adequado para ele. Mas quando se trata de eletrônica (especialmente prototipagem rápida de PCB. A impressão de PCB 3D não apenas faz o PCB, mas também faz a montagem da placa de circuito impresso (PCBA), a solda de núcleo de resina sem chumbo é a melhor. A solda à base de resina tem uma composição de estanho e liga de cobre.

4.3.2 Com liderança ou sem liderança?

Por décadas, a solda com chumbo tem sido o produto de referência de um fabricante de eletrônicos. O fator de condução mais significativo para o uso de solda com chumbo é que ela aquece mais rapidamente em temperaturas mais baixas do que a solda sem chumbo. Portanto, representa uma ameaça térmica menor para o componente fundamental.

4.3.3 Que tamanho de solda eu preciso?

O tamanho da solda depende do projeto em questão. No entanto, para trabalhos eletrônicos básicos/diários, você pode precisar de um fio de solda de aproximadamente 0,711 mm a 1,63 mm de diâmetro. Para a maioria dos livros eletrônicos, a melhor solda varia de 0,4 a 1,0 mm de diâmetro.

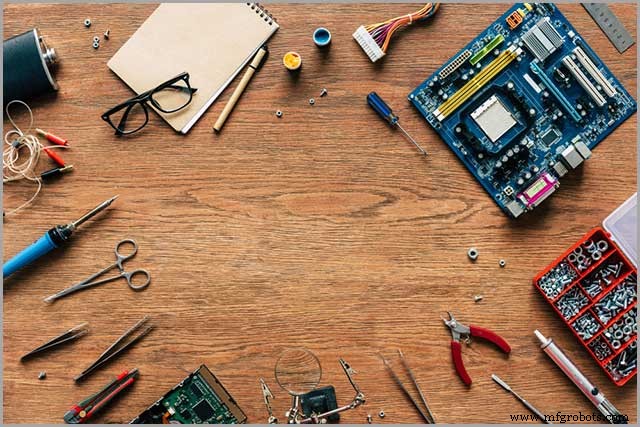

Ferramentas necessárias para soldagem de PCB

Antes de realizar o processo de soldagem, você precisa de algumas ferramentas e equipamentos. Sem as ferramentas certas, você pode acabar comprometendo todo o projeto. A seguir estão as ferramentas essenciais necessárias para a soldagem de PCB:

• Ferro de solda -

Sem um ferro de solda, você não pode fazer muita solda. Mas, novamente, a solda não precisa ser cara. Você pode obter os melhores por apenas 69,12 yuans chineses (US $ 10), especialmente se você for iniciante.

• Estações de Soldagem -

Uma estação de solda também é essencial durante a soldagem. Uma estação de solda é um equipamento de solda multiuso projetado para soldar componentes eletrônicos. Ele encontra uso pesado em eletrônica e engenharia elétrica.

• Ponta de ferro de solda -

As pontas do ferro de solda são feitas principalmente de cobre e usadas para transferir calor para a placa. A menos que sejam fabricadas por uma única empresa, as pontas de ferro de solda normalmente não são intercambiáveis. Existem basicamente dois tipos básicos de pontas de ferro de solda. Eles incluem ferros de solda de ponta cônica e ferros de solda de ponta de cinzel.

• Latão ou esponja tradicional –

Latão ou uma esponja convencional é outra ferramenta que você precisará ao realizar a soldagem de PCB. É necessário latão ou uma esponja convencional quando você deseja limpar a ponta do ferro de solda. Também evita ocorrências de oxidação no final.

• Suporte de ferro de solda -

Durante o processo de solda, você notará que o ferro de solda fica quente. Quando isso acontecer, você terá que colocá-lo de maneira muito segura entre as soldas. Por esta razão, um suporte de ferro de solda é essencial. Felizmente, esses quadros não custam muito e vale a pena ter um.

• Essencial -

O núcleo é outra coisa essencial que você precisará quando se trata de solda de placas de circuito impresso. É altamente recomendável que, ao comprar solda, certifique-se de não optar pelo núcleo ácido. A razão para isso é porque pode danificar os componentes do seu circuito.

• Sugador de solda -

Por último, mas não menos importante, você precisará de um sugador de solda durante o processo de solda de PCB. Por exemplo, se você aplicar muita solda na placa, talvez seja necessário remover o excesso de solda. Sem um sugador de solda para sugar o excesso de solda, todo o projeto pode falhar. Um sugador de solda é um dispositivo mecânico portátil que suga o excesso de solda quente pressionando um botão.

Temperatura de solda do PCB

Você tem algum problema para fazer sua solda derreter? Se for esse o caso, significa que você precisa aumentar um pouco o calor. Mas, novamente, se você estiver queimando seus componentes, precisará reduzir o calor ou a temperatura. A temperatura de soldagem recomendada do PCB está entre 350 graus Celsius e 400 graus Celsius. Isso é igual a åßto 660 a 750 Fahrenheit.

6.1 A temperatura de solda do PCB rígido

Placas de circuito impresso rígidas são aquelas placas que não podem dobrar ou flexionar. A temperatura recomendada de soldagem do PCB é de 150 graus Celsius. A razão para isso é garantir que a delaminação não ocorra em caso de choques térmicos ou condições úmidas.

6.2 A temperatura de solda flexível do PCB

Assim como o nome sugere, PCBs flexíveis são aquelas placas que podem facilmente flexionar ou dobrar. No entanto, ao contrário dos PCBs rígidos, os PCBs flexíveis requerem menos temperatura de solda. Aqui, a temperatura de soldagem recomendada é de 105 graus Celsius.

Etapas de soldagem de PCB

Com algum conhecimento sobre o que é a solda de PCB, vários tipos de solda de PCB e as ferramentas certas para o trabalho, agora vamos mudar a atenção para as etapas de soldagem de PCB.

Etapa 1:aqueça o ferro.

Antes de começar, seu ferro de solda precisa estar quente. Caso contrário, não pode aquecer e derreter a solda. Aqueça o ferro e deixe descansar um pouco até atingir a temperatura máxima.

Etapa 2:prepare um pouco de espaço.

A chave para uma soldagem eficaz é começar em uma superfície limpa. Prepare um pequeno espaço de trabalho e certifique-se de que esteja limpo de poeira e outros detritos. Certifique-se de que seu quarto tenha apenas todas as ferramentas necessárias.

Etapa 3:cubra completamente a ponta de solda na solda

Agora, você tem que revestir a ponta com solda completamente. Certifique-se de cobrir todas as informações usando muito material de solda. No entanto, você precisa estar preparado para lidar com o excesso de solda que pinga.

Etapa 4:limpe as pontas de solda

Depois de revestir a ponta de solda, você precisa limpá-la. Você pode limpar as pontas de solda usando uma esponja molhada. A limpeza da ponta de solda elimina o excesso de resíduos de fluxo. Você precisa limpar as informações imediatamente para que o fluxo não se solidifique no final. Se endurecer, torna-se difícil se livrar dele mais tarde.

Etapa 5:Soldando o PCB

Agora, comece a soldar a placa de circuito impresso. Conecte todas as peças fundindo-as com solda. Dependendo do seu projeto, você pode optar por usar solda seletiva, solda por onda ou refluxo de solda.

Etapa 6:tratamento de superfície

O tratamento de superfície é a aplicação de uma substância na superfície de um material para torná-lo melhor de alguma forma. Em PCBs, os fabricantes aplicam uma máscara de solda para tornar as placas resistentes à corrosão ou ao desgaste. O tratamento de superfície segue após a conclusão da soldagem do PCB.

Etapa 7:colocação de componentes

Se você estiver lidando com um circuito simples, provavelmente estará soldando um ou apenas dois componentes de uma só vez. No entanto, se você trabalha com um tabuleiro complicado, pode ser necessário começar com peças pequenas primeiro à medida que aumenta para as maiores. Comece selecionando peças pequenas e colocando-as onde elas pertencem no tabuleiro. Certifique-se de que os cabos se dobrem em um ângulo de 45 graus na parte inferior da placa.

Etapa 8:Aquecimento

Se você quiser garantir o aquecimento adequado da junta, você precisa segurar o ferro de modo que a ponta toque tanto no cabo do componente quanto na placa. A razão para isso é porque, se a informação entrar em contato com um desses componentes, ela não ficará. Novamente, certifique-se de que o superaquecimento não ocorra. Se você notar algumas bolhas em uma área, elimine o calor imediatamente. Dê tempo para esfriar antes de prosseguir com o aquecimento novamente.

Etapa 9:Aplique solda na junta

Depois de concluir o aquecimento de juntas específicas, você deve estar pronto para começar a soldar. Inicie o processo tocando na ponta da almofada de solda e no chumbo. Se você aqueceu este espaço conforme necessário, a solda deve fluir livremente com o fluxo borbulhando.

Certifique-se de adicionar solda ao redor desta junta até que ela fique totalmente revestida. À medida que as articulações relaxam, certifique-se de não tocar ou mover a prancha. Se você mover o tabuleiro, o acabamento parecerá granulado e sem brilho.

Etapa 10:verifique as juntas e limpe.

No momento em que todas as juntas estiverem frias, faça uma breve inspeção. Se a solda for atraente, corte os fios. Você faz isso usando cortadores. Quando terminar, limpe o fluxo extra da placa para deixá-lo com um produto acabado limpo e atraente.

Habilidades da Tecnologia de Soldagem de PCB

Quando se trata de tecnologia de soldagem de placas de circuito impresso, algumas habilidades e conhecimentos são de grande importância aqui. A seguir estão oito habilidades essenciais da tecnologia de solda PCB:

8.1 Monitoramento da dissipação de calor durante a montagem

A tendência para densidades de potência mais altas significa que é necessário prestar mais atenção na transferência de calor. Portanto, os projetistas precisam se livrar do calor para garantir que os componentes de um circuito permaneçam abaixo dos limites de temperatura exigidos. Durante a montagem do PCB, a capacidade de monitorar efetivamente a dissipação de calor é uma habilidade essencial que os projetistas devem possuir.

8.2 Mantenha a ponta do ferro de solda limpa.

A ponta do seu ferro de solda é um componente crítico que afetará o desempenho do equipamento. Se as informações não estiverem claras, espere um mau entendimento do ferro de solda. Espere cenários como baixa transferência de calor e outros problemas de solda.

8.3 A sequência de peças de soldagem

A sequência de soldagem envolve a fixação ou apenas componentes de soldagem de um dispositivo ou estrutura em uma ordem específica. Quando se trata de soldagem de PCB, a linha de soldagem de todas as peças para obter um produto acabado também é uma habilidade importante. Os designers devem saber o que vem primeiro e o que vem por último.

8.4 Remoção de resíduos de solda

O resíduo de solda é um fluxo que sobra no PCB após a conclusão do processo de solda. Você precisa se livrar dos resíduos de solda, pois isso pode causar um curto no isolamento de baixa tensão. Dominar a arte de remover efetivamente o fluxo/resíduo de um PCB também é uma habilidade essencial para os projetistas.

8.5 Soldar resistores e capacitores SMT

A soldagem de resistores e capacitores da tecnologia de montagem em superfície (SMT) não é um processo fácil como tal. Muitos designers acham esse processo bastante desafiador para eles. No entanto, a capacidade de soldar corretamente resistores e capacitores SMT diferenciam os melhores e médios projetistas de PCB.

8.6 Verifique a continuidade e a saída do sensor.

No momento em que um dispositivo de circuito falha, é necessário testar a continuidade e a saída do sensor. Se a corrente não fluir corretamente, significa que há um problema. Novamente, a capacidade de fazer esses testes com facilidade é uma habilidade vital da tecnologia de soldagem de PCB.

8.7 Remoção de resíduos de fluxo/resina

Ao soldar, você pode acabar com excesso de fluxo ou resíduo de resina. Infelizmente, muitos designers acham difícil remover resíduos de fluxo e resina. Você pode usar álcool puro para se livrar de resíduos teimosos. Dominar a arte de se livrar perfeitamente do excesso de fluxo é essencial.

8.8 Impedir que a soldagem de PCB flexível se dobre

Para evitar que a soldagem flex-PCB gire, você precisa colocar um reforço espesso muito perto das juntas de solda do acelerômetro. Novamente, esta é uma tecnologia de solda PCB crítica.

Defeitos e soluções comuns de solda de PCB

A seguir estão sete dos defeitos de soldagem mais comuns e suas respostas:

9.1 Preenchimento insuficiente do furo

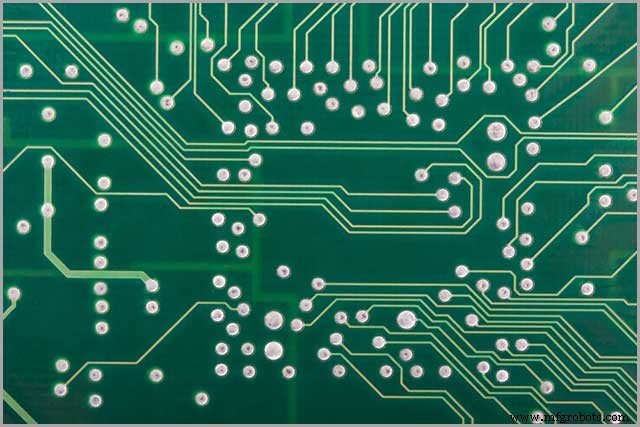

O preenchimento insuficiente dos orifícios ocorre quando não há solda suficiente nos orifícios perfurados inicialmente na placa. A solução perfeita para isso é garantir que o tamanho das pastilhas e o diâmetro dos pinos coincidam.

9.2 Gaps nas juntas de solda

Vários motivos causam lacunas ou saltos nas juntas de solda. O uso da altura de onda errada entre a placa e a onda de solda é uma causa significativa. Além disso, a colocação de tamanhos de pads variáveis durante o estágio de projeto é outra causa. Para evitar isso, os projetistas devem estar atentos à espessura de suas pranchas. A proporção ideal de almofada para folga deve ser de 0,5 mm ou menos.

9.3 Fenômeno da bola de solda

Este cenário ocorre durante o processo de soldagem. Ocorre se a solda se conectar ao PCB. Se a temperatura de pré-aquecimento não for adequada ou se a PCB estiver molhada durante a produção e armazenamento, podem ocorrer bolas de solda. As soluções para bolas de solda incluem armazenamento adequado do PCB, cozimento do PCB e aplicação uniforme.

9.4 Descoloração da máscara de solda

Este acontece quando os fabricantes usam fluxo em altas temperaturas. Além disso, se os ciclos de cura mudarem, pode ocorrer descoloração. Além disso, lotes alterados e mistos também são outro motivo para tal. As soluções perfeitas para isso incluem evitar a mistura de lotes e manter um único fornecedor. Além disso, os ciclos de cura precisam ser padrão.

9.5 Fraca penetração

Em uma placa de circuito impresso, a baixa penetração resulta da aplicação de fluxo inadequado. Além disso, isso acontece se houver algum pré-aquecimento inadequado. As soluções para baixa penetração são simples. A solda e o pré-aquecimento devem ser adequados.

9.6 Fenômeno de elevação do módulo

Também conhecido como tombstoneing, este é um fenômeno caracterizado por componentes levantados da almofada. Se a solda em um local não completar a molhagem ou alguma espessura desigual, pode ocorrer elevação do módulo. Se você quiser evitar isso, a residência deve ter permissão para concluir seu processo de umedecimento.

9.7 Marca

Por último, há a marca. Novamente este é um defeito de solda PCB causado principalmente pelo uso de materiais inferiores ou pessoal inexperiente. Você precisará marcar seus PCBs para distingui-los dos concorrentes. Para obter uma marca perfeita, certifique-se de usar os melhores materiais e pessoal experiente.

Problemas comuns na soldagem

1. Articulações interferidas

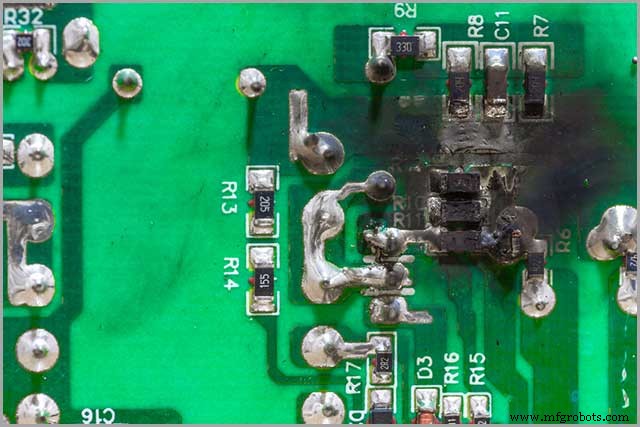

Juntas interferidas é aquela junta submetida a alguns movimentos durante a solidificação da solda. Se você olhar de perto, notará que a junta parece um pouco cristalina, fosca ou áspera.

2. Junta fria/junta de superaquecimento.

Estes ocorrem se o ferro de solda tende a ser inferior à temperatura ideal. Também pode acontecer se a duração do aquecimento da articulação for significativamente curta. As juntas de solda têm uma aparência bagunçada, maçante e manchada.

3. Excesso de solda

Muita solda em uma placa tende a criar bolas de solda semelhantes a bolhas na junta de solda. Aparecendo como um crescimento anormal em um PCB, o excesso de solda pode, a longo prazo, afetar a funcionalidade de toda a placa. Isso é verdade quando a solda começa a derreter sob condições de alta temperatura.

4. Umedecimento insuficiente (em almofadas, pinos e montagem em superfície)

A falta de umedecimento das juntas de solda é outro problema durante a soldagem. Uma junta mal molhada causa conexões ruins com a placa. Isso acaba prejudicando o desempenho de todo o circuito.

5. Fome de solda

Durante a soldagem, pode ocorrer soldagem insuficiente. A fome de solda é identificável por uma situação em que os designers usam pouca solda. A fome de solda equivale a mau contato elétrico entre as partes de um circuito.

6. Leads não cortados

Com base em seu comprimento, são leads que correm um alto risco de entrar em contato com o restante das cobranças. Isso pode acabar criando alguns curtos-circuitos indesejados. Antes de soldar, todas as pontas precisam ser cortadas nos comprimentos necessários.

Problema de junta de solda fria

Aqui estão mais problemas articulares congelados aos quais você precisa prestar atenção:

1. O que é uma junta de solda fria

Uma junta de solda fria é uma junta rígida, áspera e irregular, especialmente em uma PCB. Uma junta de solda fria é altamente suscetível a falhas e rachaduras.

2. Causas de juntas de solda fria

A principal causa de juntas de solda fria é quando a solda não derrete corretamente ou totalmente. Se isso acontecer, espere uma junta de solda fria em sua placa.

3. Reparação de juntas de solda fria

O processo de reparação de juntas de solda fria não é tão complicado assim. Tudo o que você precisa fazer é reaquecer a junta usando um ferro quente até que a solda comece a fluir.

4. Como evitar juntas de solda fria

Precisamos evitar esses erros no futuro para evitar que tal erro ocorra no futuro, e é melhor garantir que você pré-aqueça adequadamente o ferro de solda. Além disso, certifique-se de que o ferro de solda opera com a energia apropriada.

Questões de segurança de soldagem

A segurança é primordial durante a soldagem de PCB. Afinal, você não quer trabalhar com pessoas feridas ou causar danos corporais. A seguir estão os problemas essenciais de soldagem de segurança:

12.1. Preste atenção a uma alta temperatura - alta temperatura durante a soldagem pode prejudicar a placa e você mesmo. Você precisa garantir que você regule a temperatura para níveis aceitáveis.

12.2. Luz suficiente – sem luz suficiente, você pode soldar componentes na parte errada da placa. Certifique-se de ter luz suficiente durante a soldagem.

12.3. Fumos de soldagem – claro, haverá uma emissão de fumos durante a soldagem. Os fumos podem ser perigosos para a sua saúde. Durante a soldagem, certifique-se de usar uma máscara protetora no rosto.

12.4. Equipamentos de segurança e proteção – ao soldar, você precisa garantir a segurança do seu equipamento antes e depois do uso. Guarde o equipamento em um local seguro longe das crianças. Remova tudo o que você não precisa e coloque-o em um local seguro.

Resumo

Alcançar a solda PCB perfeita parece ser um desafio para muitos. No entanto, isso não é um desafio para nós da WellPCB. Atendemos e continuamos a ajudar centenas de milhares de clientes que precisam de solda confiável de PCB. Se você precisar de assistência ou mais conhecimento sobre soldagem de PCB, sinta-se à vontade para nos contatar. Somos especialistas em solda de PCB altamente confiáveis, eficientes e confiáveis.

Tecnologia industrial

- O que é solda? - Tipos e como soldar

- Como soldar ferro fundido:um guia completo

- Como soldar ligas de níquel - um guia completo

- Como Soldar Alumínio - Um Guia Completo

- Guia de Seleção de Material PCB

- Guia para problemas de solda por onda para PCBs

- Guia para endurecedores de PCB

- Como funcionam as pinças de freio? Um guia completo

- Como funciona uma embreagem:um guia completo

- Como funciona o piezoelétrico:um guia completo e definitivo