Problemas de design em PCBs de cobre grosso/pesado para aplicações militares e aeroespaciais

Requisito de PCB para Produtos Eletrônicos Mil/Aero

Quando os engenheiros eletrônicos estão se preparando para o projeto de PCB para aplicações militares/aeroespaciais (forma abreviada como "mil/aero"), alguns detalhes e requisitos de desempenho devem ser levados em consideração. É do conhecimento geral que os produtos mil e aeronáuticos exigem várias condições de operação e uma ampla faixa de temperatura de operação. Eles precisam ser capazes de suportar vários ambientes rigorosos com calor extremo, como deserto ou frio extraordinário, como o Pólo Sul. Além da temperatura extrema, a umidade também é uma consideração importante. Como resultado, no processo de projeto de PCBs para aplicações mil/aero, as condições especiais de trabalho dos produtos devem ser cuidadosamente consideradas, como temperatura e umidade.

A confiabilidade dos produtos militares e aeroespaciais tem sido uma das principais preocupações dos engenheiros de projeto de PCBs. Como um aspecto chave da confiabilidade dos produtos, a vida útil tem sido considerada um padrão de julgamento líder. Tome míssil como um exemplo. Não é permitido explodir até atingir o alvo, o que significa que normalmente deve ser executado em um ambiente benigno e possui uma vida útil relativamente curta. Os engenheiros costumavam preferir reduzir a complexidade das placas de circuito aplicadas às indústrias militar e aeroespacial apenas devido à alta confiabilidade dos produtos mil/aero. O departamento militar e aeroespacial hesitaria em conhecer novas técnicas de fabricação de produtos eletrônicos até que se provasse que eram viáveis nas indústrias correspondentes. Atualmente, no entanto, os requisitos de função dos produtos eletrônicos mil/aero impedem que os engenheiros de projeto eletrônico se atenham apenas a ideias e experiências de projeto simples. Alguns deles começaram a adotar técnicas de fabricação de PCB recém-surgidas.

Com o aumento das técnicas e complexidade do PCB, os engenheiros eletrônicos precisam se concentrar tanto nas regras de projeto do PCB quanto nas tecnologias de fabricação do PCB para que os produtos alcancem um equilíbrio ideal entre segurança, custo e requisitos de desempenho, levando ao menor risco de fabricação.

A fabricação bem-sucedida de PCB depende da comunicação frequente e suave entre engenheiros de projeto eletrônico e engenheiros de fabricação, o que deve ser mantido em mente. Os engenheiros de projeto devem estar totalmente cientes dos recursos detalhados do fabricante, como largura do traço, espaçamento, tamanho do bloco e diâmetro da via, etc. Além disso, eles devem levar em consideração todos os requisitos em termos de tipo de PCB, material, estrutura do orifício e potência.

Quando se trata de design de produtos mil/aero, os engenheiros devem estar em conformidade com os padrões MIL. Outros padrões de qualidade também podem ser aplicados como referência. Por exemplo, o padrão IPC pode ser usado para seus itens de inspeção e padrão de qualidade.

Atualmente, as pessoas tendem a mostrar preferência por material de substrato de transmissão de alta velocidade, que abrange uma ampla faixa de variação de parâmetros de desempenho. Em estruturas de produtos eletrônicos mais complexos, a folha de dados fornecida pelos fornecedores de substrato pode apenas indicar que algum tipo de material de substrato tem um desempenho melhor do que outros tipos. No entanto, a experiência do fabricante de PCB nunca pode ser subestimada porque, até certo ponto, eles estão autenticamente cientes do desempenho do material do substrato, especialmente de acordo com situações práticas. Por exemplo, embora os projetistas de PCBs possam descobrir a impedância dos cabos, diferentes métodos de fabricação possivelmente levarão a impedância a ser incompatível com os requisitos do projeto.

A estrutura também desempenha um papel importante em PCBs mil/aero porque é capaz de ajudar a evitar custos desnecessários ou reduzir riscos resultantes de estruturas complexas. E para produtos eletrônicos mil/aero mais complexos, suas estruturas também influenciam a fabricação dos produtos.

Historicamente, a questão do custo raramente era considerada em produtos eletrônicos militares e aeroespaciais. Mas deve-se admitir que o aumento do custo de fabricação do produto seria realmente benéfico para a redução de riscos no processo de fabricação, o que, afinal, vale a pena. No procedimento de introdução de PCB, o risco pode ser reduzido através do aumento do período de pesquisa e desenvolvimento e da revisão da integridade dos dados antes do arranjo de fabricação.

PCBs de cobre grosso/pesado para aplicações Mi/Aero

• Definição

Produtos eletrônicos Mil/Aero de alta potência trazem novas exigências para PCBs, o que desperta a criação de PCBs de cobre grosso/pesado ou mesmo PCBs de cobre extremo. PCBs de cobre pesado referem-se a placas de circuito cujo condutor apresenta espessura de cobre na faixa de 137,2μm a 686μm, enquanto placas de circuito cuja espessura de cobre é superior a 686μm ou atinge 6860μm são chamadas de PCBs de cobre extremo.

As vantagens estruturais dos PCBs de cobre pesados incluem:

a. Capaz de suportar o estresse térmico com a capacidade antiestresse do PCB aprimorada;

b. Aumentando a capacidade atual de transporte do PCB;

c. Aumentando a capacidade de dissipação térmica do PCB sem necessidade de montar aletas de resfriamento;

d. Aumentar a resistência mecânica do layup entre as camadas e os furos chapeados;

e. Aplicável para transformador planar com alta potência colocado a bordo.

Cada moeda tem dois lados. Além dessas vantagens, PCBs de cobre pesado também apresentam algumas desvantagens. É importante estar ciente de ambos os aspectos relativos às estruturas de PCBs de cobre pesado para que como fazer uso de funções e aplicações potenciais possa ser claramente entendido.

• Construção de PCBs de Cobre Pesado

Semelhante aos PCBs FR4 padrão, os PCBs de cobre pesado apresentam o mesmo método de fabricação com tecnologias especiais de gravação e galvanização aplicadas, como chapeamento de alta velocidade e gravação de desvio. Por algum tempo no passado, as pessoas tentaram fabricar PCB de cobre pesado apenas com gravação. Algumas das placas de circuito fabricadas neste método sofreram sucata devido a linhas de borda desiguais e excesso de gravação na margem. Para evitar isso, técnicas avançadas de chapeamento e gravação foram posteriormente aplicadas para que a borda reta e a gravação de margem ideal pudessem ser alcançadas.

O revestimento em PCB de cobre pesado permite que os fabricantes de PCB engrossem tanto a parede do orifício revestido como a parede do orifício, cujas vantagens incluem:

a. Diminuição da contagem de camadas;

b. Redução da distribuição de impedância;

c. Minimização de embalagens;

d. Custo de fabricação diminuindo.

PCB de cobre pesado pode ser perfeitamente conectado à placa comum. Quando se trata de rastreamento e espaçamento menor em placas de circuito e alcance dentro da tolerância e capacidade de fabricação, eles precisam ser determinados por discussão entre engenheiros de projeto e fabricantes antes da fabricação autêntica.

• Capacidade de Carga Atual e Aumento de Temperatura

Quanta corrente o PCB de cobre pesado é capaz de transportar? Esta questão geralmente depende de engenheiros de projeto eletrônico. Inclui espessura e largura de cobre e PCB de cobre pesado de aumento máximo de temperatura é capaz de suportar a determinação. Esta questão surge assim, uma vez que o calor gerado pelo PCB de cobre pesado no processo de execução está intimamente relacionado com a corrente.

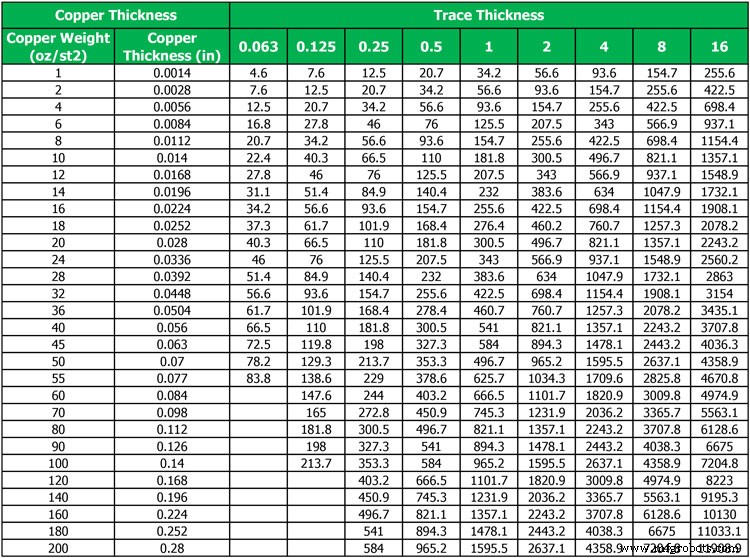

À medida que a corrente passa pelos fios, a taxa de consumo de energia durante a execução é de 12% da energia original, de modo que a energia perdida gera calor de transição localmente que será dissipado no ambiente por meio de condução térmica. Os fios de corrente máxima que podem suportar PCB de cobre pesado devem ser descobertos e um método para avaliar o aumento de temperatura e a corrente imposta correspondente deve ser descoberto. De acordo com as diretrizes da IPC-2221A, está disponível uma fórmula que indica a capacidade de corrente transportada por fios externos:I =0,048 x DT 0,44 x L x T 0,725 .

Nesta fórmula, I refere-se à corrente (unidade:A); DT refere-se ao aumento de temperatura (unidade:°C); W refere-se à largura da linha (unidade:μin); Th refere-se à espessura do traço (unidade:μin). A capacidade de carga atual dos traços internos é 50% da dos traços externos.

Em conformidade com a fórmula, a Tabela 1 resumiu a capacidade de transporte de corrente indicando corrente de transporte na temperatura de 30°C para diferentes áreas seccionais.

Tabela 1 Corrente de Transporte (A) em uma Largura de Traço Fixa (aumento de temperatura é de 30°C)

Materiais de substrato com diferentes desempenhos estão disponíveis para fabricantes e projetistas de PCB, variando de material de substrato de resina epóxi FR-4 comum com temperatura de operação de 130°C a materiais de substrato de alta Tg. Até agora, um conjunto de métodos foi desenvolvido para testar a qualidade resistente ao calor de produtos acabados de PCB. Devido à diferença em termos de expansividade térmica entre o cobre e o material do substrato, uma "força motriz" é criada entre eles, ou seja, na verdade, o estresse térmico possivelmente levando a rachaduras, acúmulo e crescimento, o que finalmente leva o PCB à falha.

No teste de circulação da capacidade dos furos passantes para combater o choque térmico, um conjunto de 32 furos passantes folheados em série é projetado como amostra na placa e suas situações serão verificadas após o teste de choque térmico. O primeiro furo de passagem revestido com falha será decidido de acordo com o estresse térmico que uma placa de circuito pode suportar. A aplicação de PCBs de cobre pesado em circulação de choque térmico reduzirá ou eliminará falhas.

• Análise de Dissipação Térmica

No processo de funcionamento dos componentes eletrônicos, a alta perda de energia ocorre na forma de aquecimento que deve ser gerado por fonte térmica (componentes) e irradiado para o ambiente. Caso contrário, os componentes sofrerão superaquecimento ou até falha. PCBs de cobre pesado, no entanto, são capazes de dissipar o calor de forma mais eficaz do que outros tipos de placas de circuito, de modo que a taxa de falha das placas será drasticamente reduzida.

Para tornar o calor facilmente dissipado, é necessário um tipo de aleta de resfriamento para empurrar o calor dissipado para o ar por condução térmica, radiação ou convecção. Normalmente, o outro lado da fonte de calor da aleta de resfriamento é conectado à área de cobre através de revestimento de cobre através de orifícios.

De um modo geral, as aletas de resfriamento comuns são conectadas com a área de revestimento de cobre na PCB através da condução térmica. Existem também situações em que são utilizados rebites ou parafusos para a ligação. A maioria das aletas de resfriamento são feitas de cobre ou alumínio.

Portanto, é muito importante montar aletas de resfriamento durante a fabricação de PCBs, o que pode ser alcançado em PCBs de cobre pesado. A camada de cobre na superfície da placa de circuito pode ser engrossada por meio de galvanoplastia, o que melhora a propriedade de condução de calor da superfície da placa. Outra vantagem deste método reside no fato de que a camada de revestimento térmico de cobre através do furo pode ser espessada e a resistência térmica do PCB de cobre pesado pode ser reduzida.

Faz tanto tempo que PCBs de cobre pesados foram empregados para transportar componentes de grande potência em indústrias militares e aeroespaciais que esse tipo de PCBs de cobre pesado será amplamente aplicado em diferentes indústrias em um futuro próximo.

Recursos úteis:

• PCB de cobre espesso e seu serviço de fabricação

• Relação entre peso de cobre, largura de traço e capacidade de carga atual

• As principais regras de projeto de PCB que você precisa conhecer

• Serviço completo de fabricação de PCB da PCBCart - Várias opções de valor agregado

• Serviço avançado de montagem de PCB da PCBCart - Comece a partir de 1 peça

Tecnologia industrial

- Acionamentos para aplicações de refrigeração industrial e refrigeração industrial

- Diretrizes para Projeto de RF e Microondas

- Problemas de arco e torção com PCBS

- Materiais e design de PCB para alta tensão

- Capacidades de dobra flexível e rígida-flexível no projeto de PCB

- Projeto para fabricação de PCBs

- Considerações importantes para montagem de PCB

- Retrocessos e soluções no projeto de PCB de RF

- Diretrizes Importantes de Projeto para Fabricação e Montagem de PCBs - Parte I

- Diretrizes Importantes de Projeto para Fabricação e Montagem de PCBs - Parte II