Diretrizes para projeto de PCB de RF e micro-ondas

Hoje em dia, testemunhamos amplas aplicações de PCBs de RF/Microondas em vários dispositivos sem fio portáteis e indústrias comerciais, incluindo médica, comunicação, etc. radiação em circuitos são difíceis de controlar em projetos práticos de placas de circuito impresso (PCB). Os problemas mais comuns incluem interferência cruzada entre circuito digital e circuito analógico, interferência de ruído causada por potências e problemas de interferência semelhantes causados por layout absurdo. Como resultado, como equilibrar vantagens e desvantagens no projeto de PCB e tentar diminuir as interferências é um aspecto crucial para o projeto de PCB de RF/Microondas.

Cada projeto é diferente, mas a experiência desempenha um papel ativo como um grande professor e o engenheiro de fabricação é capaz de fornecer soluções para as principais armadilhas. Diretrizes detalhadas de projeto de PCB relativas a PCBs de RF/Microondas serão apresentadas e discutidas neste artigo.

Como determinar os materiais do substrato?

Como um estágio inicial no projeto do circuito, a seleção do material de substrato de PCB desempenha um papel tão importante no projeto de PCB de RF/Microondas que o material de substrato ideal contribui para um excelente desempenho e alta confiabilidade dos produtos finais. Ao considerar o material de substrato em conformidade com seu projeto de PCB, alguns aspectos devem ser focados, como permissividade relativa, tangente de perda, espessura, ambiente, etc. O conteúdo a seguir detalhará seu significado e as abordagens de seleção ideais serão exibidas.

• Permissividade Relativa

A permissividade relativa refere-se à razão entre a constante dielétrica e a permissividade do vácuo. A permissividade relativa dos materiais de substrato aplicados para o projeto de PCB de RF/Microondas deve ser suficientemente alta para atender às demandas de espaço e peso. Outras aplicações, como interconexão de alta velocidade, no entanto, exigem permissividade relativa extremamente baixa para produzir circuitos de alta impedância com largura de linha e tolerâncias de impedância aceitáveis.

Antes da determinação final dos materiais do substrato, alguns parâmetros devem ser confirmados, incluindo a largura da linha para uma certa faixa de espessura da placa, comprimento de onda da frequência de funcionamento do circuito e dimensões aproximadas dos componentes principais. Um esboço do diagrama da placa de circuito deve ser desenhado para estabelecer a permissividade relativa máxima e mínima aceitável.

Além disso, o desvio de permissividade relativa fornecido pelo fabricante do material de substrato deve ser baixo o suficiente para tornar o desempenho elétrico dentro de uma faixa de tolerância.

• Tangente de Perda

A perda dielétrica é uma função relativa à tangente da perda e à permissividade relativa. Quanto a alguns materiais de substrato, a perda dielétrica por unidade de comprimento pode ser compensada pela aplicação de linhas mais curtas que também podem reduzir a perda do condutor, o que é de vital importância quando a perda do condutor se torna óbvia em situações de alta frequência. Assim, quando os parâmetros de perda de componentes em alguns circuitos estão sendo estimados, é a perda por unidade de comprimento ou frequência que é estimada em vez da perda comum por unidade de comprimento de linha sob determinada frequência.

Dentro de uma determinada faixa de frequência, a perda de material do substrato deve ser baixa o suficiente para atender aos requisitos de energia de entrada/saída com problemas de dissipação de calor evitados. Além disso, a resposta de energia de alguns elementos do circuito (como filtros) deve manter uma característica de corte de frequência acentuada para que o requisito de desempenho elétrico possa ser atendido. Naturalmente, a perda dielétrica pode afetar essa característica de frequência.

• Espessura

A espessura do material do substrato está associada aos seguintes elementos de projeto:

a. Largura do traço. Para manter uma determinada impedância característica, a espessura do material do substrato deve ser reduzida para atender ao requisito de diminuição da largura do traço. Traço de alta impedância em material de substrato fino talvez precise de largura de traço extremamente baixa quando se trata de fabricação.

b. Desempenho Mecânico. Circuitos construídos em material de substrato fino sem suporte podem curvar, deformar ou distorcer, o que possivelmente não acontecerá com materiais rígidos e termofixos.

c. Estabilidade de tamanho. De um modo geral, os materiais de substrato fino têm um desempenho pior do que os espessos em termos de estabilidade de tamanho. Além disso, materiais de substratos finos também trarão contratempos para o fabricante ou levarão a um aumento de custos.

d. Custo. Geralmente, os materiais de substrato que são espessos por unidade de área são mais caros do que aqueles que são finos por unidade de área.

e. Conformabilidade. Para placas de circuito que precisam dobrar em formas de dobra simples, como cilindro ou cone, placas finas são capazes de dobrar para um raio de curvatura mais baixo com materiais de substrato ou folha de cobre parando de serem destruídos.

f. Ruptura Dielétrica. Para placas paralelas, o material dielétrico fino apresenta uma tensão de ruptura dielétrica proporcionalmente mais alta do que o material espesso.

g. Capacidade de manipulação de energia. A capacidade de manuseio de energia das placas de circuito de alta frequência é limitada por dois aspectos que podem ser aliviados pela adição de espessura do material do substrato. Por um lado, a alta potência pode ser parcialmente dissipada pelo calor. Por outro lado, o nível de potência de pico alto pode levar o início da coroa a gerar eletricidade e diminuir a vida útil do material do substrato.

• Meio Ambiente

A fabricação de placas de circuito impresso e o ambiente operacional mantêm restrições à seleção do material do substrato. Os principais desempenhos materiais que devem ser levados em consideração incluem:

a. Estabilidade de Temperatura. A temperatura operacional e técnica mais alta e mais baixa deve ser garantida e o limite de temperatura deve ser indicado como "pico" ou "contínuo". A modificação do desempenho elétrico deve ser calculada na temperatura de pico e comparada com os requisitos do projeto. As placas de circuito possivelmente não funcionarão durante a faixa de picos de temperatura intermitentes, portanto, a temperatura "contínua" deve ser aplicada para estimar o desempenho. Danos permanentes ocorridos no desempenho mecânico da placa de circuito devem ser verificados na faixa de temperatura limite "intermitente".

b. Resistência à umidade e química. Os materiais do substrato devem absorver baixa quantidade de umidade para que o desempenho elétrico da placa de circuito não seja obviamente diminuído em ambiente de alta umidade. Afinal, soluções extras de proteção ambiental geram custos extras de fabricação e comprometimento do design. As técnicas a serem usadas precisam ser compatíveis com a resistência química e a resistência a solventes do material do substrato.

c. Desempenho anti-radiação. Quando os PCBs de RF/Microondas são aplicados em aplicações espaciais ou nucleares, os materiais de substrato sofrerão radiação ionizante maciça. A influência no desempenho mecânico e elétrico do substrato pela radiação ionizante deve ser assegurada e estimada. Além disso, seu efeito cumulativo deve ser assegurado e a vida útil efetiva da placa de circuito deve ser comparada com isso.

• Outras regras de projeto relativas ao material do substrato

a. A adesão da bobina de cobre deve ser alta o suficiente para resistir ao ambiente de aplicação e fabricação, de modo a não causar danos permanentes.

b. A permissividade relativa muda com a temperatura, o que possivelmente influenciará o desempenho elétrico dentro da faixa de temperatura de trabalho.

c. A confiabilidade dos dispositivos de montagem em superfície (SMDs) e dos orifícios de passagem (PTH) também está associada ao CTE.

d. A condutividade térmica do material do substrato afetará o projeto com a questão do gerenciamento térmico considerado.

e. Ao decidir o alojamento e a montagem, o empenamento da placa deve ser considerado com antecedência.

f. O desempenho mecânico provavelmente afetará a montagem e o projeto de montagem.

g. A gravidade específica do material de substrato determina o peso da placa de circuito.

h. O coeficiente de expansão térmica (CTE) deve ser cuidadosamente considerado no processo de temperatura ambiente limite e design de componentes de alta potência e aplicação de solda por refluxo ou outra fabricação de alta temperatura.

i. A resistividade elétrica provavelmente será um elemento associado ao desempenho elétrico, principalmente quando linhas de alta impedância transmitem alta tensão, circuito de amplificação de potência, por exemplo.

Como processar características elétricas?

Características elétricas de alta frequência cruciais contêm impedância característica (Z0 ), coeficiente de atenuação (α) e velocidade de transmissão do sinal (v). A impedância característica e a velocidade de transmissão do sinal são determinadas pela permissividade relativa efetiva, enquanto a perda de sinal pelo coeficiente de atenuação.

Entre todas as estruturas de transmissão possíveis, como stripline (a definição de stripline será introduzida na Seção a abaixo), microstrip, pulso ou ranhura bipolar, stripline e microstrip são mais amplamente aplicadas no projeto de circuitos de micro-ondas e geralmente dependem de material de base macio. Para stripline ou microstrip, a relação entre a distância do solo e a largura do condutor, a espessura do condutor e a distância entre os condutores de acoplamento influenciam fortemente a impedância característica e o coeficiente de atenuação. Dentro de uma certa faixa de frequência e em uma estrutura de linha de transmissão, coeficiente de atenuação, permissividade relativa e impedância característica podem apresentar confiabilidade de frequência.

Quando o tamanho da seção transversal do stripline ou microstrip é maior que o comprimento de onda no dielétrico, outro modo de transmissão (mais alto) torna-se significativo, o que torna o desempenho elétrico das linhas de transmissão enfraquecido. À medida que a velocidade do sinal e a frequência aumentam, as dimensões das linhas de transmissão devem ser diminuídas proporcionalmente para evitar modos de ordem superior, exigindo a aplicação de materiais de substrato mais finos com uma determinada impedância característica mantida.

• Stripline

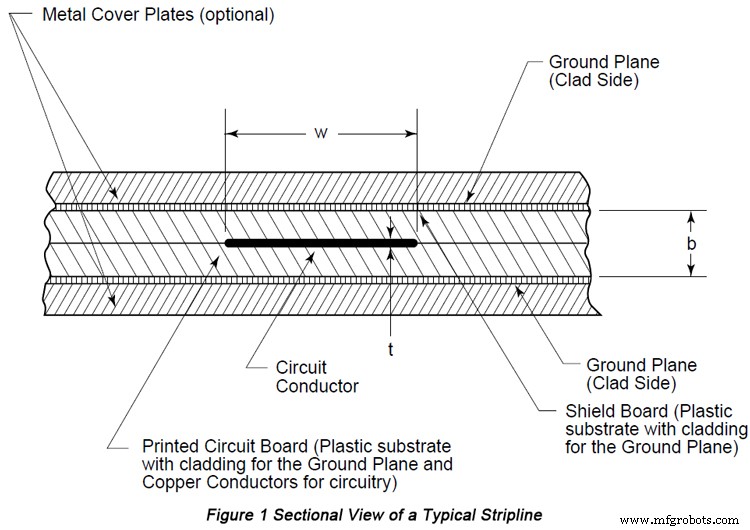

Stripline é uma estrutura de linha de transmissão, incluindo uma linha de sinal e dois aterramentos mais largos que são paralelos à linha de sinal que está presa entre eles. A figura abaixo demonstra um stripline típico em uma vista seccional extraída do IPC-2252.

Fórmula para impedância característica de stripline são classificadas em dois aspectos:linhas de sinal estreitas e linhas de sinal largas.

uma. Linhas de sinal estreitas

Z0 refere-se à impedância característica (ohms);

εr refere-se à permissividade relativa;

b refere-se à distância entre os terrenos (m);

w refere-se à largura da linha de sinal (m).

O valor de Y atende à fórmula:

Nesta fórmula,  , t refere-se à espessura do cobre (m).

, t refere-se à espessura do cobre (m).

b. Linhas de sinal largas

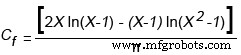

Nesta fórmula, Cf refere-se à capacitância de franja e está em conformidade com a seguinte fórmula:

• Stripline assimétrico

Quando a linha de sinal é colocada entre os aterramentos (ou potências), mas não na posição central, as fórmulas de cálculo do stripline devem ser modificadas. No processo de modificação, é necessário acoplar as diferenças entre as linhas de sinal e os terrenos mais próximos e distantes. Se as linhas de sinal estiverem na faixa de um terço do centro, os desvios provocados pela suposição de que as linhas de sinal estejam no centro serão muito pequenos.

Quando o acoplamento é altamente necessário entre as linhas de sinal, a estrutura de stripline assimétrica tem que ser dependente, comprometendo duas linhas de sinal que estão localizadas em superfícies diferentes e separadas por dielétrico. O acoplamento é realizado através de linhas paralelas ou linhas cruzadas. Quando se trata de projeto de circuito de alta frequência, o acoplamento não é necessário, a estrutura de linhas de sinal que cruzam verticalmente não funciona.

• Microtira

Microstrip também é um tipo de estrutura de linha de transmissão, incluindo uma linha de sinal e terra que é paralela à linha de sinal.

A fórmula de impedância característica da microfita é baseada em um modelo simples de microfita contendo apenas um dielétrico que é um condutor sem espessura. A fórmula é como a Fórmula 7

Nesta fórmula, fórmula 8, o segundo "0" e "1" após Z referem-se a espessura zero do condutor e um tipo de dielétrico. Assim, a precisão deste modelo é melhor que 0,01% quando o valor de u é menor que 1. Quando o valor de u é menor que 1000, a precisão é melhor que 0,03%.

Como organizar outros aspectos significativos?

• Recursos Usinados

uma. Dimensões e Tolerâncias

Entre os elementos de projeto, o dimensionamento e o projeto de tolerância são de vital importância. No projeto de campo, geralmente são aplicadas tolerâncias bilaterais e tolerâncias de posição verdadeira.

Dimensões e tolerâncias de posição real que são simplesmente marcadas fazem com que os fabricantes organizem desvios nas posições e dimensões em qualquer proporção, o que geralmente leva a uma maior capacidade de fabricação. Como resultado, os projetistas garantem os requisitos de funcionalidade e fornecem aos fabricantes liberdade suficiente para que os desvios principais possam ser organizados no processo de fabricação onde a precisão é a mais baixa.

A capacidade de tolerância de posição depende principalmente do tipo de material, espessura e tamanho total dos componentes. Um diâmetro de posição real de 0,254 mm (0,01 polegada) é o mais comumente visto e o mais fácil de ser obtido. Quando o requisito de tolerância for superior a 0,152 mm (0,006 polegada), a capacidade de fabricação será comprometida. Quando for adequadamente necessário, no entanto, a condição máxima do material deve ser exigida para permitir que os fabricantes equilibrem entre o erro de abertura e o erro de posição para aumentar a capacidade de fabricação.

Quando uma via é fabricada de acordo com seu diâmetro mínimo, a tolerância de posição real deve ser utilizada pela condição máxima do material que é simplesmente marcada. No entanto, a via fabricada por um diâmetro maior e aceitável geralmente é posicionada com menor precisão, o que ainda garante o encaixe e a função. Assim, vias maiores podem obter tolerância de posição suficiente, igual ao valor aceitável de adição ao diâmetro da via mínima. Com tolerância extra adicionada à tolerância de posição real, a tolerância de inspeção é gerada.

Quando a condição mínima do material é aplicada, a tolerância é estabelecida de acordo com o diâmetro máximo. "Independentemente do tamanho do recurso" refere-se à aplicação de tolerância de marca sem tolerância extra e a tolerância de dimensão característica é determinada de acordo com diferentes manufaturabilidades aceitáveis.

Embora tanto a dimensão de posição real quanto a tolerância possam ser aplicadas em qualquer caso que se possa imaginar, elas são melhor aplicadas a recursos semelhantes a posições de furos, bolsões e outros eixos X e Y.

b. Furos de Passagem Chapeada

O diâmetro mínimo da abertura é determinado pela espessura de todo o material. A relação de aspecto é geralmente aplicada para indicar um coeficiente de dificuldade, que é a relação entre a espessura do material e o diâmetro da abertura. Por exemplo, quando a proporção é 5:1 e a placa de circuito stripline apresenta espessura de 3,3 mm (0,13 polegada), isso demonstra que o diâmetro mínimo da abertura é de 0,66 mm (0,026 polegada).

De um modo geral, uma proporção de aproximadamente 3 é mais fácil de ser fabricada, enquanto 5 é mais difícil e 10 é extremamente difícil e às vezes até deixa de ser fabricado. Simplificando, furos revestidos com alta proporção tendem a ser fabricados mais facilmente em material fino, enquanto furos com alta proporção tendem a ser fabricados com mais dificuldade. Quando se trata de fazer furos com diâmetro menor que 0,33 mm (0,013 polegadas), broca quebrada e rugosidade da via serão um problema prático. Além disso, furos com alta proporção são difíceis de serem limpos, ativados e metalizados. Devido à dispersibilidade da solução, a metalização é distribuída de forma desigual dentro de um furo. A dispersibilidade limitada reduz a transmissão do material de átomos e moléculas dentro dos orifícios e torna a distribuição de corrente original do chapeamento complexa.

O diâmetro do furo pode ser regulado para ser antes da metalização e após a metalização. A metalização faz com que o diâmetro do furo encolha duas vezes a espessura do revestimento. O erro de abertura após a metalização é limitado pelo erro que ocorre durante a perfuração e metalização do furo. Embora uma tolerância mais rigorosa possa ser alcançada, uma zona de tolerância de 0,13-0,25 mm (0,005-0,01 polegada) é a mais comumente observada. De um modo geral, o custo e o nível de dificuldade aumentam com a redução da tolerância do diâmetro da abertura. Uma regra empírica diz:se a proporção for maior que 4:1, o diâmetro da via deve ser aumentado para 0,10 mm (0,04 polegada) ou mais.

O diâmetro da abertura através da metalização não é previsto com precisão devido à distribuição da densidade de corrente revestida. A diferença em termos de densidade de corrente local faz com que a espessura metalizada seja influenciada pelo diâmetro da abertura, densidade do furo, circuito ambiente e formato do solo. Geralmente, a dimensão do furo antes da metalização e a espessura mínima de metalização são reguladas para aumentar a capacidade de fabricação. Quando os orifícios revestidos proíbem a interconexão de terra ou interna como um modo, é adequado determinar o orifício mínimo revestido. Quando os furos são considerados componentes de chumbo, a tolerância bilateral deve ser considerada nas dimensões do furo.

Quando o estanho/chumbo galvanizado precisa ser fundido ou refluído, as dimensões do furo devem ser indicadas como aquelas anteriores à soldagem por refusão. No estágio de soldagem por refluxo, cada detalhe do projeto, como dimensão da almofada, dimensão do furo e espessura do material e espessura do circuito, afetará o fluxo de solda e as dimensões após a soldagem por refluxo. Furos chapeados após limitação modular não podem ser parcial ou totalmente fechados por metal.

• Metalização

uma. Projetos de bordas chapeadas

Em PCBs multicamadas, a borda chapeada tem sido uma tecnologia aceitável para reduzir o modo de supressão de furos chapeados. O design da borda chapeada deve conter de três a quatro conectores de 6,4 mm (0,25 polegada) de largura que são responsáveis por conectar as abas em toda a placa. Como resultado, várias abas podem ser fabricadas como uma forma de placa inteira. A borda chapeada deve sobrepor a largura de pelo menos 1,3 mm (0,050 polegada) da camada superior ou da camada inferior para obter uma adesão mecânica mais forte. A espessura da metalização deve ser de pelo menos 0,025 mm (0,001 polegada).

b. Chapeamento de cobre

Antes do revestimento, toda a superfície metálica e dielétrico exposto são cobertos com uma camada de revestimento sem galvanoplastia ou condutividade. Em seguida, a espessura necessária de cobre deve ser revestida em toda a placa ou gráficos.

De um modo geral, o revestimento do painel é uma seleção ideal se a uniformidade de espessura for rigorosamente necessária. Afinal, a imagem não afetará a distribuição do revestimento. Além disso, quando a metalização espessa é necessária, o revestimento do painel é capaz de afundar uma grande quantidade de metal sem formação de pontes entre as imagens. Por outro lado, a galvanização de imagem só pode ser considerada como uma seleção ideal quando a largura do traço/tolerância de espaçamento requer alta rigidez, porque a folha de cobre que precisa ser decapada é reunida por material de substrato com o mesmo nível de espessura.

O desempenho mecânico do cobre chapeado determina a resistência ao choque térmico e a resistência ao ciclo térmico do furo chapeado. No processo de montagem da solda e circulação da temperatura ambiente, possivelmente são geradas trincas nos furos de passagem. O cobre deve ter maleabilidade suficiente para suportar o choque de alta temperatura e resistir à falha por fadiga causada pela temperatura ambiente mais baixa. Quando se trata de alta confiabilidade, sugere-se que o sistema de cobre de revestimento ácido seja aplicado pelos fabricantes de PCB, pois o cobre de revestimento é capaz de atingir maleabilidade de pelo menos 20% e resistência à tração de pelo menos 2,76x10 8 Pai

A espessura do chapeamento geralmente decide a espessura mínima da parede do furo chapeado que geralmente é regulada para ser 0,0025 mm (0,001 polegada). Lembre-se de que a parede do furo de 0,0025 mm (0,001 polegada) causará uma espessura de 0,004-0,005 mm (0,0015-0,002 polegada) de outras superfícies. Se a tecnologia de soldagem de revestimento de imagem não for aplicada, a espessura do revestimento excederá 0,05 mm (0,002 polegada), causando problemas relacionados à precisão da corrosão.

Em chapeamento de painel e chapeamento de imagem, os tipos de furos influenciam a distribuição do metal. Furos independentes recebem solda mais rápida do que furos densos. O nível de uniformidade de espessura do metal nos componentes é determinado pela porcentagem de metal coberto na área de revestimento. Quando os furos e a imagem não são distribuídos uniformemente, a tolerância de espessura será maior. Uma espessura típica de cobre de revestimento é de ± 0,013 mm (0,005 polegada). Quando a tolerância for ±0,005 mm (0,0002 polegada) ou inferior, a capacidade de fabricação será reduzida.

Se a espessura de metalização ou a espessura total do produto final for regulada, a tolerância deve ser uma soma da tolerância de chapeamento e espessura da folha de cobre e/ou tolerância dielétrica. A espessura da folha de cobre é determinada pelo peso do cobre por unidade de área.

A folha de cobre RA apresenta uma tolerância de espessura menor do que a folha de cobre eletrolítica. Portanto, algumas pequenas mudanças ocorrem na espessura da folha de cobre, mas os requisitos ainda podem ser atendidos. Verificou-se que a espessura muda para ± 0,005 mm (0,0002 polegada) em folha de cobre de 0,5 a 1 onça.

A espessura total de metalização é obtida através de análise microscópica após polimento e corrosão. A amostra interna é colocada em torno dos componentes e será cortada do painel. A amostra interna fornece o melhor indicador para a espessura do componente. Se a amostra interna não for aplicada, a amostra pode ser adicionada à área lateral ou os componentes podem ser aplicados para teste destrutivo.

• Gravação

A precisão final de fabricação é a soma dos desvios da imagem e da gravação.

A rachadura é mais difícil do que as linhas de serem fotografadas e gravadas. Se possível, é necessário regular as fissuras para serem mais largas do que as linhas em circuitos de alta densidade. Quando as linhas e a largura das fissuras forem inferiores a 0,10 mm (0,004 polegadas), a capacidade de fabricação será reduzida.

É extremamente difícil obter linhas duas vezes menores que a espessura da folha de cobre. Isso significa que linhas de 0,035 mm (0,0014 polegada) funcionam perfeitamente para folha de cobre de 0,5 oz [0,017 mm (0,00067 polegada)] enquanto linhas de 0,070 mm (0,0028 polegada) funcionam perfeitamente para folha de cobre de 1 onça [0,035 mm (0,00014 polegada)]. De um modo geral, é melhor reduzir a espessura da folha de cobre necessária.

Linhas estreitas que são separadas por lacunas largas são mais fáceis de serem gravadas do que linhas finas densas. Quando as linhas mudam de direção, os ângulos agudos são mais difíceis de serem gravados do que a transição da curva ou o ângulo de 45°.

Em resumo, a excelente determinação do material do substrato, modificação razoável e científica das características elétricas e outros arranjos de aspectos significativos, definitivamente levarão a um projeto preciso de PCB de RF/Microondas com base no qual produtos finais confiáveis podem ser totalmente esperados.

Recursos Úteis:

• Contratempos e Soluções no Projeto de PCB de RF

• Projeto de PCB para Circuito de Radiofrequência e Compatibilidade Eletromagnética

• As Principais Regras de Projeto de PCB Que Você Precisa Saber

• Possíveis Problemas e Soluções no Processo de Projeto de PCB

• Como Implementar Inspeção de Qualidade de PCBs

• Serviço de Fabricação de PCB Completo da PCBCart - Várias opções de valor agregado

• Serviço Avançado de Montagem de PCB da PCBCart - Comece a partir de 1 peça

Tecnologia industrial

- Diretrizes para Projeto de RF e Microondas

- Materiais e design de PCB para alta tensão

- Capacidades de dobra flexível e rígida-flexível no projeto de PCB

- Considerações importantes para montagem de PCB

- Considerações de projeto de impedância para PCB flexível

- Retrocessos e soluções no projeto de PCB de RF

- Propriedades de PCB automotivo e considerações de design

- Diretrizes Importantes de Projeto para Fabricação e Montagem de PCBs - Parte I

- 7 fatores a serem considerados para um projeto de PCB de boa qualidade

- Diretrizes Importantes de Projeto para Fabricação e Montagem de PCBs - Parte II