Como aproveitar ao máximo a tecnologia de furos passantes (THT) no projeto de PCB de alta velocidade

No momento, o design de PCB de alta velocidade tem sido amplamente aplicado em muitos campos como telecomunicações, computador e processamento gráfico e de imagem e todos os produtos de valor agregado de alta tecnologia são projetados para baixo consumo de energia, baixa radiação eletromagnética, alta confiabilidade, miniaturização e luz peso. Para obter esses alvos, o projeto e a implementação da tecnologia through-hole (THT) são de extrema importância no projeto de PCB de alta velocidade.

Tecnologia de orifícios

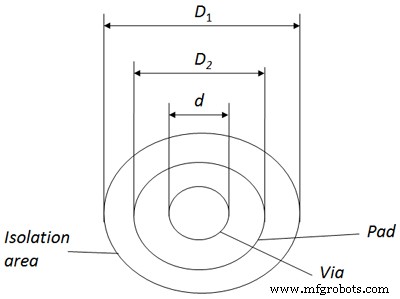

O orifício passante é uma das partes essenciais para o design de PCB multicamada. Um orifício passante é composto por três partes:via, almofada e área de isolamento do plano de potência, que pode ser demonstrado na imagem a seguir. O THT é obtido por revestimento de uma camada de metal na parede do orifício em forma de depósito químico de modo que a folha de cobre de cada camada interna ou plano de uma placa de circuito possa ser conectada entre si. Dois lados dos furos passantes são gerados na forma de uma almofada comum, ambos os quais podem ser conectados diretamente com rastreamento nas camadas superior e inferior e também podem ser mantidos desconectados. Um orifício passante desempenha um papel na conexão elétrica, fixação e componentes de posicionamento.

No que diz respeito ao THT, os furos passantes são geralmente classificados em passantes, cegos e enterrados:

a. O passante passa por todas as camadas de uma placa de circuito, aplicável para interconexão interna ou desempenhando o papel de orifício de posicionamento. Como as vias de passagem são acessíveis em tecnologia de baixo custo, são amplamente aplicadas pela maioria dos PCBs.

b. Via cega refere-se ao furo responsável pela conexão entre os traços superficiais e os traços internos abaixo com certa profundidade. A relação entre a profundidade da via e o diâmetro da via geralmente não excede um determinado valor.

c. Via enterrada refere-se à via de conexão localizada em camadas internas, que não pode ser vista a partir da aparência de uma placa PCB porque não consegue ser expandida para a superfície da placa de circuito.

Tanto as vias cegas quanto as vias enterradas estão localizadas em camadas internas da placa de circuito e são geradas antes da laminação.

Capacitância Parasitária em THT

Os orifícios passantes apresentam capacitância parasita ao solo. O diâmetro de isolamento através do plano de terra é D2; diâmetro da almofada do orifício é D1; espessura do PCB é T; constante dielétrica do material do substrato é ε. Então, a capacitância parasita de orifícios passantes pode ser calculada pela fórmula C=1.41εTD1 /(D2 -D1 )

A principal influência da capacitância parasita no circuito é prolongar o tempo de subida dos sinais e diminuir a velocidade de funcionamento do circuito. Assim, quanto menor for a capacitância parasita, melhor.

Indutância parasita em THT

Os orifícios passantes também apresentam indutância parasita. No processo de projeto de circuitos digitais de alta velocidade, os riscos resultantes da indutância parasita são geralmente maiores do que os da capacitância parasita. A indutância em série parasita enfraquecerá as funções da capacitância de desvio e reduzirá o efeito de filtragem de todo o sistema de energia. Quando a indutância de um furo passante é indicada como L, comprimento do furo passante como h, diâmetro da via como d, a indutância parasita do furo passante pode ser calculada de acordo com a fórmula L=5,08h[In(4h/d)+1]

Com base nessa fórmula, o diâmetro do furo passante raramente é associado à indutância e o maior elemento que afeta a indutância é o comprimento do furo passante.

Não THT (inclui via cega e via enterrada)

Quando se trata de não THT, as aplicações de via cega e via enterrada são capazes de reduzir drasticamente o tamanho e a qualidade da PCB, incluindo a contagem de camadas, melhorando a compatibilidade eletromagnética (EMC) e reduzindo os custos. Além disso, a tarefa de design se tornará muito mais fácil. No design tradicional de PCB e no processo de fabricação de PCB, os furos de passagem geralmente trazem muitos problemas. Em primeiro lugar, eles representam a maioria do espaço efetivo. Em segundo lugar, a densidade muito alta de furos passantes traz um desafio para o rastreamento interno de uma placa PCB.

No projeto de PCB, embora o tamanho da almofada e dos orifícios passantes seja constantemente reduzido, a proporção aumentará quando a espessura da placa diminuir de forma não proporcional e a confiabilidade será reduzida quando a proporção aumentar. Com o amadurecimento da tecnologia de perfuração a laser e da tecnologia de gravação a seco a plasma, as pequenas vias cegas não-THT e as vias enterradas tornaram-se outra possibilidade. Quando o diâmetro desses orifícios é de 0,3 mm, os parâmetros parasitas serão um décimo dos das vias tradicionais com confiabilidade do PCB aumentando.

Com o não-THT aplicado, o número de furos passantes grandes diminuirá na placa PCB, de modo que mais espaço pode ser deixado para rastreamento. O espaço de descanso pode ser usado como blindagem de área massiva para melhorar o desempenho de EMI/RFI. Além disso, mais espaço de descanso também pode ser usado como blindagem parcial para componentes internos e principais cabos de rede para que possam apresentar um desempenho elétrico ideal. A aplicação de vias não THT facilita a penetração de pinos de componentes, de modo que o rastreamento pode ser mais fácil para componentes de pinos de alta densidade, como componentes BGA (matriz de grade de esferas).

Design THT em PCBs comuns

A capacitância parasita e a indutância parasita raramente apresentam influência nos orifícios passantes durante a fase de projeto do PCB comum. No que diz respeito ao design de PCB de 1 a 4 camadas, orifícios passantes com diâmetro como 0,36 mm, 0,61 mm ou 1,02 mm podem ser selecionados respectivamente para via, almofada e área de isolamento no plano de terra. Alguns traços de sinal com requisitos especiais podem depender de furos passantes com diâmetros de 0,41mm, 0,81mm e 1,32mm.

Design THT em PCBs de alta velocidade

De acordo com as propriedades parasitárias do THT mencionadas acima, podemos ver que o THT que parece simples tende a trazer grandes efeitos negativos para o projeto do circuito no projeto de PCB de alta velocidade. Para reduzir o efeito ruim decorrente do efeito parasitário do THT, as seguintes dicas são fornecidas como referência:

a. O tamanho adequado de THT deve ser escolhido. Quando se trata de design de PCB com várias camadas e densidade comum, o THT deve ser escolhido com parâmetros de furo passante de 0,25 mm, 0,51 mm e 0,91 mm, respectivamente, para vias, almofada e área de isolamento. PCBs de alta densidade também podem selecionar furos passantes com parâmetros de 0,20 mm, 0,46 mm e 0,86 mm para vias, almofada e área de isolamento. O não-THT também é seletivo. Para furos passantes relativos a energia ou terra, furos passantes de tamanho grande podem ser selecionados para reduzir a impedância.

b. Quanto maior a área de isolamento no plano de potência, melhor. No que diz respeito à densidade do furo passante, o valor de D1 geralmente é a soma de D2 e 0,41 mm.

c. É ideal organizar os traços de sinal não entre camadas, ou seja, o número de orifícios passantes deve ser minimizado.

d. O PCB mais fino é aproveitado para ser benéfico para a redução de parâmetros parasitas.

e. Os orifícios passantes devem ser colocados o mais próximo possível dos pinos de alimentação e aterramento e o fio entre o THT e os pinos deve ser o mais curto possível, pois eles levarão à melhoria da indutância. Além disso, os cabos de alimentação e terra podem ser tão espessos quanto possível para diminuir a impedância.

Claro, questões específicas devem ser analisadas especificamente durante a fase de projeto de PCB. Dois outros aspectos nunca podem ser evitados:custo e qualidade do sinal. Considerações equilibradas devem ser tomadas durante o projeto de PCB de alta velocidade para capturar a qualidade ideal do sinal com custo aceitável.

Você também pode estar interessado em:

• Como projetar vias cegas/enterradas em circuitos digitais de alta velocidade

• As almofadas não funcionais devem ser removidas ou mantidas em vias de PCB de alta velocidade?

• Pesquisa sobre design de PCB de alta velocidade em sistemas de aplicativos incorporados

• Como projetar planos de imagem para PCBs de alta velocidade

• Serviço completo de fabricação de PCB da PCBCart

• Serviço de montagem de PCB pronto para uso avançado da PCBCart

Tecnologia industrial

- Como escolher o melhor software CAD de design de joias

- Como preparo meu PCB para fabricação? Acelerando a montagem da PCB com as melhores práticas de design

- Como causar a melhor primeira impressão em vendas industriais B2B

- Como tirar o melhor proveito de sua cadeia de suprimentos agora mesmo

- Os melhores secadores de filamentos – e como fazer uma caixa seca!

- 6 razões pelas quais PCBWay é o melhor fabricante de PCB

- Dicas de layout de alta velocidade

- Como eliminar a interferência no projeto de PCB

- Os erros mais comuns que os engenheiros tendem a cometer no projeto de PCB

- Conheça o significado da BOM no projeto de PCB