Como preparo meu PCB para fabricação? Acelerando a montagem da PCB com as melhores práticas de design

Neste artigo, Parker Dillman, chefe de EE e cofundador da MacroFab, aborda como preparar melhor seus designs de PCB para fabricação e montagem.

Neste artigo, Parker Dillman, líder de EE e cofundador da MacroFab, aborda como preparar melhor seus projetos de PCB para fabricação e montagem.

É uma situação comum:você é um desenvolvedor de hardware e os prazos estão se aproximando para seu próximo produto. Um protótipo de PCB ruim atrasará o projeto por semanas e você precisa reduzir esse risco. Montar a placa de circuito impresso corretamente na primeira vez, rapidamente e sem problemas, é fundamental.

Para minimizar esses problemas potenciais, compilei uma lista de algumas dicas para ajudar a preparar seu próximo protótipo para a fabricação.

Verifique novamente as pegadas e os pacotes

Certificar-se de que a pegada corresponda à embalagem do componente é a primeira maneira de evitar travamentos de fabricação. A maneira tradicional de imprimir seu PCB no papel com escala 1:1 e então sobrepor suas partes só vai até agora, considerando o quão pequenos alguns componentes se tornaram e sob os contatos do pacote como componentes BGA.

Verifique novamente se as dimensões na pegada correspondem às unidades do seu projeto (mm ou mil).

Alguns fabricantes de componentes são rudes e desenham o layout mecânico do componente como se estivessem olhando através de uma placa de circuito impresso transparente na parte inferior. Esteja atento a isso.

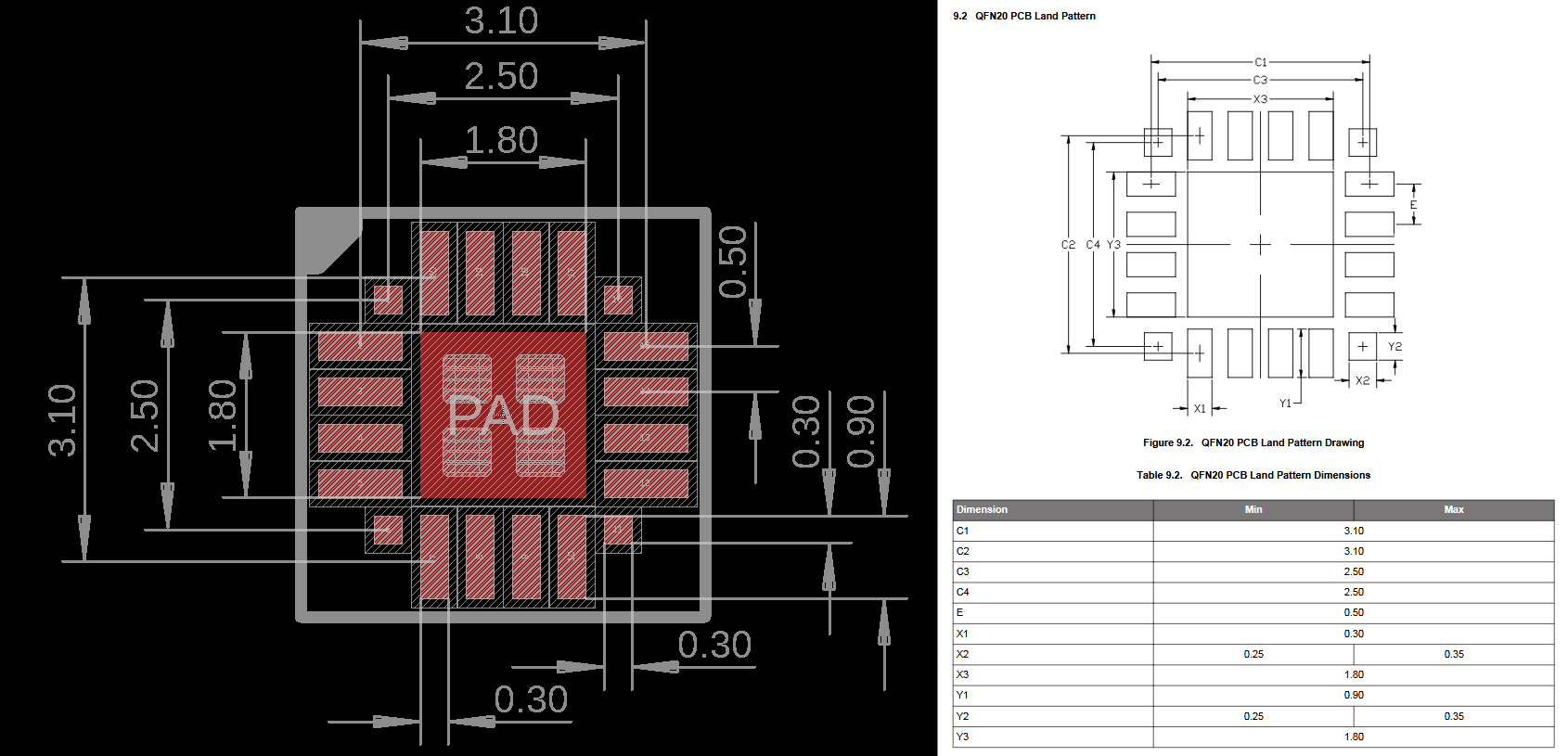

Figura 1. Silicon Labs EFM8UB10F8G no pacote QFN20. Comparar o layout desenhado na ferramenta EDA com o padrão de aterrissagem na folha de dados.

Se sua ferramenta EDA pode desenhar linhas de projeção e dimensão, pode valer a pena medir sua pegada de uma forma que corresponda ao desenho mecânico na folha de dados do componente. Verifique as unidades de medida da folha de dados e sua pegada.

Este também é um bom momento para verificar o mapeamento entre o símbolo esquemático e a pegada do componente. A pinagem do regulador de tensão, o MOSFET discreto e os transistores são comumente e facilmente invertidos.

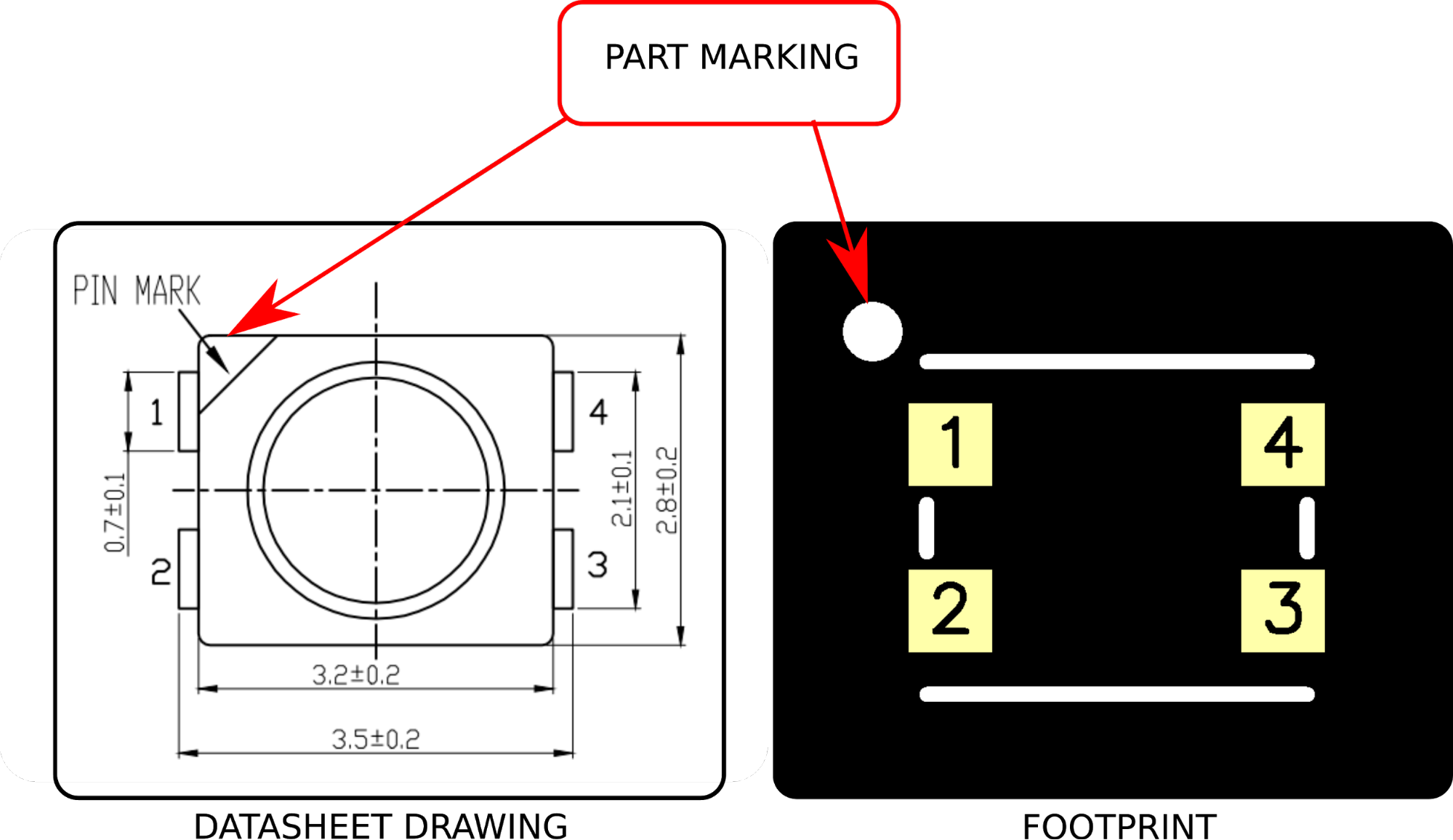

Os componentes que possuem polaridade devem ter suas pegadas verificadas para garantir que as marcações de polaridade estejam claramente marcadas. Isso inclui marcações do pino um do IC, marcações de cátodo de diodo e marcações de capacitor polarizado.

Figura 2. Marcação do pino um em um LED CREE.

Vá para uma grande seleção de substituições de peças testadas

Um atraso comum na produção ocorre quando as peças-chave não estão disponíveis e nenhuma substituição foi pré-testada e aprovada. Se uma peça tem substituições viáveis, mas está em um caminho crítico de seu circuito ou produto, eu recomendo fortemente que você construa protótipos e teste com cada substituição antes de ir para a produção. Isso reduz o risco envolvido ao trocar para uma peça substituta no futuro.

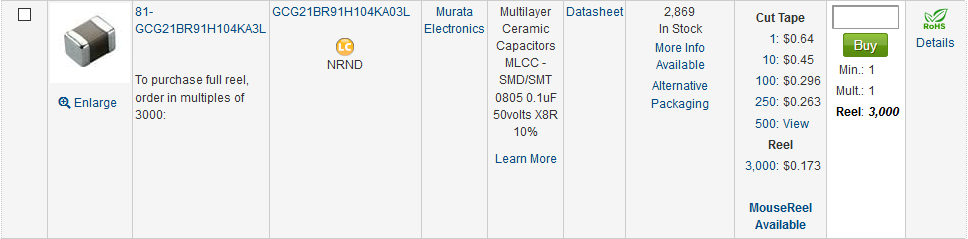

Figura 3. Peça em fim de vida na Mouser marcada como NRND ou não recomendada para novos designs

Se você possui peças exclusivas que não possuem substitutos diretos (microcontroladores, sensores especializados, etc.), verifique a vida útil da peça desde a fabricação da peça. Os fabricantes marcarão os componentes programados para serem descontinuados como “Não Recomendados para Novos Projetos”.

Normalmente, os fabricantes garantem uma vida útil definida para a fabricação da peça e notificarão os usuários da peça quando ela chegar ao fim da vida útil (EoL). Certifique-se de que a peça de que você precisa estará disponível até o final da vida útil de produção do seu produto, a fim de ajudar a evitar reprojetos caros do produto no futuro.

Utilize módulos de rádio pré-certificados

Se o seu produto usa Bluetooth ou WiFi, tente usar um módulo de rádio pré-certificado. Esses módulos são sistemas pré-projetados e embalados com garantia de funcionamento correto com um número de identificação FCC associado. Usar um módulo de rádio pré-certificado aumenta as chances de um sistema sem fio funcionando corretamente e também reduz a possibilidade de falha nos testes de conformidade de emissão de rádio da FCC e CE.

Figura 4. BuzzBox da OSBeehives alimentado por um módulo de rádio pré-certificado do Particle Photon. Imagem cortesia de OSBeehives.

Considere o layout de sua antena sem fio

Se você decidir que vale a pena a economia de custos de implantar a conectividade sem fio em seu PCB, o layout do PCB da antena é crítico. Para a maioria das peças de conectividade sem fio (um transceptor), haverá um layout recomendado na folha de dados do fabricante. Seguir o layout recomendado provavelmente será o caminho mais rápido para o sucesso.

Há algumas coisas a serem observadas ao fazer o layout do PCB. Primeiro, a impedância deve ser combinada entre o transceptor e a antena. Em segundo lugar, a folha de dados do transceptor deve ter mais detalhes sobre como selecionar a antena apropriada, projetar um filtro de sintonia e a impedância correta necessária para o desempenho máximo.

Eu recomendo fortemente a realização de testes de pré-conformidade em seu produto se você projetar sua própria conectividade sem fio. Esperamos que o teste de pré-conformidade detecte quaisquer problemas óbvios com o seu projeto. Procure por harmônicos de frequência dentro do que você deseja nos relógios, osciladores e espectro de transmissão.

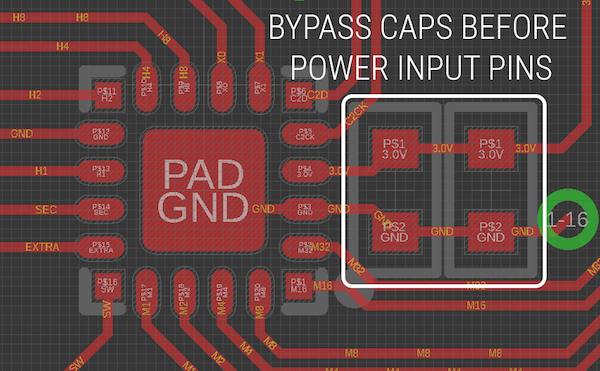

Não se esqueça dos capacitores de desacoplamento

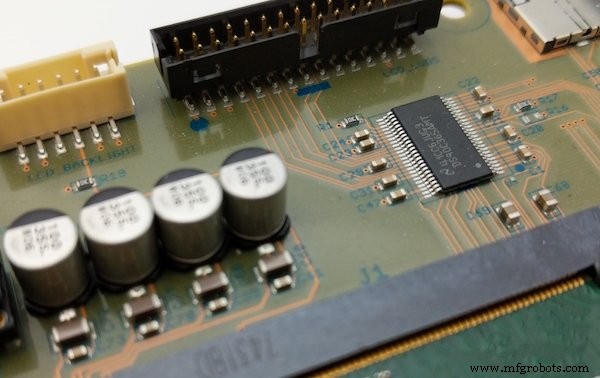

Os componentes elétricos precisam de fontes de tensão estáveis e os capacitores de desacoplamento devem ser incluídos em sua placa de circuito impresso perto de cada componente ativo. Os capacitores de desacoplamento funcionam melhor quando estão o mais próximo possível dos pinos de alimentação do componente.

Figura 5. Capacitores de desacoplamento garantem que este LVDS da Texas Instruments conversor tem potência suave.

Para componentes maiores que possuem vários pinos de alimentação, você pode precisar de capacitores de desacoplamento em cada pino de alimentação. Peças sensíveis à energia, como sensores, ADCs e FPGAs, você pode querer incluir tampas de desacoplamento para os pinos de aterramento também. O capacitor de desacoplamento deve estar em linha com a fonte de alimentação e o componente, pois isso melhora o desempenho do capacitor.

Figura 6. Os capacitores de desvio ou desacoplamento devem ser colocados em linha a partir da fonte de alimentação.

Proteja sua placa com largura de rastreamento e espaçamento adequados

Os traços de alta corrente devem ser dimensionados corretamente para garantir que não queimem seu PCB. Eu recomendo usar uma calculadora de largura de traço online para fazer os cálculos. Os rastros na parte externa da placa podem lidar com mais corrente do que os internos, pois é mais fácil para o rastreio externo dissipar o calor gerado. Para manter o calor baixo, tente especificar o aumento da temperatura na calculadora da largura do traço como 10 ° C. Se você não tiver espaço para um traço tão largo, no entanto, um aumento de temperatura de 20ºC deve ser adequado para a maioria das aplicações.

Se você não puder rotear um traço largo o suficiente, pode ser necessário usar um peso de cobre mais espesso que aumentará a capacidade de corrente. No entanto, aumentar a espessura do peso do cobre pode causar problemas de largura de traço e espaçamento mínimos para a Verificação de regra de projeto (DRC), portanto, certifique-se de levar isso em consideração. Normalmente, engrossar com o peso do cobre exigirá traços e espaços maiores e aumentará o preço do seu preço por unidade de PCB.

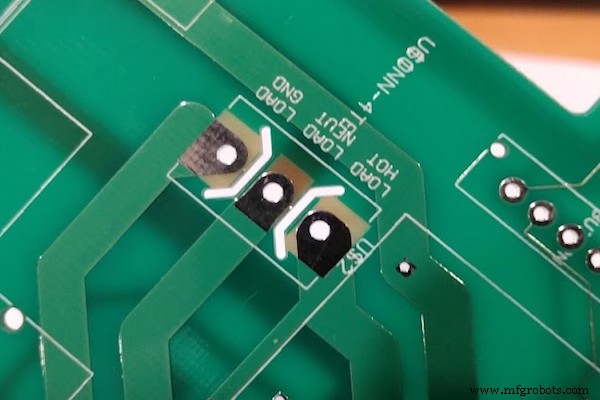

Figura 7. As rotas são cortadas entre os blocos para aumentar o isolamento da tensão. Cortesia da imagem de Scott Swaaley da MAKESafe Tools.

Um problema frequentemente esquecido é garantir que os traços de alta tensão estejam suficientemente isolados uns dos outros. Se o seu produto estiver conectado à tensão da rede elétrica, você precisa se certificar de que a tensão não pode saltar o entreferro e causar curto-circuito.

Escolha o roteamento correto do regulador da fonte de alimentação

Existem dois tipos principais de reguladores de tensão em sistemas embarcados:reguladores lineares e reguladores de comutação. Cada tipo tem diretrizes diferentes para o layout e roteamentos de PCB.

Trabalho com reguladores lineares

Os reguladores lineares pegam o excesso de tensão e o convertem em calor residual. Isso é ineficiente, mas os reguladores lineares geralmente só precisam de capacitores externos para funcionar corretamente e podem ser menos barulhentos do que os reguladores de chaveamento. Há duas coisas que você precisa fazer para acertar com os reguladores lineares:

- Considere sua seleção de capacitor. Siga as orientações do fabricante sobre o tipo, valor e localização dos capacitores usados para desviar o regulador. Normalmente, os capacitores devem ser colocados o mais próximo possível dos pinos de entrada e saída do regulador.

- Cuide do calor. Geralmente, isso significa certificar-se de que o pacote selecionado para o regulador pode lidar com a quantidade de calor que você estará gerando e que seu layout pode suportá-lo. O cobre derrama e por meio de costura será seu amigo aqui. Se um vazamento de cobre não for grande o suficiente, um dissipador de calor será necessário.

Figura 8. Reguladores de tensão linear com cobre despeja para dissipação de calor.

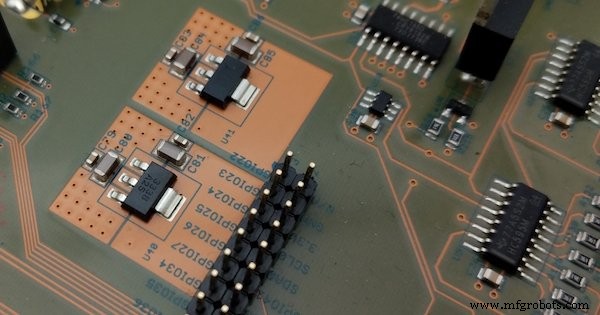

Trabalho com reguladores de comutação

Os reguladores de chaveamento são mais eficientes do que os reguladores lineares, mas são mais complicados de projetar. Normalmente, o calor não é um problema com reguladores de comutação, mas você precisa selecionar cuidadosamente os componentes para garantir que o regulador de comutação funcione corretamente. Os reguladores de comutação também são mais suscetíveis a gerar campos eletromagnéticos indesejados (EMF) e causar falhas no estágio de conformidade com FCC / CE de um produto.

- Siga o layout recomendado do fabricante de perto. Esses layouts foram testados para funcionar corretamente.

- Mantenha o ciclo de feedback do switcher o menor possível. Isso irá reduzir EMF e resistência parasitária, indutância e capacitância.

- Preste muita atenção às classificações ESR e ESL dos capacitores de saída dos seus reguladores de comutação. Ao procurar por componentes, a folha de dados do regulador de comutação geralmente informa onde definir os valores.

Para projetar switchers, gosto de usar o Texas Instruments Webench. Ele gera vários projetos para as especificações desejadas e fornece os números de peça dos indutores e capacitores de que você precisará para projetar o switcher corretamente.

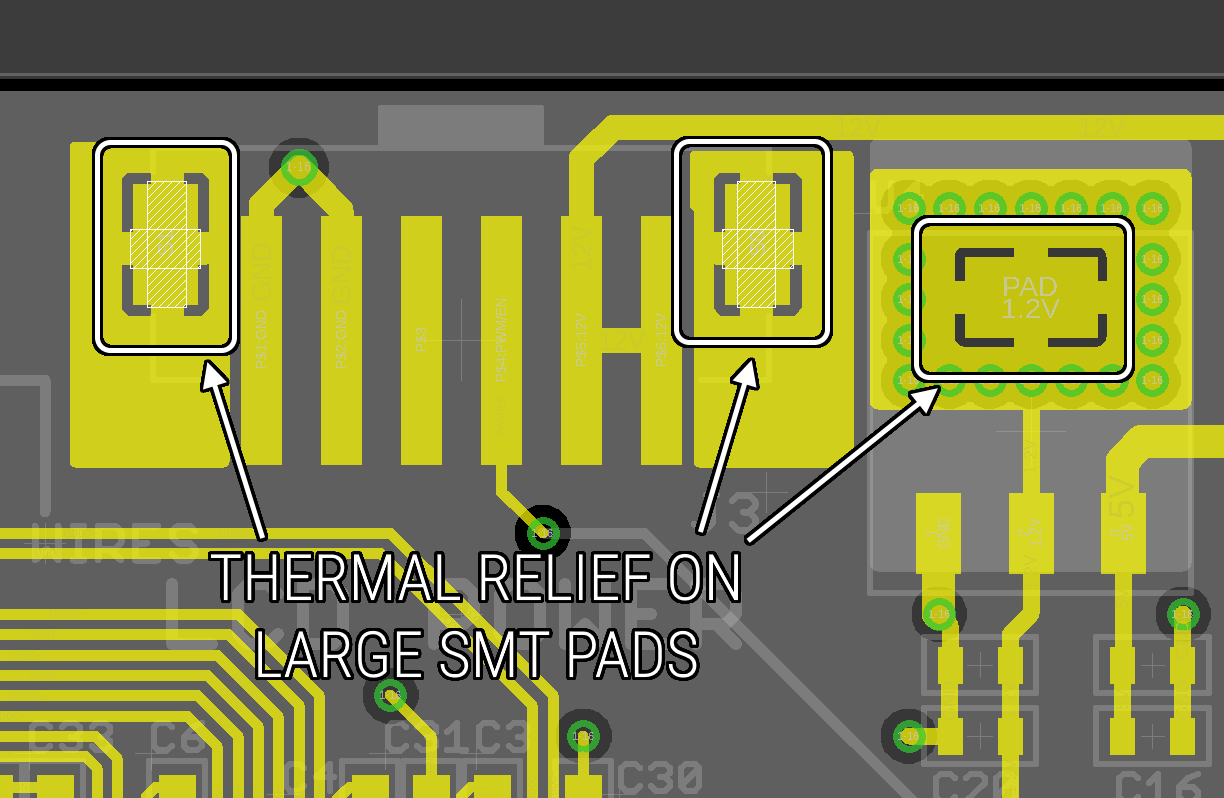

Inclui alívio térmico para grandes vestígios e derramamentos de cobre

Uma almofada de cobre com alívio térmico é criada conectando-se a almofada ao traço de cobre ou despeje usando faixas estreitas menores em vez de conectá-la diretamente. O alívio térmico reduz a carga térmica de soldar o componente à almofada. Isso reduz a chance de juntas de solda fria devido ao cobre dissipar o calor muito rapidamente.

Figura 9. Alívio térmico em grandes almofadas SMT para promover a soldagem adequada das conexões.

Você deve prestar atenção à carga de corrente passando pela área de alívio térmico. Se eles forem projetados muito estreitos, você pode acabar com um fusível unidirecional.

Otimize seu projeto para montagem SMT

Os custos de produção e o tempo de montagem são afetados positivamente quando você usa o máximo possível de componentes SMT. Os conectores SMT podem ser criados se o conector for ter interface apenas durante a montagem do produto (como conectar uma bateria de lítio interna durante a montagem do produto).

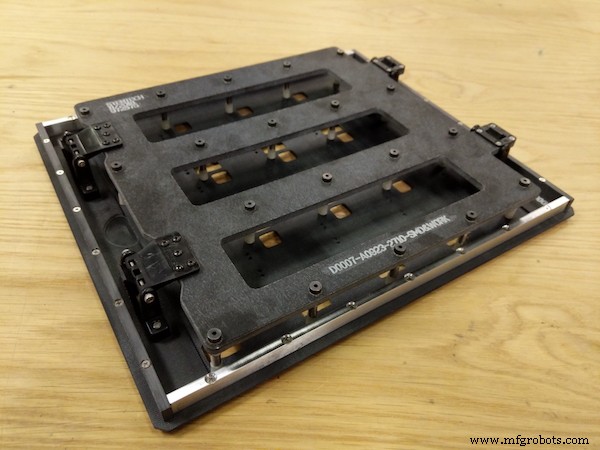

Figura 10. Ferramentas para paletes onduladas para permitir uma soldagem mais rápida do conector através do orifício.

Às vezes, as peças do orifício são necessárias. Os conectores que fazem interface com humanos quase sempre devem ser passantes para evitar que a peça seja removida à força durante a operação. Ao usar peças de orifício passante, trabalhe com o fabricante contratado para descobrir quanto espaço você precisa deixar ao redor das peças para otimizar a soldagem por onda ou seletiva. Se outros componentes estiverem muito próximos dos contatos do orifício, o fabricante contratado pode ter que soldar manualmente o conector, retardando o processo de montagem e aumentando os custos.

Verifique novamente suas verificações de regras de design

A verificação dupla das verificações das regras de design é provavelmente o item mais importante desta lista. Verifique com seu fabricante as regras de design. A maioria dos fabricantes tem diferentes níveis de regras de design de dimensionamento. Se você pode se safar com as regras de design maiores e mais padronizadas, você deve.

Antes de enviar seus arquivos de projeto para o fabricante, sugiro que execute o DRC uma última vez e verifique o seguinte:

- Execute uma verificação de regra de design (DRC)

- Verifique conexões e rotas

- Use os “fios de ar” ou “linhas de rato” da ferramenta EDA para mostrar visualmente quais blocos de peças estão conectados uns aos outros em uma rede de sinal

- Atualize qualquer texto em silkscreen para códigos de data, controle de versão de PCB ou metadados

Conclusão

Espero que este artigo o oriente sobre como melhorar seu processo de design de PCB e ajude a reduzir o risco ao solicitar conjuntos de PCB e aumentar a produção de seus produtos. Quanto mais planejamento você faz com a pré-montagem, menos soluços na produção.

Para obter informações adicionais, confira minha entrevista com a equipe All About Circuits e leia a lista de verificação que escrevi para considerações pré-FAB e de produção.

Artigos do setor são uma forma de conteúdo que permite aos parceiros do setor compartilhar notícias, mensagens e tecnologia úteis com os leitores do All About Circuits de uma forma que o conteúdo editorial não é adequado. Todos os artigos da indústria estão sujeitos a diretrizes editoriais rígidas com a intenção de oferecer aos leitores notícias úteis, conhecimentos técnicos ou histórias. Os pontos de vista e opiniões expressos nos Artigos da Indústria são do parceiro e não necessariamente da All About Circuits ou de seus redatores.

Tecnologia industrial

- PCB do Power Plane:Melhores Práticas

- Redução de emissões de PCB Práticas de design de baixo ruído

- Como a Amazon quebra com sucesso as práticas recomendadas para instalações de logística

- Como agrupar seus quadros para montagem

- Considerações importantes para montagem de PCB

- Práticas que explicam a montagem perfeita de PCB

- Diretrizes Importantes de Projeto para Fabricação e Montagem de PCBs - Parte I

- Diretrizes Importantes de Projeto para Fabricação e Montagem de PCBs - Parte II

- Como selecionar os materiais de placa apropriados para fabricação de PCB flexível?

- Um foco em diretrizes de design importantes para a facilidade de fabricação de PCB