A engenharia por trás da máscara facial Fast Radius

Por Izzy de la Guardia, Engenheiro de Aplicação, Fast Radius

Embora a pandemia global tenha revelado muitas vulnerabilidades em nossa cadeia de suprimentos, também gerou inovação. Em particular, a impressão 3D permitiu que profissionais e amadores canalizassem seus medos em ação com velocidade e acessibilidade sem precedentes. Experimentamos isso em primeira mão na criação de nosso projeto de respirador de código aberto.

Aqui está um vislumbre do processo e como fomos capazes de criar quatro protótipos distintos e realizar três sessões de teste de usuário em apenas duas semanas, aproveitando a impressão 3D, uma equipe multifuncional e as redes pessoais e profissionais de nossa empresa.

Prototipagem rápida e teste de usuário

Como muitos americanos começaram a se abrigar em meados de março, a Fast Radius recebeu vários pedidos de respiradores impressos em 3D em meio a crescentes preocupações com a escassez de EPI. Fui chamado por nosso gerente geral, John Nanry, em uma tarde de sexta-feira para liderar o esforço de design para responder a essa necessidade. Horas depois, tivemos nosso primeiro design pronto para imprimir, inspirado nos designs de código aberto de Copper 3D e La Factoría 3D

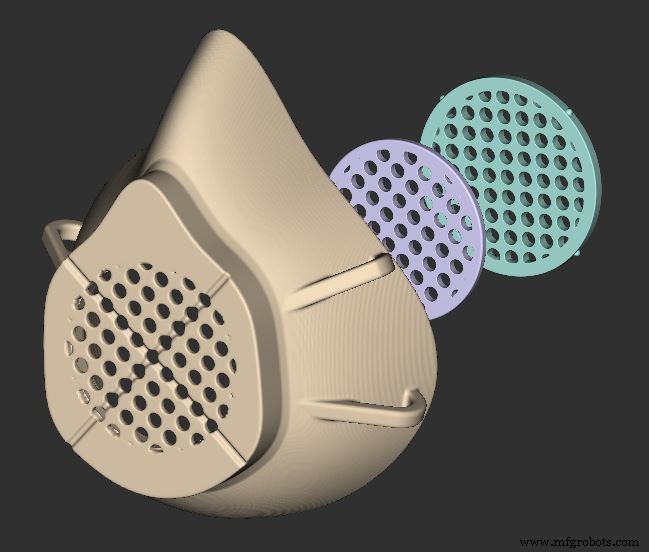

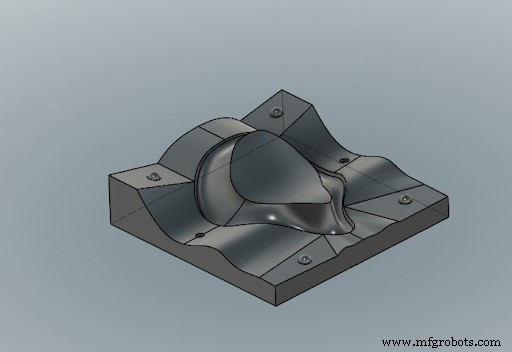

O foco principal de nosso projeto foi a capacidade de fabricação em todas as nossas máquinas de aditivos internos (Stratasys FDM, Carbon DLS™ e HP Multi Jet Fusion), garantindo ângulos de balanço adequados e ventilação a vácuo. Produzimos nosso primeiro protótipo no Carbon DLS naquela noite.

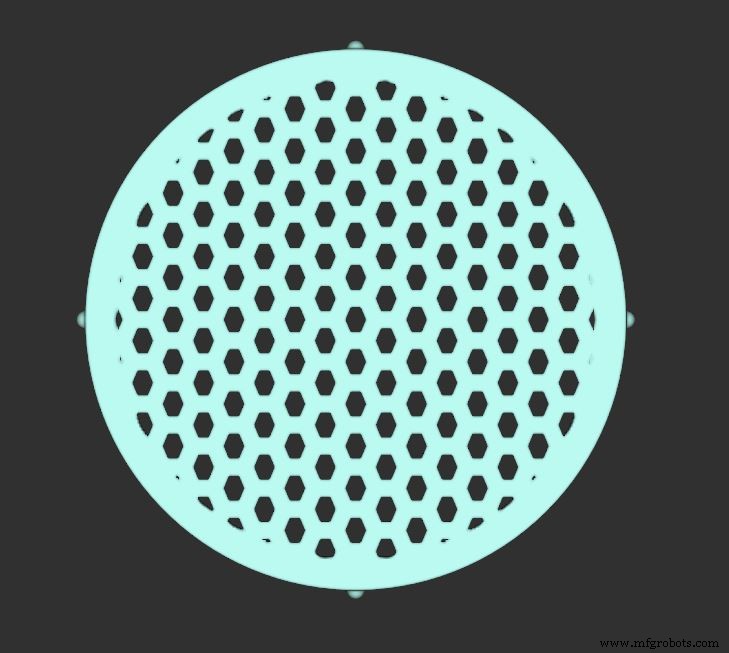

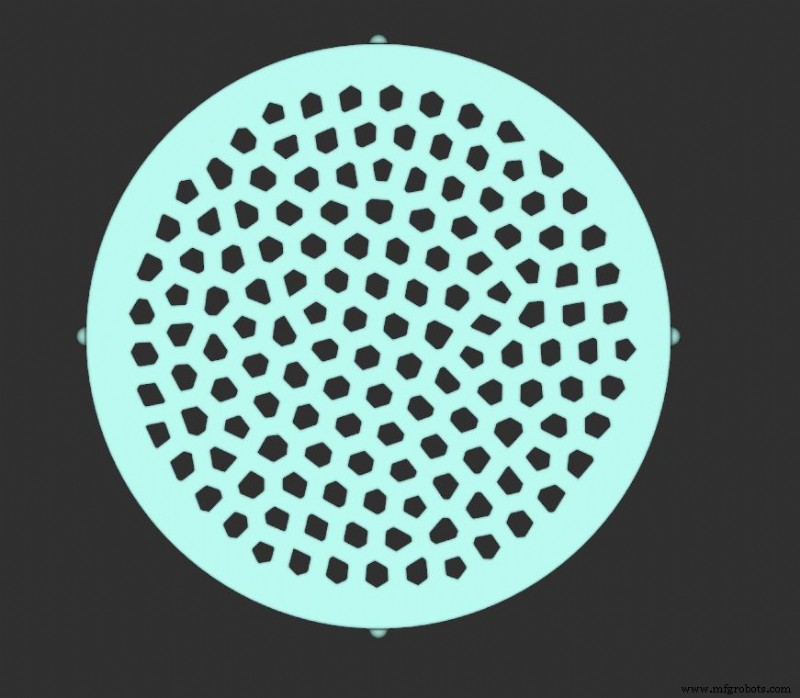

Ferramentas de design avançadas, como a nTop Platform, suportavam iteração rápida, como alternar de um padrão voronoi para um padrão hexadecimal mais regular que era mais fácil de manusear por impressoras FDM de hobby

Nosso primeiro protótipo impresso inclui saliências e canais compatíveis com FDM para evitar vácuos no DLS

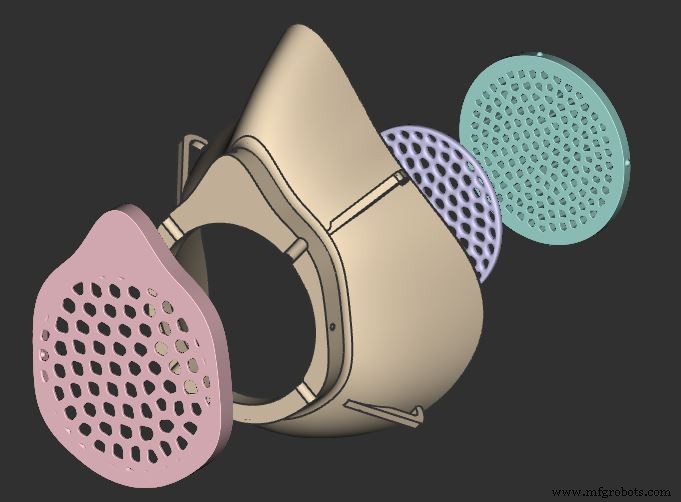

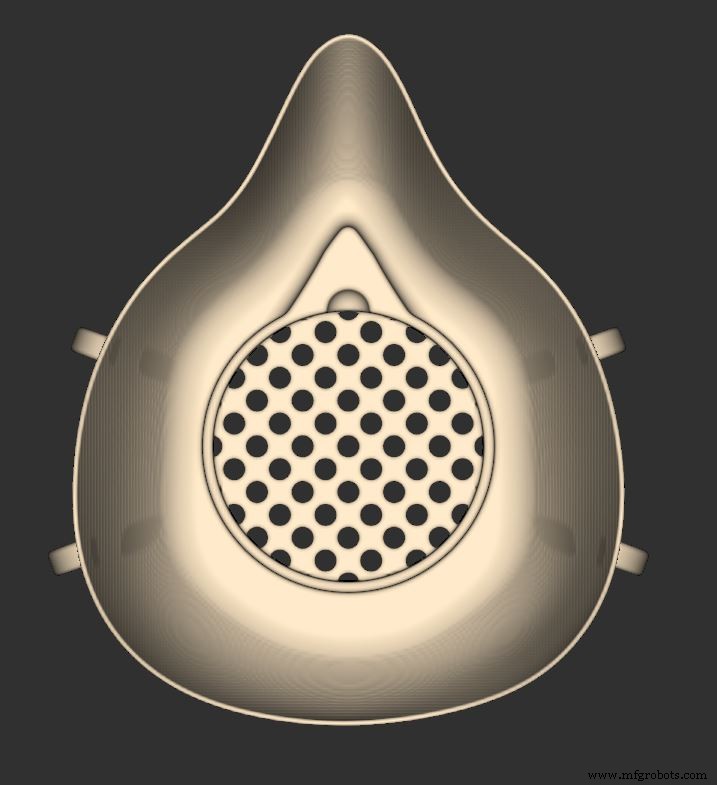

Esses protótipos informaram outras mudanças de design:consolidando a capa frontal com o corpo da máscara principal para imprimir como uma peça, engrossando os laços da alça para maior durabilidade e reduzindo a densidade do padrão de grade e tornando-o circular para impressão mais fácil em FDM. Conseguimos começar a imprimir nossos segundos protótipos no sábado à noite, apenas 24 horas após o início do projeto.

Nosso segundo protótipo impresso de peças consolidadas (esquerda). Interior da máscara com recuo para inserir o dedo e retirar a tampa do filtro de encaixe (direita).

Segundo protótipo impresso em Carbon RPU70 (esquerda), HP PA12 (meio) e PLA impresso em FDM (direita)

Em paralelo com o processo de design, aproveitamos nossa rede para entender melhor a necessidade e identificar indivíduos para testes de usuários. Em menos de 24 horas, nossos amigos da P33 nos conectaram com uma dúzia de médicos e funcionários de uma fundação de pesquisa médica para fornecer mais informações sobre as máscaras N95. Nossos funcionários também contataram os profissionais médicos que conheciam. No domingo, apenas dois dias após o início do projeto, realizamos testes de ajuste com nosso segundo protótipo em 10 indivíduos em quatro locais.

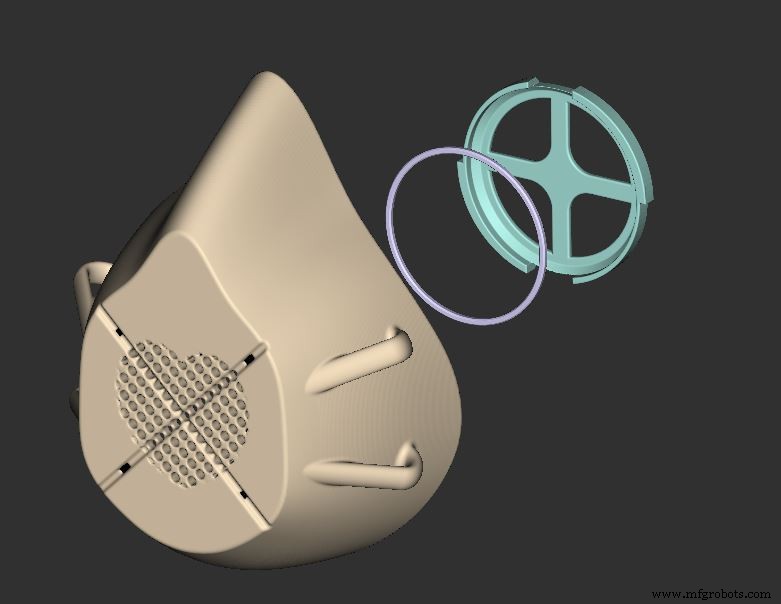

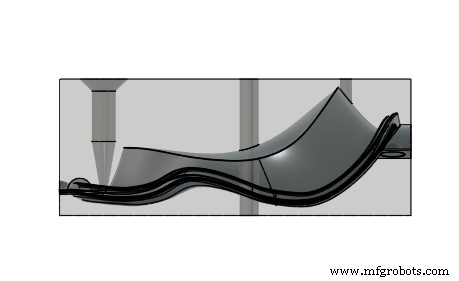

As duas semanas seguintes continuaram nesse padrão — desenhar, imprimir, testar, repetir. Nosso terceiro protótipo impresso apresentou um redesenho do mecanismo de retenção do filtro. A geometria do perímetro do semicírculo deslocado funciona como um came que trava a peça no lugar quando torcida por fricção (veja abaixo). Existem duas abas que forçam a tampa para baixo na posição girada ou travada para garantir uma boa vedação ao redor do filtro. Criamos uma versão com uma área perfurada em formato de coração para deixar a máscara menos intimidadora. Começando com esta rodada de protótipos, projetamos e testamos máscaras em dois tamanhos diferentes.

Terceiro projeto de protótipo impresso com tampa de torção.

No quarto protótipo, estávamos preocupados principalmente com a facilidade de respiração e o ajuste adequado. Para resolver isso, tentamos maximizar a região perfurada e minimizar sua densidade (infelizmente perdendo o coração) para reduzir a resistência ao fluxo de ar. Também ajustamos as medidas para os dois tamanhos com base no feedback dos testes do usuário. Neste ponto, estávamos confiantes o suficiente na função e no tamanho da máscara para lançar a versão um como um design de código aberto.

Design para acessibilidade

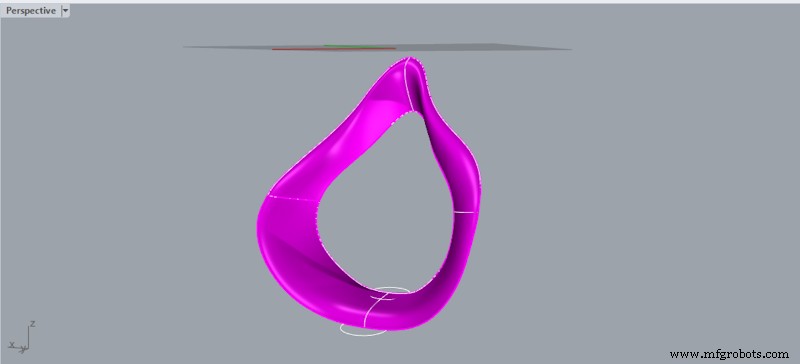

Para disponibilizar a máscara para o maior número possível de pessoas, criamos um design de código aberto que poderia ser fabricado em impressoras 3D domésticas. Esta decisão adicionou restrições de design e material. Uma máscara rígida não se adaptava a uma ampla variedade de formatos de rosto, então exploramos a adição de um material flexível à borda interna da máscara para melhorar sua vedação no rosto.

Prototipamos um primeiro conceito usando SIL 30 em Carbon DLS. Passamos a testar muitos métodos para criar uma vedação eficaz para o rosto (descrito abaixo), incluindo uma luva cortada, silicone impresso e moldado, material de prótese facial moldável, vedações TPU e PLA impressas em FDM e decapagem. Por fim, optamos pela remoção de intempéries, que é biocompatível, fácil de limpar e fácil de obter.

Mockup de formulário para silicone moldável

Selo PLA fino integrado

Formação rápida da equipe

Atribuo a iteração rápida e bem-sucedida deste projeto não apenas ao poder das ferramentas de design digital e da tecnologia de manufatura aditiva, mas também à dedicação e diversidade da equipe que reunimos em diferentes partes da empresa. Daniel Baker (Gerente de Engenharia de Manufatura) forneceu feedback do DFM e passou a noite toda para imprimir e pós-processar protótipos. Tim Ouradnik (Engenheiro de Aplicação) obteve material de vedação, montou protótipos e dirigiu por toda Chicago para realizar testes de usuários socialmente distanciados. Uriah Foley e Eldon Whitis (técnicos de laboratório) testaram protótipos e exploraram selos integrados em suas impressoras 3D pessoais em casa depois do expediente.

Nick Tonini (Gerente de Programa) forneceu soluções infinitamente inventivas e feedback de design. Jerry O'Leary (Designer Chefe) melhorou nossos designs e criou renderizações conceituais. Charlie Wood (Gerente de Engenharia Computacional) liderou o projeto de vedação. Hallee Deutchman (Diretor de Materiais e Tecnologia de Fabricação) entrou em contato com nossos parceiros e equipe jurídica antes de liberar o projeto. Sheila Seles (Gerente de Conteúdo Sênior) e Austin Belisle (Especialista em Conteúdo) empacotaram, publicaram e promoveram nosso design.

A lista de agradecimentos acima não serve apenas para dar crédito aos indivíduos que contribuíram para esse processo, mas também para demonstrar o poder da cultura da empresa em possibilitar coisas novas. Trabalhamos neste projeto fora de nossas responsabilidades normais e estruturas de equipe porque queríamos criar um produto que pudesse causar impacto no mundo além do Fast Radius. Esse espírito também cruzou as fronteiras da empresa; somos gratos a P33 e a todos os médicos que contribuíram com seu tempo e conhecimento. Se não aprendermos mais nada com essa pandemia, espero que continuemos a ser intencionais sobre a criação de uma cultura de diversidade, humildade e colaboração enquanto trabalhamos para responder aos desafios globais urgentes.

Nosso design está disponível e pronto para imprimir. Você pode encontrar arquivos CAD e instruções em nosso site.

Pronto para fazer suas peças com Fast Radius?

Comece sua cotaçãoTecnologia industrial

- O futuro é… Colaboração

- Artigo na Revista MRO

- The Mark Two

- Nos bastidores de nosso blog

- Os efeitos do COVID-19 na manufatura

- Os benefícios tangíveis da RV no espaço da engenharia

- Tableau, os dados por trás das informações

- A história por trás do nosso vídeo mais popular

- O significado por trás da detecção de descarga parcial

- O futuro da engenharia de manutenção