3 Unidade 2:velocidades, feeds e toques

Objetivo

Após concluir esta unidade, você deverá ser capaz de:

- Identifique e selecione configurações e operações de fresadoras verticais para uma variedade de tarefas de usinagem.

- Selecione uma velocidade de corte adequada para diferentes tipos de materiais.

- Calcule velocidades de corte e avanços para operações de fresamento de topo.

- Explicar como configurar corretamente a tomada de alimentação de energia.

Velocidade de corte

A velocidade de corte é definida como a velocidade na aresta externa da ferramenta durante o corte. Isso também é conhecido como velocidade de superfície. A velocidade da superfície, a metragem da superfície e a área da superfície estão diretamente relacionadas. Se duas ferramentas de tamanhos diferentes estiverem girando nas mesmas rotações por minuto (RPM), a ferramenta maior terá uma velocidade superficial maior. A velocidade de superfície é medida em pés de superfície por minuto (SFM). Todas as ferramentas de corte trabalham com o princípio de metragem de superfície. As velocidades de corte dependem principalmente do tipo de material que você está cortando e do tipo de ferramenta de corte que está usando. A dureza do material de trabalho tem muito a ver com a velocidade de corte recomendada. Quanto mais duro o material de trabalho, mais lenta a velocidade de corte. Quanto mais macio for o material de trabalho, mais rápida será a velocidade de corte recomendada (consulte a Figura 1).

Aço Ferro Alumínio Chumbo

Figura 1:Aumento da velocidade de corte com base em dureza do material de trabalho

A dureza do material da ferramenta de corte também terá muito a ver com a velocidade de corte recomendada. Quanto mais dura a broca, mais rápida a velocidade de corte. Quanto mais macia a broca, mais lenta é a velocidade de corte recomendada (consulte a Figura 2).

Aço Carbono Aço Rápido Carbeto

Figura 2:Aumento da velocidade de corte com base em Dureza da ferramenta de corte

Tabela 1:Velocidades de corte para tipos de materiais

| Tipo de material | Velocidade de corte (SFM) |

|---|---|

| Aço de baixo carbono | 40-140 |

| Aço Carbono Médio | 70-120 |

| Aço de alto carbono | 65-100 |

| Aço de usinagem livre | 100-150 |

| Aço inoxidável, C1 302, 304 | 60 |

| Aço inoxidável, C1 310, 316 | 70 |

| Aço inoxidável, C1 410 | 100 |

| Aço inoxidável, C1 416 | 140 |

| Aço inoxidável, C1 17-4, pH | 50 |

| Aço de liga, SAE 4130, 4140 | 70 |

| Aço de liga, SAE 4030 | 90 |

| Aço ferramenta | 40-70 |

| Ferro Fundido– Regular | 80-120 |

| Ferro fundido duro | 5-30 |

| Ferro fundido cinza | 50-80 |

| Ligas de alumínio | 300-400 |

| Liga de níquel, Monel 400 | 40-60 |

| Liga de níquel, Monel K500 | 30-60 |

| Liga de níquel, Inconel | 5-10 |

| Ligas à base de cobalto | 5-10 |

| Liga de titânio | 20-60 |

| Titânio não ligado | 35-55 |

| Cobre | 100-500 |

| Bronze–Regular | 90-150 |

| Bronze–Duro | 30-70 |

| Zircônio | 70-90 |

| Latão e alumínio | 200-350 |

| Não metálicos sem silício | 100-300 |

| Silício que contém não-metálicos | 30-70 |

Velocidade do fuso

Uma vez determinado o SFM para um determinado material e ferramenta, o fuso pode ser calculado, pois este valor depende da velocidade de corte e do diâmetro da ferramenta.

RPM =(CS x 4) /D

Onde:

- RPM =Revoluções por minuto.

- CS =Velocidade do cortador em SFM.

- D =Diâmetro da ferramenta em polegadas.

Feeding Feed

O avanço (alimentação da fresadora) pode ser definido como a distância em polegadas por minuto que o trabalho se move na fresa.

Nas fresadoras que temos aqui na LBCC, o avanço é independente da velocidade do fuso. Este é um bom arranjo e permite avanços mais rápidos para fresas maiores e de rotação lenta.

A taxa de alimentação usada em uma fresadora depende dos seguintes fatores:

- A profundidade e a largura do corte.

- O tipo de cortador.

- A nitidez do cortador.

- O material da peça.

- A resistência e uniformidade da peça de trabalho.

- O acabamento necessário.

- A precisão necessária.

- A potência e a rigidez da máquina, o dispositivo de retenção e a configuração do ferramental.

Alimentação por dente

Avanço por dente, é a quantidade de material que deve ser removido por cada dente da fresa à medida que ela gira e avança na obra.

À medida que o trabalho avança no cortador, cada dente do cortador avança no trabalho uma quantidade igual, produzindo cavacos de igual espessura.

Esta espessura do cavaco ou avanço por dente, juntamente com o número de dentes na fresa, formam a base para determinar a taxa de avanço.

A taxa de alimentação ideal para fresamento é medida em polegadas por minuto (IPM) e é calculada por esta fórmula:

IPM =F x N x RPM

Onde:

- IPM =taxa de alimentação em polegadas por minuto

- F =avanço por dente

- N =número de dentes

- RPM =rotações por minuto

Por exemplo:

Os avanços para fresas de topo usadas em fresadoras verticais variam de 0,001 a 0,002 pol. de avanço por dente para fresas de diâmetro muito pequeno em material de trabalho de aço a 0,010 pol. de avanço por dente para fresas grandes em peças de alumínio. Como a velocidade de corte para aço-carbono é de 90, a RPM para uma fresa de topo de 3/8” de alta velocidade e duas ranhuras é

RPM = CS x 4 / D = 90 x 4 / (3/8) = 360 /.375 = 960 RPM

Para calcular a taxa de avanço, selecionaremos 0,002 polegadas por dente

IPM =F x N x RPM =0,002 x 2 x 960 =3,84 IPM

Alimentação da máquina

O movimento da máquina que faz com que uma ferramenta de corte corte dentro ou ao longo da superfície de uma peça de trabalho é chamado de avanço.

A quantidade de avanço é geralmente medida em milésimos de polegada no corte de metal.

Os feeds são expressos de maneiras ligeiramente diferentes em vários tipos de máquinas.

As furadeiras com alimentação de energia são projetadas para avançar a broca uma determinada quantidade para cada revolução do fuso. Se configurarmos a máquina para avançar em 0,006” a máquina irá alimentar 0,006” para cada rotação do fuso. Isso é expresso como (IPR) polegadas por revolução

Procedimentos de toque

Boas práticas:

Como usar guias de toque

As guias de macho são parte integrante da fabricação de uma rosca reta e utilizável. Ao usar o torno ou a fresadora, o macho já está reto e centrado. Ao alinhar manualmente uma torneira, tenha cuidado, pois uma guia de torneira de 90° é muito mais precisa do que o olho humano.

Usando óleo

Ao perfurar e rosquear, é crucial usar óleo. Ele evita que as brocas gritem, torna o corte mais suave, limpa os cavacos e evita o superaquecimento da broca e da coronha.

Dicando

A bicada ajuda a garantir que as brocas não superaqueçam e quebrem ao usá-las para perfurar ou rosquear. Perfuração Peck envolve a perfuração parcial através de uma peça, em seguida, retrai-la para remover os cavacos, permitindo simultaneamente que a peça esfrie. Girar a manivela uma volta completa e meia volta é uma prática comum. Sempre que a broca ou macho for recuado, remova o maior número possível de cavacos e adicione óleo à superfície entre a broca ou macho e a peça de trabalho.

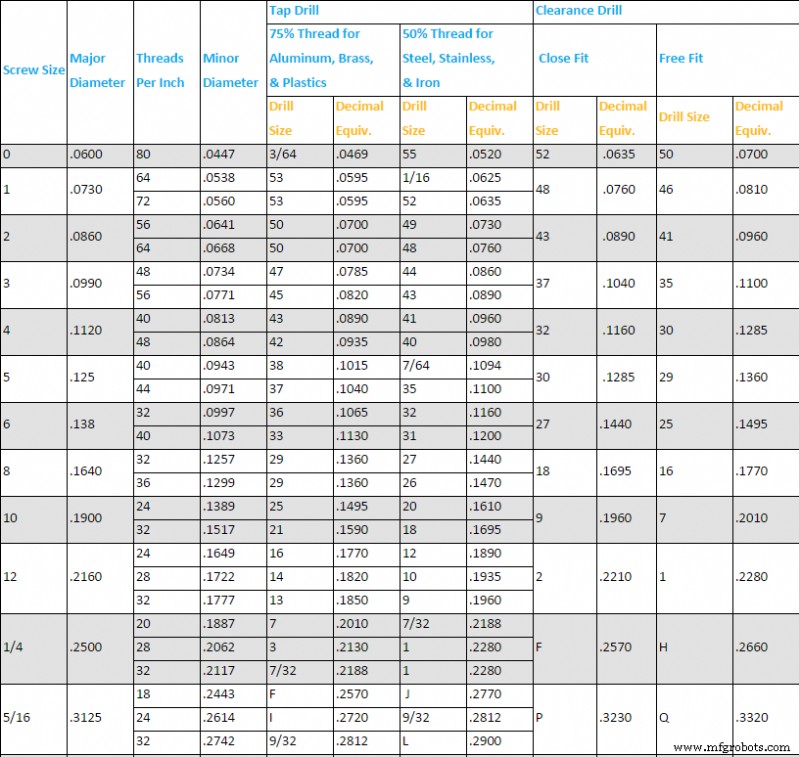

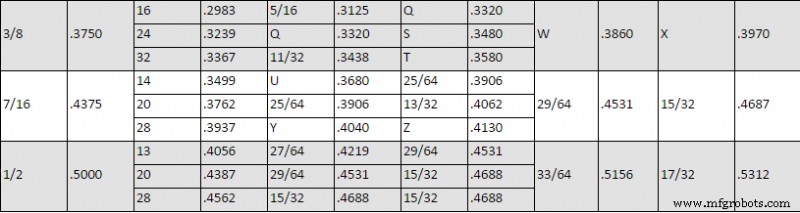

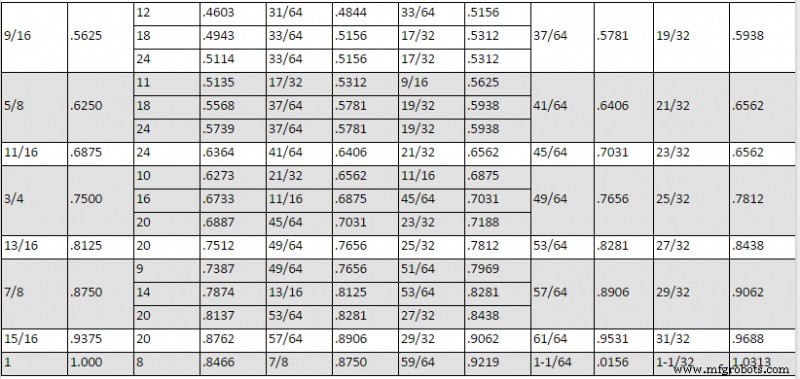

Procedimento de toque manual

- Selecione um tamanho de drill no gráfico.

Ao escolher um tamanho de toque, este gráfico é o primeiro lugar a ser observado.

- Se necessário, adicione um chanfro ao furo antes de rosquear.

Os chanfros e escareadores são recursos adicionais que às vezes são desejados para parafusos. Para melhores resultados, a velocidade do fuso deve estar entre 150 e 250 rpm. - Obtenha um guia de toque.

O buraco está agora pronto para bater. Para isso, utilize as torneiras e blocos guia próximos às fresadoras manuais. Os blocos guia terão vários furos para machos de diferentes tamanhos. Selecione o mais próximo do tamanho do macho que está sendo usado e coloque-o sobre o furo. - Toque nos tópicos.

Peck tap usando as chaves de torneira. Aplique uma leve pressão enquanto gira a chave uma volta completa, depois meia volta. Bata na profundidade desejada. - Complete o toque.

Se a torneira não avançar mais ou a profundidade desejada foi atingida, solte a pressão na torneira; é provável que tenha afundado. Remova a torneira do orifício. Aplicar mais pressão provavelmente quebrará a torneira. Quanto menor a torneira, maior a probabilidade de quebrar.

Procedimento de rosqueamento de alimentação de força (fresa vertical)

- O rosqueamento de alimentação de energia é semelhante ao rosqueamento manual. Em vez de rosquear manualmente, no entanto, use a fresa vertical para rosquear a peça de trabalho.

- Antes de ligar a máquina, mude a fresadora para marcha baixa.

- Solte a trava da pena e mova a pena para o mais baixo possível. Isso garante que haja espaço suficiente para tocar na profundidade desejada.

- Ligue o fuso para FORWARD e defina a velocidade do fuso para 60 RPM.

- Alimente a torneira para baixo. Quando a torneira pegar o estoque, ele se alimentará automaticamente no buraco.

- Quando a profundidade desejada for alcançada, gire rapidamente a chave de direção do eixo de avanço para reverso. Isso reverterá a direção da torneira e a removerá do orifício. Inverter a direção em um movimento fluido evitará danos ao orifício rosqueado e à torneira.

- Desligue a máquina.

- Limpe o furo roscado, a torneira e a máquina de alimentação elétrica antes de sair.

TESTE DE UNIDADE

- Explicar as velocidades de corte para materiais mais duros e macios.

- Qual é a velocidade de corte para aço ferramenta e alumínio?

- Calcule o RPM para uma fresa de topo HSS de ½ polegada de diâmetro para usinar alumínio.

- Calcule a taxa de avanço para uma ferramenta de três canais. Use o RPM da Pergunta 3.

- Calcule o RPM para uma fresa de topo HSS de ¾ pol. de diâmetro para usinar bronze.

- Calcule a taxa de alimentação para fresa de topo de metal duro com dois canais e ½ pol. de diâmetro para usinar aço de baixo carbono.

- Qual é o propósito de bicar ao usá-los para perfurar ou rosquear?

- Selecione um tamanho de broca adequado para 5/16 – 24 tap.

- Por que os fluidos de corte são usados?

- Descreva a diferença entre o toque manual e de alimentação de energia.

Tecnologia industrial

- Escolhendo o corte por jato de água para borracha e plástico

- Operações de Torno e Ferramentas de Corte de Torno

- O que é o corte a plasma e como funciona o corte a plasma?

- Tipos de operações de torno e ferramentas de corte

- Superar desafios comuns no corte e retificação de alumínio

- Como os fluidos de corte de base sintética podem aumentar a velocidade de corte e os avanços do CNC

- 5 maneiras de prolongar a vida útil da ferramenta e aumentar a produtividade

- Desafios de corte:Compósitos de matriz mista e compósitos reforçados com fibra

- Compensação de Conicidade e Corte por Jato de Água

- Prós e contras do corte EDM a fio