Assento para criança

Antecedentes

Nos Estados Unidos, mais de 2.000 crianças menores de 14 anos morrem a cada ano em colisões de veículos. Os acidentes de trânsito não são apenas os principais assassinos de crianças, mas também feriram cerca de 320.000 crianças em 1997. A maioria das fatalidades acontece porque as crianças não estão protegidas em assentos de carro especialmente projetados. Em vez disso, eles são amarrados nos tipos de assentos errados, como assentos para adultos que não posicionam o corpo das crianças adequadamente nem as amortecem contra impactos, ou elas não estão usando nenhum tipo de restrição. Crianças de quatro a 14 anos têm menos probabilidade de serem contidas de maneira adequada.

A maioria dos 50 estados exige que as crianças menores de quatro anos sejam seguras em assentos infantis ou cintos de segurança. Muitos estados também exigem assentos elevatórios (ou cintos de segurança) para crianças entre quatro e 14 anos, dependendo de sua idade, peso e altura. Até 95% dos assentos de segurança que são instalados em veículos podem não ser o assento certo para a criança, podem ser enganchados de forma tão frouxa com um cinto incompatível no carro que o assento gira ou se inclina para frente, ou podem ter cintos de segurança mal fixados de alguma maneira. Freqüentemente, as cadeiras para crianças são colocadas incorretamente voltadas para a retaguarda, na frente dos airbags. Em 1997, seis em cada 10 crianças mortas em acidentes de trânsito estavam sem cinto. Enormes energias e talentos produziram assentos de segurança para crianças que, quando usados corretamente, aumentaram muito a probabilidade de uma criança sobreviver a um acidente sério de veículo sem se machucar.

História

As cadeiras de carro para crianças são fabricadas desde 1933. The Bunny Bear Company fez vários projetos de cadeiras de carro para crianças, mas seu objetivo não era proteger a criança em caso de acidente. Em vez disso, esses assentos confinaram as crianças, elevando-as acima do nível do assento do passageiro e tornando-as mais visíveis para os adultos do assento dianteiro. O verdadeiro assento de segurança para crianças foi inventado na Inglaterra por Jean Ames em 1962. O design do Ames tinha tiras que prendiam o assento acolchoado contra o assento traseiro do passageiro. Dentro do assento, a criança era presa por um arnês em forma de Y que deslizava sobre sua cabeça e ambos os ombros e era preso entre as pernas. Outros projetos para acomodar crianças em crescimento surgiram rapidamente nos anos seguintes.

De 1956 a 1970, os cintos de segurança do tipo colo foram desenvolvidos e se tornaram o equipamento padrão para adultos. Embora os resultados dos testes de colisão provassem que os cintos de segurança salvavam vidas, na década de 1960 os cintos de segurança encontraram resistência. Em 1966, o Congresso aprovou as Leis das Rodovias Gêmeas que autorizaram o Departamento de Transporte (DOT) a definir padrões para o projeto de veículos; os diferentes estados têm autoridade para fazer cumprir as leis do motorista, que variam entre os estados. Arneses de ombro, cintos autoaplicáveis e airbags de impacto frontal e lateral aumentaram o nível de proteção para adultos; esses tipos de equipamento de segurança tornaram-se disponíveis a partir de 1966-1995. Durante este período, os assentos infantis de segurança passaram a incluir assentos virados para trás para bebês com menos de 22 lb (10 kg), assentos conversíveis que começam como assentos infantis virados para trás e convertem para frente para crianças com peso inferior a 40 lb (18,2 kg) e assentos elevatórios que elevam uma criança em crescimento, pesando entre 30-70 lb (13,6-31,8 kg), para que o cinto de segurança do carro possa ser colocado ao redor da criança e do assento infantil. As cadeiras de segurança para crianças são notícia quase diariamente, mas, mais de 30 anos após seu desenvolvimento, muitas dessas notícias focam mais na inconveniência das cadeiras do que nas vidas que salvam.

Matérias-primas

A cadeira de segurança infantil é feita de polipropileno, um plástico resistente que flexiona sob pressão e não racha facilmente como alguns outros plásticos fazem. O plástico é transportado para a fábrica na forma de pellets do tamanho de seixos; um grande fabricante de assentos de automóveis recebe vagões cheios de pelotas para sua produção. A coloração, que varia entre os modelos de assento, é adicionada ao plástico.

Vários dos componentes menores, como placas de trava de fivela, ajustadores de arnês, clipes de travamento e as próprias fivelas, geralmente são feitos por fabricantes especializados. Indiana Mills fabrica mecanismos de fivela e ajuste para quase todos os fabricantes americanos de assentos infantis.

Tecidos e vinis são usados para fazer capas e arreios para assentos de segurança. As tampas e os arneses devem ser capazes de resistir aos testes de inflamabilidade, mas também devem ser laváveis. Somente sabão neutro e água podem ser usados porque os detergentes ou produtos químicos quebram os tratamentos de tecido resistentes às chamas. A linha que costura esses materiais juntos deve atender aos mesmos requisitos. Cor, durabilidade e moda são outras considerações na seleção dos tecidos para capa. Os cintos de segurança atendem aos mesmos requisitos de resistência dos cintos de segurança de adultos.

Os assentos são acolchoados com espuma. Os tipos de espumas são fortemente regulamentados para atender aos padrões de resistência à chama e absorção de energia. As almofadas e coberturas são costuradas pelo fabricante da cadeira de segurança infantil ou por fornecedores externos.

Os componentes do papel impresso estão entre os mais importantes. As etiquetas são projetadas pelo fabricante de acordo com os padrões federais. A localização das etiquetas no dispositivo, o texto preciso e o papel que resiste a rasgos (portanto, a falta de informações é evidente) estão entre as especificações. As instruções também são preparadas para atender a requisitos exigentes e a cadeira de segurança infantil deve incluir um armazenamento permanente para as instruções. A impressão física de etiquetas e instruções é geralmente feita por impressoras subcontratadas pelos fabricantes de cadeiras de automóveis.

A montagem também inclui pequenas peças, como rebites e prendedores de tecido. Todas essas peças são fabricadas e fornecidas por empresas especializadas.

Design

Uma ampla variedade de questões de design deve ser considerada para cada tipo de cadeira de segurança infantil. As quatro questões de design mais importantes são segurança (incluindo o cumprimento das regulamentações governamentais), facilidade de uso (e isso inclui o conforto da criança), estilo ou aparência e viabilidade de fabricação. Um conjunto rígido de regulamentos governamentais (Federal Motor Vehicle Safety Standard [FMVSS] 213) estabelece a altura do encosto do banco, a pressão de liberação da fivela, o tipo de espuma de absorção de impacto, o texto de alguns rótulos e muito mais. O assento também deve ser capaz de resistir a um teste de colisão de dois carros cada um viajando a 30 mph (48 km / h) colidindo um com o outro de frente ou um carro colidindo com um carro estacionado a 96 km / h. Após o teste de colisão, o assento ainda deve atender a certos critérios de desempenho, como a pressão de liberação da fivela.

Duas mudanças importantes nos regulamentos estão alterando radicalmente o design dos assentos de segurança. A distância que a cabeça da criança pode mover para frente em uma colisão (chamada de "excursão da cabeça") foi reduzida de 32 pol. (81 cm) para 28,5 pol. (72 cm). Para atender a esse requisito, a maioria das cadeiras provavelmente precisará de uma correia ou correia na parte superior da cadeira para criança, que será fixada atrás da cadeira do carro. Os invólucros de muitos designs de cadeiras de segurança para crianças também terão que ser reforçados para atender a essa norma (e os veículos também exigirão pontos de ancoragem para as amarras).

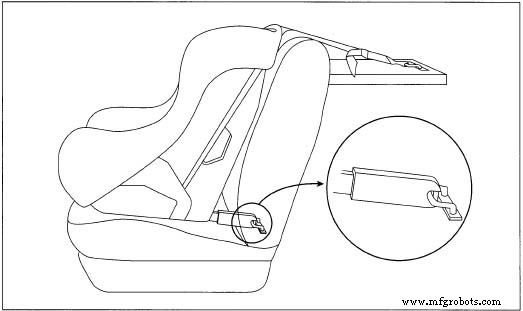

Outro novo regulamento entra em vigor em 2002. Anexos de âncora especiais serão adicionados aos assentos de segurança que os prenderão a novas âncoras nos veículos e reduzirão o problema de usar o cinto de segurança para prender a cadeira de criança ao assento do carro. Este "sistema de fixação universal" usa cintos de fixação em locais diferentes no assento de segurança do que os designs atuais, portanto, o assento de segurança exigirá um redesenho e um reforço consideráveis.

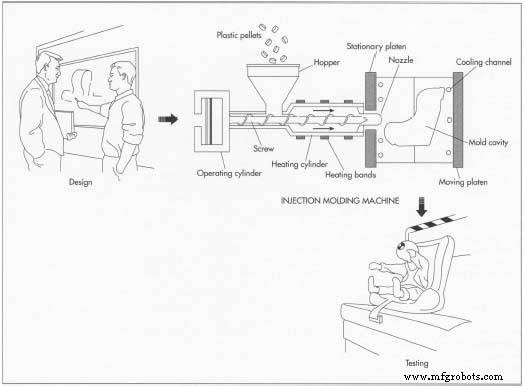

A fabricação de uma cadeira de segurança infantil leva de um a três anos, desde o conceito até a produção. O assento de plástico é moldado por injeção a partir de pelotas de plástico. Todas as peças são montadas manualmente nas estações de trabalho. O teste de colisão é feito para garantir a eficácia e a qualidade do projeto da cadeira de segurança infantil.

A fabricação de uma cadeira de segurança infantil leva de um a três anos, desde o conceito até a produção. O assento de plástico é moldado por injeção a partir de pelotas de plástico. Todas as peças são montadas manualmente nas estações de trabalho. O teste de colisão é feito para garantir a eficácia e a qualidade do projeto da cadeira de segurança infantil. O conforto da criança e a facilidade de uso do assento são muito mais subjetivos. Gráficos de tamanhos médios de crianças dentro de faixas específicas de idade e peso ajudam os designers a ajustar o assento à criança e torná-lo confortável. Para compreender a perspectiva dos pais sobre o uso dos assentos, os fabricantes consultam grupos de discussão; analisar tendências de vendas como indicadores de facilidade de operação, facilidade de inserção e remoção de bebês e popularidade de recursos como travesseiros e protetores de assento; e ouvir o feedback do consumidor por meio de veículos como o e-mail do consumidor.

A opinião do consumidor também inclui a moda e a aparência dos assentos de segurança. Os compradores preferem cadeiras infantis com tecidos de cores mais claras e padrões infantis. Os assentos para crianças mais velhas tendem a corresponder às tendências de design de veículos, incluindo cores mais escuras e padrões mais sofisticados que são coordenados com os interiores dos veículos.

O design também deve considerar a construtibilidade. O método de moldagem da sede, os materiais usados, o método de montagem e outras características podem simplesmente não ser compatíveis com outras características de projeto desejáveis. O processo de concepção do projeto até o início da produção leva de um a três anos, dependendo da complexidade do projeto. Espera-se que o tempo de projeto seja mais lento à medida que os primeiros assentos com o novo sistema de ancoragem são projetados, construídos e testados, embora a velocidade seja retomada rapidamente à medida que os projetistas se acostumarem a trabalhar com o novo sistema.

O processo de fabricação

- O fabrico da cadeira de criança começa com a moldagem da concha. As pelotas de plástico são derretidas e moldadas por injeção em formas para a casca. As formas moldadas são

Em vigor a partir de 2002, o "sistema de fixação universal" fixará cadeiras de segurança para crianças em âncoras localizadas em todos os automóveis. A mudança da fixação do cinto de segurança para um sistema de ancoragem reduzirá os problemas que ocorrem com o uso de cintos de segurança. aparado e limpo. Assim que são resfriados, são entregues na linha de montagem.

Em vigor a partir de 2002, o "sistema de fixação universal" fixará cadeiras de segurança para crianças em âncoras localizadas em todos os automóveis. A mudança da fixação do cinto de segurança para um sistema de ancoragem reduzirá os problemas que ocorrem com o uso de cintos de segurança. aparado e limpo. Assim que são resfriados, são entregues na linha de montagem. - As peças feitas por fornecedores externos são distribuídas para estações de trabalho ao longo da linha de montagem. Isso inclui enchimento de espuma, capa, arnês, fivela, etiquetas e instruções. Normalmente, a linha de montagem não usa uma correia transportadora; os trabalhadores simplesmente completam sua parte do trabalho e passam a cadeira para a próxima pessoa na linha. Isso permite que o pessoal trabalhe em seu próprio ritmo e verifique seu próprio trabalho no produto.

- A capa acolchoada é colocada na concha e fixada. O conjunto da fivela é preso à carcaça e o arnês é rosqueado através da fivela, ajustador e retentor do arnês.

- As etiquetas são fixadas na cadeira de segurança e as instruções são embaladas no compartimento de armazenamento que é uma parte obrigatória do design da cadeira.

- Se o produto também for vendido com peças de ponto de venda (etiquetas penduradas) relacionadas a marketing ou publicidade, elas são adicionadas antes que os assentos sejam embalados em caixas. Antes de embalar, alguns assentos podem ser selecionados para análises de qualidade e desempenho, incluindo testes de colisão.

- No setor de embalagem, as poltronas são embaladas em caixas que trazem informações e designs desenvolvidos por marketing e publicidade. Geralmente, as caixas são empilhadas e embrulhadas em plástico para que sejam mantidas limpas até que sejam solicitadas e enviadas. Os lotes embalados de caixas são armazenados em paletes e movidos por empilhadeiras. Alguns são carregados diretamente em caminhões para envio ou levados para o estoque.

Controle de qualidade

Os fabricantes mantêm um departamento de controle de qualidade e um sistema de inspeção estabelecido. Em um fabricante, por exemplo, cada pessoa na linha de montagem é esperada e encorajada a relatar erros, e todos os assentos são inspecionados na linha para problemas detectáveis visualmente. As peças individuais são normalmente comparadas aos principais para verificar a exatidão, e cada produto tem uma lista de materiais que relaciona os números de peça de cada peça do produto. Os gerentes de produto também podem retirar produtos da linha para revisão.

O teste de colisão também é feito para testar modelos de cadeirinhas infantis. Cosco, Inc., é o único fabricante nacional de assentos de carro com seu próprio trenó de teste de colisão dinâmico para garantir qualidade e desempenho. A qualidade pode ser auxiliada pelo compartilhamento de informações relacionadas à segurança entre os fabricantes. O comitê de assento de carro da Associação de Fabricantes de Produtos Juvenis auxilia na distribuição de informações e na colaboração em programas de etiquetagem e educação. Representantes da indústria participam de comitês, como o Blue Ribbon Panel e a Society of Automotive Engineering (SAE), que desenvolvem recomendações para fabricantes de assentos de automóveis, fabricantes de veículos e agências governamentais.

Subprodutos / resíduos

Os fabricantes geralmente produzem várias linhas de cadeiras de segurança para crianças. Por exemplo, a Cosco fabrica uma cama / cadeirinha para carro, três tipos de poltronas infantis, quatro tipos de poltronas conversíveis, uma linha com três poltronas em uma para se adaptar a uma criança em crescimento, um assento elevatório de encosto alto, um colete de viagem e um reforço automático.

As cápsulas rejeitadas pelo controle de qualidade ou usadas em testes de colisão são retificadas e combinadas com um novo plástico para remoldagem. Apenas uma porcentagem muito pequena de plástico reafiado é permitida em remoldagens. As capas podem não caber ou podem ter sido costuradas incorretamente; em caso afirmativo, eles são devolvidos ao fornecedor e refeitos. As peças de metal, como clipes que podem não ter sido banhados corretamente, podem ser recolocadas ou recicladas. Outras peças, como fivelas feitas incorretamente, são descartadas. Muito pouco desperdício resulta.

O processo de montagem também é amigo do ambiente e do trabalhador. Os operadores de molde usam luvas de proteção. Chaves de fenda e rebitadores elétricos são os únicos outros equipamentos usados na montagem.

O Futuro

Sistemas de computador, como o sistema Tattle Tales da Cosco, permitirão que as cadeirinhas dêem avisos verbais aos cuidadores se a criança estiver saindo da cadeirinha ou se a fivela estiver destravada, por exemplo. Esses sistemas realizam várias verificações por segundo e, quando o motorista ouve o aviso, o veículo pode ser parado e a criança recolocada no assento.

O sistema de fixação universal (obrigatório em 2002) irá padronizar a forma como as cadeiras de segurança para crianças são fixadas em todos os veículos. Os airbags continuam a ser uma preocupação, mas os airbags "inteligentes" têm um design que reconhecerá os tamanhos dos ocupantes do veículo e se eles estão sentados corretamente ou fora de posição. Em última análise, os sistemas rodoviários automatizados reduzirão as oportunidades de erro do motorista e outras circunstâncias que causem acidentes nas principais rodovias, mas cintos de segurança e assentos de segurança para crianças provavelmente serão necessários.

Processo de manufatura

- A Importância da Segurança Elétrica

- Assento para bicicleta

- Monociclo

- Navalha de segurança

- Pin de segurança

- Dispositivos de segurança do guincho

- Fixadores de aeronaves e segurança da aviação

- Dicas de segurança para soldagem de tanques de combustível

- Precauções de segurança na oficina de soldagem a gás

- Precauções de segurança na operação de soldagem a arco