Pin de segurança

Antecedentes

Um pedaço de fio de aço enrolado, afiado em uma extremidade com uma placa de captura na outra, o alfinete de segurança moderno é um dispositivo que pode ser rastreado até a cidade de Nova York por volta de 1825. Um inventor endividado chamado Walter Hunt procurou uma maneira de retribuir uma dívida de $ 15. Ele projetou um "alfinete seguro" para prender roupas, que protegia os dedos da ponta afiada. Ele patenteou o projeto em 1849 e vendeu sua ideia por $ 400. O design permaneceu praticamente o mesmo desde então. No entanto, a fabricação de seu material mais comum, o aço, melhorou muito, assim como o processo mecanizado usado na formação dos pinos. Em 1864, E.J. Manville inventou uma máquina automática de fourslide, que foi a precursora das máquinas usadas hoje.

Embora o design atual seja moderno, o alfinete de segurança é um prendedor antigo. Alfinetes de bronze enrolados, adornados com ouro e com vários centímetros de comprimento, foram encontrados em tumbas egípcias. Os gregos e romanos os chamavam de fíbula (Latim para broche) e usava alguns para prender roupas, enquanto outros eram principalmente omnamentais. Datado do século sétimo a.C. , fíbulas elaboradamente decoradas freqüentemente tinham fileiras de leões ou esfinges ao longo da placa de captura, tanto entalhadas em relevo quanto soldadas. Um alfinete iraniano desse período tinha o formato de uma mão humana e era enfeitado com dois leões colocados da cabeça à cauda, enquanto uma fíbula etrusca do século VIII era decorada com patos. A fíbula tornou-se amplamente usada em todo o mundo antigo com a expansão do Império Romano. Na Idade Média, o design voltou a ser semelhante a um alfinete. Eram feitos de espetos de madeira para as pessoas comuns, ou de osso, marfim, prata, ouro ou latão para os ricos e em posição elevada. No século 15, os alfinetes eram fabricados a partir de arame trefilado, processo que ainda existe na fabricação dos alfinetes de segurança modernos. Hoje, o maior usuário de alfinetes de segurança é o mercado de noções de costura de varejo, enquanto o maior usuário comercial é o setor de lavanderia e limpeza.

Matérias-primas

Os metais mais comuns usados em pinos de segurança são aço mola, latão e aço inoxidável. A maioria dos fixadores sem requisitos críticos de resistência são feitos de aço para molas, uma liga de ferro que tem um alto teor de carbono (mais de 0,5%). Ao variar a proporção de carbono adicionado ao ferro, o aço para molas pode ter alta resistência à tração e resiliência, o que permite que ele se flexione e retorne à sua forma original.

O latão é uma liga de aproximadamente dois terços de cobre e um terço de zinco. Mais caro do que o aço para molas, esse metal dá um polimento de alto brilho. É não magnético e facilmente moldado. A resistência do latão é adequada para a maioria das aplicações de pinos de segurança.

Mais caro que o latão, o aço inoxidável é uma liga que inclui cromo e níquel (às vezes é usado manganês no lugar do níquel). Com acabamento espelhado, o aço inoxidável é usado quando a corrosão, a temperatura e a resistência são consideradas. No entanto, para algumas aplicações de pino de segurança, um tipo de aço inoxidável de baixo carbono - ferrítico, que custa menos do que o aço inoxidável - é usado.

Outras matérias-primas incluem uma variedade de revestimentos e chapas. O mais comum

acabamento em pinos de aço de mola é cromo, seguido por uma camada de cera final. Se o pino for submetido a ambientes úmidos ou a um pedaço de pano por um longo período de tempo, outros tratamentos são usados para evitar manchas de corrosão do aço. Um desses métodos é revestir o pino com o cromato químico, principalmente nos pinos de segurança de aço de mola. Para pinos de segurança de latão, são usados revestimentos de níquel, pois eles resistem a alguns produtos químicos e permanecem atraentes por um longo período. Um tratamento mais caro para alfinetes de latão, principalmente para fins decorativos, é a douradura. Girando os pinos em um banho de ácido, a camada superior de latão é removida, revelando uma superfície brilhante semelhante a ouro.

acabamento em pinos de aço de mola é cromo, seguido por uma camada de cera final. Se o pino for submetido a ambientes úmidos ou a um pedaço de pano por um longo período de tempo, outros tratamentos são usados para evitar manchas de corrosão do aço. Um desses métodos é revestir o pino com o cromato químico, principalmente nos pinos de segurança de aço de mola. Para pinos de segurança de latão, são usados revestimentos de níquel, pois eles resistem a alguns produtos químicos e permanecem atraentes por um longo período. Um tratamento mais caro para alfinetes de latão, principalmente para fins decorativos, é a douradura. Girando os pinos em um banho de ácido, a camada superior de latão é removida, revelando uma superfície brilhante semelhante a ouro. O processo de fabricação

A moderna fabricação de alfinetes de segurança é totalmente automática. Máquinas especializadas foram desenvolvidas para realizar várias etapas, substituindo muitos trabalhadores e aumentando a eficiência do processo de fabricação. Mais de 3 milhões de alfinetes de segurança podem ser feitos por uma fábrica em um dia, quase 1 bilhão por ano. Existem apenas duas empresas nos EUA que fazem alfinetes de segurança, embora haja muito mais empresas no exterior.

Fazendo o fio

- 1 O fio de aço é refinado do ferro-gusa, um estágio inicial no refino do ferro. O minério neste ponto ainda contém muitas impurezas, incluindo carbono, que torna o ferro muito frágil. Em um conversor (um forno de alta temperatura), o oxigênio é bombeado em alta velocidade para o ferro-gusa fundido para queimar o carbono. O aço fundido é então formado em placas por um método conhecido como lingotamento contínuo. O metal é derramado em um molde. Os jatos de água resfriam o metal, enquanto endireita os rolos

formar a massa em uma barra chamada tarugo. Em seguida, é decapado em ácido para remover incrustações de óxido, passado por rolos, tratado termicamente e, em seguida, resfriado lentamente, um processo conhecido como recozimento. O metal frio é então moldado em arame, passando-o por várias matrizes de tamanho decrescente. Durante esta fase, o metal passa por recozimento frequente para evitar a fragilidade. À medida que passa por matrizes cada vez mais estreitas, o fio atinge a bitola (espessura) correta.

formar a massa em uma barra chamada tarugo. Em seguida, é decapado em ácido para remover incrustações de óxido, passado por rolos, tratado termicamente e, em seguida, resfriado lentamente, um processo conhecido como recozimento. O metal frio é então moldado em arame, passando-o por várias matrizes de tamanho decrescente. Durante esta fase, o metal passa por recozimento frequente para evitar a fragilidade. À medida que passa por matrizes cada vez mais estreitas, o fio atinge a bitola (espessura) correta.

Cortando o fio

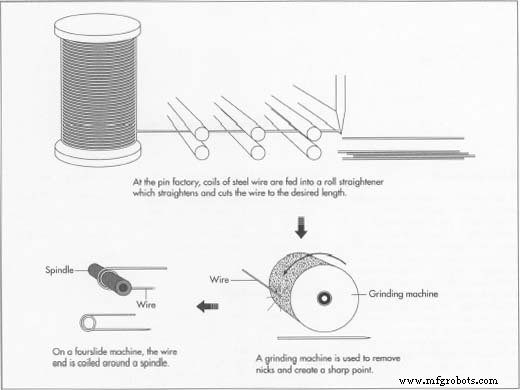

- 2 Na fábrica de pinos, bobinas de fio de aço para molas com alto teor de carbono são colocadas em carretéis e alimentadas no endireitador de rolo. Esta máquina endireita e corta o fio no comprimento correto, de uma polegada a trinta centímetros de comprimento. A maioria das máquinas de corte pode ser ajustada para acomodar vários diâmetros de fio.

Formação

- 3 Os pedaços de arame cortados são transportados por esteiras ou carretas até as retificadoras. Os pedaços de arame são alimentados por tremonha e pressionados contra os rebolos. Uma extremidade do fio é aterrada em um ponto. É também no moedor que as peças de metal são polidas e os cortes e rebarbas removidos das bordas cônicas.

- 4 O processo de conformação é feito por uma máquina de fourslide, que permite diversos movimentos nas quatro direções. A máquina possui ferramentas personalizadas para formar o pino de segurança. Os pinos de arame são alimentados por tremonha na máquina, onde são apanhados em uma corrente. Eles são então enrolados em uma árvore ou eixo. A extremidade não afiada é dobrada em um gancho que segura a tampa.

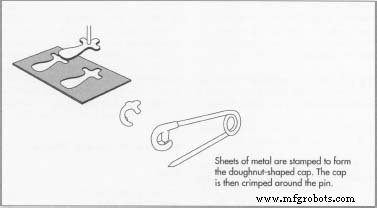

- 5 Enquanto isso, as folhas de aço são alimentadas na máquina pelo outro lado. As folhas de metal são estampadas em uma matriz, produzindo peças de formato estranho que formarão a tampa em formato de donut.

- 6 Uma operação de estampagem transforma as peças de aço cortadas em duas dimensões em tampas tridimensionais.

- 7 Dentro da máquina, o fio afiado, em forma de gancho e em espiral encontra-se com a tampa. A tampa é então frisada em torno da extremidade em forma de gancho do fio. Neste ponto, o pino de segurança está totalmente formado e o fecho está fechado.

- 8 Para aqueles usuários que compram os alfinetes com a ponta aberta e pronta para uso, o custo é maior. Um dispositivo mecânico na extremidade das correntes abre os pinos, e o acabamento deve ser feito em lotes menores, pois os pinos se aninham e se enredam.

Acabamento e embalagem

- 9 Os pinos são colocados em cestos plásticos perfurados. Se for necessário revestimento, os pinos de aço geralmente são cromados, enquanto os pinos de latão são banhados a níquel. Na galvanoplastia, os pinos formados são colocados em um tanque da solução de revestimento. O tanque é eletricamente carregado, forçando os produtos químicos na solução a aderirem aos pinos em uma camada fina. Os pinos galvanizados são sacudidos pelo tanque giratório para garantir um revestimento uniforme.

- 10 Os pinos são enxaguados com água e colocados em outro tanque, onde um banho químico lhes dá o polimento final.

- 11 Os alfinetes são lavados em uma solução de detergente e recebem um acabamento de cera.

- 12 Os pinos formados e acabados são então embalados. Lotes de 10 brutos por caixa são o pacote padrão ou industrial. A maioria dos consumidores compra alfinetes de segurança em sacos de plástico ou embalagens blister.

O Futuro

Embora fechos mais modernos, como o velcro, tenham sido introduzidos no século 20, eles não substituíram o alfinete de segurança. Sua simplicidade e utilidade parecem garantir seu futuro no próximo século. Ainda existe um grande mercado para alfinetes de segurança nas nações menos industrializadas. Na Índia, por exemplo, alfinetes e agulhas de costura são mantidos e usados por gerações, passados de mãe para filha. Em uma economia como esta, as pessoas não têm fácil acesso a fechos alternativos e grande valor é colocado no que muitos de nós percebemos como um item de mercadoria.

Processo de manufatura