Navalha de segurança

Um aparelho de barbear é um dispositivo usado para remover os pêlos de áreas do corpo onde eles são indesejáveis, como o rosto para os homens e as pernas e axilas para as mulheres. A máquina de barbear moderna consiste em uma lâmina especialmente projetada montada em uma concha de metal ou plástico que é presa a um cabo. Este tipo de navalha pode ser concebido como um cartucho recarregável que pode aceitar novas lâminas ou como uma unidade descartável que se destina a ser jogada fora depois que a lâmina ficar cega.

História

Desde os tempos primitivos, fazer a barba tem sido uma importante prática cultural de cuidado. As pinturas rupestres mostram que mesmo os homens pré-históricos praticavam o barbear raspando os cabelos com instrumentos rústicos como pedras, sílex, conchas de molusco e outros objetos naturais afiados. Com o advento da Idade do Bronze, os humanos desenvolveram a habilidade de forjar metais simples e começaram a fazer navalhas de ferro, bronze e até ouro. Os antigos egípcios começaram o costume de raspar a barba e a cabeça, que acabou sendo adotado pelos gregos e romanos por volta de 330 a.C. Essa prática era vantajosa para os soldados porque evitava que os inimigos agarrassem seus cabelos em combates corpo a corpo. As tribos com barba por fazer e malcuidadas contra as quais lutaram tornaram-se conhecidas como bárbaras, ou seja, sem barba.

Até o século XIX, a navalha mais comum ainda era uma lâmina aberta de cabo longo, chamada de navalha "cortante", que era difícil de usar, exigia afiação repetida e geralmente era empunhada por barbeiros profissionais. O crédito pelo primeiro aparelho de barbear geralmente é dado a um francês, Jean-Jacques Perret, que modelou seu projeto a partir de um avião de marceneiro. Ele até escreveu um livro sobre o assunto intitulado Pogonotomia ou a arte de aprender a se barbear. Tal como acontece com as navalhas de hoje, o design de Perret cobria a lâmina em três lados para proteger o usuário de arranhões e cortes. No entanto, ainda precisava de nitidez periódica para um bom barbear. Invenções semelhantes foram introduzidas ao longo do século XIX. No entanto, mesmo no início dos anos 1900, a maioria dos homens ainda fazia a barba periodicamente no barbeiro.

As práticas de barbear começaram a mudar drasticamente na virada do século. Em 1895, um americano chamado King Camp Gillette teve a ideia de comercializar uma lâmina descartável que não precisava ser afiada. A Gillette projetou uma navalha que tinha um cabo separado e unidade de grampo que permitia ao usuário substituir facilmente a lâmina quando ela ficava cega. No entanto, a tecnologia de usinagem levou mais dois anos antes de ser capaz de fazer as lâminas de aço finas como papel exigidas pelo projeto da Gillette. Mesmo tendo registrado patentes em 1901, Gillette não poderia comercializar suas lâminas descartáveis até 1903, quando produziu um total de 51 barbeadores e 168 lâminas. Em 1905, as vendas aumentaram para 90.000 barbeadores e 2,5 milhões de lâminas. As vendas continuaram a crescer nos anos seguintes, chegando a 0,3 milhão de barbeadores e 14 milhões de lâminas em 1908. Após o sucesso inicial da Gillette, outros fabricantes logo seguiram o exemplo com seus próprios projetos, e toda uma indústria nasceu. Nos últimos 90 anos, uma variedade de produtos foi introduzida, incluindo minúsculas máquinas de barbear para mulheres, lâminas de aço inoxidável de longa duração, máquinas de barbear de duas lâminas, a máquina de barbear de plástico de uma peça totalmente descartável introduzida pela Bic e o estado de os sistemas de barbear art Sensor e Mach 3 da Gillette.

Design

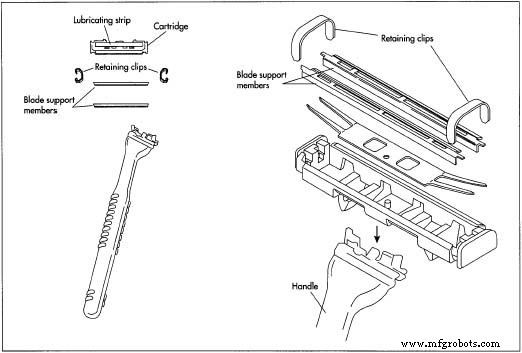

Os designs das navalhas variam dependendo do estilo. Algumas lâminas de barbear, como os descartáveis de peça única, são relativamente simples. Eles consistem em um cabo de plástico oco, uma lâmina e um conjunto de cabeça para manter a lâmina no lugar. Eles são projetados principalmente para serem simples, econômicos e descartáveis. O estilo de cartucho recarregável é mais complicado. Eles são projetados para oferecer uma experiência de barbear mais premium com opções como várias lâminas, cabeças giratórias e tiras lubrificantes. Por exemplo, a máquina de barbear Mach 3 da Gillette, que foi lançada em 1998, apresenta um protetor de pele composto de microfinas flexíveis, uma alça macia, hidratantes ativados por água, um cartucho de fluxo contínuo, posicionamento ideal da lâmina e outros recursos inovadores. A engenharia por trás de alguns desses avanços é bastante impressionante. A Gillette emprega 500 engenheiros de design, que estão constantemente desenvolvendo novos sistemas de barbear. Os projetos preliminares são desenvolvidos em protótipos funcionais que são testados por mais de 300 funcionários da empresa, que participam do programa de barbear no trabalho da Gillette. A empresa tem 20 estandes montados onde os funcionários usam lâminas de barbear não marcadas em diferentes lados do rosto. Eles então avaliam os atributos de desempenho de cada navalha com a ajuda de um programa de computador. Os engenheiros usam esse feedback para ajustar seus projetos e criar protótipos aprimorados para avaliação posterior.

Matérias-primas

Lâminas

As lâminas de barbear são periodicamente expostas a altos níveis de umidade e, portanto, devem ser feitas de uma liga de aço especial resistente à corrosão. Além disso, o tipo de aço deve ser duro o suficiente para permitir que a lâmina mantenha sua forma, mas maleável o suficiente para permitir o processamento. O tipo preferido de aço é chamado de aço carboneto porque é feito com um composto de tungstênio-carbono. Uma combinação patenteada de elementos usados na construção de lâmina de aço inoxidável inclui carbono (0,45-0,55%), silício (0,4-1%); manganês (0,5-1,0%); cromo (12-14%) e molibdênio (1,0-1,6%); com o restante sendo ferro.

Peças de plástico

As partes de plástico de uma máquina de barbear incluem o cabo e o cartucho da lâmina, ou suas partes, dependendo do desenho da máquina de barbear. Essas peças são normalmente moldadas a partir de várias resinas de plástico diferentes, incluindo poliestireno, polipropileno e resinas à base de óxido de fenileno, bem como compostos elastoméricos. Essas resinas são obtidas em forma de pellet e são fundidas e moldadas nos componentes da navalha por meio de uma combinação de técnicas de extrusão e moldagem por injeção. Por exemplo, ao fazer o cabo para seus sistemas de barbear avançados, a Gillette usa um processo de coextrusão que molda simultaneamente um elastômero moldado sobre polipropileno para criar uma superfície fácil de agarrar.

Outros componentes

As navalhas podem conter uma variedade de peças diversas que ajudam a manter a lâmina no lugar, proteções que cobrem a lâmina durante o transporte, ou molas ou outros mecanismos de liberação que facilitam a troca das lâminas. Essas peças são moldadas por processos semelhantes. As marcas mais sofisticadas incluem uma tira lubrificante de poliuretano, ou outros materiais semelhantes, que é impregnada com polímeros acrílicos. Essas tiras são montadas na cabeça da navalha, na frente das lâminas. O filme de polímero absorve água e se torna muito escorregadio, criando uma superfície lubrificante que ajuda a lâmina a deslizar pela superfície do rosto sem prender ou cortar a pele.

O processo de fabricação

Formação da lâmina de corte

- 1 Os processos de fabricação da lâmina envolvem a mistura e fusão dos componentes do aço. Essa mistura passa por um processo conhecido como recozimento, que torna as lâminas mais resistentes. O aço é aquecido a temperaturas de 1.967-2.048 ° F (1.075-1.120 ° C) e então resfriado em água a uma temperatura entre -76- -112 ° F (-60- -80 ° C) para endurecê-lo. A próxima etapa é temperar o aço a uma temperatura de (482-752 ° F (250-400 ° C).

- 2 As lâminas são então estampadas a uma taxa de 800-1.200 golpes por minuto para formar o formato de aresta de corte apropriado. A atual tecnologia de ponta da lâmina de barbear moderna em estilo cartucho é aparentemente pequena. Toda a superfície de corte tem apenas 3,81 cm de largura por 1 mm de profundidade. Isso é comparado ao tradicional

As partes de plástico de um aparelho de barbear incluem o cabo e o cartucho da lâmina. Essas peças são normalmente moldadas a partir de várias resinas plásticas diferentes, incluindo poliestireno, polipropileno e resinas à base de óxido de fenileno, bem como compostos elastoméricos. As lâminas de barbear são feitas de uma mistura especial de aço resistente à corrosão chamada aço carboneto, porque é feita com um composto de tungstênio-carbono. lâminas de barbear quase 20 vezes mais largas e várias vezes mais grossas. Este design cria eficiência na fabricação, permitindo a criação de uma superfície de corte durável usando muito pouco metal. Como a lâmina é muito pequena, uma estrutura de suporte especial é necessária para segurá-la dentro do cartucho.

As partes de plástico de um aparelho de barbear incluem o cabo e o cartucho da lâmina. Essas peças são normalmente moldadas a partir de várias resinas plásticas diferentes, incluindo poliestireno, polipropileno e resinas à base de óxido de fenileno, bem como compostos elastoméricos. As lâminas de barbear são feitas de uma mistura especial de aço resistente à corrosão chamada aço carboneto, porque é feita com um composto de tungstênio-carbono. lâminas de barbear quase 20 vezes mais largas e várias vezes mais grossas. Este design cria eficiência na fabricação, permitindo a criação de uma superfície de corte durável usando muito pouco metal. Como a lâmina é muito pequena, uma estrutura de suporte especial é necessária para segurá-la dentro do cartucho.

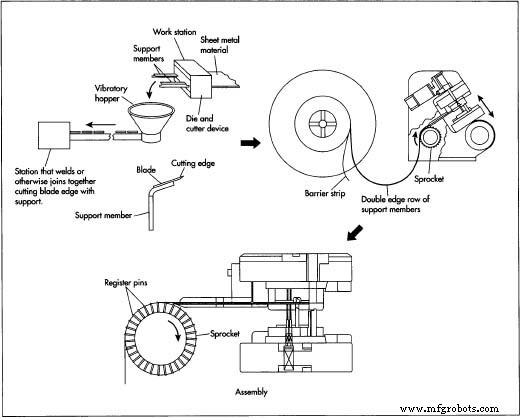

Apoie a formação de membros

- 3 Em uma estação de trabalho separada, outra folha de metal passa por uma matriz e dispositivo de corte para formar uma série de membros de suporte em forma de L. Esses membros de suporte são formados em uma linha com duas guias de borda conectadas a cada lado.

- 4 A fileira de suportes, ainda conectada aos corredores de borda, é enrolada em uma bobina e transportada para a próxima estação. Nesse local, as peças de suporte são separadas das guias de borda, que são coletadas em uma lixeira. Os membros de suporte são colocados em um dispositivo em forma de funil equipado com uma unidade vibratória que deposita os membros de suporte individuais em uma correia transportadora. A correia transfere os membros em uma única lima para a terceira estação de trabalho, onde são soldados à lâmina de corte. O conjunto da lâmina acabado está então pronto para ser montado no cartucho. Como todo o processo é automatizado, o desperdício de lâminas de corte quebradas ou tortas e membros de suporte é minimizado.

Moldagem de componentes plásticos

- 5 Simultaneamente às operações de fabricação das lâminas, os componentes plásticos são moldados e preparados para a montagem. As resinas plásticas são misturadas aos plastificantes, corantes, antioxidantes, estabilizantes e enchimentos. Os pós são misturados e derretidos em um alimentador de parafuso especial aquecido. A mistura resultante é cortada em grânulos que podem ser usados em operações de moldagem subsequentes.

- 6 As peças de barbear de plástico são normalmente moldadas por extrusão. Neste processo, o plástico fundido é moldado ao ser forçado através da abertura de uma matriz. As peças também podem ser fabricadas por moldagem por injeção, onde resina plástica e outros aditivos são misturados

A fabricação de máquinas de barbear envolve primeiro fazer o cartucho da lâmina estampando o aço carboneto e soldando as lâminas para membros de suporte de aço. Simultaneamente, os componentes de plástico são extrudados ou moldados por injeção e preparados para montagem. O cartucho da lâmina e as portas de plástico são montados automaticamente nas estações de trabalho que usam linhas de vácuo para orientar e manter as pequenas portas da lâmina no lugar durante o transporte e a inserção. Os braços com mola empurram as lâminas no lugar e prendem-nas nas ranhuras dos cartuchos. O cartucho acabado pode ser preso ao cabo da máquina de barbear durante as operações subsequentes ou podem ser embalados separadamente. juntos, derretidos e injetados em um molde de duas peças sob pressão. Depois que o plástico esfria, o molde é aberto e as peças de plástico são ejetadas. Os principais fabricantes têm operações de moldagem extremamente eficientes, com tempos de ciclo para peças plásticas moldadas rotineiramente abaixo de 10 segundos. Esses processos são tão eficientes que os canais termoplásticos e outros resíduos do processo de moldagem são retificados, fundidos novamente e reutilizados.

A fabricação de máquinas de barbear envolve primeiro fazer o cartucho da lâmina estampando o aço carboneto e soldando as lâminas para membros de suporte de aço. Simultaneamente, os componentes de plástico são extrudados ou moldados por injeção e preparados para montagem. O cartucho da lâmina e as portas de plástico são montados automaticamente nas estações de trabalho que usam linhas de vácuo para orientar e manter as pequenas portas da lâmina no lugar durante o transporte e a inserção. Os braços com mola empurram as lâminas no lugar e prendem-nas nas ranhuras dos cartuchos. O cartucho acabado pode ser preso ao cabo da máquina de barbear durante as operações subsequentes ou podem ser embalados separadamente. juntos, derretidos e injetados em um molde de duas peças sob pressão. Depois que o plástico esfria, o molde é aberto e as peças de plástico são ejetadas. Os principais fabricantes têm operações de moldagem extremamente eficientes, com tempos de ciclo para peças plásticas moldadas rotineiramente abaixo de 10 segundos. Esses processos são tão eficientes que os canais termoplásticos e outros resíduos do processo de moldagem são retificados, fundidos novamente e reutilizados.

Montagem de componentes

- 7 Os componentes de plástico moldado são alimentados para várias estações de trabalho onde o conjunto da lâmina é inserido no cartucho. As superfícies de trabalho nessas estações são equipadas com linhas de vácuo para orientar e manter as pequenas peças da lâmina no lugar durante o transporte e a inserção. Os braços com mola empurram as lâminas no lugar e prendem-nas nas ranhuras dos cartuchos. O cartucho acabado pode ser preso ao cabo da máquina de barbear durante as operações subsequentes ou podem ser embalados separadamente. Esta etapa pode incluir a inserção de molas e outras peças na alça para permitir a ejeção do cartucho.

Embalagem

- 8 As lâminas de barbear são normalmente embaladas em embalagens de plástico transparente com uma folha de papelão que permite a exibição do design das lâminas. Cartuchos de lâmina de recarga podem ser embalados em caixas, embora a maioria dos designs atuais exija que os cartuchos sejam mantidos em uma bandeja de plástico que ajuda a inseri-los na alça.

Controle de qualidade

Todos os componentes acabados da máquina de barbear devem obedecer a especificações rígidas antes de serem lançados. Por exemplo, as lâminas devem atender a uma classificação de dureza designada e conter uma certa quantidade de aço. As lâminas Gillette devem atender a um padrão conhecido como dureza Vickers de pelo menos 620 e uma densidade de carboneto de 10-45 partículas por 100 mícrons quadrados para evitar rejeição. O próprio equipamento opera com tanta precisão que a Gillette mede sua taxa de rejeição em partes por milhão. Da mesma forma, as peças de plástico moldadas são inspecionadas de perto por operadores com lentes de aumento iluminadas para verificar se há reflexos soltos ou bordas ásperas; eles alertam os técnicos quando os problemas são descobertos. Além disso, os componentes da navalha são verificados por um sistema de visão computadorizado que compara uma dimensão crítica a uma referência.

O Futuro

Fabricantes de navalhas como a Gillette estão constantemente desenvolvendo sistemas de barbear novos e aprimorados. Seu compromisso com a ciência de materiais aprimorada continua a produzir lâminas de dureza aumentada que são capazes de sustentar arestas afiadas para mais cortes. O design avançado da cabeça permite que as lâminas entrem em contato com o rosto sem cortes ou entalhes. Eles também estão constantemente atualizando seus equipamentos de fabricação. As futuras técnicas de fabricação também melhoram a eficiência nas operações de moldagem e estampagem. A Gillette afirma que eles são duas vezes mais rápidos do que há 10 anos e têm menos defeitos.

Processo de manufatura

- A Importância da Segurança Elétrica

- Assento para criança

- Faca de caça

- Dispositivos de segurança do guincho

- 3 dicas de segurança para paletes

- O que é Gestão de Segurança Industrial?

- 7 estratégias de grandes gerentes de segurança

- O que é uma lâmina para cortar

- Apresentando a lâmina de serra de fita de metal

- Precauções de segurança na operação de soldagem a arco