Como gerenciar riscos de segurança no armazém

Quase um em cada 20 trabalhadores de armazém é vítima de uma lesão ou acidente no local de trabalho todos os anos, de acordo com o Bureau of Labor Statistics dos EUA.

Com números como esse, não é surpresa identificar os riscos de segurança no armazém – e encontrar maneiras de abordá-los e melhorá-los – é um tópico essencial nos círculos de gerenciamento de armazéns de hoje.

No entanto, manter um armazém seguro e eficaz é mais do que prevenção de incidentes de perda. Trata-se de integridade — caminhar e falar por falar para manter seus funcionários seguros, sua credibilidade sincera e todas as operações de seu armazém harmonizadas para lucros e pessoas. Na Material Handling, compilamos algumas maneiras líderes do setor para fazer exatamente isso.

Requisitos de Segurança de Armazém da OSHA

Todo local de trabalho traz riscos à saúde e à segurança. É por isso que os órgãos reguladores e as leis do local de trabalho existem em primeiro lugar, reconhecendo esses perigos e criando medidas de proteção tão sensatas quanto econômicas.

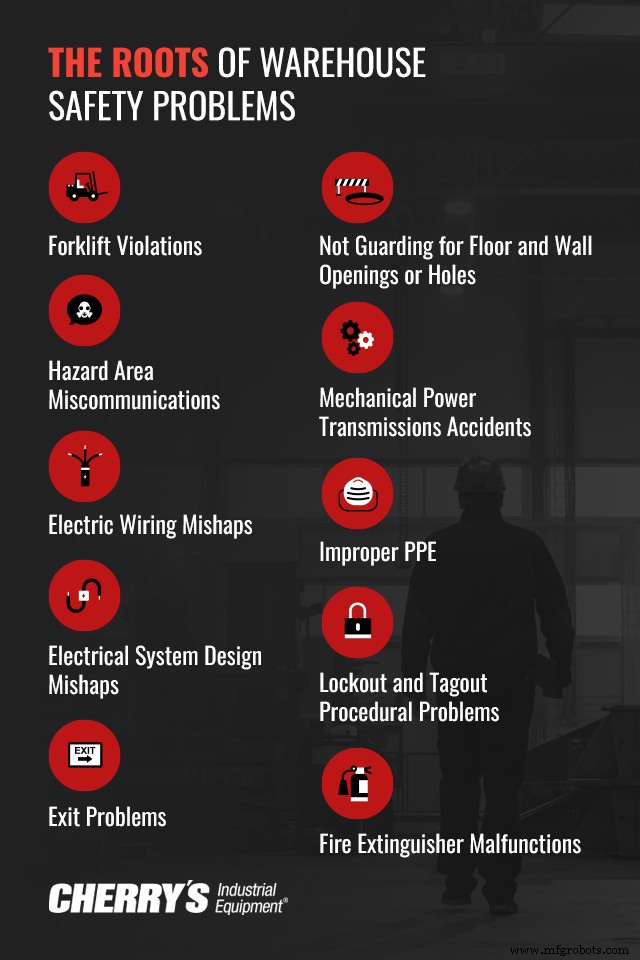

Para o setor de armazenamento, a Administração de Segurança e Saúde Ocupacional (OSHA) cita dez das violações mais comuns nos padrões de segurança de armazém. A cada ano, essas dez violações resultam nas taxas mais altas de lesões de trabalhadores, paralisações de equipamentos e – mais severamente – fatalidades que prejudicam a reputação de todo o setor de armazenamento.

Em vez de focar nos resultados dessas violações, porém, essas infrações nos dão uma olhada nas raízes dos próprios problemas de segurança do armazém.

- Violações de empilhadeira : A OSHA cita empilhadeiras como o equipamento mais perigoso em um armazém, respondendo por quase um terço de todos os ferimentos.

- Falhas de comunicação na área de risco : Qualquer área em um armazém onde um funcionário possa entrar em contato com materiais, produtos químicos ou agentes perigosos deve ser rotulada assim. Os funcionários são obrigados a treinar na identificação e manuseio adequados de materiais perigosos.

- Acidentes na fiação elétrica : Problemas com componentes e métodos de fiação elétrica em um ambiente de armazém fechado podem causar falta de energia, faíscas, incêndios, perda de estoque e danos ao equipamento. Fios expostos, fios desgastados ou cabos de extensão colocados ao acaso são os culpados notórios.

- Acidentes no projeto do sistema elétrico : Da mesma forma, falhas ou falhas em todo o projeto da rede elétrica de um armazém podem causar os mesmos problemas citados acima, apenas em uma escala maior e mais perigosa.

- Problemas de saída : Não rotular corretamente as saídas do armazém é uma violação significativa da conformidade, bem como caminhos de saída obstruídos, portas ou falta de sinais de saída.

- Sem proteção para aberturas ou furos no piso e na parede : As proteções de segurança para proteger e designar mudanças espaciais incluem, mas não se limitam a, a presença de trilhos modulares e de máquinas, barreiras, postes, colunas e muito mais. Estes devem fornecer amortecedores de poços abertos perigosos, valas, tanques, cubas e até escadas.

- Acidentes de transmissão de energia mecânica : Aparelhos e equipamentos com transmissão de energia requerem treinamento operacional distinto, manutenção, guardas de segurança, manuais de equipamentos dedicados e muito mais.

- EPI inadequado: Equipamentos de proteção individual (EPI) indisponíveis, subutilizados ou totalmente ausentes são um pecado capital na indústria de armazéns. Coisas como falta de proteção respiratória para certas condições do armazém são violações particularmente graves.

- Problemas de procedimento de bloqueio e etiquetagem : Um protocolo eficaz sobre como desligar com segurança qualquer maquinário elétrico, pneumático, hidráulico ou químico, além de comunicar essa energia à tripulação, é essencial.

- Falhas no extintor : As violações mais comuns da OSHA aqui incluem a falta de extintores de incêndio nos espaços necessários, extintores de incêndio mal colocados ou unidades de extintores que não recebem inspeções mensais adequadas ou não são recarregadas após o uso.

Perigos de segurança comuns no armazém e formas de melhorá-los

Os riscos de armazém são uma realidade na indústria. Cabe a toda a equipe se posicionar, seguindo o protocolo definido para equipamentos seguros e operações de máquinas, tráfego de piso, hábitos de trabalho, vestuário de EPI e muito mais.

No entanto, os gerentes e supervisores de armazém desempenham um papel especial nisso. Definir esses protocolos em primeiro lugar, implementá-los no chão, administrar a conformidade e prevenir os riscos de segurança do armazém, em última análise, está sob seus lemes.

Temos algumas dicas de segurança para ajudar no gerenciamento de alguns dos principais riscos de armazenamento atuais, mas, mais importante, também algumas maneiras de mitigá-los.

1. Perigos de doca do armazém

Quase um quarto de todos os ferimentos em armazéns ocorre nas docas de carga. Os mais comuns incluem descuidos como recuar empilhadeiras fora da doca ou rotatividade de empilhadeira devido ao excesso de pesos de carga. No entanto, outros acidentes não são inéditos, como tropeções, escorregões e quedas em docas de carga ao ar livre escorregadias, produtos ou equipamentos atingindo um funcionário ou até mesmo funcionários sendo presos entre os veículos da doca e uma parede da doca.

As docas de carga e descarga são centrais para um armazém altamente funcional e produtivo. Com isso em mente, a solução para os perigos das docas tem menos a ver com supervisão rigorosa e mais a ver com equipar as docas com maquinário de mitigação de riscos.

Soluções de segurança de doca de armazém

- Transportadores elétricos de paletes e empilhadores manuais: Para complementar as operações de elevação e carga de empilhadeiras de doca, considere empilhadeiras manuais mais leves e atualizadas ou transpaleteiras elétricas móveis construídas para lidar com cargas pesadas recorrentes.

- Bollards: Considere equipar as bordas ou perímetros das docas com postes de amarração, evitando que os movimentos da empilhadeira cheguem muito perto de áreas perigosas.

- Trilhos de portas suspensas: Guardas de proteção aparafusadas na frente da doca suspensa e trilhos da porta da doca de carga evitam que esses itens colidam com equipamentos e causem danos ao tempo de inatividade.

- Posicionadores de trabalho: Um equipamento prático para equipar as docas de armazéns, essas máquinas leves e ágeis tornam a carga e descarga em áreas de docas apertadas e movimentadas muito mais seguras. Alguns modelos de posicionador de trabalho podem até carregar até 3.000 libras.

- Verificações de encaixe :Inspecione rotineiramente as condições da doca, particularmente a segurança da placa de doca, escadas e escadas. Certifique-se de que as placas de doca podem suportar o peso de empilhadeiras, paletes e carrinhos de mão. Desencoraje o "salto de doca" dos funcionários, bem como proíba dar ré ou reverter empilhadeiras.

2. Perigos de empilhadeira

Empilhadeiras são grampos em um armazém. É quase impossível imaginar as operações de piso sem eles. No entanto, os acidentes com empilhadeiras constituem um dos riscos mais significativos na indústria. Os dados da OSHA mostram que as empilhadeiras causam cerca de 35.000 lesões graves e mais de 62.000 lesões não graves, em média, a cada ano.

Aborde os perigos da empilhadeira revisando primeiro o treinamento do operador e os certificados para sua equipe. Realize inspeções de rotina do veículo e manutenção preventiva, principalmente em pneus de empilhadeira, luzes, buzinas, fluidos, freios e componentes de suporte de carga, como os garfos. Nunca permita que menores de 18 anos operem uma empilhadeira.

Soluções para riscos de empilhadeira

- Paletes e contêineres atualizados: Paletes de alta qualidade e carregados corretamente são uma das maneiras mais fáceis de melhorar a segurança em um armazém. Eles mantêm a física de veículos em movimento como empilhadeiras, equilibram seus centros de gravidade e garantem que seu "triângulo de estabilidade" nunca seja interrompido. Para segurança máxima, compre paletes e contêineres industriais específicos para estoque, como paletes construídos para tambores químicos ou contêineres compatíveis com alimentos e produtos.

- Empilhadores de paletes: A simplicidade e o design compacto dos empilhadores de paletes facilitam a manobra e o manuseio do operador. Essas unidades são ótimas para atender projetos que ocorrem em espaços mais confinados aos quais as empilhadeiras não teriam acesso.

- Marcações de corredor e fita de segurança no piso: As velocidades de empilhadeiras internas nunca devem exceder 10 mph. Além disso, as empilhadeiras devem circular apenas pelos corredores designados e em pistas claramente marcadas com fita de segurança no piso do armazém.

- Postagens e racks de segurança: Para controlar ainda mais o tráfego de empilhadeiras e veículos do armazém, indique os corredores e mantenha uma distância adequada entre as empilhadeiras e os valiosos equipamentos do armazém.

3. Perigos do sistema de transporte

Os pontos de pino e de aperto são a principal preocupação de segurança quando se trata de sistemas de transporte de armazém. Os acidentes mais frequentes com correias transportadoras acontecem quando os funcionários ficam presos em áreas onde simplesmente não há folga entre as peças mecânicas do transportador e eles mesmos, especialmente engrenagens ou mecanismos giratórios.

Além disso, os funcionários que trabalham rotineiramente na esteira transportadora em posições como encher caixas ou carregar caixas em paletes estão sujeitos a lesões por movimento repetitivo. Juntos, os pontos de fixação e os movimentos repetitivos qualificam os sistemas de transporte como uma preocupação do armazém - mas com as soluções a seguir.

Soluções de sistema de transportador

- Protetores de transportadores: As proteções do transportador são especialmente formadas para caber em torno dos suportes do transportador. Eles ajudam a evitar que não apenas os funcionários sejam pegos em pontos inoportunos, mas também que equipamentos como empilhadeiras ou empilhadeiras batam acidentalmente nos componentes da correia.

- Protetores de máquinas: As barreiras protetoras do armazém fornecem uma camada extra de defesa para as peças mecanicamente mais essenciais de uma correia transportadora, além de neutralizar o contato do pino e do ponto de aperto.

- Grades de segurança: Muitos armazéns optam por instalar grades de segurança personalizadas ao lado de correias transportadoras ou cercar todo o sistema de transporte com grades móveis e fixas, tudo para manter os funcionários seguros e vigilantes.

4. Perigos de armazenamento de materiais

Qualquer item de estoque armazenado ou organizado incorretamente se enquadra no escopo das violações de armazenamento de material da OSHA. Isso inclui infrações como itens de prateleiras empilhados de forma desigual, racks desorganizados, estoque removido mais de um por vez e cargas mais pesadas colocadas em racks mais altos quando deveriam estar em racks inferiores e intermediários. Outras violações de armazenamento de materiais citaram corredores obstruídos ou passagens não mantidas livres para trabalhadores e veículos.

À medida que os armazéns continuam a se especializar, mais e mais violações têm a ver com os próprios contêineres de armazenamento inadequados, incompatíveis com o que eles contêm. Este é um perigo sério - e com risco de vida - que requer correção imediata, pois recipientes inadequados podem causar vazamentos e derramamentos tóxicos.

Cada um dos principais tipos de materiais perigosos do armazém deve ter seu próprio armário de armazenamento - de materiais corrosivos e ambientalmente perigosos a líquidos inflamáveis, cilindros de propano e tinta e tinta. Armazene esses recipientes na altura dos olhos ou da cintura, nunca mais alto. Rotule cada gabinete de acordo e tenha Fichas de Dados de Segurança do Material (MSDS) facilmente acessíveis para cada produto químico ou material contido nele.

Soluções de armazenamento de materiais

- Unidades de armazenamento de corrosivos e ácidos: Para manter a conformidade com o código 30 da OSHA e da NFPA, esses materiais perigosos exigem armários de armazenamento de produtos químicos fabricados a partir de certos materiais básicos e com acabamento em coisas como uretano resistente à corrosão.

- Armários para líquidos inflamáveis: Os armários para líquidos inflamáveis contêm portas, prateleiras e materiais de fabricação especiais que não produzem faíscas. Deixe os armários contra incêndio longe de possíveis fontes de ignição e nunca permita fumar dentro do armazém.

- Armazenamento ambiental: Materiais ambientalmente sensíveis exigem armários de armazenamento ambiental igualmente sensíveis, principalmente para a saúde e segurança de sua tripulação.

- Armários de cilindros de gás: O armazenamento de gás e propano vem com sua própria lista de regulamentos. Armários de alumínio e aço adequadamente rotulados são um padrão do setor para armazenar e proteger esses materiais perigosos, mantendo-os fora do alcance enquanto não estiverem em uso.

- Unidades de armazenamento de tinta e tinta: O armazenamento de tinta e tinta no local é facilitado com as prateleiras configuradas explicitamente para esses materiais comuns de armazém.

5. Perigos de manuseio manual de materiais

Trabalhos que exigem levantamento repetitivo, transporte, empurrar e erguer são fisicamente desgastantes para seus trabalhadores. Apoie-os e reduza as taxas de lesões com soluções de bom senso. Sempre armazene o estoque mais pesado ou volumoso na altura da cintura e reduza a fadiga e o esforço excessivo do trabalhador com uma frota de equipamentos de manuseio de materiais adequados para várias cargas e tarefas.

Soluções de manuseio de materiais

- Dollys de transporte pesado: Os dollies contemporâneos vêm em muitos modelos e configurações, capazes de transportar até 80.000 libras, mas são simples de dirigir e usar.

- Carrinhos de mão motorizados: Cartões de mão alimentados por bateria aliviam seus funcionários de empurrar e puxar cargas pesadas repetidamente. Eles vêm em uma variedade de configurações.

- Transportadores de paletes elétricos e de tesoura . Algumas cargas simplesmente não devem ser manuseadas manualmente. Para isso, os porta-paletes elétricos ou de tesoura são a solução intuitiva para a segurança e a eficiência de sua força de trabalho.

- Carrinhos de mão de luxo: Você pode selecionar entre modelos específicos de estoque, como carrinhos de mão para eletrodomésticos ou modelos com versatilidade de carrinhos para vários setores.

- Patinas de máquinas: Patins de máquina ajustáveis explicitamente construídos para um ambiente de armazenamento maximizam as velocidades de portabilidade e transferência de material.

- Movimentador hidráulico de móveis: Para os itens de estoque mais pesados ou mesmo para a transferência de outros pequenos equipamentos, um movedor hidráulico de móveis torna o trabalho mais rápido e seguro.

6. Perigos da estação de carregamento

Derramamentos, incêndios e explosões são apenas alguns domínios que envolvem riscos de conformidade se as estações de carregamento do armazém não forem devidamente rotuladas e mantidas. Em áreas onde materiais voláteis ou tóxicos são armazenados, onde máquinas especializadas são executadas ou operações específicas de armazém ocorrem, a OSHA exige que sinais e alertas de instrução sejam postados, além de extintores de incêndio próximos, estações de lavagem dos olhos e EPI apropriado.

Soluções de estação de carregamento

- Sinais de piso adequados: Cole os avisos da indústria e símbolos de advertência diretamente no chão para alertar os trabalhadores de que eles entraram em uma zona específica do armazém, fornecer direções ou instruções de retransmissão.

- Sinais de atenção e alerta montados: Sinais de alerta montados ao nível dos olhos em máquinas, unidades de armazenamento e equipamentos relevantes servem como um lembrete crítico de segurança visual.

- Marcações do corredor designado: As marcações nos corredores direcionarão os fluxos de tráfego seguros e tornarão os funcionários ainda mais alertas ao ambiente.

- Proteções modulares: Seja dividindo áreas de armazém, cercando locais de trabalho perigosos ou ajudando a proteger equipamentos caros, as proteções modulares mantêm a segurança como prioridade número um.

7. Riscos ergonômicos do armazém

Distúrbios musculoesqueléticos em trabalhadores de armazém, infelizmente, não são incomuns. Eles estão entre os principais culpados por turnos perdidos ou perdidos de funcionários, principalmente quando se trata de movimentos repetitivos de armazém, movimentos e técnicas de elevação inadequadas. Essas atividades aparentemente inofensivas causam fadiga física e mental – e fazem seus funcionários trabalharem mais, não de forma mais inteligente. Um armazém deve, sempre que possível, fornecer aos trabalhadores equipamentos de alta potência que se traduzam em eficiência ergonômica.

Soluções ergonômicas de armazém

- Tabelas de elevação: O uso de mesas elevatórias deve ser comum no piso do seu armazém, seja ele elétrico, hidráulico, pneumático ou outro grau de potência. As mesas elevatórias ajudam a aliviar as taxas de tudo, desde lesões nas costas e no joelho até manguitos rotadores rasgados.

- Posicionadores de trabalho: Os posicionadores de trabalho tornam as operações de levantamento, empilhamento e estocagem muito menos cansativas.

- Levantadores de bateria: O levantamento manual de tambores não é apenas um movimento incrivelmente ineficiente e desajeitado, mas, dependendo do conteúdo do tambor, também pode ser perigoso. O equipamento de manuseio de tambores garante elevações e transferências estáveis sem colocar em risco a saúde dos trabalhadores.

- Plataformas aéreas ajustáveis: As plataformas de trabalho reduzem a necessidade de os funcionários se alongarem repetidamente e alcançarem comprimentos desconfortáveis, além de fornecer uma alternativa conveniente para acessar racks de armazenamento altos.

- Paletes e macacos: Caminhões e macacos são ideais para uma variedade de tarefas de manuseio de materiais, além de serem confortavelmente dimensionados e simples de operar.

8. Riscos gerais de segurança do trabalhador do armazém

Sua equipe é seu ativo mais valioso. Preparar e proteger sua equipe está no centro de todos os procedimentos de segurança do armazém. Os melhores supervisores e gerentes estão continuamente se perguntando o que podem fazer para tornar a vida profissional de sua equipe simples e fácil, mas envolvente e intuitiva. Um programa de segurança de armazém completo pode fazer tudo isso.

Soluções de segurança do trabalhador de armazém

- Incentivos de segurança: Promova uma cultura de segurança em primeiro lugar com programas de recompensa projetados para reconhecer e ampliar os compromissos de segurança de seus funcionários. Pequenos sinais de apreço e gratidão ajudam muito.

- Alongamento: Realize sessões educacionais sobre rotinas de alongamento adequadas. Incentive os trabalhadores a fazer pausas de alongamento. Isso aborda diretamente muitos dos distúrbios musculoesqueléticos citados acima, mas também ajuda a aumentar os níveis de energia e o bem-estar geral dos funcionários.

- Verificações de segurança e listas de verificação: Tenha uma lista de verificação para os domínios diários do warehouse. Revise essa lista de verificação à medida que cada turno começa e termina. Complemente essas listas específicas de operação com aquelas adaptadas à segurança, como uma lista de verificação de bloqueio-sinalização definida e um cronograma de inspeção de EPI definido.

- Períodos de descanso: Cada quatro horas trabalhadas equivale a um mínimo de quinze minutos de intervalo para um funcionário. Considere dissuadir os funcionários de pular intervalos ou trabalhar durante o almoço. Pesquisas mostram que isso realmente leva à insatisfação e ao esgotamento do trabalhador, não ao aumento da produtividade.

- Praticar técnicas de levantamento adequadas: Empregar treinamento ergonômico obrigatório e específico para a tarefa. Revise como levantar usando principalmente as pernas, mantendo as costas em uma posição natural e ereta, como minimizar a torção do braço e do ombro e como transferir corretamente o peso ao carregar cargas.

- Treinamento de segurança: Faça com que sua equipe, não a gerência, eleja um comitê de segurança encarregado de obter mais informações, pesquisar novos equipamentos ou protocolos de segurança e manter cronogramas de treinamento compatíveis.

9. Comunicações de Perigo de Armazém

As estratégias de comunicação são formas vitais de evitar alguns dos riscos de segurança do armazém mais caros e perigosos. Semelhante às estações de carregamento, seu armazém precisa ser equipado para retransmitir os perigos representados por produtos químicos, caso contrário, terá repercussões internas e externas de conformidade.

Soluções de comunicação de perigo de armazém

- Sinais de instrução: Sinais claros e claros que caracterizam as principais informações ou orientações são fáceis de entender para os trabalhadores com apenas uma rápida olhada.

- Fita de segurança personalizada: A fita de piso e parede com disposição especial comunica um ambiente de precaução, além de fornecer uma maneira fácil de organizar a atmosfera do armazém mais movimentado.

- Sinais de armazém montados: Mais uma vez, as placas transmitem com ousadia e clareza as informações essenciais de segurança, sejam elas pré-impressas ou placas de armazém personalizadas.

Tecnologia futura para gerenciamento de riscos de segurança do armazém

O futuro do gerenciamento de armazéns é sobre aprimoramento, não revisão.

Este é um conceito importante para os gerentes entenderem. Em vez de ver as medidas de segurança do armazém de amanhã como infinitas máquinas, equipamentos e automação computadorizados diretamente de algum romance de ficção científica, é muito mais provável que a tecnologia da indústria de amanhã aprimore e reforce as medidas que temos atualmente – não as substitua.

1. EPI equipado com tecnologia

Luvas com sensores térmicos e químicos. Óculos de proteção que sincronizam com os diagnósticos e painéis do equipamento. Fatos de exoesqueleto feitos de nanomateriais mais leves, mais confortáveis e mais fortes. A linha de equipamentos de proteção respiratória, ocular, auricular e manual do futuro pode incluir recursos pequenos, mas estratégicos, que ajudam os trabalhadores do armazém a tomar decisões melhores – e mais seguras – no momento.

2. Sistemas de gerenciamento de armazém de recebimento, separação e embalagem dirigidos por voz

O software ativado por voz e de reconhecimento de voz que pode ser integrado aos atuais sistemas de gerenciamento de armazém (WMS) terá aplicações industriais mais amplas. Mãos-livres e disponíveis em tempo real, os funcionários podem fazer perguntas ao software ou acessar o WMS falando em seus fones de ouvido e ouvindo tudo, desde suas listas de seleção até agendamentos de reabastecimento de estoque em um "catálogo" de voz simples e sem papel.

3. Sistemas Pick-to-Light

Outra tática de eficiência de armazenamento de tendência, os sistemas pick-to-light usam sinais visuais em vez de auditivos - como na coleta dirigida por voz - ou baseados em papel - o padrão hoje - para completar as listas de coleta. Os operadores do armazém se movem pelo chão, seguindo pistas de luz instaladas acima das prateleiras e caixas para atender seus pedidos. Os trabalhadores são direcionados para caixas ou estacionados em caixas fixas, recebendo suas dicas de atendimento de pedidos à medida que escaneiam códigos de barras específicos de pedidos no contêiner de separação e nos sensores das prateleiras.

4. Etiquetagem RFID melhorada

As etiquetas de identificação por radiofrequência (RFID) já se estabeleceram no mundo dos armazéns como uma alternativa mais eficiente aos sistemas tradicionais de leitura de código de barras. É ideal para o gerenciamento da cadeia de suprimentos de armazéns, pois permite que os trabalhadores identifiquem, registrem e rastreiem o estoque com mais facilidade, bem como acessem os principais dados de estoque diretamente no WMS.

A iteração de RFID de armazenamento de amanhã tomará esses princípios e os expandirá, tornando domínios como massa, codificação instantânea de tags, identificação de itens perdidos ou perdidos, agregação de tags e contagem de ciclos de inventário ainda mais rápidos e eficazes.

A importância do treinamento ao prevenir riscos de segurança no armazém

A espinha dorsal de um ambiente de trabalho seguro é o treinamento adequado. Gerenciar e prevenir os acidentes de amanhã no armazém significa fazer tudo o que puder hoje para garantir que sua equipe esteja ciente, instruída e capacitada para trabalhar com segurança e o suficiente em todas as situações. Você pode fazer isso por meio de um programa de segurança de armazém completo que inclui o seguinte:

1. Requisitos de EPI

Todos os trabalhadores do seu armazém têm direito às condições de trabalho mais seguras, com acesso às quatro categorias de equipamentos de proteção individual – equipamento respiratório, ocular, auditivo e manual. Os EPIs devem estar limpos e bem cuidados. Deve ser usado em toda e qualquer situação em que os funcionários possam entrar em contato com riscos físicos, elétricos ou mecânicos, bem como com materiais químicos, radiológicos ou tóxicos. Os programas de EPI são obrigatórios pela OSHA.

2. Estratégias de trabalho manual ergonômico

O treinamento ergonômico geral, bem como o treinamento específico de operações, deve ser implementado em toda a força de trabalho. Ensine os funcionários não apenas a melhor maneira de levantar materiais pesados, se necessário, mas a usar equipamentos e recursos como sua estratégia de trabalho principal. Com isso, você incentiva a saúde e o bem-estar das próprias pessoas de quem seu armazém depende, sem sacrificar a velocidade e a produtividade.

3. Como identificar condições inseguras

O treinamento e a comunicação sobre riscos são outra inclusão importante no programa de segurança do seu armazém. Seus funcionários devem ser bem versados e capazes de identificar materiais perigosos contidos nas paredes do armazém, entender as técnicas de rotulagem adequadas, unidades de armazenamento relevantes e ter fácil acesso à MSDS. Além disso, os trabalhadores devem ter o poder de falar sobre preocupações gerais de segurança, quer precisem de mais EPI ou vejam veículos do armazém mal manuseados.

4. Procedimentos operacionais padrão claros (SOPs)

Cada trabalho de armazém, tarefa e equipamento deve vir com um procedimento operacional padrão. Certificações para complementar o uso de equipamentos e funções de depósito são obrigatórias. Um cronograma de treinamento deve ser definido e seguido, além de atualizações e testes de conformidade conforme necessário. Os POPs também devem levar em consideração o treinamento dos funcionários em conhecimentos essenciais, como protocolo padrão de bloqueio/sinalização, manuseio de materiais, padrões de tráfego do armazém e quais corredores têm quais fluxos designados.

5. Manual do Armazém de Saúde e Segurança

O programa de segurança do seu armazém deve ser impresso em um manual completo de saúde e segurança. Cada funcionário deve receber uma cópia no primeiro dia de trabalho.

Equipe seu armazém com suprimentos de segurança em primeiro lugar da Material-Handling.com

Na Material Handling, falamos de armazém. Há mais de 35 anos que fornecemos equipamentos de armazém com foco em segurança e ergonomia premium para parceiros de todos os setores - e queremos fazer o mesmo por você.

Nossos especialistas em manuseio de produtos e materiais estão prontos para responder a quaisquer perguntas sobre mercadorias de armazém. Entre em contato aqui ou ligue para (877) 350-2729 hoje.

Postagem atualizada em 24 de outubro de 2018

Processo de manufatura

- Como gerenciar riscos de segurança na nuvem

- Como gerenciar o estoque do armazém com um sistema de localização em tempo real

- Como gerenciar ativos com eficácia por criticidade

- Como o programa baseado em confiabilidade melhora a segurança?

- Como gerenciar o desligamento de uma fábrica

- Como a IoT está revolucionando a segurança no local de trabalho?

- Como fazer um plano HACCP para prevenir riscos de segurança e recalls

- 6 Dicas de segurança de armazém

- Acessórios de segurança de armazém

- Principais riscos de segurança na construção e como evitá-los