Munição

Antecedentes

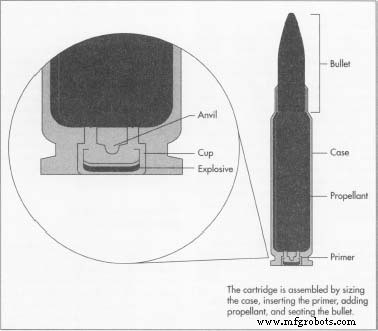

Munições para armas pequenas, ou cartuchos, são usadas em uma variedade de armas de fogo, desde pistolas a rifles e espingardas a armas automáticas mais pesadas, às vezes chamadas de metralhadoras. O termo "bala" é comumente usado para descrever o cartucho, quando na verdade, ele se refere apenas ao projétil. A terminologia correta para os componentes do cartucho é bala, caixa, primer e propelente ou pólvora. Cada componente é fabricado separadamente e depois montado no cartucho. As especificações de tamanho, formato, tipo de ignição e desempenho balístico foram padronizadas para a maioria das munições militares e civis, mas ainda existem muitos cartuchos "pioneiros" obsoletos e únicos. A munição para armas pequenas inclui cartuchos com um diâmetro de bala, ou calibre, de até 0,75 polegada (calibre .750). A maior parte da produção é para cartuchos com balas de calibre .45 ou menores.

Até o século 19, a única maneira de carregar uma arma era primeiro despejar a pólvora no cano, depois colocar um pedaço de pano untado ao redor de uma bala de chumbo e enfiar a bala no cano até virar pólvora com a vareta. Uma pederneira produziu uma pequena faísca, ou um boné de percussão produziu um pequeno flash explosivo para acender a pólvora que disparou a bala remendada. Este era um processo muito lento e frequentemente produzia uma imagem imprecisa. Após disparos repetidos, o cano ficou sujo com resíduos de pólvora a ponto de impossibilitar o carregamento.

No início do século 19, os fabricantes de armas perceberam que uma maior precisão e cadência de tiro só poderia ser alcançada redesenhando a maneira como a bala, a pólvora e o dispositivo de ignição eram carregados na arma. O primeiro novo design de sucesso foi feito em 1848 por Christian Sharps. Seu projeto utilizava uma abertura, ou culatra, na base do cano mais próxima da pessoa que disparava a arma. A culatra pode ser fechada manualmente para selar a extremidade. Com o desenho de Sharp, a bala foi carregada na culatra aberta, seguida por uma carga de pólvora mantida em um saco de papel. Quando a culatra foi fechada, a bolsa foi aberta. Isso expôs o pó que poderia então ser inflamado pela tampa de percussão.

Em 1852, um cartucho com uma caixa de metal foi desenvolvido por Charles Lancaster, da Inglaterra. Ele segurou a pólvora dentro da caixa com a bala em uma das pontas. Mais ou menos na mesma época, outro inglês, o coronel Boxer, e um americano, Hiram Berdan, também desenvolveram um cartucho de caixa de metal que incorporava um dispositivo de ignição, ou primer, inserido no centro da base da caixa. A escorva continha uma pequena quantidade de explosivo sensível ao impacto que poderia ser detonado quando atingido por um pino - conhecido como pino de disparo - que fazia parte da arma. O conceito do cartucho de caixa de metal de fogo central desenvolvido por Boxer e Berdan sobreviveu até os dias de hoje e é a base para o design moderno de munições para armas pequenas.

Matérias-primas

As balas são feitas de liga de chumbo, geralmente contendo estanho e antimônio. Algumas balas têm uma capa espessa de cobre sobre o lado externo para melhorar o desempenho.

As caixas são feitas de latão, aço ou alumínio. O latão é o mais comum. Cartuchos de espingarda são geralmente feitos de polipropileno

Muitas balas de revólver e rifle usadas para tiro de competição têm custo usando métodos convencionais de custeio. O chumbo derretido é despejado na cavidade do molde de bala, resfriado rapidamente e, em seguida, extraído do molde. A caixa de latão típica é formada a partir de uma folha recozida por estampagem com um conjunto de punção e matriz múltipla. caixa de plástico presa a uma base de metal. Algumas caixas de cartuchos de revólver foram feitas de plástico, mas não tiveram grande aceitação.

Muitas balas de revólver e rifle usadas para tiro de competição têm custo usando métodos convencionais de custeio. O chumbo derretido é despejado na cavidade do molde de bala, resfriado rapidamente e, em seguida, extraído do molde. A caixa de latão típica é formada a partir de uma folha recozida por estampagem com um conjunto de punção e matriz múltipla. caixa de plástico presa a uma base de metal. Algumas caixas de cartuchos de revólver foram feitas de plástico, mas não tiveram grande aceitação. Os primários são feitos de um copo de liga de cobre ou latão com uma bigorna de latão e são preenchidos com um dispositivo de ignição de estifnato de chumbo sensível ao impacto. As partes metálicas do primer são geralmente banhadas a níquel para resistir à corrosão.

Os propulsores podem variar de pólvora negra a um pó sem fumaça mais moderno que contém nitrocelulose. Os propelentes são cuidadosamente formulados para inflamar e criar um gás em expansão que acelera a bala no cano. A taxa de expansão, o tamanho físico e a forma das partículas de pó e a estabilidade do propelente são fatores importantes na fórmula química usada para produzi-lo.

Bullet Design e

Fabricação

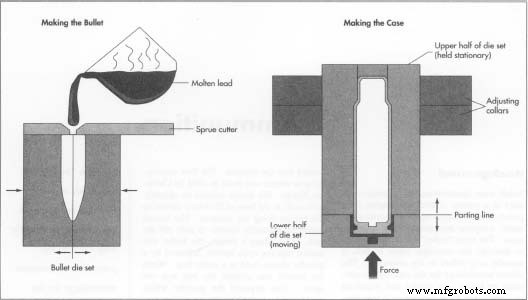

Os marcadores podem ser feitos por vários processos diferentes. Balas de calibre .22 menores geralmente são chumbo e são prensados, ou moldados a frio, em forma. Um pequeno pedaço de fio de chumbo grosso é cortado no comprimento correto e moldado em forma de bala por um conjunto de dados em uma prensa automática. Altas taxas de produção podem ser alcançadas por este tipo de processo automatizado. Muitas balas de revólver e rifle usadas para tiro de competição são lançadas usando métodos convencionais de fundição. O chumbo derretido é despejado na cavidade do molde de bala, resfriado rapidamente e, em seguida, extraído do molde. O ponto em que o chumbo entra na cavidade (ou "jito") é aparado quando a bala é extraída. As balas moldadas a frio e fundidas podem ser melhoradas com revestimento de cobre. O processo de galvanização deposita eletricamente uma fina camada de cobre do lado de fora da bala, protegendo o chumbo da oxidação e fornecendo uma superfície mais dura para engajar as ranhuras, ou estrias, no cano que dão à bala um giro para melhorar a precisão. O cobre também reduz a contaminação por chumbo da espingarda após o disparo, permitindo que a arma de fogo mantenha a precisão após disparar muitos tiros.

Para melhorar o desempenho e a precisão do projétil, o projétil "encamisado" foi desenvolvido. Esta é uma família de balas que usam uma casca externa substancial de latão ou cobre, geralmente preenchida com chumbo por fundição ou conformação a frio, e tendo várias configurações diferentes para critérios de desempenho específicos. Alguns exemplos são FMJ (jaqueta totalmente de metal), JHP (ponto oco jaqueta) e JSP (ponto macio jaqueta), cada um com opções como design de cauda de barco, expansão controlada, traçador, incendiário e perfurante. O casco externo de latão dessas balas engata firmemente no rifling ao disparar, proporcionando um ajuste perfeito para maior precisão. Projetada para melhorar ainda mais a precisão, a bala de cauda do barco tem o diâmetro da base reduzido para melhorar o fluxo de ar e a estabilidade em vôo. O nariz macio e as balas de ponta oca são projetadas para expandir ao atingir o alvo para intensificar seu impacto.

As balas especializadas às vezes são encontradas em aplicações militares. As balas perfurantes podem ser de latão sólido ou núcleo de aço revestido de cobre. Estes podem penetrar blocos de motor e estruturas de aeronaves, danificando e incapacitando mecanismos internos. Os traçadores têm uma pequena quantidade de um composto de fósforo em sua base. Ao disparar, o fósforo se inflama e queima com uma luz forte. À noite, eles podem ser vistos se afastando da posição de tiro em direção ao alvo, permitindo ao atirador rastrear a bala em voo e fazer ajustes de mira. As balas incendiárias contêm pequenas quantidades de magnésio, que, como o fósforo, queima quando inflamadas, mas permanece queimando por mais tempo e causa a ignição de combustíveis ou munições ao atingir o alvo.

Design e

Fabricação da Caixa

Quase todos os estojos de munição para armas pequenas são de liga de latão. Alguns usam alumínio, aço ou plástico, mas a caixa de latão é a mais popular e mais fácil de fabricar.

O desenho da caixa é determinado pela arma de fogo na qual a munição é usada. A caixa de latão típica é formada a partir de uma folha recozida por estampagem com um conjunto de punção e matriz múltipla. O primeiro estágio do conjunto de matrizes múltiplas forma o metal, o segundo estica o metal mais profundamente, o terceiro forma o aro e assim por diante. Cada etapa estica o metal um pouco mais até que o estágio final produza uma caixa formada com precisão. As caixas são cortadas no comprimento e o orifício do primer é perfurado. O tratamento térmico e o alívio de tensões são realizados para tipos selecionados de casos para melhorar a durabilidade. Isso é realizado em grandes fornos de batelada, onde cestos de caixas são aquecidos com temperatura suficiente para amolecer suavemente o metal sem distorcê-lo. Quando resfriado, o metal fica "relaxado" e mais apto a suportar o castigo do fogo. Alguns estojos de revólver calibre são banhados a níquel para maior durabilidade no recarregamento, resistência à corrosão e aparência. Cada caixa é carimbada com informações como calibre, fabricante, códigos de munições e ano de fabricação.

Projeto e

Fabricação do Primer

O primer consiste em duas partes de metal e uma pequena quantidade de composto explosivo. Os primers vêm em tamanhos diferentes dependendo da arma de fogo. Usando um pequeno primer de pistola como exemplo, o copo tem geralmente cerca de 0,125 pol. (0,32 cm) de diâmetro e 0,125 pol. (0,32 cm) de altura e é feito de cobre ou latão macio. Dentro é colocada uma pequena quantidade de estifnato de chumbo explosivo sensível ao impacto e pressionada contra a abertura está uma peça em forma de triângulo chamada bigorna. Ao ser atingido pelo pino de disparo, o centro do copo desmorona, espremendo o explosivo entre sua superfície interna e a bigorna. O explosivo acende e atira uma chama através do orifício do flash, acendendo o propelente para disparar o cartucho.

O processo

de fabricação:cartucho

montagem

O processo de montagem dos componentes do cartucho começa com uma limpeza completa e polimento da caixa por um finalizador vibratório. O finalizador funciona vibrando um subproduto do milho (espigas de milho secas e moídas) com um composto de polimento ao redor das caixas, criando um alto brilho. Assim preparados, eles estão prontos para a montagem final. É assim que um cartucho de metal de fogo central típico é montado:

Dimensionando a caixa

- 1 As caixas são alimentadas em uma prensa de carregamento que primeiro dimensiona a caixa. Este tamanho

forma a caixa de metal com as dimensões padrão. A caixa deve estar dentro de 0,001 polegada para funcionar corretamente.

forma a caixa de metal com as dimensões padrão. A caixa deve estar dentro de 0,001 polegada para funcionar corretamente.

Inserindo o primer

- 2 O primer é então pressionado no orifício do case primer nivelado com a base. O primer deve ser nivelado ou o cartucho não será alimentado corretamente no carregador de armas, causando um "atolamento". Ao mesmo tempo, a boca da caixa é ligeiramente expandida, em preparação para receber a bala.

Carregando o caso

- 3 A caixa está "carregada" ou preenchida com a quantidade correta de propelente. Esta etapa é de extrema importância, pois erros de cálculo ou cobrança dupla podem ser desastrosos.

Montagem do marcador

- 4 O projétil está firmemente encaixado na abertura da caixa. O projétil possui uma camada de lubrificante para evitar a corrosão e auxiliar no processo de montagem. A bala é então cravada na caixa para fornecer o comprimento total correto do cartucho. A crimpagem reduz o diâmetro da extremidade aberta da caixa e captura o projétil firmemente, selando o conjunto de forma que a umidade não possa invadir o pó.

A prensa usada para montar os cartuchos deve alimentar cada componente com precisão e na sequência correta. Caso contrário, as caixas podem ficar sem primer, pólvora deixada de fora ou balas encaixadas incorretamente. Qualquer um deles pode resultar em falha de tiro ou perda de precisão no mínimo e, na pior das hipóteses, fazer com que a arma de fogo estourar ao disparar. Em cada etapa do processo, as matrizes especiais desempenham a importante função de montagem. As matrizes são feitas de carboneto de ferramentas para longa vida e têm ajustes apertados para produzir munição de qualidade.

Após a montagem, os cartuchos acabados são embalados, geralmente 50 por caixa, e preparados para envio ao atirador.

Controle de qualidade

A maioria dos fabricantes atira em milhares de seus próprios cartuchos como parte de seus programas e processos de controle de qualidade. A precisão, pressão, confiabilidade, velocidade e consistência são todos registrados. As armas usadas para isso são especialmente feitas, altamente precisas e equipadas com eletrônicos de coleta de dados. Cada execução de produção de um cartucho específico recebe um "código de lote". Este número, impresso na caixa de munição, permite que a munição seja inventariada e rastreada. Se um determinado lote apresentar problemas no campo, esse grupo pode ser recuperado e substituído usando o sistema de código de lote.

O Futuro

A munição para armas leves estará disponível em sua forma atual em um futuro previsível. Sua função continuará a ser a de propelir um projétil a uma distância para atingir um alvo. Variações no material e design dessa munição serão em resposta às necessidades específicas dos muitos grupos de usuários de armas pequenas.

Os militares continuarão a desenvolver munição que pode penetrar e incapacitar uma ampla variedade de alvos, desde humanos até equipamentos eletrônicos sofisticados. Atualmente, eles estão investigando armas e munições "não letais" que incapacitarão um alvo sem destruí-lo. As armas de pequeno porte nesta categoria incluem lasers químicos portáteis para derrubar sensores eletrônicos e armas de espuma que disparam uma espuma pegajosa que envolve o alvo. Esses dispositivos não letais complementariam, e não substituiriam, as armas convencionais de armas pequenas e munições.

A polícia também está interessada em armas e munições não letais. Balas de borracha que impactam sem penetração já estão em uso para controle de distúrbios. Outro dispositivo é uma espingarda que dispara um pequeno saco de feijão. Quando disparado de perto, o bean bag acerta com o impacto de um soco para incapacitar momentaneamente o alvo.

Os caçadores vão querer munição que acerte com precisão e mate com um único tiro. Grande parte do desenvolvimento de munições comerciais para armas pequenas ocorreu nessa área e incluiu muitas variações nas cargas de pólvora e na configuração de balas.

Os atiradores ao alvo continuarão a desenvolver munição que ofereça excelente precisão e repetibilidade para tiro de competição.

Processo de manufatura

- Métodos de produção de pó de tungstênio esférico

- Pó de tungstênio submicrônico

- Preparação de Rênio em Pó

- Fatores que afetam o desempenho do pó de tungstênio

- 5 Benefícios do Revestimento a Pó

- Fusão de leito de pó:uma forma inovadora de impressão 3D

- Uma impressora 3D em pó fornece um satélite em funcionamento no espaço

- Melhor planejamento de manutenção é a bala de prata da MillerCoors

- Pó de zircônia estabilizada com magnésia GNPZ01

- Tudo o que você precisa saber sobre metalurgia do pó