Sistema de freio antitravamento

Antecedentes

Parar com segurança é uma das funções mais importantes que um veículo motorizado pode realizar. A falha do sistema de freio quase sempre resultará em danos à propriedade, ferimentos pessoais ou até mesmo morte. Conseqüentemente, muito se considerou a melhoria do sistema de freios em caminhões e automóveis de passageiros nas últimas nove décadas. Uma das mais recentes melhorias é um sistema de freio antibloqueio que, como o nome sugere, evita que os freios do veículo travem e derrapem durante paradas bruscas em estradas molhadas ou geladas.

O problema da derrapagem revela a única fraqueza avassaladora de todos os sistemas de frenagem de veículos motorizados:eles dependem fortemente do coeficiente de atrito estático entre o pneu e a estrada. Se por algum motivo o pneu perder momentaneamente sua aderência à estrada enquanto os freios são aplicados, o atrito dos freios contra os tambores ou rotores trava a roda solidamente e o pneu começa a derrapar na estrada. Nessa condição, a força de frenagem dessa roda depende do atrito de deslizamento entre o pneu e a estrada, que é muito menor do que o atrito estático. Em condições de chuva ou gelo, o atrito de deslizamento é reduzido ainda mais, resultando em distâncias de parada significativamente maiores. Além disso, quando as rodas dianteiras estão nesta condição, não podem ser utilizadas para dirigir o veículo; independentemente do ângulo das rodas dianteiras, o veículo continua a derrapar em qualquer direção que seu impulso o envie até que o motorista libere os freios ou o veículo colida com algo sólido o suficiente para pará-lo.

Gerações de motoristas aprenderam a lidar com essa condição aplicando e liberando rapidamente, ou bombeando, os freios durante uma derrapagem. No entanto, esse treinamento costumava ser perdido durante situações de pânico. Além disso, mesmo o motorista mais calmo e bem treinado não conseguia pisar nos freios mais rápido do que duas ou três vezes por segundo, o que limitava a eficácia da técnica.

Uma maneira melhor de lidar com derrapagens durante a frenagem já era usada em aeronaves por décadas antes de ser introduzida nos veículos terrestres. As aeronaves estavam sujeitas às mesmas condições de baixa tração que os carros e caminhões, e uma aeronave derrapando - já apenas ligeiramente manobrável - era realmente um perigo para seus ocupantes e aqueles ao seu redor. Para combater esse problema, muitas aeronaves foram equipadas com sistemas de freio antitravamento, conhecidos como ABS, que evitavam que as rodas de frenagem travassem e derrapassem em pistas escorregadias.

No início, isso foi conseguido por meio de controles hidráulicos elaborados e caros que acionavam e desligavam os freios rapidamente, permitindo que o avião fosse manobrado em condições escorregadias, ao mesmo tempo em que permitia uma grande capacidade de frenagem. Mais tarde, os controles eletrônicos permitiram uma ação antibloqueio que respondia melhor às condições reais do solo.

À medida que as partes eletrônicas e hidráulicas do ABS de aeronaves se tornaram menores e mais baratas, os fabricantes de caminhões e automóveis começaram a se interessar. No início, os sistemas de freio antibloqueio foram desenvolvidos apenas para caminhões pesados. Grandes semi-caminhões - combinações de caminhão trator-reboque pesando até 80.000 libras (36.364 kg) - eram especialmente perigosos para o tráfego ao seu redor quando derrapavam, uma vez que não só saíam do controle do motorista, mas também se articulavam ou esquivavam e freqüentemente rolado. Hoje, os sistemas de freio antitravamento são padrão em muitos carros e caminhões.

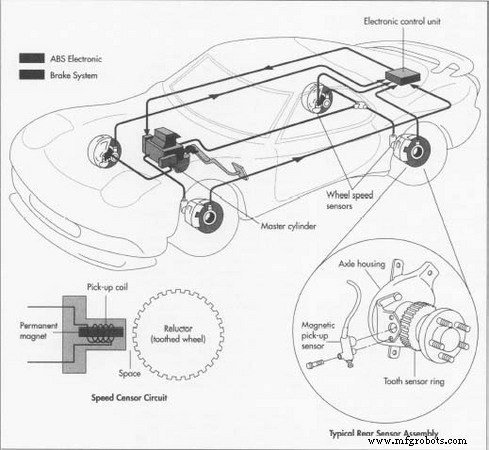

Independentemente do fabricante ou do tipo de veículo, todos os sistemas de freio antibloqueio funcionam de maneira semelhante. Sensores de velocidade das rodas são colocados em cada roda a ser controlada. Cada sensor de velocidade geralmente tem uma roda dentada, como uma engrenagem, que gira na mesma velocidade da roda ou eixo do veículo. Montado perto, mas sem tocar nesta roda dentada, está um ímã permanente enrolado com uma bobina de fio, chamada de bobina de captação (veja a ilustração). Conforme cada dente gira além do ímã permanente, ele faz com que o campo magnético se concentre e aumente ligeiramente. Isso, por sua vez, induz um pequeno pulso de corrente na bobina de fio. O número de pulsos por segundo é diretamente proporcional à velocidade da roda. Quanto mais rápido a roda gira, mais rápido os dentes passam pelo ímã e mais alta é a taxa de pulso.

A saída pulsada dos sensores de velocidade das rodas vai para um controlador eletrônico, que monitora a velocidade de cada roda em relação à velocidade das outras rodas. Enquanto os freios não estiverem sendo acionados e todas as rodas monitoradas estiverem girando aproximadamente na mesma velocidade, o sistema não realizará nenhuma ação. Se, no entanto, os freios estão sendo aplicados e uma ou mais das rodas monitoradas repentinamente começam a reduzir a velocidade a uma taxa maior do que as outras, indicando uma perda de tração com a estrada e um travamento e derrapagem iminente das rodas, o controlador então ativa o sistema antitravamento.

O sistema de freio antibloqueio em qualquer veículo é simplesmente uma função adicional de monitoramento e controle sobreposta ao sistema de freio do veículo existente. O ABS não é um segundo sistema de freio, nem substitui o sistema de freio do veículo. Quando todas as quatro rodas de um automóvel são monitoradas e controladas, o sistema é chamado de ABS de quatro canais. Se as duas rodas dianteiras mais o eixo traseiro (mas não cada roda traseira individualmente) devem ser controlados, o sistema é chamado de ABS de três canais. Em caminhões pesados com dois eixos motrizes traseiros, o ABS é comumente um sistema de quatro canais que controla as rodas dianteiras e duas das quatro rodas traseiras. Reboques puxados por tratores de caminhão pesado também podem ter seu próprio ABS separado, que deve ser interconectado com o ABS do trator.

Em um automóvel, os freios são acionados por pressão hidráulica. O controlador ABS opera válvulas solenóides integradas no lado de alta pressão do cilindro mestre do freio. Essas válvulas estão normalmente abertas e não interferem na frenagem. Quando o controlador detecta que uma roda está travando durante a frenagem, ele primeiro ativa um solenóide para fechar uma válvula na linha de freio da roda afetada, o que evita que a pressão aumente ainda mais. Se a roda travada continuar a perder velocidade, o controlador ativa um segundo solenóide que sangra a pressão da linha de freio afetada, liberando o freio para aquela roda independentemente de o motorista ainda estar pressionando o pedal do freio. Assim que a roda recupera a tração e sua velocidade aumenta, os solenóides são desativados e a frenagem normal é retomada. Obviamente, se as condições forem tais que a roda comece a derrapar novamente, o freio começará a travar imediatamente e o ABS assumirá o controle. Este ciclo é repetido de 12 a 15 vezes por segundo até que as condições da estrada mudem ou o motorista libere os freios. O motorista será capaz de detectar esse ciclismo rápido como uma vibração sentida no pedal do freio, mas não terá que realizar nenhuma ação. O ABS minimizará a derrapagem e permitirá ao motorista manter o controle direcional do veículo.

Os freios de um caminhão pesado são acionados por pressão de ar, em vez de pressão hidráulica. O sistema de freio antitravamento em um caminhão funciona de maneira semelhante ao ABS em um automóvel, exceto que as válvulas de controle de pressão de ar antibloqueio estão localizadas no trilho do chassi do veículo, próximo a cada roda.

Design

Um sistema de freio antibloqueio é projetado para uma aplicação específica do veículo. Um caminhão que não puxa um trailer, como uma betoneira, teria um ABS ligeiramente diferente de um caminhão trator que puxa um ou mais reboques. Da mesma forma, um sistema de freio antibloqueio para um trailer teria um design diferente.

ABS para automóveis pode ser ainda mais específico e pode ser projetado para um determinado

Independentemente do fabricante ou do tipo de veículo, todos os sistemas de freio antibloqueio funcionam de maneira semelhante. Sensores de velocidade das rodas são colocados em cada roda a ser controlada. Cada sensor de velocidade geralmente tem uma roda dentada que gira na mesma velocidade da roda ou eixo do veículo. Se os freios forem aplicados e uma ou mais das rodas monitoradas começarem repentinamente a reduzir a velocidade em uma taxa maior do que as outras, o controlador ativa o sistema antibloqueio. marca e modelo do carro. Uma vez que os componentes do ABS devem se ajustar e funcionar junto com os componentes do veículo existentes em cada modelo, o processo de projeto e fabricação de um novo sistema de freio antibloqueio é realizado em parceria entre o fabricante do automóvel e o fornecedor do ABS.

Independentemente do fabricante ou do tipo de veículo, todos os sistemas de freio antibloqueio funcionam de maneira semelhante. Sensores de velocidade das rodas são colocados em cada roda a ser controlada. Cada sensor de velocidade geralmente tem uma roda dentada que gira na mesma velocidade da roda ou eixo do veículo. Se os freios forem aplicados e uma ou mais das rodas monitoradas começarem repentinamente a reduzir a velocidade em uma taxa maior do que as outras, o controlador ativa o sistema antibloqueio. marca e modelo do carro. Uma vez que os componentes do ABS devem se ajustar e funcionar junto com os componentes do veículo existentes em cada modelo, o processo de projeto e fabricação de um novo sistema de freio antibloqueio é realizado em parceria entre o fabricante do automóvel e o fornecedor do ABS. Matérias-primas

A roda dentada ou engrenagem no sensor de velocidade é feita de ferro macio , geralmente elenco. O ferro é escolhido por causa de sua alta permeabilidade magnética e baixa relutância magnética. A relutância magnética é aproximadamente equivalente à resistência elétrica e, às vezes, a roda dentada é chamada de relutor. A função da roda dentada é permitir que o campo do ímã permanente passe facilmente através de cada dente para causar uma concentração momentânea da força do campo que induz uma corrente na bobina de captação. A bobina de captação possui um ímã permanente no núcleo, envolvido por uma bobina de fio de cobre.

O controlador geralmente emprega transistores conhecidos como drivers hot-side que controlam o lado da potência do circuito ao invés do lado do solo. Esses transistores produzem mais calor do que o normal em um circuito eletrônico. Em vez de serem colocados em um invólucro de plástico ou aço estampado, eles são fixados em um invólucro de alumínio fundido com um dissipador de calor com aletas para dissipar o calor.

Os solenóides de pressão do freio hidráulico usados em automóveis têm uma construção padrão de elementos de bobina de cobre com válvulas e corpos de aço. Eles estão alojados na mesma caixa do cilindro mestre do sistema de freio, que geralmente é fundido em alumínio.

A fiação elétrica é de cobre, geralmente com isolamento de polietileno reticulado. Para evitar a interferência de radiofrequência (RFI), na qual sinais de rádio de alta potência podem ser recebidos através da fiação e fazer com que o sistema seja ativado, toda a fiação é blindada ou os fios são executados como pares trançados para cancelar os efeitos das ondas de rádio . Os conectores são de plástico com contatos internos de cobre.

O processo de fabricação

O processo de fabricação de sistemas de freio antitravamento consiste na fabricação das peças componentes e, em seguida, na instalação dessas peças no veículo. As peças são construídas em uma fábrica, depois embaladas e enviadas para uma fábrica de montagem de veículos para instalação. Este é um processo típico para um sistema de freio antibloqueio de automóvel.

Fazendo o cilindro mestre do freio

- 1 O cilindro mestre, incluindo a base do corpo do solenóide, é fundido como uma unidade única. As superfícies de assentamento e vedação são usinadas lisas e as portas de conexão são rosqueadas.

- 2 Os pistões primários e secundários individuais, bobinas de solenóide, tampas e vedações de reservatório, acumulador de pressão e quaisquer válvulas de dosagem e dosagem estão instaladas. O corpo do solenóide possui uma tampa que se conecta ao cilindro mestre com quatro ou mais parafusos e é vedada com uma gaxeta.

Fazendo os sensores de velocidade da roda

- 3 A roda dentada é fundida em ferro. Pode ser necessária uma pequena usinagem nos pontos de montagem.

- 4 As bobinas de captação são enroladas ao redor do núcleo do ímã permanente em uma máquina chamada bobinadeira. Todo o conjunto é envolvido, ou envasado, em resina plástica com um conector elétrico acoplado.

Fazendo o controlador

- 5 Os componentes do controlador eletrônico são soldados a uma placa de circuito impresso.

- 6 A placa é conectada dentro de uma caixa protetora e montada na base do dissipador de calor de alumínio fundido. As conexões elétricas externas são fornecidas para a fiação de entrada de cada sensor de velocidade e a fiação de saída para os solenóides no cilindro mestre do freio.

Instalando o ABS

- 7 Na montadora de automóveis, os tubos de aço dos freios são instalados na estrutura da carroceria. Eles vão da divisória entre o compartimento do motor e o compartimento dos ocupantes, chamada de firewall, até a vizinhança de cada roda. Os fios elétricos para o ABS também passam pelas proximidades de cada roda até o local do controlador e do controlador até o firewall.

- 8 O cilindro mestre do freio é aparafusado ao firewall no compartimento do motor próximo ao pedal do freio. As linhas de freio são conectadas às portas apropriadas no corpo do solenóide e os fios elétricos são conectados.

- 9 As rodas sensoras dentadas são pressionadas nas juntas de velocidade constante externas ou nas extremidades dos fusos do eixo, de modo que elas passem por dentro das rodas. Uma vez que os eixos são fixados ao quadro, as linhas de freio são fixadas e as bobinas de captação são instaladas de forma que as pontas das bobinas fiquem perto das rodas dentadas. As bobinas de captação são então conectadas eletricamente aos fios do controlador.

- 10 O controlador é instalado sob o painel de instrumentos ou no porta-malas do veículo. As conexões elétricas são feitas, incluindo a conexão de energia da bateria do veículo através da caixa de fusíveis.

Controle de qualidade

A ideia de um sistema eletrônico ser capaz de controlar o funcionamento dos freios de um veículo é perturbadora para algumas pessoas. Por este motivo, o funcionamento do sistema é previamente testado exaustivamente e a qualidade da instalação é constantemente revista.

Além disso, todos os sistemas de freio antitravamento são projetados para serem à prova de falhas - ou seja, qualquer falha de qualquer componente fará com que o sistema falhe de maneira a permitir a operação geral segura dos freios.

O Futuro

Há uma grande possibilidade de que o governo federal determine o uso de freios antibloqueio em certos veículos em um futuro próximo. O ABS está em uso há vários anos, e há evidências sobre seus benefícios - especificamente sua capacidade de melhorar as distâncias de parada do veículo e de manter o controle direcional do veículo em condições de estrada extremamente escorregadias.

No entanto, esses achados não deixam de ser controversos. As alegações iniciais dos benefícios do ABS foram significativamente exageradas e muitos motoristas descobriram que o ABS oferece pouca ou nenhuma vantagem em sua situação particular. Nesse aspecto, a polêmica é um pouco parecida com a que envolveu os cintos de segurança.

Sistemas adicionais foram desenvolvidos para aumentar os benefícios do ABS básico. Um desses sistemas é o controle automático de tração, denominado ATC. O ATC usa os mesmos componentes do ABS, mas funciona na outra extremidade do espectro de velocidade - dando a partida em um veículo em condições escorregadias. Em operação, ele detecta a velocidade de cada roda para detectar quando uma ou mais rodas "se soltam" e começam a girar. Quando isso acontece, ele aplica o freio naquela roda de 12 a 15 vezes por segundo para deixá-la desacelerar e recuperar a tração. Nas manifestações, os veículos foram detidos por blocos em uma rampa coberta de gelo. Quando os veículos dão partida e os blocos são puxados, o veículo sem ATC gira suas rodas e desliza lentamente para trás, descendo a rampa, enquanto o veículo equipado com ATC sobe no gelo.

Espera-se que o ABS, junto com outros produtos de veículos novos, continue a aumentar em popularidade à medida que o preço cai e os benefícios se tornam mais aparentes.

Processo de manufatura

- C# usando

- Como a IoT capacita o sistema de rastreamento de veículos?

- Qual é o subsistema de veículo mais difícil de desenvolver?

- Como funciona um sistema de freio hidráulico sobre ar?

- 4 sinais de que você precisa de um serviço de reparo de freios

- 3 principais sinais de que você precisa de um novo sistema de freio

- As diferentes opções de sistema de frenagem industrial

- Noções básicas do sistema de freio de turbina eólica

- Entendendo o sistema de transporte

- Layout do chassi de um veículo