Máquina de ordenha

Antecedentes

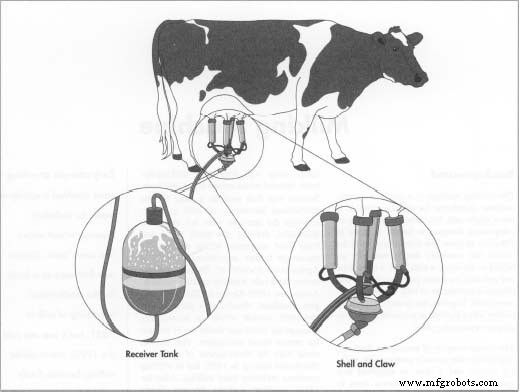

A máquina de ordenha é uma instalação quase automática para vacas leiteiras. Não é uma unidade única, mas sim um conjunto de componentes projetados para lidar com até 200 vacas por hora. O sistema consiste no conjunto (o conjunto que é conectado manualmente à vaca), um tubo de leite, um tubo de pulso e pulsador, uma bomba de vácuo ou soprador e talvez um jarro registrador ou medidor de leite que mede o rendimento. Juntos, o sistema permite que o leite flua para um oleoduto em preparação para o envio a uma planta de processamento.

O conjunto consiste em teteiras, um dispositivo de revestimento e revestimento que realmente executa a ação de ordenha e uma garra ou coletor que espaça as teteiras e as conecta aos tubos de leite e pulso. O tubo de leite transporta o leite e a mistura de ar do úbere da vaca para os tanques receptores. O tubo de pulso, ou linha de ar, carrega a pressão de ar variável do dispositivo pulsador para os tanques, retirando o leite e os fluidos das vacas também.

Em operação, o leite é retirado das tetas da vaca porque um vácuo é criado dentro do dispositivo do copo, forçando o leite através do canal da teta. O pulsador alterna a pressão, criando primeiro um vácuo (fase de leite) e, em seguida, aplicando ar, o que faz com que o forro flexível do copo se feche e massageie a tetina (fase de repouso). O processo alternado de leite e repouso é continuado em um padrão rítmico para a saúde das vacas e boa produtividade do leite.

História

As primeiras tentativas de vacas leiteiras envolveram uma variedade de métodos. Por volta de 380 a.C. , Os egípcios, junto com a ordenha manual tradicional, inseriam palhas de trigo nas tetas das vacas. A sucção foi usada pela primeira vez como base para a colheita mecanizada de leite em 1851, embora as tentativas não tenham sido totalmente bem-sucedidas, levando muito sangue e congestão de fluidos corporais dentro da teta. Para encorajar mais inovações, a Royal Agricultural Society of England ofereceu dinheiro para uma máquina de ordenha segura e funcional. Por volta da década de 1890, Alexander Shiels, de Glasgow, Escócia, desenvolveu um pulsador que alternava os níveis de sucção para massagear com sucesso o sangue e os fluidos da teta para a circulação sanguínea adequada. Esse dispositivo, junto com o desenvolvimento de uma xícara de tete de câmara dupla em 1892, levou a que as máquinas de ordenha substituíssem a ordenha manual. Após a década de 1920, a ordenha mecânica tornou-se firmemente estabelecida na indústria de laticínios. Hoje, a maioria de toda ordenha é processada por máquina.

O processo de fabricação

Os componentes da máquina de ordenha são criados e montados em várias fábricas importantes em todo o mundo usando processos e procedimentos tradicionais. Aço inoxidável e plástico são usados para recipientes e revestimentos e ferro fundido e aço para bombas de vácuo, controles e dispositivos de medição.

Recebendo

- 1 Aqui o aço inoxidável é recebido em grande folha ou tubo. O aço inoxidável é usado para fabricar componentes que entrarão em contato com o leite. As telhas são protegidas de arranhões por um forro de vinil, que será removido posteriormente após a conformação e usinagem.

Os componentes da máquina de ordenha são criados usando aço inoxidável e plástico para recipientes e revestimentos, e ferro fundido e aço para bombas de vácuo , controles e dispositivos de medição. Neste ponto, o aço inoxidável da fundição tem um acabamento fosco.

Os componentes da máquina de ordenha são criados usando aço inoxidável e plástico para recipientes e revestimentos, e ferro fundido e aço para bombas de vácuo , controles e dispositivos de medição. Neste ponto, o aço inoxidável da fundição tem um acabamento fosco.

Corte, usinagem e conformação

- 2 As chapas de aço podem ser enviadas diretamente para uma estação de polimento, onde grandes máquinas criam um acabamento liso. Uma vez que o acabamento inicial é alcançado, as folhas podem mover-se em rolos para máquinas de perfuração controladas numericamente, onde são cortadas em formatos para várias peças. A partir daí, algumas peças são formadas ou dobradas em freios grandes. Os painéis de montagem para controles, componentes estruturais e pequenos detalhes para as garras e bombas são feitos nesta fase.

Criando a concha e as garras

- 3 A casca que contém o forro é fabricada como uma extrusão. Este processo envolve forçar a tubulação de aço sobre uma matriz sob calor e pressão para formar a peça rígida alongada. A garra é feita como uma série de pedaços menores de tubos extrudados que formam o coletor, que separa as teteiras em uma formação de aglomerados. As extrusões são então soldadas manualmente em acessórios de acordo com o tamanho desejado. As garras e a concha concluídas têm um acabamento fosco que exigirá polimento.

Fazendo os receptores

- 4 Tanques receptores são tanques de aço inoxidável que recebem leite das linhas de leite, geralmente com capacidade de 15-26 galões (60-100 1). Embora alguns sejam plásticos personalizados, a maioria é de aço com cabeças ou extremidades fiadas em máquinas especiais. Esta técnica de produção molda um disco de aço fino enquanto é torneado em um torno. O disco é moldado quando forçado sobre uma forma de aço ou mandril. Uma vez que o operador forma as extremidades do receptor como xícaras, outro técnico soldará o corpo à cabeça, deixando orifícios ou aberturas para entrada e saída do leite. Fabricados individualmente, os receptores também serão polidos manualmente. Alguns receptores terão painéis de plástico translúcido para que os produtores de leite possam avaliar visualmente a produção de leite de vaca.

Polimento

- 5 Todos os principais componentes de aço inoxidável são polidos com o acabamento familiar associado a equipamentos de manuseio de alimentos. Os fabricantes usam uma variedade de correias mecanizadas, panos e rodas de fiar no que se torna um processo muito trabalhoso para atender aos padrões sanitários do governo e da indústria. Este polimento é adicionado ao polimento a que são submetidas as grandes chapas de inox após o recebimento. Os trabalhadores manejam uma variedade de polidores manuais e acessórios para iluminar todas as superfícies de contato e proteção, das garras aos receptores e aos dutos.

Fabricação das bombas de vácuo ou sopradores

- 6 Esses "drivers" de ar e fluidos através do sistema são fabricados por fornecedores selecionados. A unidade é basicamente uma caixa de ferro selada com um conjunto de engrenagens de sincronismo dentro e um impulsor, semelhante a duas lâminas ou pás em um eixo, que gira a mais de 3.000 rotações por minuto para criar um vácuo que puxará os fluidos da linha. A fabricação das bombas requer o vazamento de peças fundidas brutas para as várias peças. As peças brutas são usinadas manualmente em uma bancada por técnicos e, em seguida, colocadas em uma mesa de corte rotativa CNC, onde a pedra de corte faz dois passes precisos ao longo das arestas predeterminadas para cortar quaisquer superfícies ásperas. A montagem dos principais componentes - junto com vedações, rolamentos e eixos - é crítica porque uma variação de apenas 0,002 polegada pode alterar o equilíbrio e afetar a bomba. Os componentes são colocados em uma máquina de medição por coordenadas, onde o perfil é verificado para que todas as peças se encaixem corretamente. Os técnicos, usando medidores de folga, definirão as folgas adequadas antes de travar as peças críticas da engrenagem no lugar e aparafusar a unidade. Em seguida, eles irão operar as bombas em uma cabine de teste antes de liberá-las para distribuição.

Montagem

- 7 As peças fabricadas e compradas são colocadas em várias áreas diferentes onde os subconjuntos da máquina de ordenha se reúnem. Os técnicos selecionarão as peças de acordo com as especificações do projeto do sistema, muitas vezes personalizadas para atender a certas operações. É neste estágio que as pressões e cargas medirão o desempenho do equipamento. A montagem final de todos os componentes da máquina não ocorrerá antes do envio para a fazenda e da instalação em barracas, onde frequentemente barracas e estações elaboradas serão usadas para maximizar a colheita de leite.

Os trabalhadores na montagem também farão conexões de linha iniciais de válvulas a bombas e medidores, verificando as tolerâncias e ajustes inadequados. As bombas de vácuo ou sopradores, o coração do sistema de ordenha, são testados para que o leite e o ar que o acompanha possam ser removidos com eficiência. As bombas serão testadas sob cargas simuladas.

Os controladores de vácuo, que admitem o ar necessário para manter o nível de vácuo adequado, são selecionados. As linhas de ar e de leite são selecionadas de acordo com o tamanho e o hardware de conexão agrupado. Os controles, também adquiridos, são preparados para instalação.

Padrões

Os fabricantes de máquinas de ordenha estão sujeitos a uma variedade de padrões, alguns deles autoimpostos. Além das inspeções ao longo do processo de fabricação, todas as instalações são montadas por revendedores e eletricistas treinados. Os projetistas de equipamentos seguem os padrões da Association of Agricultural Engineer e as diretrizes sanitárias estabelecidas por um conselho da indústria de laticínios.

O Futuro

Os avanços na tecnologia introduziram várias inovações nas máquinas de ordenha. Unidades destacadoras automáticas que se conectam frouxamente à garra de ordenha permitem que as vacas se movam e se movam livremente durante a ordenha. Com base na taxa de fluxo de leite, o destacador também pode detectar o fim da ordenha, fechando o vácuo e realmente removendo a garra da vaca.

As unidades de backflushing automáticas também estão ganhando popularidade. Essas unidades e sistemas enviam soluções químicas e de enxágue por meio de dutos e clusters para reduzir o risco de infecção e mastite (inflamação do úbere).

O uso de sistemas de identificação automática, como identificadores eletrônicos de pescoço de vacas com transponder, permitiu que os produtores de leite monitorassem a produção de leite de cada vaca.

A robótica está na vanguarda da tecnologia de ordenha, especialmente na Europa. Dispositivos de fixação automática foram criados, mas não totalmente aperfeiçoados. Essa nova inovação exigirá pouco trabalho manual e as máquinas supervisionarão grande parte do processo de ordenha, desde o momento em que a vaca entra no centro de ordenha até que saia para pastar.

Processo de manufatura