Talheres

Antecedentes

Comer ou servir com utensílios de prata, metais prateados ou aço inoxidável é relativamente recente. A prata precisava ser descoberta em quantidades suficientes, os processos de fundição necessários para fabricar a prata à mão precisavam ser refinados e, no norte da Europa, demorou vários séculos até que os modos à mesa latinos mais civilizados substituíssem os anglo-saxões mais rudes.

Henrique VIII, o mais famoso dos Tudors da Inglaterra, usou as mãos para arrancar grandes pedaços de carne de um assado inteiro colocado à sua frente, jogar a carne em sua trincheira, cortar pedaços menores e colocá-los na boca. Tais modos à mesa eram aceitáveis até a publicação dos livros sobre modos de Castiglione (1478-1529) e Peacham (1576-1643). Por volta dessa época, serviços de mesa de prata finos e talheres foram introduzidos na vida da corte inglesa. Os salões de banquetes começaram a usar travessas e pratos de prata maciça, recipientes para bebidas montados em prata, facas com cabo de prata e uma variedade de colheres. Mãos nuas sem ajuda, no entanto, permaneceram a norma para as "ordens inferiores" na Inglaterra por mais ou menos um século.

A colher foi uma das primeiras invenções do homem, possivelmente tão antiga quanto o costume de beber líquidos quentes. No norte da Europa, as primeiras colheres foram esculpidas em madeira. Espécimes posteriores foram feitos de chifres de gado, presas de marfim, bronze e, eventualmente, prata e ouro.

A primeira menção de colheres feitas de metais preciosos é encontrada no Livro do Êxodo, quando Moisés recebeu a ordem de fazer pratos e colheres de ouro puro para o Tabernáculo. Moisés pediu a Bezalel (o primeiro fabricante de colheres conhecido por nós pelo nome na história) para trabalhar em ouro, prata e latão. Visto que Bezalel tinha saído do Egito com Moisés, ele deve ter aprendido seu ofício lá.

Muitas colheres egípcias eram moldadas na forma de pratos com cabo com tampa e bico, um desenho elaborado, mas não muito prático. As colheres gregas e romanas, por outro lado, pareciam muito mais com as colheres que estamos acostumados a ver nos tempos modernos. Pã, o patrono dos pastores e caçadores, foi homenageado com colheres em forma de pé de cabra. A colher romana com padrão de violino, originária do primeiro ou segundo século d.C., lembra o tipo moderno que conhecemos hoje, exceto por sua ponta de haste quadrada, em vez da aparência arqueada com a qual estamos familiarizados.

As primeiras colheres inglesas, feitas de chifre ou madeira, eram provavelmente imitações daquelas trazidas pelas tropas romanas na Grã-Bretanha. Os anglos e saxões introduziram uma colher com uma pequena tigela em forma de pêra. Por volta do século XIV, as fundições de bronze, latão, estanho e folha de estanho eram bastante comuns.

A faca, usada por caçadores e soldados para cortar e espetar a carne, foi primeiro feita de sílex, depois de metal. Sua principal característica era a ponta afiada. Vestígios da faca primitiva, como a forma recurvada no topo, ou o chanfro do metal para conseguir um gume, ainda estão presentes em alguns de nossos estilos hoje. No início, as alças eram apenas longas o suficiente para permitir uma pegada firme para entalhar.

Na década de 1630, o Duque de Richelieu, ministro-chefe do Luís XIII da França, ordenou ao pessoal da cozinha que limasse as pontas afiadas de todas as facas da casa e as trouxesse para a mesa real, introduzindo assim a faca como um utensílio de alimentação diário para a aristocracia.

Os garfos foram apresentados à mesa na época das Cruzadas, no início do século XII, quando o Doge Domenice Silvie de Veneza e sua Dogess colocaram um garfo ao lado de cada prato em um de seus banquetes. Os garfos levaram cerca de três séculos para ganhar aceitação, provavelmente porque o costume de colocar comida na boca com as duas mãos, cinco dedos, ou - para poucos refinados - três dedos, era mais conveniente do que usar um novo dispositivo.

A maioria dos convidados do jantar carregava primeiro suas próprias facas. Após a introdução dos garfos, manteve-se o costume dos hóspedes de fornecerem os seus próprios talheres, com atenção para minimizar o espaço ocupado pela faca e pelo garfo quando não estão em uso, podendo o garfo servir, por vezes, de cabo da colher.

A produção de talheres em larga escala na Inglaterra depois de 1650 desempenhou um grande papel na melhoria da etiqueta à mesa do jantar. Com o tempo, leis rígidas exigindo padrões elevados aumentaram muito a qualidade dos talheres. Os ourives eram obrigados a carimbar seu nome, o local e a data de seus produtos manufaturados em suas peças. A palavra "esterlina" passou a significar "de qualidade insuperável". A partir de 1670, os lares ingleses das classes altas possuíam colheres de prata por rotina e já haviam começado o costume de passá-las aos herdeiros. Os prateiros americanos copiaram amplamente essas colheres. Na verdade, as primeiras mercadorias de prata dos artesãos coloniais foram as colheres. As facas de mesa com lâminas de aço também começaram a aparecer nessa época. No entanto, garfos de prata e vasos de serviço sofisticados eram raros até o final do século XVIII.

Antes do século XVII, a prata podia ser derretida e derramada em moldes modelados para ser fundida em uma variedade de objetos, mas mais frequentemente era batida à mão com marretas em uma bigorna ou coagida em folhas planas da espessura necessária por uma versão do a roupa antiga amassada com ferro em vez de rolos de madeira. O martelamento da folha fez com que ela se tornasse quebradiça após um certo tempo e, portanto, imprópria para trabalhos posteriores. Nesse ponto, ele foi recozido ou colocado sob o calor de cerca de 1.000 graus Fahrenheit (540 graus Celsius) e, em seguida, mergulhado em água fria, após o qual o martelamento pôde ser reiniciado.

Trabalhadores sentam-se montados em seus rebolos nesta foto da Rockford (III.) Cutlery Co., tirada por volta de 1900.

Trabalhadores sentam-se montados em seus rebolos nesta foto da Rockford (III.) Cutlery Co., tirada por volta de 1900. F usado pela primeira vez em meados do século XIX, o termo "talheres", referindo-se à prata esterlina ou talheres prateados, tornou-se sinônimo de talheres. Mesmo assim, os talheres são feitos de ferro há séculos. Na Grã-Bretanha, a área de Sheffield é amplamente conhecida pela produção de talheres de alta qualidade desde o século XIII. Com a introdução da prataria no final do século XVIII, a área também passou a ser identificada com produtos prateados, portanto, "chapa de Sheffield".

Não surpreendentemente, os americanos que buscaram competir com os talheres Sheffield no século XIX superaram a oposição, reduzindo o custo de seus talheres por meio do uso de maquinário motorizado e simplificação do processo de produção. Em 1871, a Russell Manufacturing Company de Turner's Fall, Massachusetts, havia reduzido a sequência para dezesseis etapas, cada uma das quais podendo ser executada por diferentes indivíduos. A empresa consumiu anualmente 700 toneladas de aço, 200 toneladas de mós e 22 toneladas de esmeril; e para cabos, 18 toneladas de marfim, 56 toneladas de ébano, 29 toneladas de jacarandá e 150 toneladas de madeira de coco. Apesar do crescimento, uma coisa que não melhorou para os trabalhadores nos Estados Unidos foi a higiene industrial. Os trituradores, em especial, eram submetidos a grandes doses de poeira metálica e comumente sucumbiam à "doença dos trituradores" ou silicose.

A inovação de produto mais famosa associada ao comércio americano de cutelaria foi a faca Bowie. Com sua distinta lâmina longa e pesada, era útil tanto para caçar quanto para lutar. James Bowie, famoso homem da fronteira, projetou e popularizou esta grande faca de bainha. Tornou-se tão popular e tão comumente associado ao crime violento durante a década de 1830 que vários estados aprovaram leis restringindo seu uso.

William S. Pretzer

Posteriormente, os ourives (ou "aplainadores") utilizaram técnicas mais sofisticadas, como rodas d'água ou de cavalos, para passar o metal pelos roletes várias vezes até atingir a espessura desejada. Essas técnicas foram substituídas pela máquina a vapor no século XVIII.

Martelos especiais - sem rostos pequenos e cantos afiados que pudessem cortar o metal - eram usados para elevar as folhas planas de metal a formas ocas, como potes ou tigelas com colheres. Os cabos para colheres, garfos ou facas eram moldados por fundição. O método mais comum era embutir um padrão (de bronze, madeira ou gesso) em uma moldura de duas partes preenchida com uma mistura adesiva de argila, cozer bem, abrir a moldura e remover o padrão, em seguida, preencher a cavidade com prata fundida, finalmente quebrando o molde para remover a peça fundida. As peças feitas dessa maneira exibiam superfícies ásperas que precisavam ser lixadas com lima e pedra-pomes.

O chapeamento de Sheffield foi a primeira técnica de chapeamento de prata usada. Consistia em prender uma película fina de libra esterlina a um ou ambos os lados de um tijolo de cobre, enrole-o em folhas planas e depois trabalhe-o de maneira semelhante à prata. Essa técnica foi substituída em 1842, quando a eletrodeposição (ou prata esterlina depositada por eletrólise em um metal básico) foi introduzida.

Matérias-primas

A matéria-prima da prataria é o aço inoxidável, a prata esterlina ou, no caso da placa de prata, um metal básico (como uma liga de cobre de alta qualidade) sobre o qual uma camada de prata é eletricamente depositada.

O aço inoxidável é uma combinação de aço, cromo e níquel. O melhor tipo de metal usado na produção de linhas de qualidade é o aço inoxidável 18/8. Isso significa que contém 18% de cromo e 8% de níquel. O aço inoxidável é muito popular devido ao seu cuidado fácil, durabilidade e baixo preço.

A maior parte da prata é obtida como subproduto da extração de chumbo, cobre e zinco. A prata é separada do lingote de chumbo fundido pelo processo Parkes, no qual o zinco é adicionado ao lingote fundido que foi aquecido acima do ponto de fusão do zinco. Quando o zinco se dissolve, a mistura é resfriada e uma crosta de liga de zinco-prata se forma na superfície, porque a prata se combina mais facilmente com o zinco do que com o chumbo. A crosta é removida, prensada para remover o excesso de chumbo e então processada em uma retorta para recuperar o zinco para reutilização, deixando um lingote de prata-chumbo com alto teor de prata. O refino adicional do ouro é realizado em um forno de copelação, onde o ar é soprado através da superfície do metal fundido para oxidar o chumbo e outras impurezas a uma escória, deixando a prata, que é fundida em blocos anódicos. A purificação final da prata é feita por um processo eletrolítico. A prata esterlina consiste em 925 prata pura e 75 partes de uma liga (geralmente cobre). Essa proporção é fixada por lei e, portanto, nunca varia. A liga de cobre adiciona durabilidade sem sacrificar a beleza natural e a trabalhabilidade da prata.

Silverplate é o resultado de um processo que une prata pura (prata mais pura do que esterlina) a um metal de base forte. Os talheres resultantes são duráveis, têm a aparência e o toque de prata, mas são muito mais baratos do que libras esterlinas.

O processo de fabricação

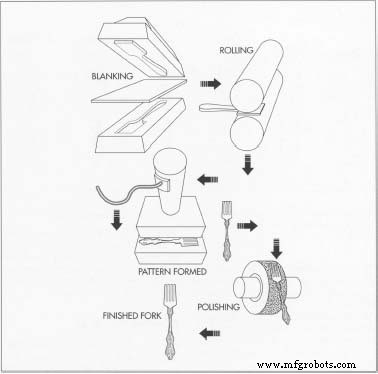

Apagamento

- 1 A produção começa com peças planas retangulares de aço inoxidável, prata de lei ou, no caso de talheres folheados, uma liga. Os rolos grandes são estampados em blocos individuais, que são peças planas com aproximadamente o mesmo formato da peça a ser produzida.

Rolling

- 2 Por meio de uma série de operações de laminação, esses espaços em branco são classificados ou laminados com a espessura e os formatos corretos exigidos pelos padrões de talheres do fabricante. Primeiro, os espaços em branco são enrolados transversalmente da esquerda para a direita, da direita para a esquerda e longitudinalmente, depois cortados para contornar. Cada colher, por exemplo, deve ser grossa na base do cabo para resistir ao entortamento. Isso dá às peças graduadas o equilíbrio certo e uma boa sensação na mão. Cada peça agora tem a forma de um acabamento limpo na dimensão aproximada do utensílio.

Recozimento

- 3 Entre as operações, os espaços em branco devem passar por fornos de recozimento para amolecer o metal para outras operações da máquina. O recozimento, feito sob forte calor, deve ser controlado com muita precisão para que a peça final seja resistente a dobras e a cortes e amassados quando em uso. O último recozimento é o mais

A primeira etapa na fabricação de talheres envolve a moldagem do aço inoxidável ou da prata esterlina para o formato adequado. Uma série de operações de laminação dá à peça a espessura correta. Após o tratamento térmico e o recorte, a peça tem um padrão gravado em uma operação de estampagem. Por fim, a peça é polida e polida. importante, porque as peças devem ter o grau certo de dureza quando são gofradas. Então, o metal pode ser forçado facilmente em todos os pequenos detalhes nas matrizes e a ornamentação será reproduzida fielmente.

A primeira etapa na fabricação de talheres envolve a moldagem do aço inoxidável ou da prata esterlina para o formato adequado. Uma série de operações de laminação dá à peça a espessura correta. Após o tratamento térmico e o recorte, a peça tem um padrão gravado em uma operação de estampagem. Por fim, a peça é polida e polida. importante, porque as peças devem ter o grau certo de dureza quando são gofradas. Então, o metal pode ser forçado facilmente em todos os pequenos detalhes nas matrizes e a ornamentação será reproduzida fielmente.

Cortar para contornar

- 4 Os blocos laminados são colocados na prensa de recorte por um operador, para remover o excesso de metal e dar forma à peça. Este processo é semelhante ao corte de formas de massa enrolada. O formato da peça é recortado do metal e o excesso de metal é fundido novamente e transformado em placas de metal para serem reutilizadas. Este corte deve garantir um encaixe preciso das peças nas matrizes quando o desenho é aplicado.

Formando o padrão

- 5 A próxima etapa é a formação do padrão. Cada padrão tem suas próprias matrizes de aço endurecido - duas matrizes para cada peça, uma com o padrão para a frente da peça e a outra com o padrão para as costas da peça. Estes são cuidadosamente fixados nos martelos por armadores de matrizes. O operador posiciona rapidamente uma peça sob o martelo, que desce com uma pressão hidráulica de 200 toneladas. (As bases dos martelos são assentadas em 160 jardas cúbicas de cimento.) O metal é comprimido em cada pequeno detalhe da ornamentação na matriz, gravando o padrão na peça. O golpe do martelo endurece a peça para uso doméstico. O metal excedente ao redor do contorno da peça é removido por prensas de corte.

Passos especiais - faca, colher e garfo

- 6 Passos especiais são necessários para a criação de facas, colheres, garfos e peças ocas. Para fazer o cabo oco da faca, depois que duas tiras de metal são formadas, elas são soldadas, polidas e polidas até que a costura não seja mais visível. A lâmina e o cabo são

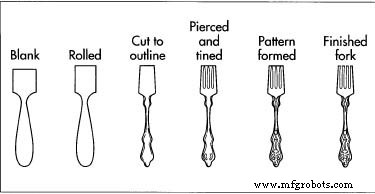

Esta ilustração mostra como fica uma bifurcação após a execução de cada operação. Embora os dentes sejam perfurados antes da aplicação do padrão, a tira de metal que conecta os dentes não é removida até que o padrão seja gravado. Unida permanentemente por meio de um poderoso cimento, que cola com grande resistência e durabilidade.

Esta ilustração mostra como fica uma bifurcação após a execução de cada operação. Embora os dentes sejam perfurados antes da aplicação do padrão, a tira de metal que conecta os dentes não é removida até que o padrão seja gravado. Unida permanentemente por meio de um poderoso cimento, que cola com grande resistência e durabilidade. - 7 Com a colher, depois que o padrão foi gravado na frente e atrás da alça, o próximo passo é a formação da tigela. A moldagem é feita novamente sob os mesmos martelos de queda poderosos de matrizes de aço precisas. Cada tigela requer dois golpes de martelo. O metal excedente em torno do contorno da colher é removido por prensas de corte. Uma pequena rebarba ainda precisa ser removida em uma operação posterior.

- 8 A formação dos dentes do garfo é um processo semelhante ao da formação da tigela da colher, mas a operação ocorre antes de o padrão ser aplicado ao cabo. Depois que um garfo é cortado para delinear, ele é perfurado e dentado:os dentes são removidos e o pequeno pedaço de metal que mantém a ponta dos dentes unida é removido em outra operação após a aplicação do padrão.

Chapeamento de prata

- 9 Para as peças prateadas, o processo de galvanoplastia é uma etapa adicional. As peças são primeiro preparadas por meio de polimento, de forma que as bordas sejam lisas e as superfícies livres de pequenos orifícios. Quando o polimento é concluído, as peças são submetidas a uma limpeza completa com até 12 soluções químicas diferentes. Finalmente, eles passam por eletrólise, na qual uma camada de prata é eletricamente depositada sobre o metal base.

Polimento e polimento com areia

- 10 As facas, garfos e colheres agora são 1 0J lustrado, então polido. Dependendo do padrão, os processos de acabamento especiais podem dar às peças prateadas e de lei um acabamento brilhante e espelhado, um brilho acetinado suave ou um acabamento escovado ou florentino.

Controle de qualidade

A inspeção final verifica as peças quanto a arranhões, manchas ásperas entre os dentes de um garfo, descoloração ou qualquer outra falha que possa ter ocorrido quando as peças foram estampadas, moldadas e polidas.

O Futuro

O aço inoxidável é a baixela preferida dos clientes de hoje e representa o futuro dos fabricantes de talheres. De acordo com um executivo sênior da Oneida, o último grande fabricante nacional de talheres e louças folheadas nos Estados Unidos, a compra de louças e louças folheadas a prata tem diminuído nos últimos vinte anos, enquanto a demanda por aço inoxidável continua crescendo.

Processo de manufatura