Lápide

Antecedentes

As lápides são conhecidas por muitos nomes diferentes, como pedras memoriais, lápides, lápides e lápides. Todos os quais se aplicam à função de lápides; a memorialização e memória do falecido. As lápides eram originalmente feitas de pedras de campo ou pedaços de madeira. Em algumas localidades, pedras (conhecidas como "pedras de lobo") foram colocadas sobre o corpo para evitar que animais necrófagos descobrissem uma cova rasa.

História

Os arqueólogos encontraram sepulturas de Neandertal que datam de 20.000 a 75.000 anos. Os corpos foram descobertos em cavernas com grandes pilhas de rochas ou pedregulhos cobrindo as aberturas. Acredita-se que esses túmulos tenham sido acidentais. Os feridos ou moribundos provavelmente foram deixados para trás para se recuperar, e as rochas ou pedregulhos foram empurrados na frente da caverna para proteção contra animais selvagens. A caverna Sharindar no Iraque foi o lar dos restos mortais de uma pessoa (c. 50.000 A.C. ) com flores espalhadas pelo corpo.

Vários outros métodos de sepultamento foram desenvolvidos com o passar do tempo. Os chineses foram os primeiros a usar caixões para conter seus mortos por volta de 30.000 a.C. A mumificação e o embalsamamento foram usados por volta de 3200 a.C. para preservar os corpos dos faraós egípcios para a vida após a morte. Os faraós seriam colocados em um sarcófago e sepultados com estátuas representando seus servos e conselheiros de confiança, bem como ouro e luxos para garantir sua aceitação no mundo além. Alguns reis exigiram que seus verdadeiros servos e conselheiros os acompanhassem na morte, e os servos e conselheiros foram mortos e colocados na tumba. A cremação, que começou na mesma época que a mumificação, também era um método popular de eliminação dos mortos. Hoje, é responsável por 26% dos métodos de descarte nos Estados Unidos e 45% no Canadá.

Conforme as religiões se desenvolveram, a cremação passou a ser menosprezada. Muitas religiões até proibiram a cremação, alegando que era uma reminiscência de rituais pagãos. O sepultamento era o método preferido e, às vezes, os mortos ficavam dias na casa para que as pessoas pudessem prestar suas homenagens. Em 1348, a peste atingiu a Europa e obrigou as pessoas a enterrar os mortos o mais rápido possível e longe das cidades. Esses rituais de morte e sepultamento continuaram até que os cemitérios transbordaram e, devido às numerosas sepulturas rasas, continuaram a espalhar doenças. Em 1665, o Parlamento inglês decidiu a favor de apenas pequenos funerais e a profundidade legal das sepulturas foi fixada em 6 pés (1,8 m). Isso diminuiu a propagação de doenças, mas muitos cemitérios continuaram superpovoados.

O primeiro cemitério semelhante aos vistos hoje, foi fundado em Paris em 1804 e denominado cemitério "jardim". O Pèere-Lachaise é o lar de muitos nomes famosos, como Oscar Wilde, Frederick Chopin e Jim Morrison. Foi nesses cemitérios-jardim que a lápide e os memoriais se tornaram obras elaboradas. O status social de uma pessoa determinava o tamanho e a arte do memorial. Os primeiros memoriais retratavam cenas horríveis com esqueletos e demônios para instigar o medo da vida após a morte nos vivos. Mais tarde, no século XIX, as lápides evoluíram em favor de cenas pacíficas, como querubins e anjos conduzindo o falecido para cima. Os Estados Unidos estabeleceram seu próprio cemitério rural, o cemitério Mount Auburn em Cambridge, Massachusetts, em 1831.

Matérias-primas

As primeiras lápides foram feitas de ardósia, que estava disponível localmente no início da Nova Inglaterra. O próximo material a se tornar popular foi o mármore, mas com o tempo o mármore se desgastava e os nomes e detalhes dos mortos eram indecifráveis. Em 1850, o granito se tornou o material preferido para a lápide devido à sua resiliência e acessibilidade. Nos modernos memoriais o granito é a principal matéria-prima utilizada.

O granito é uma rocha ígnea composta principalmente de quartzo, feldspato e feldspato plagioclásio com outros pequenos pedaços de minerais misturados. O granito pode ser branco, rosa, cinza claro ou cinza escuro. Esta rocha é feita de magma (material fundido) que é resfriado lentamente. O magma resfriado é desenterrado por meio de mudanças na crosta terrestre e da erosão do solo.

Design

Existem inúmeras maneiras de personalizar uma lápide. Os epitáfios variam de citações das escrituras a declarações obscuras e humorísticas. As estatuetas que acompanham podem ser esculpidas, colocadas no topo ou ao lado da pedra. O tamanho e a forma das lápides também variam. Geralmente, todas as pedras são polidas à máquina e esculpidas e, em seguida, finamente detalhadas à mão.

O processo de fabricação

- O primeiro passo é escolher o tipo (normalmente mármore ou granito) e a cor da pedra. O bloco de granito é então cortado da rocha. Existem três maneiras de fazer isso. O primeiro método é a perfuração. Este método usa uma broca pneumática que faz furos verticais com 1 pol. (2,54 cm) de distância e 20 pés (6,1 m) de profundidade no granito. Os pedreiros então usam brocas de aço de 4 pol. (10,1 cm) de comprimento com dentes de aço para cortar o núcleo da rocha.

A perfuração a jato é muito mais rápida do que a perfuração, cerca de sete vezes. Neste método, 16 pés (4,9 m) podem ser extraídos em uma hora. O processo usa um motor de foguete com um eixo de aço oco para expelir uma mistura de combustível de hidrocarboneto pressurizado e ar na forma de uma chama de 2.800 ° F (1.537,8 ° C). Essa chama é cinco vezes a velocidade do som e corta 4 pol. (10,2 cm) no granito.

A terceira forma é o método mais eficiente, mais silencioso e quase não produz resíduos. A perfuração por jato de água utiliza a pressão da água para cortar o granito. Existem dois sistemas de perfuração por jato d'água, de baixa pressão e de alta pressão. Ambos emitem dois fluxos de água, mas os fluxos do sistema de baixa pressão estão abaixo de 1.400-1.800 psi, e os fluxos de alta pressão estão abaixo de 40.000 psi. A água dos jatos é reaproveitada, e o método minimiza erros e desperdício de material.

- O próximo passo é remover o bloco do leito da pedreira. Os trabalhadores pegam grandes brocas pneumáticas com pontas de 1,5-1,88 pol. (3,81-4,78 cm) de aço com ponta de carboneto e perfuram horizontalmente no bloco de granito. Eles então colocam cargas de detonação embrulhadas em papel nos orifícios. Assim que as cargas são definidas, o bloco se separa do resto da rocha.

- Os blocos de granito têm geralmente cerca de 3 pés (0,9 m) de largura, 3 pés (0,9 m) de altura e 10 pés (3 m) de comprimento, pesando cerca de 20.250 lb (9.185 kg). Os trabalhadores prendem um cabo ao redor do bloco ou perfuram os ganchos em uma das extremidades e prendem o cabo aos ganchos. Em ambas as formas, o cabo é preso a uma grande torre que levanta o bloco de granito e o coloca em um caminhão-plataforma que o transporta até o fabricante da lápide. As pedreiras tendem a ser de propriedade independente e vendem o granito aos fabricantes, mas existem algumas empresas maiores que possuem pedreiras.

- Depois de chegar à fábrica, as placas de granito são descarregadas em uma correia transportadora, onde são cortadas em placas menores. As placas têm geralmente 6, 8, 10 ou 12 polegadas (15,2, 20,3, 25 e 30,4 cm, respectivamente) de espessura. Esta etapa é realizada com uma serra diamantada rotativa. A serra é equipada com uma lâmina de diamante de aço maciço de 5 pés (1,5 m) ou 11,6 pés (3,54 m). A lâmina geralmente tem cerca de 140-160 segmentos de diamante industrial e tem a capacidade de cortar uma média de 23-25 pés 2 (2,1-2,3 m 2 ) uma hora.

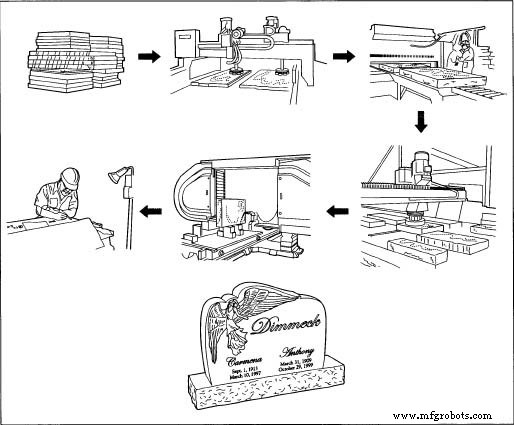

- As placas cortadas são passadas sob um número variável de cabeçotes rotativos (geralmente de oito a 13) com diferentes níveis de grão arranjados

A fabricação de uma lápide. do mais abrasivo ao menos. As primeiras cabeças têm um grão de diamante áspero, as cabeças do meio são para afiar e as últimas são equipadas com almofadas de amortecimento de feltro. Essas almofadas têm água e pó de óxido de alumínio ou estanho para polir a pedra para um acabamento liso e brilhante.

A fabricação de uma lápide. do mais abrasivo ao menos. As primeiras cabeças têm um grão de diamante áspero, as cabeças do meio são para afiar e as últimas são equipadas com almofadas de amortecimento de feltro. Essas almofadas têm água e pó de óxido de alumínio ou estanho para polir a pedra para um acabamento liso e brilhante. - A placa polida é então movida ao longo da correia transportadora até o rompedor hidráulico. O rompedor é equipado com dentes de metal duro que exercem cerca de 5.000 psi de pressão hidráulica na laje de granito, fazendo um corte vertical na pedra.

- A pedra cortada é então modelada no formato apropriado. Isso é feito manualmente com um cinzel e um martelo ou, mais precisamente, com uma serra diamantada de várias lâminas. Esta máquina pode ser configurada para conter até 30 lâminas, mas geralmente só é carregada com oito ou nove. Equipada com nove lâminas, esta serra diamantada de várias lâminas pode cortar 27 pés 2 (2,5 m 2 ) uma hora.

- As superfícies da pedra são então polidas novamente. Em um processo altamente automatizado, 64 peças podem ser polidas por vez.

- As bordas verticais são polidas por uma polidora automatizada, semelhante à polidora de superfície. Esta máquina escolhe a cabeça de grão mais dura e a trabalha nas bordas verticais da pedra. A máquina então segue seu caminho através dos outros grãos até que as bordas fiquem lisas.

- As arestas radiais são retificadas e polidas ao mesmo tempo usando dois tambores de polimento de diamante. Um deles tem um diamante de grão duro e o segundo tem um grão mais fino. As bordas radiais da pedra são então polidas.

- Se forem necessárias formas intrincadas de pedra, a pedra polida é movida para a serra de fio diamantada. O operador ajusta a serra e inicia o processo, que usa um software de computador para gravar as formas na lápide. Qualquer gravação ou detalhamento fino é feito à mão.

- A lápide está então pronta para ser terminada. Rock Pitching envolve cinzelar as bordas externas da pedra com a mão, dando uma forma mais definida e pessoal.

- Agora que a lápide foi polida e modelada, é hora da gravura. O jato de areia é geralmente usado. Uma cola líquida é aplicada à lápide. Um estêncil de borracha é aplicado sobre a cola e, em seguida, coberto com um layout do desenho com fundo de carbono. O carbono transfere o desenho elaborado pelo desenhista para o estêncil de borracha. O trabalhador então corta as letras e características de design que são desejadas na pedra, expondo-as ao jato de areia. O jato de areia é feito manualmente ou automatizado. Qualquer método é feito em uma área fechada devido aos perigos do processo. A operária fica totalmente coberta para ser protegida dos grãos refletidos na pedra. O abrasivo de corte de curso é exercido com uma força de 100 psi. Os coletores de poeira coletam e guardam a poeira para reutilização.

- A pedra é então pulverizada com vapor de alta pressão para se livrar de qualquer estêncil ou cola que tenha sobrado. É novamente polido e cuidadosamente inspecionado e, em seguida, embalado em papel celofane ou papel grosso para proteger o acabamento. O pacote é acondicionado em caixotes e enviado ao cliente ou ao agente funerário.

Controle de qualidade

O controle de qualidade é fortemente aplicado em todo o processo de fabricação. Cada placa de granito bruto é verificada quanto à consistência da cor. Após cada etapa de polimento, a pedra angular é examinada quanto a defeitos. Ao primeiro sinal de uma lasca ou arranhão, a pedra é retirada da linha.

Subprodutos / resíduos

Dependendo do processo de corte usado na pedreira, os resíduos variam. A perfuração é o método menos preciso de extração, produzindo assim a maior quantidade de resíduos. O método do jato de água produz a menor quantidade possível de poluição sonora e poeira. É também mais eficiente em termos de combustível do que os outros processos e permite que a água seja reciclada. No jato de areia também há pouco desperdício, já que as partículas de areia são coletadas e reaproveitadas. Quaisquer pedras de granito defeituosas na manufatura são geralmente vendidas para outras empresas de manufatura ou exportadas para o exterior. Outras pedras precárias são descartadas.

O Futuro

Existem muitas técnicas novas que usam software inovador para gravar designs em lápides. A gravação a laser é um desenvolvimento futuro que permite que imagens e designs mais complexos sejam colocados na lápide usando um feixe de laser. O calor do laser estala os cristais na superfície do granito, resultando em uma gravação elevada de cor clara.

O esgotamento do granito não é previsível em um futuro próximo. Conforme as pedreiras são exploradas, novos recursos se desenvolvem. Existem muitos regulamentos que limitam a quantidade de granito que pode ser exportada de cada vez. Métodos alternativos de disposição dos mortos também são fatores que podem limitar a produção de lápides. Em 2015, espera-se que a cremação seja o método preferido em relação aos enterros no Canadá.

Onde aprender mais

Outro

Folheto do Granito Cold Spring. 17 de outubro de 2001.

Elberton Granite Association, Inc. Elberton Granite:O Processo de Extração e Fabricação. 19 de outubro de 2001.

Construtores de Monumnet da América do Norte. O Manual de Certificação da Indústria de Monumentos. Julho de 1993.

Página do Rock of Ages. 17 de outubro de 2001.

Deirdre S. Blanchfield

Processo de manufatura