Forno de Otimização de Energia

Forno de otimização de energia

O forno de otimização de energia (EOF) é um forno para a siderurgia primária. O processo de fabricação de aço na EOF foi desenvolvido pelo pioneiro da mini siderurgia Willy Korf junto com seus colegas. O processo está operando na planta GERDAU Divinópolis no Brasil e na planta JSW SISCOL e na planta Hospet Steel de Mukand na Índia. A primeira unidade entrou em produção em 1982.

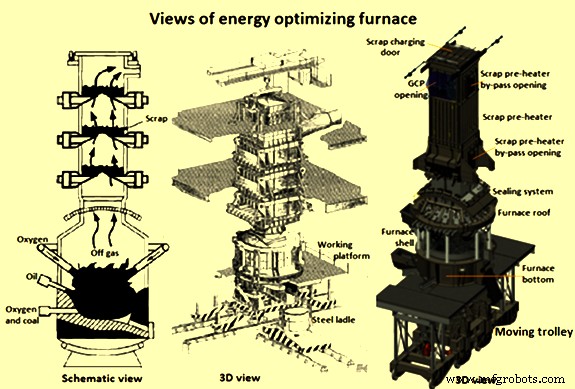

Estão disponíveis EOFs de capacidades padrão de 30 t/40 t, 60 t/80 t e 100 t/120 t. As características e dimensões básicas dos EOFs são (i) superfície da lareira na faixa de 6,6 m² a 22 m², (ii) diâmetro do casco na faixa de 5,3 m a 7,5 m, (iii) altura total da plataforma de trabalho até o nível superior é de cerca de 17 ma 25 m, (iv) há um ou dois números de estágios de pré-aquecedor de sucata, e (v) o ângulo de inclinação para rosqueamento e remoção de escória é de até 8 graus. Várias vistas do EOF são mostradas na Fig 1 e uma vista do EOF da plataforma de trabalho é mostrada na Fig 2.

Fig 1 Vistas do forno de otimização de energia

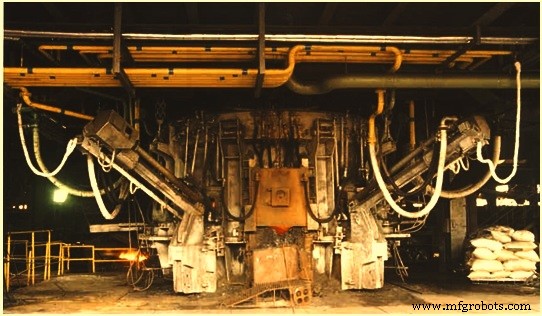

Fig 2 Vista do EOF da plataforma de trabalho

O princípio do processo

EOF é um forno de fusão/refinação para a produção de aço líquido. Está tendo um pré-aquecedor de sucata. O princípio básico consiste em trabalhar com oxigênio combinado submerso e atmosférico (O2) soprado em uma carga inicial contendo metal quente (HM), sucata sólida pré-aquecida e fundentes para formação de escória. A sucata é pré-aquecida a cerca de 850 graus C a 900 graus C pelo calor sensível no gás de saída em uma ou duas câmaras localizadas acima do teto do forno. O O2 submerso soprado reage com o carbono (C) do metal quente e gera bolhas de monóxido de carbono (CO) que viajam através do banho líquido para a atmosfera do forno. Aqui o CO é queimado em dióxido de carbono (CO2) pelo O2 soprado através de injetores atmosféricos e lanças supersônicas. O borbulhar de CO gera uma ação de agitação muito forte e aumenta significativamente a superfície do banho. Isso permite a transferência de uma boa quantidade de calor para o banho. O processo também constitui a remoção da escória e a formação da escória secundária.

O EOF foi concebido para utilizar de forma eficaz o calor sensível de conversores de aço de pequeno e médio porte. É um processo combinado de fabricação de aço O2 básico, onde uma mistura de HM, sucata e ferro reduzido direto (DRI) forma a carga. O2 é soprado através de dois números de ventaneiras submersas e um ou dois números de lanças supersônicas. A pós-combustão dos gases emergentes acima do banho de aço é feita usando quatro números de injetores atmosféricos e pela entrada de ar pela porta, fornecendo assim uma parte do calor ao banho metálico e resto para pré-aquecimento da sucata para o calor subsequente. O mecanismo de basculamento e furo de torneira foi projetado para um rosqueamento eficiente sem escória.

O O2 injetado submerso reage com o C do banho e gera bolhas de CO que promovem intensa agitação do banho, benéfica para a cinética da reação e homogeneização da temperatura. Uma vez que as bolhas saem do banho, o CO é queimado com o O2 dos injetores atmosféricos. As projeções de metal líquido causadas pela erupção das bolhas de CO promovem um aumento extraordinário da superfície do banho, aumentando a exposição ao O2 das lanças supersônicas e captando parte do calor gerado pela pós-queima, que é atraído para o banho. A combinação desses fatores explica a descarbonetação e elevação de temperatura extremamente rápidas do banho, resultando em tempos de sopro semelhantes aos do BOF (forno básico de oxigênio). A possibilidade de basculamento do forno, permitindo a extração contínua de escória através da porta de escória, bem como o rosqueamento no momento do acabamento da descarbonetação, bem como a liberação instantânea de sucata do pré-aquecedor de sucata, permitem tap-to-tap tempos de até menos de 30 minutos.

O processo tem possibilidade de utilizar alto percentual de carga sólida (até superior a 40%). Combinado com dispositivos de injeção C, a proporção de DRI na carga pode subir para 25% e até mais. O processo deve sua eficiência térmica devido a fatores como (i) energia química liberada devido às reações exotérmicas entre o O2 injetado e os vários elementos do banho incluindo o C adicionado, (ii) energia química liberada das reações de oxidação gasosa em a atmosfera do forno envolvendo CO e H2 (hidrogênio) liberado do banho, e (iii) calor sensível transferido pelos gases quentes do forno para a sucata fria carregada no pré-aquecedor.

Características da qualidade do aço produzido

Na EOF, todos os tipos e qualidades de aços podem ser produzidos. O aço roscado tem uma química semelhante à obtida a partir do processo combinado de fabricação de aço soprado. Devido à desincrustação contínua durante o processo, uma boa quantidade de desfosforização com teor de fósforo (P) de até 0,008% e dessulfurização com teor de enxofre (S) de até 0,025%) pode ser alcançada.

Como o processo EOF possui uma alta porcentagem (mais de 60%) de HM na carga, o aço líquido rosqueado possui um teor muito baixo de elementos residuais. Isso é vantajoso ao produzir aços especiais, como aços forjados, aços especiais limpos e aços para tubos sem costura, etc.

A alta pressão parcial de CO durante todo o período de sopro resulta em níveis muito baixos de H2 e nitrogênio (N2) no aço rosqueado. No caso de aços especiais e de alta qualidade, o aço líquido rosqueado é tratado em unidades siderúrgicas secundárias conforme a necessidade.

O processo e os principais equipamentos de processo

O EOF é equipado com fundo com revestimento refratário, concha refrigerada a água dividida, teto refrigerado a água, vedação entre o forno e pré-aquecedor de sucata, lavadora HM, lavadora de aço, ventaneiras submersas, injetores de atmosfera e lança supersônica para sopro de O2, oxi-combustível queimadores para aquecer o novo fundo. Os principais equipamentos/componentes do processo estão descritos a seguir.

A lareira EOF é em forma de prato feita de chapa de qualidade de caldeira e é revestida com tijolos refratários. Ele mantém o aço líquido durante o processamento. Como o processo é um processo básico de fabricação de aço com oxigênio, o refratário no revestimento de trabalho é feito principalmente de tijolos de magnésia-carbono (MgO-C). O revestimento de apoio é feito de tijolos de magnesita. O revestimento de MgO-C próximo à área da ventaneira é composto por blocos de maior densidade, pois há maior erosão do refratário nessa área. Durante a campanha do forno, os tijolos refratários são erodidos, o que é reparado por canhão usando materiais de canhão à base de magnesita. Máquina de tiro refratário especial é usada para reparo a quente do fundo EOF.

O furo de torneira submerso juntamente com a inclinação rápida para trás garante o rosqueamento livre de escória de aço líquido adequado para refino secundário subsequente. O furo é uma parte muito importante da fornalha EOF, pois todo o aço deve ser rosqueado na panela de aço através do furo. Sempre que o diâmetro do furo de derivação se torna grande, o mesmo é trazido de volta para 200 mm usando um tubo de aço e preenchendo a área de equilíbrio com material de projeção. Antes de carregar o HM no EOF, o orifício de derivação deve ser bloqueado adequadamente, caso contrário, pode levar à abertura prematura do orifício de derivação.

A carcaça e o teto EOF são feitos com painéis refrigerados a água, o que reduz o consumo de refratários do forno. O invólucro EOF de formato circular e o design compacto mantêm as perdas de calor ao mínimo. A concha EOF tem uma lavadora HM para despejar HM líquido da panela HM para a lareira EOF por um guindaste de carregamento HM. A lavadora HM também é revestida de refratário e muitas vezes precisa de reparos que podem ser realizados enquanto o EOF está em operação sem perda de tempo operacional.

A carcaça EOF possui porta de escória no lado oposto para a remoção contínua de escória durante o processo. A porta de escória pode ser operada para cima e para baixo usando o cilindro pneumático. A porta de escória também é utilizada para a extração das amostras para o calor do aço líquido e também para a medição da temperatura do aço líquido durante o aquecimento. É através da porta de escória do EOF que é realizado o canhão a quente do refratário. A limpeza do furo da torneira e o bloqueio do mesmo antes do carregamento também são realizados através da porta de escória. A porta de escória também é conhecida como porta de trabalho.

O teto refrigerado a água EOF consiste na parte superior do teto e na saia deslizante. Não há refratário no telhado EOF. Através da abertura superior no teto do EOF, os gases quentes do EOF viajam para a área de pré-aquecimento de sucata. Quando a carcaça do forno se inclina para trás e para frente, o faz junto com o teto EOF. Entre a saia deslizante e a peça inferior do pré-aquecedor de sucata, são colocados chillers de ferro fundido para minimizar a entrada de ar atmosférico no pré-aquecedor de sucata.

A carcaça e o teto do forno são muito importantes para conter os gases de saída do banho de aço e realizar a pós-combustão dos gases antes que os gases viajem para a área de pré-aquecimento da sucata. Uma pressão negativa de 200 mm de coluna de água é mantida dentro do EOF.

O pré-aquecedor de sucata colocado imediatamente acima do forno é fornecido com um ou dois dedos refrigerados a água inclinados para suportar a carga metálica sólida que é aquecida pelo gás do forno. A calha inclinada refrigerada a água também é fornecida abaixo dos dedos para adições no forno. O pré-aquecedor de sucata é uma parte essencial do EOF. O pré-aquecedor de sucata nos EOFs anteriores costumava ser de dois ou três estágios, já que o EOF foi projetado para maior porcentagem de carga sólida. Atualmente, a maioria dos EOFs possui sistema de pré-aquecimento de sucata de estágio único.

O pré-aquecimento da sucata é feito com dedos resfriados a água e painéis resfriados a água, onde a sucata para o aquecimento subsequente é pré-aquecida a 850°C a 900°C pelos gases de escape do EOF. Os dedos são divididos em duas metades e podem estar na posição aberta ou fechada usando cilindros acionados hidraulicamente. Os dedos estão em posição fechada quando a sucata é carregada nos dedos. A sucata é mantida na parte superior dos dedos durante todo o processamento de calor onde é pré-aquecido pelo calor sensível dos gases de escape. Uma vez que o calor anterior foi aproveitado e o orifício da torneira é bloqueado, os dedos são abertos e a sucata pode cair dentro do fundo do EOF. Esta é a característica única do EOF pelo qual o pré-aquecedor de sucata é colocado diretamente no topo do telhado EOF, de modo que os gases de escape são coletados na temperatura mais alta possível para pré-aquecimento da sucata. Uma linha de desvio também pode ser fornecida para o pré-aquecedor de sucata, onde os gases podem ser enviados através do canal de desvio para evitar a fusão da sucata no topo do pré-aquecedor de sucata. No entanto, normalmente nos EOFs recentes, o controle da temperatura dos gases desligados é realizado através do ar de diluição pelo soprador de tiragem forçada que é ligado automaticamente quando a temperatura dos gases desligados aumenta.

A cal e as ferro-ligas também são descarregadas pelo sistema de alimentação automática abaixo dos dedos e assim são descarregadas no EOF. O analisador de CO-CO2 também é instalado na área do pré-aquecedor de sucata. Sempre que a porcentagem de gás CO aumenta além de uma determinada porcentagem, o ar de diluição é ligado automaticamente usando um soprador de tiragem forçada para oxidar o mesmo e evitar a explosão.

A sucata preparada, na caçamba de sucata de descarga inferior especialmente projetada, é carregada na parte superior do EOF pelo guindaste de carregamento. Após o carregamento de sucata, a porta deslizante é fechada. O número de baldes de carregamento de sucata em circulação deve ser suficiente para evitar qualquer atraso da operação EOF por falta de carregamento de sucata. Sempre que a sucata estiver pronta, a caçamba de carregamento de sucata é colocada no suporte sobre a porta deslizante superior do EOF. Sempre que a sucata deve ser carregada na área de pré-aquecimento, a caçamba de sucata é levantada com um cilindro hidráulico para que suas abas de descarga inferiores se abram e descarreguem a sucata nos dedos do pré-aquecedor. A sucata precisa ser bem preparada e nenhuma peça deve ter mais de 400 mm de tamanho, de modo a causar qualquer dano aos dedos do pré-aquecedor, dedos refrigerados a água e peça superior do teto quando a sucata for descarregada no EOF.

O sistema de sopro de O2 é uma parte importante do EOF para o processo siderúrgico. O sopro de O2 é feito através de ventaneiras submersas, injetores atmosféricos e lanças supersônicas. O O2 deve ser transportado para o banho de aço, bem como para pós-combustão, de maneira precisa a uma determinada pressão com vazão controlada pela instrumentação. O perfil de O2 especificado para o processamento térmico deve ser seguido do início ao fim.

A injeção de O2 no banho de aço através de ventaneiras submersas é uma das características exclusivas do EOF. Quatro números de ventaneiras submersas na lareira são colocados nas posições de 45 graus, 135 graus, 225 graus e 315 graus assumindo que o furo de derivação está na posição 0 graus. As ventaneiras são colocadas 300 mm acima do fundo do forno. O tubo externo da ventaneira é feito de aço inoxidável no qual a ventaneira de cobre (Cu) é colocada concentricamente. O diâmetro externo do tubo de Cu possui ranhura helicoidal e é resfriado com auxílio de água desmineralizada (DM) e gás N2, o que promove a formação de pepita na ponta da ventaneira dentro do forno. A formação de pepitas ajuda a minimizar o consumo de ponta de ventaneira na extensão de 2 mm a 3 mm por aquecimento. Todo o conjunto da ventaneira possui um bom sistema de segurança para um trabalho sem problemas. As ventaneiras são do tipo deslizante através do bloco refratário e, quando necessário, a ventaneira pode ser empurrada para dentro do forno para evitar a erosão refratária ao redor das ventaneiras.

O O2 soprado pelas ventaneiras auxilia na descarbonetação e agitação do banho. O resfriamento do tubo de ventaneira usando água DM é uma característica importante e crítica. Enquanto a ventaneira estiver resfriada e mesmo que a pressão de O2 caia, o aço líquido do EOF não sai. Mas, se a água de resfriamento falhar e o O2 estiver ligado, há uma erosão muito rápida da ventaneira submersa, resultando em rompimento da lareira EOF, o que pode ser muito perigoso. Por esta razão, há um tanque de água DM de reserva que pode ser imediatamente colocado em operação em caso de queda na pressão ou vazão da água DM.

A pós-combustão dos gases de escape dentro do recipiente do forno também é uma das características únicas do EOF. Quatro números de injetores atmosféricos são fixados na carcaça do forno para pós-combustão dos gases que emergem acima do banho de aço. Os injetores atmosféricos estão localizados exatamente acima das quatro posições das ventaneiras. Os corpos dos injetores atmosféricos também são resfriados a água e todos os quatro injetores apontam para baixo em direção ao centro do banho de aço. A atividade básica na pós-combustão é a oxidação de CO a CO2 e a energia assim gerada é parcialmente transmitida de volta ao banho de aço e a maior parte dela flui junto com os gases de combustão para pré-aquecer a sucata para o calor subsequente.

Duas lanças supersônicas forçam um jato de O2 próximo ao nível de escória dentro do EOF, o que ajuda na descarbonetação em alta velocidade, bem como na agitação completa do banho. A lança supersônica tem uma ponta de Cu e corpo de aço que é resfriado a água. A lança supersônica é retrátil na estrutura inclinada que suporta a lança supersônica. Cada lança supersônica é colocada em ambos os lados da porta de escória. O O2 fornecido pela lança supersônica é usado principalmente para descarbonetação do banho de aço e também parcialmente para pós-combustão. Sendo o EOF o processo de sopro combinado, a injeção de O2 na parte superior se dá principalmente por meio de lança supersônica e o sopro lateral de O2 a partir do fundo é feito através de ventaneiras submersas. A lança supersônica normalmente é fornecida com instrumentação e sistemas de controle para um trabalho seguro.

O lancetador de oxigênio também é feito por meio de lancetagem manual na interface escória/metal para fluidização rápida da escória. Geralmente lanças manuais de dois números são usadas através da porta de escória. A quantidade medida de O2 é liberada através dos tubos de punção para o banho de aço. As lanças manuais também são usadas para limpar o furo de derivação no final do rosqueamento do EOF.

O fluxo de O2 através de ventaneiras submersas, injetores atmosféricos e lança supersônica é controlado através de um suporte de válvula com a instrumentação necessária controlada por um computador. No suporte das válvulas, para segurança da operação das ventaneiras submersas, existe a possibilidade de passagem de O2 para N2 ou para o gás Argônio (Ar) caso seja necessário manter o calor dentro do EOF por um período maior. O suporte da válvula é o coração da operação EOF que controla o perfil de sopro preciso de O2 para atingir o período de sopro de O2 desejado no EOF.

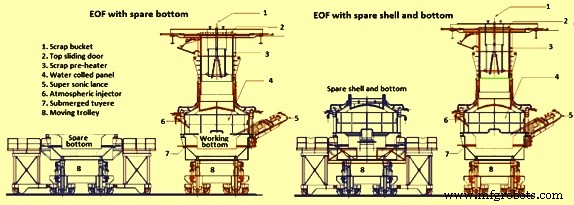

O EOF normalmente contém dois números de carrinhos, dois números de fundos e um número de EOF shell e teto. Uma concha e um fundo sobressalentes podem ser uma alternativa ao fundo sobressalente. Isto é mostrado na Fig. 3. Todo o fundo EOF, casco e teto são montados em um carrinho que se move sobre trilhos. Dois números de carros de fundo do tipo transporte são usados para troca rápida de fundo (ou casco e fundo) durante uma nova campanha. Um carro inferior carrega o EOF em operação enquanto o segundo carro carrega o outro fundo e é estacionado para reembasamento em um ou outro lado do fundo em uso. Ambos os carros são equipados com trilhos de colarinho para inclinar o forno para rosqueamento ou remoção de escória. O fundo EOF sobressalente é revestido com refratário e é mantido pronto para entrar em operação. No final da campanha refratária da lareira, o invólucro EOF é levantado usando cilindros hidráulicos e o fundo em uso é retirado e o fundo EOF sobressalente revestido de refratário é colocado no lugar dentro de doze horas e o EOF é colocado novamente em operação . A inclinação é realizada por cilindros hidráulicos de alta velocidade. Isso permite o rosqueamento livre de escória.

Fig 3 EOF com fundo sobressalente e com fundo e concha sobressalentes

O sistema de alimentação de cal e liga consiste em tremonhas de armazenamento, sistemas de pesagem e correias transportadoras. O sistema de alimentação de cal e liga é fornecido para alimentar as quantidades exatas de qualquer aditivo de maneira regulada no banho EOF. Este sistema é utilizado basicamente para alimentação de cal no EOF. Este sistema às vezes é usado para alimentar ferro manganês para fervura de manganês antes da extração do aço. Este sistema também é usado algumas vezes para alimentar o DRI para controlar a temperatura do banho.

Há um segundo sistema de alimentação automática para carregar a cal e ligas na panela durante a extração do aço da EOF. Isso se destina principalmente à desoxidação primária do aço e à produção de escória redutora para processos subsequentes de refino secundário. Como o EOF é um processo de alta produtividade com tempo de ciclo curto, o sistema de alimentação de cal e liga no EOF, bem como na panela durante o rosqueamento, é uma parte importante do processo de EOF para garantir as adições necessárias de acordo com a produtividade do forno.

A planta de limpeza de gás (GCP) é normalmente do tipo úmido. Consiste em down-comer, câmara de têmpera, venturi, separador de ciclone, ventilador de ID (tiragem induzida) e chaminé. O down-comer é para transportar os gases de escape após o sistema de pré-aquecedor de sucata para a câmara de têmpera. O down-comer é revestido de refratário e possui bicos de pulverização de água para resfriar os gases e separar o pó dos gases na medida do possível. Na câmara de combustão, há uma mudança de direção dos gases de escape juntamente com uma grande chuva de água que não só baixa a temperatura dos gases, mas também separa uma certa quantidade de poeira. O venturi é o coração do sistema GCP. Ele não apenas ajuda a separar a poeira dos gases de escape devido à liberação repentina de pressão, mas também controla a pressão negativa do forno com muita precisão através de um par de abas acionadas eletricamente. O separador de ciclone é o dispositivo final para separar a poeira dos gases de escape.

A água suja coletada da câmara de têmpera e do separador de ciclone é transportada para o espessador após a laminação química. No espessante, a poeira é deixada assentar e a água limpa é circulada de volta ao GCP através do sistema de bombeamento. O ar limpo (menos de 50 miligramas/sêmen) é puxado por uma série de dois ventiladores ID (um de espera) e liberado na atmosfera através de uma chaminé alta. O gás limpo assim gerado é principalmente vapor puro que aparece como uma nuvem branca quando emerge da chaminé. A lama úmida, filtrada no processo acima é coletada no espessador onde as partículas sólidas com 68% a 70% Fe (ferro) são recicladas de volta na planta de sinterização. GCP tipo seco também é possível no EOF.

O queimador ar-óleo, usando combustível líquido com baixo teor de S, é usado para pré-aquecer a lareira e o invólucro EOF recém-revestidos. Isso garante o equilíbrio térmico adequado durante o processamento do primeiro calor. Depois disso, entre os aquecimentos, não é necessário usar o queimador. No caso de qualquer parada longa, é desejável pré-aquecer o forno antes de carregar os aquecimentos subsequentes.

Atualmente os EOFs estão equipados com um sistema de instrumentação muito elaborado onde o controle total é feito através de um sistema PLC/computador on-line. A rede de segurança fornecida é excepcionalmente boa para garantir a operação segura e a repetibilidade do processo. O computador possui a facilidade para o registro automático de dados e também para acionar o sistema de alarme quando algum subsistema estiver com defeito.

Parâmetros operacionais

Os parâmetros operacionais típicos do EOF são (i) 340 dias por ano de disponibilidade do forno, (ii) composição de carga consistindo de 50% - 90% de HM com equilíbrio de carga sólida, (iii) tempo de tap to tap na faixa de 30 minutos a 50 minutos, (iv) temperatura de rosqueamento de 1700 graus C sem forno panela e 1650 graus C com forno panela, e (v) tempo necessário para troca de fundo (entre campanhas) na faixa de 12 horas a 24 horas.

Os consumos específicos típicos por tonelada de aço líquido são (i) HM-778 kg/t (70%), (ii) Carga sólida consistindo de ferro gusa e sucata de aço-333 kg/t (30%), (iii) cal -45 kg/t (dependendo do teor de P do HM, (iv) consumo de O2 na faixa de 50 N cum/t a 70 N cum/t, (v) consumo de N2 na faixa de 3 N cum/t a 5 N cum/t, (vi) consumo de combustível na faixa de 5 milhões de calorias por tonelada (Mcal/t) a 10 Mcal/t, (vii) consumo de refratário em torno de 6 kg/t, (viii) consumo de material de arma em torno de 4 kg/t, e (vii) rendimento metálico na faixa de 87% a 89%.

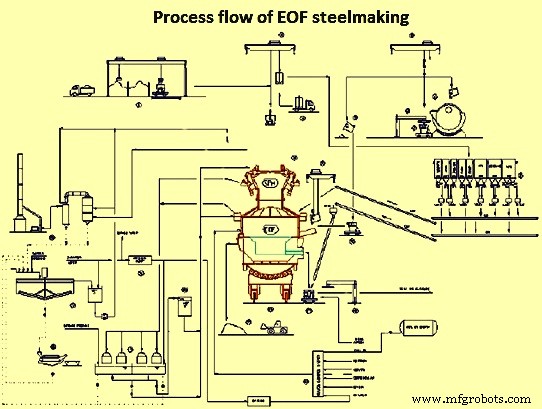

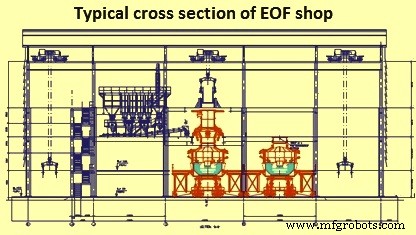

O fluxo do processo EOF e uma seção transversal típica da oficina são mostrados na Fig 4 e na Fig 5.

Fig 4 Fluxo do processo EOF

Fig 5 Seção transversal típica da loja EOF

Vantagens do EOF

Várias vantagens do processo EOF são dadas abaixo.

- Existe uma grande flexibilidade em relação à mistura de cargas metálicas. As vantagens são maiores quando a disponibilidade de HM é menor, digamos, 50% do processo de fabricação de ferro. Há flexibilidade também em relação à carga sólida (sucata, ferro-gusa).

- O processo é vantajoso em caso de baixa disponibilidade de energia elétrica.

- O processo tem alta produtividade e boa disponibilidade do forno.

- O aço líquido produzido possui boas propriedades metalúrgicas, principalmente no que diz respeito à desfosforização e dessulfuração.

- O aço líquido tem baixo teor de elementos residuais.

- O nível de inclusão no aço é bastante reduzido devido ao fluxo contínuo de escória durante o sopro e também devido ao rosqueamento livre de escória.

- O aço rosqueado pode ser transferido diretamente para a máquina de lingotamento contínuo ou pode ser enviado para unidades de metalurgia secundárias.

- EOF tem controle de processo simples e pode ser totalmente automatizado.

- O processo é energeticamente eficiente.

- O processo funciona sob pressão ligeiramente negativa, portanto, quase não há emissão de poeira.

- O nível de ruído é baixo.

- A flexibilidade em relação aos materiais de carga sólida (sucata, ferro-gusa) é outro atrativo.

Processo de manufatura

- Entendendo a energia solar

- Entendendo a energia térmica

- Entendendo a energia das marés

- Entendendo a energia do moinho de vento

- Entendendo os recursos energéticos não renováveis

- Entendendo as energias renováveis

- Entendendo as fontes de energia

- Entendendo o recurso de energia de biomassa

- Entendendo a energia geotérmica

- Entendendo a energia hidrelétrica