Noções básicas de caldeira a vapor

Noções básicas da caldeira a vapor

Uma caldeira a vapor é um recipiente fechado onde a água é aquecida sob condições controladas para convertê-la em vapor. A caldeira é basicamente um trocador de calor onde o calor é transferido para a água. Às vezes também é referido como gerador de vapor. A energia térmica para aquecimento de água é fornecida por combustível (gás, líquido ou sólido) ou por energia residual disponível em vários processos industriais. Às vezes, a energia solar também é usada para a produção de vapor. O vapor produzido em uma caldeira pode ser de baixa pressão, média ou alta pressão. No contexto industrial, o vapor produzido é utilizado como vapor de processo em diversos processos industriais ou para acionamento de turbinas para a produção de eletricidade. Cada caldeira é projetada para transferir o máximo de energia térmica possível para a água contida na caldeira. A energia térmica é transferida por condução, convecção e radiação. A porcentagem relativa de cada um depende do tipo de caldeira, da superfície de transferência de calor projetada e dos combustíveis que alimentam a combustão.

Existem basicamente dois tipos de caldeiras. Eles são caldeira de tubo de fogo e caldeira de tubo de água.

Caldeira de tubo de fogo consiste em números de tubos através dos quais os gases quentes são passados. Esses tubos de gás quente são imersos em água, em um recipiente fechado. Nesta caldeira, um recipiente fechado ou concha contém água, através da qual passam tubos de gás quente. Esses tubos de gás quente aquecem a água e convertem a água em vapor e o vapor permanece no mesmo recipiente. Caldeiras de tubo de fogo são geralmente usadas para capacidades de vapor relativamente pequenas e pressões de vapor baixas a médias. Estas caldeiras são compactas, de construção compacta e mais baratas.

Caldeira aquatubular é um tipo de caldeira onde a água é aquecida dentro de tubos e os gases quentes os envolvem. Isso é exatamente o oposto da caldeira de tubo de fogo. Nesta caldeira, a água de alimentação da caldeira flui através dos tubos e entra no tambor da caldeira. A água circulada é aquecida pelos gases de combustão e convertida em vapor no espaço de vapor no tambor. Esta caldeira é utilizada quando a demanda de vapor e os requisitos de pressão do vapor são altos, como no caso de caldeiras necessárias para atender aos requisitos de vapor para processos industriais e para geração de energia. As características das caldeiras aquatubulares incluem (i) disposições de tiragem forçada, induzida e balanceada, ajudando a melhorar a eficiência da combustão (ii) menor tolerância à qualidade da água, portanto, necessidade de estação de tratamento de água e (iii) níveis mais altos de eficiência térmica.

Componentes de um sistema de caldeira

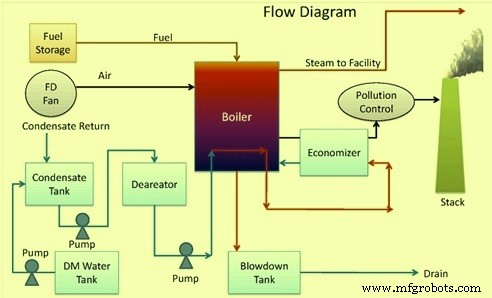

Os principais componentes de um sistema de caldeira são a estação de tratamento de água, aquecedores de água de alimentação da caldeira, desaeradores, bomba de alimentação, economizador, superaquecedor, attemperador, sistema de vapor, condensador e bomba de condensado. Além disso, existem conjuntos de controles para monitorar o fluxo de água e vapor, fluxo de combustível, fluxo de ar e adições de tratamento químico. Esquema do diagrama de fluxo da planta de caldeira é mostrado na Fig 1

Fig 1 Esquema do diagrama de fluxo da caldeira

Em geral, um sistema de caldeira consiste em um sistema de água de alimentação, sistema de vapor e sistema de combustível. O sistema de alimentação de água fornece água tratada para a caldeira e a regula automaticamente para atender à demanda de vapor. O sistema de vapor coleta e controla o vapor produzido na caldeira. O vapor é direcionado através de um sistema de tubulação até o ponto de uso. O sistema de combustível inclui todos os equipamentos usados para fornecer combustível para gerar o calor necessário. O equipamento necessário depende do tipo de combustível utilizado.

Sistema de alimentação de água

A água de alimentação é a água fornecida à caldeira que é convertida em vapor. As duas fontes da água de alimentação são o condensado ou vapor condensado retornado do processo e a água de reposição, que é a água tratada da estação de tratamento de água. Os principais componentes do sistema de água de alimentação são os indicados abaixo.

Aquecedor de água de alimentação – A eficiência da caldeira é melhorada pela extração do calor residual do vapor gasto para pré-aquecer a água de alimentação da caldeira. Os aquecedores são trocadores de calor do tipo casco e tubo com a água de alimentação no lado do tubo e o vapor no lado do casco. O condensado é devolvido ao tanque de armazenamento de condensado ou poço quente de condensado.

Desaeradores – A água de alimentação geralmente tem oxigênio dissolvido em níveis censuráveis, que vem de vazamentos de ar do condensador, vedações das bombas ou do próprio condensado. O oxigênio é removido mecanicamente em um desaerador. O desaerador funciona com base no princípio de que o oxigênio é cada vez menos solúvel à medida que a temperatura aumenta. Isso é feito passando vapor através da água de alimentação.

Economizadores – Economizadores são o último estágio do sistema de água de alimentação. Eles são projetados para extrair o valor calorífico dos gases de exaustão para aquecer o vapor e melhorar a eficiência da caldeira. São trocadores de calor de tubo aletado simples. Um economizador de água de alimentação reduz os requisitos de combustível transferindo calor do gás de combustão para a água de entrada.

Sistema a vapor

O sistema de vapor consiste em tambores de vapor e lama, tubos de caldeira, superaquecedores, attemperadores e sistemas de condensado.

Tambores de vapor e lama – Tambor de vapor é o tambor superior de uma caldeira aquatubular onde ocorre a separação da água e do vapor. O tambor de vapor contém elementos internos para entrada de água de alimentação, injeção química, remoção de purga, controle de nível e separação de água de vapor. A água de alimentação entra no tambor de vapor do economizador. O vapor sai do topo do tambor através de separadores de vapor. A saída de vapor normalmente sai deste tambor para um tambor inferior por um conjunto de tubos ascendentes e inferiores. O tambor inferior que é chamado de tambor de lama é um tanque na parte inferior da caldeira que equaliza a distribuição de água para os tubos geradores e coleta sólidos como sais formados a partir de dureza e sílica.

Tubos para caldeiras – Os tubos para caldeiras são fabricados em aço carbono de alta resistência. Os tubos são soldados para formar uma parede contínua de tubo. Normalmente, mais de um banco de tubos é usado. Os tubos são os mais suscetíveis a falhas devido a problemas de fluxo ou problemas de deposição de corrosão.

Superaquecedor- O vapor ao sair da caldeira está saturado, pois está em equilíbrio com a água na pressão e temperatura da caldeira. O objetivo do superaquecedor é remover todo o teor de umidade do vapor, elevando a temperatura do vapor acima de seu ponto de saturação. O superaquecedor adiciona energia ao vapor de saída da caldeira. A energia adicionada eleva a temperatura e o conteúdo de calor do vapor acima do ponto de saturação. O vapor superaquecido tem um volume específico maior.

Attemperadores – Os attemperadores controlam o grau de superaquecimento. A temperagem é o processo de dessuperaquecimento parcial do vapor por injeção de controle de água no fluxo de vapor superaquecido. Normalmente, a água de alimentação da caldeira é usada para temperar.

Sistemas de condensado – O condensado de vários sistemas de trocador de calor é devolvido à caldeira como parte da água de alimentação. No entanto, os condensados devem ser monitorados de perto quanto ao pH e entrada de oxigênio e o tratamento adequado do condensado deve ser aplicado.

Sistema de combustível

Os sistemas de alimentação de combustível desempenham um papel crítico no desempenho das caldeiras. Suas principais funções incluem a transferência do combustível para a caldeira e a distribuição do combustível dentro da caldeira para promover uma combustão uniforme e completa. O tipo de combustível influencia as características operacionais de um sistema de combustível. O sistema de alimentação de combustível constitui o componente mais significativo de um sistema de caldeira. Os combustíveis devem ser preparados para combustão e transportados para a caldeira. O sistema de combustão deve garantir a estabilidade da chama em uma ampla faixa de vazões, criando uma condição favorável para a ignição do combustível e estabelecendo condições aerodinâmicas que garantam uma boa mistura entre o ar primário de combustão e o combustível. Os queimadores são os elementos centrais para um sistema de combustão eficaz.

Eficiência da caldeira a vapor

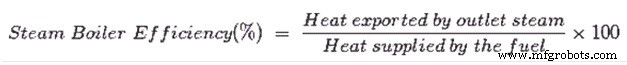

Na caldeira a vapor ocorrem algumas perdas de energia que incluem combustão incompleta, perda de radiação que ocorre na parede circundante da caldeira a vapor, calor transportado pelos gases de exaustão etc. A eficiência da caldeira a vapor fornece indicação dessas perdas. A eficiência da caldeira a vapor é a porcentagem do calor total exportado pelo vapor de saída do calor total fornecido pelo combustível, conforme indicado abaixo.

A eficiência da caldeira a vapor inclui eficiência térmica, eficiência de combustão e eficiência de combustível para vapor. A eficiência da caldeira a vapor depende de muitos fatores que incluem o tamanho da caldeira, tipo de caldeira, design da caldeira etc.

Classificação da caldeira a vapor

Com base em seu projeto e construção, as caldeiras a vapor são classificadas principalmente da seguinte forma.

Caldeira de combustível pulverizado – A maioria das usinas a carvão e caldeiras aquatubulares industriais usam carvão pulverizado. Esta tecnologia está bem desenvolvida e representa bem mais de 90% da capacidade de queima de carvão. O carvão é moído a um pó fino, de modo que menos de 2% é +300 mícrons (?m) e 70-75% está abaixo de 75 mícrons para um carvão betuminoso. O carvão pulverizado é soprado com parte do ar de combustão para dentro da caldeira através de uma série de bocais de queimadores. Ar secundário e terciário também podem ser adicionados. A combustão ocorre em temperaturas de 1300-1700 graus C, dependendo em grande parte do grau de carvão. O tempo de residência das partículas na caldeira é tipicamente de 2 a 5 segundos, e as partículas devem ser pequenas o suficiente para que a combustão completa ocorra durante este tempo. Este sistema tem muitas vantagens, como a capacidade de queimar carvão de qualidade variável, respostas rápidas a mudanças na carga, uso de altas temperaturas do ar de pré-aquecimento, etc.

Caldeira de combustão em leito fluidizado – Na caldeira de combustão em leito fluidizado (FBC) o sistema de queima é projetado com base na combustão em leito fluidizado. Possui vantagens significativas em relação ao sistema de queima convencional e oferece vários benefícios, como design compacto da caldeira, flexibilidade de combustível, maior eficiência de combustão e redução da emissão de poluentes nocivos, como SOx e NOx. Os combustíveis queimados nessas caldeiras incluem carvão, rejeitos de lavagem, casca de arroz, bagaço de cana e outros resíduos agrícolas.

Nestas caldeiras, a combustão em leito fluidizado (FBC) ocorre a cerca de 840 a 950 graus C. Como esta temperatura está muito abaixo da temperatura de fusão das cinzas, evita-se a fusão das cinzas e problemas associados. A temperatura de combustão mais baixa é alcançada devido ao alto coeficiente de transferência de calor devido à mistura rápida no leito fluidizado e à extração eficaz de calor do leito através de tubos de transferência de calor no leito e paredes do leito. A velocidade do gás é mantida entre a velocidade mínima de fluidização e a velocidade de arrastamento das partículas. Isso garante uma operação estável do leito e evita o arrastamento de partículas no fluxo de gás. Existem três tipos de caldeiras de leito fluidizado. São eles (i) caldeira de combustão em leito fluidizado atmosférico (AFBC), (ii) caldeira de combustão em leito fluidizado circulante atmosférico (CFBC) e (iii) caldeira de combustão em leito fluidizado pressurizado (PFBC).

Caldeira de combustão de leito fluidizado atmosférico – Neste tipo de caldeira o carvão é triturado até um tamanho de 1 – 10 mm dependendo da classificação do carvão, tipo de combustível alimentado à câmara de combustão. O ar atmosférico, que atua tanto como ar de fluidização quanto ar de combustão, é fornecido a uma pressão, após ser pré-aquecido pelos gases combustíveis de exaustão. Os tubos no leito que transportam água geralmente atuam como evaporador. Os produtos gasosos da combustão passam pelas seções do superaquecedor do fluxo da caldeira, passando pelo economizador, pelos coletores de pó e pelo pré-aquecedor de ar antes de serem expelidos para a atmosfera.

Caldeiras de combustão de leito fluidizado circulante atmosférico – Em um sistema circulante os parâmetros do leito são mantidos de forma a promover a elutriação de sólidos do leito. A elutriação é o processo no qual partículas finas são transportadas para fora de um leito fluidizado devido à vazão do fluido que passa pelo leito. As partículas são levantadas em uma fase relativamente diluída em um riser de sólidos, e um down-comer com um ciclone fornece um caminho de retorno para os sólidos. Não há tubos de geração de vapor imersos no leito. A geração e superaquecimento de vapor ocorre na seção de convecção, paredes de água e na saída do riser. As caldeiras CFBC são geralmente mais econômicas do que as caldeiras AFBC para aplicações industriais que exigem mais de 75 – 100 toneladas/hora de vapor.

Caldeira de combustão de leito fluidizado pressurizado – Nesta caldeira um compressor fornece o ar de tiragem forçada e o combustor é um vaso de pressão. A taxa de liberação de calor no leito é proporcional à pressão do leito e, portanto, um leito profundo é usado para extrair grande quantidade de calor. Isso melhora a eficiência da combustão e a absorção de dióxido de enxofre no leito. O vapor é gerado nos dois feixes de tubos, um no leito e outro acima dele. Os gases de combustão quentes acionam uma turbina a gás geradora de energia. O sistema PFBC pode ser utilizado para cogeração (vapor e eletricidade) ou geração de energia em ciclo combinado. A operação de ciclo combinado (turbina a gás e turbina a vapor) melhora a eficiência geral de conversão em 5 a 8%.

Caldeira de calor residual – Onde quer que o calor residual esteja disponível em temperaturas médias ou altas, uma caldeira de calor residual é instalada para produzir vapor economicamente. O vapor pode ser liberado em um conjunto gerador de turbina a vapor e a energia produzida a partir dele. É amplamente utilizado na recuperação de calor dos gases de escape.

Processo de manufatura