Produção de DRI com gás de coqueria como redutor

Produção de DRI com gás de coqueria como redutor

Ferro reduzido direto (DRI) é tecnicamente definido como minério de ferro que foi reduzido a metal sem derretê-lo. Um processo de produção DRI é aquele em que o ferro metálico sólido é obtido diretamente do minério de ferro sólido sem submeter o minério ou o metal à fusão. Os principais processos de produção de DRI são baseados em gás ou carvão. O material de alimentação em um processo DRI é minério de ferro de 10 a 30 mm ou pelotas de minério de ferro produzidas em uma planta de pelotização de minério de ferro.

Na planta à base de gás, o reator, onde ocorre a reação de redução, é um forno de cuba. O forno de poço funciona no princípio de contracorrente, onde o material de alimentação do mancal de ferro se move para baixo no forno por gravidade e é reduzido pelos gases redutores que fluem para cima. Em um processo baseado em gás, são usados combustíveis gasosos. Esses combustíveis devem ser capazes de reformar ou rachar para produzir uma mistura de gás H2 (hidrogênio) e CO (monóxido de carbono). O gás natural com alto teor de metano é o gás mais comumente usado. O gás natural é reformado para enriquecer com a mistura de H2 e CO e esta mistura de gás enriquecida e reformada é pré-aquecida.

O gás de coqueria (COG) é um subproduto do processo de fabricação de coque na bateria de coqueria. COG consiste em uma mistura complexa de vários gases. Sua composição normalmente consiste em 55% H2, 6% CO, 25% CH4 (metano), além de pequenas porcentagens de CO2 (dióxido de carbono), H2O (umidade), alcatrões pesados, hidrocarbonetos voláteis e impurezas de enxofre. Ele também contém algum N2 (nitrogênio). O COG é normalmente usado como gás combustível para várias aplicações de aquecimento dentro da usina siderúrgica, e o COG excedente é usado para produzir vapor, energia elétrica ou é queimado. O uso de COG para a produção de DRI sempre foi de interesse, mas o desafio tem sido converter o metano em CO e H2 e limpar os alcatrões e hidrocarbonetos voláteis. Cada tonelada de coque produzida gera COG suficiente para produzir uma tonelada de DRI.

A produção de DRI na rota integrada do aço com base na utilização do subproduto COG disponível é um fenômeno muito recente. O uso de COG tem várias vantagens tanto do ponto de vista econômico quanto ambiental.

O uso de COG excedente como gás redutor para produzir DRI recupera 97% da energia disponível em comparação com a recuperação de 30% a 40% pela queima do COG para produzir energia elétrica.

Os dois processos principais, Midrex e HYL, adotaram duas abordagens diferentes para o uso de COG para a produção de DRI à base de gás.

Processo Midrex

A Midrex começou a estudar métodos de uso de gás de coqueria em redução direta na década de 1970. O principal problema envolvido foi a presença de hidrocarbonetos insaturados, alcatrões e líquidos, bem como altos níveis de compostos de metano e enxofre no gás bruto. Os primeiros estudos se concentraram no condicionamento do gás para uso como componente de gás de alimentação para um reformador Midrex.

Com base nos desenvolvimentos na tecnologia de oxidação parcial, a Midrex decidiu investigar a possibilidade do uso dessa tecnologia para condicionar o COG como um gás redutor apropriado para o processo MXCOL. No entanto, a desvantagem da oxidação parcial sempre foi a necessária adição de vapor aos reagentes para reduzir a formação de fuligem resultante das reações de oxigênio.

Por volta de meados de 2011, a Praxair desenvolveu uma tecnologia de oxidação parcial que estava oferecendo comercialmente.

Esta tecnologia de oxidação parcial tem características únicas que oferecem o potencial de fazer oxidação parcial de hidrocarbonetos, sem fuligem, sem injeção de vapor. Quando esta tecnologia é combinada com uma câmara de reação térmica estendida na qual um fluxo de gás de coqueria pré-aquecido é injetado, o gás de produto que sai do reator é adequado para uso como fonte redutora para redução direta. Todo esse agrupamento de equipamentos, incluindo compressão de gás, pré-aquecimento e reação, compõe o sistema de reator térmico (TRS).

O TRS emprega a tecnologia da Praxair para oxidação parcial de COG. O sistema produz um jato de oxigênio quente de extrema velocidade in situ que rapidamente arrasta o COG pré-aquecido, reforma o metano, decompõe os hidrocarbonetos pesados e destrói os alcatrões sem a necessidade de qualquer catalisador. O gás de síntese reformado então sai do TRS e é alimentado no forno de poço para produzir DRI.

Durante os testes em escala piloto, mais de 96% de destruição do alcatrão foi alcançada juntamente com a reforma otimizada do metano. Além disso, foram desenvolvidas condições de operação para evitar a geração de fuligem líquida.

Esses resultados de teste em escala piloto foram ampliados em uma planta de demonstração em escala 1/20 nas extensas instalações de pesquisa da Midrex em Charlotte, NC. Os resultados típicos obtidos das operações de teste de demonstração COG são fornecidos na Tab 1.

Guia 1 Resultados típicos obtidos das operações de teste de demonstração COG

Entrada TRS de Análise de Gás COG Saída TRS de Análise de Syngas

CO 4 a 6 % 22 a 28 %

CO2 1 a 3 % 1 a 3 %

H2 55 a 65 % 55 a 65 %

H2O 0,4 a 0,8 % 0,5 a 2,5 %

CH4 20 a 30 % 0,5 a 3,0 %

N2 2 a 4 % 3 a 8 %

BTX 0,3 a 2,0 % 0,0 %

HHC 0,2 a 0,6 % 0,0 %

Fuligem ? 0,01 mg/N cum

As duas principais opções de TRS disponíveis para uso de COG são com fluxograma MXCOL e com reformador Midrex.

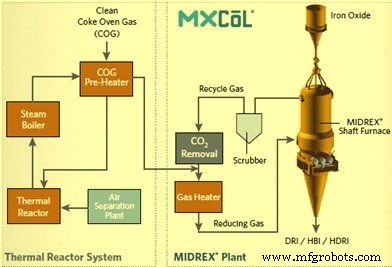

- Uso de COG com o processo MXCOL – O processo MXCOL foi originalmente desenvolvido para utilizar gás de síntese de gaseificadores de carvão para produzir DRI. O processo incorpora o uso de um sistema de remoção de CO2, normalmente usando uma tecnologia de remoção baseada em solução de amina, e um aquecedor de processo de tubo radiante para aquecer o gás redutor e o gás de síntese antes da agitação do forno. O fluxograma típico do processo MXCOL com o uso de COG é apresentado na Figura 1.

Fig1 Fluxograma típico do processo MXCOL com o uso de COG

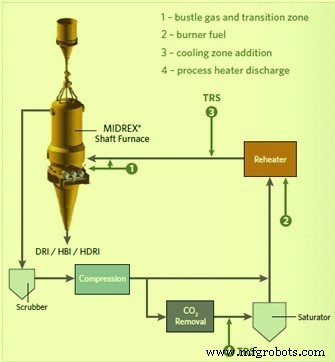

- Uso de COG com um reformador Midrex – O TRS pode complementar o suprimento existente de gás de síntese necessário para cada tonelada de DRI. A adição de COG diretamente na folha de fluxo do processo Midrex padrão pode ser realizada adicionando o gás à zona de transição ou ao gás agitado, conforme mostrado em 1 da Fig 2. Ao fazer isso, as temperaturas da zona met e a atividade de reforma do zona met destrói e converte os alcatrões e hidrocarbonetos voláteis no COG. No entanto, o problema é que quando a taxa de adição de COG atinge um ponto crítico, a planta atinge uma condição de combustível de exportação na qual é gerado mais combustível de topo do que o que o reformador pode consumir. O COG também pode ser usado como queimador como combustível de queimador (2), mas o efeito líquido é que o COG fornecido aos queimadores gerará uma exportação de quantidade de combustível de gás de topo. A adição de COG no gás de agitação (3) ou gás de alimentação (4) pode ser feita usando um TRS, que também requer a adição de um sistema de remoção de CO2 para controlar o combustível de exportação que resultaria da adição de COG.

Fig 2 Fluxograma típico mostrando o uso de COG (TRS) com reformador Midrex

processo HYL

De acordo com o status atual da tecnologia, o processo HYL ZR (Self reforming) foi desenvolvido para permitir a redução de minérios de ferro em um forno de poço sem equipamento externo de reforma a gás. Este esquema de processo tem a capacidade de produzir DRI de alto carbono, o que permite aos produtores obter o máximo de benefícios do carbono no processo de fabricação do aço. A recente aliança entre Tenova HYL, Techint e Danieli traz uma nova marca para este processo. O processo agora é conhecido como 'Energiron'.

Em regiões onde o gás natural é caro ou tem baixa disponibilidade, o processo pode ser facilmente configurado para operar usando COG, gás de síntese de gaseificadores de carvão e outras fontes de hidrocarbonetos.

Uma vez que todos os gases redutores são gerados na seção de redução, aproveitando o efeito catalítico do ferro metálico dentro do forno de cuba, a eficiência de redução ideal é alcançada neste processo. Assim, um reformador de gás redutor externo não é necessário.

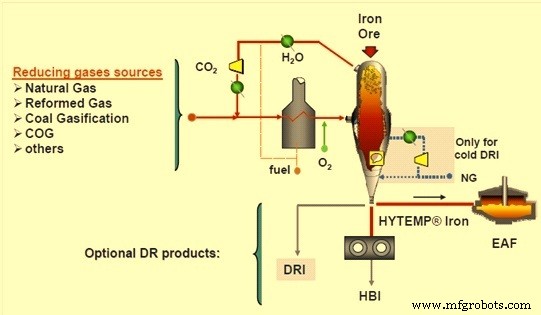

O esquema básico da Energiron permite a utilização direta do gás natural. É claro que as usinas da Energiron também podem usar os equipamentos convencionais de reforma a vapor-gás natural, que há muito caracterizam o processo. Outros agentes redutores como COG, hidrogênio, gases de gaseificação de carvão, coque de petróleo e combustíveis fósseis similares, entre outros, também são fontes potenciais de gás redutor dependendo da situação particular e disponibilidade. O fluxograma do processo está na Fig 3.

Fig 3 Fluxograma do processo HYL-ZR

Além disso, a planta DR pode ser projetada para produzir DRI de alto carbono, DRI quente, que pode ser alimentado diretamente ao EAF adjacente através do Sistema HYTEMP ou às unidades de briquetagem para HBI produzido ou qualquer combinação desses produtos.

A eficiência energética geral do processo ZR é otimizada pela integração de alta temperatura de redução (acima de 1050 graus C), reforma 'in-situ' dentro do forno de poço, bem como por uma menor utilização de equipamentos térmicos na planta. Portanto, o produto leva a maior parte da energia fornecida ao processo, com perdas mínimas de energia para o meio ambiente.

O processo permite atingir teores de carbono de até 5,5%, devido ao maior potencial de cementação dos gases dentro do reator e a maior parte do carbono está presente na forma de carboneto de ferro.

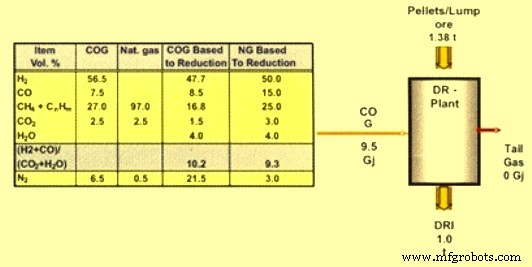

Embora as composições químicas do COG e do gás natural (GN) sejam bastante diferentes, o COG pode ser utilizado diretamente no processo ZR com a mesma configuração básica, na verdade, a composição do gás que entra no reator é muito semelhante conforme indicado na Fig 4 para ambos. ZR baseado em gás natural ou ZR baseado em COG. A exigência típica de COG para produção de DRI, com base no processo HYL-ZR, é de cerca de 9,5 GJ/t DRI, para um DRI de 94% de metalização e 4% de carbono.

Fig 4 Comparação de reduções baseadas em COG e NG

Processo de manufatura

- Gás Natural

- Hélio

- Abordando a Sustentabilidade com Avanços da Indústria 4.0

- Impressão 3D preparada para produção com Onyx

- Sistema de Automação, Controle e Medição de Coqueria

- Ferro Reduzido Direto e seus Processos de Produção

- Recuperação de amônia durante a produção de coque de carvão de coque

- Maximize o valor de sua produção com OEE

- Fishbowl Manufacturing ajuda no planejamento da produção

- Prototipagem e produção de curta duração com fundição sob pressão