Ferro Reduzido Direto e seus Processos de Produção

Ferro Reduzido Direto e seus Processos de Produção

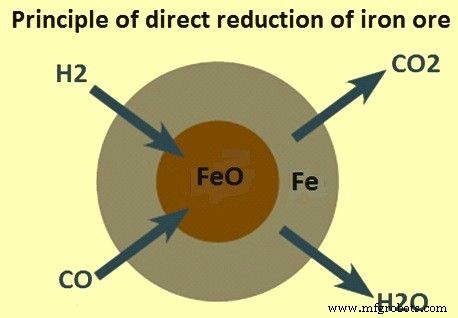

Ferro reduzido direto (DRI) é o produto que é produzido pela redução direta de minério de ferro ou outros materiais ferrosos no estado sólido usando carvão não coqueificável ou gás natural. Os processos que produzem DRI por redução do minério de ferro abaixo do ponto de fusão do ferro são normalmente conhecidos como processos de redução direta (DR). Os agentes redutores são o monóxido de carbono (CO) e o hidrogênio (H2), provenientes do gás natural reformado, gás de síntese ou carvão. O minério de ferro é usado principalmente na forma de pelotas e/ou grumos. O oxigênio (O2) é removido do minério de ferro por reações químicas baseadas em H2 e CO para a produção de DRI altamente metalizado.

No processo de redução direta, o ferro metálico sólido (Fe) é obtido diretamente do minério de ferro sólido sem submeter o minério ou o metal à fusão. A redução direta pode ser definida como a redução no estado sólido em potenciais de O2 que permitem a redução de óxidos de ferro, mas não de outros óxidos (MnO e SiO2 etc.), aos elementos correspondentes. Como a redução está no estado sólido, há muito pouca chance de esses elementos se dissolverem (em baixa atividade termodinâmica) no ferro reduzido, de modo que os óxidos que são mais estáveis que o ferro permanecem essencialmente não reduzidos.

DRI tem uma estrutura porosa. Isso ocorre porque o DRI é produzido pela remoção de O2 do minério de ferro. Também é conhecido como ferro esponja, pois sua estrutura é como uma esponja com uma rede de poros de conexão. Esses poros resultam em uma grande área de superfície interna que é cerca de 10.000 vezes maior que a área de superfície interna do ferro sólido.

DRI é produzido em muitas formas. Estes são granulados, pellets, ferro briquetado a quente (HBI), finos e ferro briquetado a frio (CBI). HBI e CBI são formas densificadas de DRI para facilitar seu manuseio e transporte. HBI é produzido compactando DRI sob pressão muito alta em temperaturas superiores a 650 graus C. Isso fecha muitos dos poros e limita a área de contato que está disponível para reação com o ar. Também aumenta sua condutividade térmica.

O teor de ferro no DRI está em duas formas. Uma está na forma metálica que é conhecida como ferro metálico, Fe (M), e a segunda forma de ferro que está presente em óxidos de ferro residuais, Fe (O). O ferro total, Fe (T), em DRI é a soma desses dois componentes de ferro. Ferro metálico é a quantidade agregada de ferro, livre ou combinado com carbono (como cementita) presente no DRI. A metalização do DRI é uma medida da conversão de óxidos de ferro em ferro metálico (livre ou em combinação com carbono como cementita) pela remoção de O2 devido à ação do redutor utilizado. O grau de metalização do DRI é a extensão da conversão do óxido de ferro em ferro metálico durante a redução. É definido em porcentagem da massa de ferro metálico dividida pela massa de ferro total.

Histórico dos processos de DR

A primeira patente para a produção de DRI foi em 1792 no Reino Unido. Presumivelmente, utilizou um forno rotativo. O desenvolvimento do processo de DR moderno começou em meados do século XIX. Desde 1920, mais de 100 processos de DR foram inventados e operados. A maioria deles não sobreviveu. A era moderna da produção DRI começou em 5 de dezembro de 1957, quando a planta de processo HYL iniciou a produção na Hylsa. A primeira planta do processo Midrex entrou em operação em 17 de maio de 1969 na Oregon Steel Mills em Portland, Oregon. O processo de forno rotativo a carvão combina o processo Republic Steel-National Lead (RN) desenvolvido na década de 1920 para o beneficiamento de minérios de baixo teor, e o processo Stelco-Lurgi (SL) concebido no início dos anos 1960 para a produção de DRI de alto teor.

Processo de produção DRI

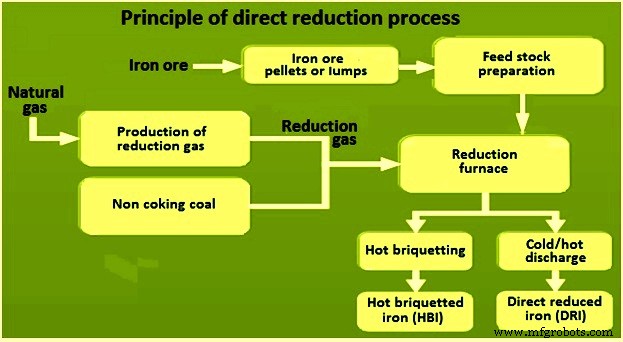

O processo de produção DRI envolve a mistura íntima do minério de ferro preparado (dimensionado) com um redutor, que também é geralmente usado para aquecimento do leito de minério até a temperatura necessária para atingir taxas de redução adequadas. O redutor pode ser um gás ou um sólido. Os principais processos de produção de DRI são baseados em gás natural ou carvão. O material de alimentação para o processo DR é minério de ferro de tamanho variando de 10 mm a 30 mm ou pelotas de minério de ferro de tamanho variando de 8 mm a 20 mm produzidos em uma planta de pelotização de minério de ferro.

O processo baseado em gás usa um forno de cuba para a reação de redução. O processo baseado em carvão usa qualquer um dos quatro tipos de reatores para a reação de redução. Esses reatores são (i) forno rotativo, (ii) forno de cuba, (iii) reator de leito fluidizado e (iv) forno rotativo. O forno rotativo é o reator mais popular para o processo à base de carvão.

O princípio da redução direta do minério de ferro é mostrado na Figura 1.

Fig 1 Princípio da redução direta de minério de ferro

O princípio do processo de redução direta do minério de ferro é mostrado na Figura 2.

Fig 2 Princípio do processo de redução direta

Processo baseado em gás

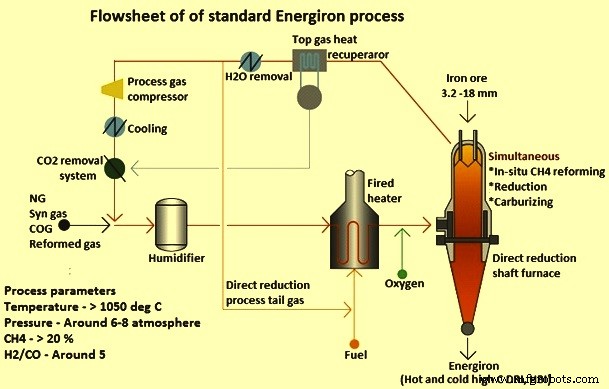

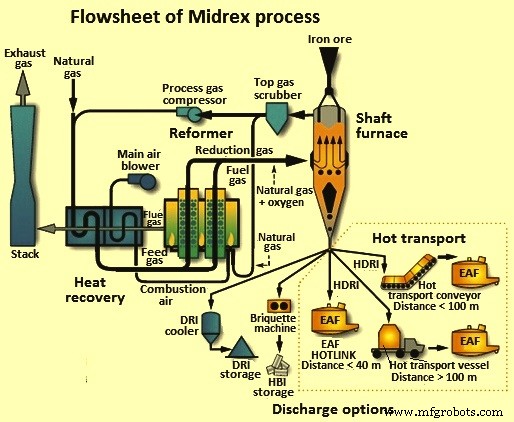

Nos processos de redução à base de gás, um forno de eixo vertical é usado no qual o minério de ferro é alimentado no topo do forno e o ferro esponja acabado é retirado do fundo após o resfriamento para evitar sua reoxidação. O gás redutor passa pelo leito de minério e o gás gasto é recirculado após aquecimento e reforma para uma mistura de H2 e CO em um reformador, onde também é aquecido a uma temperatura de 950°C, que é a temperatura necessária para atingir taxas de reação de redução adequadas. O forno de poço funciona no princípio de contracorrente, onde o material de alimentação do minério de ferro se move para baixo no forno por gravidade e é reduzido pelos gases redutores que fluem para cima.

No processo DR baseado em gás, são usados combustíveis gasosos. Esses combustíveis devem ter a capacidade de reformar ou rachar para produzir uma mistura de gás H2 e CO. O gás natural com alto teor de metano é o gás mais comumente usado. O gás natural é reformado para enriquecimento com mistura de H2 e CO e esta mistura de gás enriquecida e reformada é pré-aquecida e enviada para o forno de poço DR.

O processo baseado em gás é simples de operar e envolve três etapas principais:(i) redução do minério de ferro, (ii) pré-aquecimento do gás e (iii) reforma do gás natural. Atualmente o processo baseado em gás também está disponível em que a reforma do gás natural não é necessária.

O coração do processo à base de gás é o forno de cuba. É um recipiente cilíndrico revestido com refratário e é um componente chave do processo de redução direta. É um reator flexível e versátil. Ele pode usar gás natural, gás de síntese de carvão, gás de coqueria ou gás de exaustão do processo Corex como gás redutor.

As reações de redução ocorrem tanto com H2 quanto com CO em um processo DRI baseado em gás. As reações que ocorrem com H2 são (i) 3Fe2O3 + H2 =2Fe3O4 + H2O, (ii) Fe3O4 + H2 =3FeO + H2O e (iii) FeO + H2 =Fe + H2O. As reações que ocorrem com CO são (i) 3Fe2O3 + CO =2Fe3O4 + CO2, (ii) Fe3O4 + CO =3FeO + CO2 e (iii) FeO + CO =Fe + CO2.

O DRI à base de gás não está sujeito a nenhuma separação magnética, pois não é possível a contaminação com materiais não magnéticos. O processo à base de gás é flexível para produzir três formas diferentes de produtos, dependendo dos requisitos específicos de cada usuário. As três formas de DRI são DRI frio, HBI ou DRI quente.

Existem três processos populares baseados em gás. São eles (i) processo HYL, (ii) processo Midrex e (iii) processo PERED. A versão mais recente do processo HYL é conhecida como processo Energiron. O fluxograma do processo Energiron está na Fig 3.

Fig 3 Fluxograma do processo Energiron

O fluxograma do processo Midrex está na Fig 4.

Fig 4 Fluxograma do processo Midrex

Processo baseado em carvão

Em um processo à base de carvão, o reator para a reação de redução é um forno rotativo levemente inclinado em relação à posição horizontal. O processo de redução direta é realizado com as temperaturas de operação mantidas na faixa de 1.000°C a 1.100°C. No forno rotativo, tanto o carvão quanto o minério de ferro são carregados da mesma extremidade do forno. Durante o movimento do material de alimentação para a frente, a reação de oxidação do carbono no carvão e a reação de redução do gás CO são cuidadosamente equilibradas. Um perfil de temperatura variando de 800 graus C a 1050 graus C é mantido ao longo do comprimento do forno em diferentes zonas e à medida que o material flui para baixo devido à gravidade, o minério é reduzido. As reações básicas de redução no processo são (i) C + O2 =CO2, (ii) CO2 + C =2CO, (iii) 3Fe2O3 + CO =2Fe3O4 + CO2, (iv) Fe3O4 + CO =3FeO + CO2, e ( v) FeO + CO =Fe + CO2.

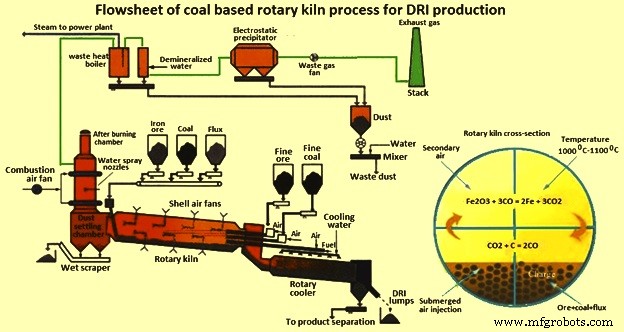

O produto do forno (DRI e char mix) é então resfriado em um resfriador rotativo com sistema externo de refrigeração a água a uma temperatura de 100°C a 200°C. O produto após ser descarregado do forno é peneirado e separado magneticamente. O DRI sendo magnético é atraído e separado do caractere não magnético. O DRI separado é rastreado em duas frações de tamanho de +3 mm e -3 mm. As frações de -3 mm às vezes são briquetadas usando cal hidratada e melaço como aglutinantes. O fluxograma do processo de DR baseado em carvão é mostrado na Fig 5.

Fig 5 Fluxograma do processo de forno rotativo à base de carvão para produção DRI

Propriedades do DRI

A comparação das propriedades do DRI à base de carvão e do DRI à base de gás é fornecida na Tab 1

| Guia 1 Comparação de DRI à base de carvão e à base de gás | ||||

| Sl. No. | Assunto | Unidade | Com base em carvão | Com base em gás |

| 1 | Conteúdo de carbono | % | 0,2-0,25 | 1,2-2,5 |

| 2 | Tamanho do produto | variando | uniforme | |

| 3 | Estado do material | estável | Propenso a reoxidação | |

| 4 | Densidade de massa | toneladas/m² | 1,6-2,0 | 1,5-1,9 |

| 5 | Não metálicos | % | 0,3-0,5 | Nil |

| 6 | Metalização | % | 86-92 | 85-93 |

| 7 | Produção HBI | Não viável | Viável | |

A comparação da composição do DRI à base de carvão e do DRI à base de gás está na Tab 2

| Guia 2 Comparação da composição de DRI à base de carvão e à base de gás | ||||

| Sl. No. | Assunto | Unidade | Com base em carvão | Com base em gás |

| 1 | Ferro metálico | % | 80 a 84 | 83 a 86 |

| 2 | Óxido | % | 6 a 9 | 5 a 8 |

| 3 | Carbono | % | 0,2 a 0,25 | 1,2 a 2,5 |

| 4 | Gangue | % | 3 a 4 | 2 a 6 |

| 5 | Fluxos | % | 1 a 3 | 0 a 3 |

| 6 | Enxofre | % | 0,02 a 0,03 | 0,05 a 0,25 |

| 7 | Fósforo | % | 0,04 a 0,07 | 0,03 a 0,08 |

| 8 | Resíduos | % | 0,3 a 0,5 | 0,02 a 0,05 |

Vantagens do DRI

As diversas vantagens do DRI são:(i) permite diluição de resíduos metálicos na sucata durante a aciaria, (ii) por ser um produto manufaturado, possui composição uniforme, (ii) possui tamanho uniforme, (iv) possui tem baixo teor de enxofre e fósforo em relação à sucata, (v) se for carregado no alto-forno juntamente com outros materiais de carga, melhora a produtividade do alto-forno.

Processo de manufatura

- Esponja de titânio e seus processos de produção

- Introdução aos processos de pelotização e pelotização de minério de ferro

- Processo Finex para Produção de Ferro Líquido

- Uso de Ferro Reduzido Direto em Forno a Arco Elétrico

- Opções de descarga para ferro reduzido direto e seu transporte a quente

- Processos FASTMET e FASTMELT de fabricação de ferro

- Edge Computing e sua importância na produção inteligente

- Propriedades e Composição do Ferro Gusa

- Diferentes tipos de processos de soldagem a gás e suas aplicações

- O princípio de funcionamento da laminação e seus processos