Transporte de geração e usos de carepa de laminação

Transporte de geração e usos da balança de moinho

A carepa de laminação é a superfície escamosa do aço trabalhado a quente e é formada pela oxidação da superfície do aço durante as operações de reaquecimento, condicionamento, laminação a quente e conformação a quente. É um dos resíduos gerados nas siderúrgicas e representa cerca de 2% do aço produzido. É um revestimento duro e quebradiço de várias camadas distintas de óxidos de ferro formados durante o processamento do aço e composto principalmente de óxidos de ferro, podendo conter quantidades variáveis de outros óxidos e espinélios, elementos e compostos traço. Ele se desprende do aço com facilidade.

Características da carepa de laminação

A carepa de laminação está normalmente presente no aço laminado e é frequentemente confundida com um primer de cor azul. A temperatura de superfície muito alta combinada com altas pressões de laminação resultam em uma superfície lisa e cinza azulada.

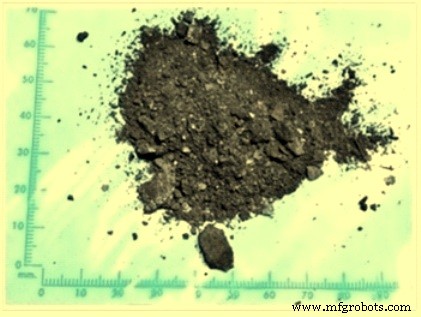

Sob inspeção visual, a carepa aparece como um pó de metal preto composto de pequenas partículas e lascas. Seu estado físico é sólido e em pó. A gravidade específica da carepa de laminação está na faixa de 5,7 a 6,2. O ponto de fusão da carepa é de cerca de 1370 graus C e o ponto de ebulição é de cerca de 2760 graus C. Tem um estado estável e é insolúvel em água e álcalis, mas solúvel na maioria dos ácidos fortes. É normalmente classificado como resíduo não perigoso. A Fig. 1 mostra uma pequena pilha de carepa de laminação.

Fig 1 Pequena pilha de carepa de laminação

O tamanho da carepa de laminação normalmente varia do tamanho do pó em mícrons até normalmente 6 mm. A carepa média obtida durante o trabalho a quente de aços tem teor de ferro variando de 68% a 72%. O ferro na carepa está presente em diferentes formas químicas, conforme indicado abaixo.

- Magnetita, Fe3O4, de cor cinza azul característica "aço".

- Uma película externa extremamente fina de hematita, Fe2O3.

- A porção interna da magnetita contém grãos metálicos finos e, às vezes, óxido ferroso residual como FeO, normalmente de cor preta.

A carepa de laminação pode conter C, Si, Ca, Na, Al, Mn e outros óxidos metálicos. O limite permitido para o teor de óleo na carepa de laminação é inferior a 1% para todos os usos, exceto baterias e carga de fusão, para os quais são permitidos até 3%. A análise química típica da amostra de carepa de laminação é fornecida na Tab 1.

| Tab 1 Composição química básica típica de carepa de laminação | |

| Elemento | Valor em % |

| Fe | 71,0 |

| P | 0,06 máx. |

| S | 0,10 máx. |

| Al2O3 | 1,0 máx. |

| SiO2+CaO | 1,5 máx. |

| Solúvel em tolueno | 0,5 máx. |

| Ti | 0,05 máx. |

| V | 0,05 máx. |

| Cr | 0,0072 |

| Mn | 0,0059 |

| Co | 0,05 máx. |

| Não | 0,0034 |

| Cu | 0,0011 |

| Nb | 0,05 máx. |

| Mês | 0,0008 |

| Sn | 0,05 máx. |

Remoção e coleta de carepa de laminação

A carepa de laminação geralmente é removida por águas de processo usadas para descalcificação, resfriamento de rolos e materiais e outros fins. Ele é coletado com refrigerante e óleos lubrificantes e normalmente mantido em um tanque de coleta/decantação. É posteriormente recuperado por técnicas de separação por gravidade

Análise de carepa de laminação

A análise da composição química em massa de carepa de laminação é normalmente realizada usando espectrometria de fluorescência de raios X [XRF] pela técnica de esferas fundidas ou com a substância original. Para o método de grânulo fundido, tipicamente, uma porção de 0,5 a 1 g de carepa de laminação finamente moída e inflamada é misturada com borato alcalino [por exemplo, metaborato de lítio] na proporção 1:10 (amostra:borato) e a mistura é fundida e moldada em uma esfera de vidro circular. Quando a substância original é usada, ela é finamente moída e misturada com um agente aglutinante. A amostra de teste resultante é subsequentemente submetida a análise de múltiplos elementos por espectrometria de XRF usando calibração bem estabelecida.

O teor de FeO é determinado separadamente por um procedimento químico úmido no qual uma porção de carepa de laminação finamente moída é dissolvida em ácido clorídrico em condições não oxidantes e o ferro resultante (II) em solução é determinado por titulação redox, e. com dicromato de potássio. O teor de ferro metálico é determinado por dissolução do ferro metálico em metanol bromo e, após evaporação da mistura de solventes, o resíduo é dissolvido em ácido sulfúrico e o ferro é determinado por titulação redox após redução de ferro (III) a ferro (II). Não existem normas EN existentes para a análise multielemento de carepa de laminação por espectrometria XRF ou para a determinação de FeO por titulação redox. No entanto, existe um padrão ISO relacionado [ISO 5416:2006] para a determinação de ferro metálico em ferro reduzido direto que pode ser aplicado a carepas de laminação.

A análise de elementos múltiplos da carepa de laminação fornece as concentrações globais dos principais constituintes do produto, mas não fornece nenhuma indicação da identidade dos compostos individuais ou fases químicas presentes, ou seja, a mineralogia da carepa de laminação. A análise de fase quantitativa de todas as principais fases químicas presentes na carepa de laminação só pode ser obtida por meio de análise de difração de raios X [XRD] combinada com a análise de dados de Rietveld. As fases mineralógicas identificadas presentes na carepa são hematita (Fe2O3), magnetita (Fe3O4) e wustita (FeO). A principal variação na mineralogia de escamas de laminação está nas proporções relativas das fases de óxido de ferro de hematita, magnetita e wustita. As concentrações relativas das quais podem variar dependendo da história térmica (tempo de retenção, taxa de aquecimento, temperatura final, potencial de oxigênio etc.) do substrato de aço. As concentrações de outros elementos na carepa de laminação dependem da composição do substrato de aço em relação aos elementos de liga.

Incrustação e corrosão

No produto laminado que sai do laminador, a carepa de laminação tem geralmente menos de 1 mm de espessura e inicialmente adere à superfície do aço e a protege da corrosão atmosférica, desde que não ocorra quebra neste revestimento. Se a carepa de laminação for uma cobertura uniformemente bem aderida à seção de aço, então seria uma barreira de proteção ideal. Infelizmente, a carepa de laminação não é uniforme nem bem aderida.

A carepa de laminação é menos reativa (mais nobre) do que o aço por baixo, e consistente com o comportamento de dois metais diferentes quando em contato, o metal mais reativo (neste caso o aço) irá oxidar (ferrugem) às custas do metal menos reativo (Carepa).

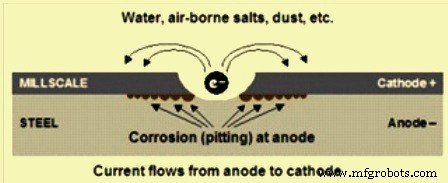

Por ser eletroquimicamente catódico ao aço, qualquer ruptura no revestimento de carepa causa corrosão acelerada do aço exposto na ruptura. A carepa de laminação é, portanto, uma benção por um tempo até que seu revestimento se rompa devido ao manuseio do produto de aço ou devido a qualquer outro motivo mecânico. A carepa de laminação quando se solta da superfície do substrato de aço racha o revestimento e permite que a umidade penetre. Isso permite que ocorra uma reação galvânica que resulta em corrosão por pites (ferrugem) no aço base. Isso resulta em um crescimento da corrosão sob a incrustação e produz mais rachaduras no revestimento e expõe maiores áreas e, portanto, mais corrosão. O mecanismo da corrosão induzida pela carepa de laminação é mostrado na Fig 2.

Fig 2 Mecanismo da corrosão induzida pela carepa de laminação

A carepa de laminação é um incômodo quando o aço deve ser processado. Qualquer revestimento aplicado sobre ele é desperdiçado, pois sairá com a escala à medida que o ar carregado de umidade entrar nele. Toda carepa de laminação precisa ser removida para apresentar uma superfície uniforme e limpa do substrato de aço para qualquer aplicação de qualquer revestimento no aço.

A remoção da carepa de laminação é virtualmente impossível manualmente. É extremamente tedioso e demorado usar métodos de limpeza de ferramentas elétricas. Nenhum desses dois métodos oferece uma boa base para começar. O aço dos laminadores a quente não tem perfil de superfície, o que é mais importante para a força geral de adesão e integridade do sistema de revestimento. A carepa de laminação é normalmente removida da superfície do aço por limpeza com chama, decapagem ou jateamento abrasivo. Esses métodos removem a carepa de laminação e fornecem um perfil de superfície que confere ao sistema de revestimento seus requisitos de projeto. Revestir sobre carepa de laminação, por mais tentador que seja, é um exercício fútil, pois a presença de carepa de laminação na superfície do aço acelera a corrosão do aço subjacente.

Usos e reciclagem de carepa de laminação

A carepa de laminação refere-se a uma forma de subproduto que é misturado com água, geralmente um refrigerante usado em vários processos de modelagem de aço. Embora este material contenha um alto teor de ferro de 68% a 72%, ele é vendido de forma muito barata como resíduo industrial na forma de óxido de ferro, em vez de ser coletado por meio de um processo de reciclagem. A maior parte da carepa em uma usina siderúrgica é reciclada na produção de sinter de minério de ferro ou pelotas de minério de ferro que são usadas para redução no forno de fabricação de ferro ou como refrigerante em um forno de fabricação de aço. A reciclagem da carepa de laminação também está sendo feita por briquetagem após a mistura com um aglutinante. Além destes vários outros usos para a carepa de laminação foram desenvolvidos. Os principais usos da carepa de laminação são enumerados abaixo.

- Uso na mistura de carga de sinterização

- Uso na peletização de ração

- Uso em forma de briquete na fabricação de aço em forno elétrico a arco

- Eletrodo negativo para baterias alcalinas

- Preparação e uso de catalisadores

- Na produção de clínquer de cimento

- Na preparação de concreto pesado e agregados pesados

- Contrapesos compostos para máquinas de lavar

- Na produção de ferro fósforo e ferro molibdênio

- Em fundição de aço e tratamento térmico de peças fundidas

- Na fabricação de fluxo para revestimento de eletrodo de soldagem

- Agente sinérgico para fertilizante misto e material para fertilizante fosfatado

- Na produção de pó de ferro para metalurgia do pó

- Na produção de materiais de fricção

- Na fabricação de vidro colorido

- Na produção de pigmentos de óxido de ferro

- No método de fabricação de lã mineral

- No precursor do pigmento de tinta de óxido de ferro

- Como material de proteção contra radiação eletromagnética

- Como componente de materiais para construção de estradas

- Na preparação de algumas misturas refratárias

- Nos tratamentos de água e solo

- Na produção de pós exotérmicos

Problemas relacionados ao envio de carepa

A carepa está sendo cada vez mais comercializada como carga a granel. No entanto, para que a carepa de laminação seja adequada para o transporte marítimo, a pilha de estoque é sempre acumulada no porto de diferentes fontes, tendo diferentes tamanhos de partículas devido à maneira como o material foi manuseado anteriormente, resultando em pilhas de estoque individuais não homogêneas. Isso indica que não há duas remessas com as mesmas características, mesmo que sejam provenientes do mesmo porto ou embarcador. É também uma carga que tende a drenar a água com facilidade, acumulando-se no fundo de uma pilha de estoque para formar uma “base úmida”.

A carepa de laminação é comercializada efetivamente da mesma maneira que os finos de minério de ferro de minas primárias, uma vez que a natureza física da carepa de laminação é semelhante aos finos de ferro de minas primárias. No entanto, deve-se notar que a carepa de laminação não é um 'nome de transporte de carga a granel' (BCSN) adequado sob o Código IMSBC (International Maritime Solid Bulk Cargoes). É uma carga que não está listada no Código IMSBC. A Circular DSC.1/Circ.63 da IMO (Organização Marítima Internacional) de 12 de outubro de 2010 afirma que os finos de minério de ferro são uma carga que pode se liquefazer e, portanto, são uma carga do “Grupo A”. A carga do 'Grupo A' sob o Código IMSBC é uma carga que pode se liquefazer se enviada com teor de umidade superior ao seu limite de umidade transportável (TML). Os termos desta circular também se aplicam à carepa de laminação, embora a carepa de laminação seja normalmente transportada em condições secas com teor de umidade abaixo de seu TML.

Embora a carga de carepa de laminação não esteja listada no Código IMSBC, a Seção 1.3 do Código IMSBC especifica que cargas não listadas, como carepa de laminação, só devem ser aceitas para carregamento desde que acompanhadas de um certificado emitido pela autoridade nacional competente, declarando a aptidão das mercadorias para transporte marítimo, do país do porto de embarque.

O Código IMSBC também alerta sobre o risco potencial de liquefação de todas as cargas minerais de grão fino enviadas com teor de umidade inerente, independentemente de a carga ser ou não especificamente identificada como uma carga do "Grupo A" no Código. O Apêndice 3, Parágrafo 2.1 do código afirma; “Muitas cargas de partículas finas, se possuírem um teor de umidade suficientemente alto, podem fluir. Assim, qualquer carga úmida ou molhada contendo uma proporção de partículas finas deve ser testada quanto às características de fluxo antes do carregamento”.

A carepa de laminação tem tamanhos de partículas finas com teor de umidade inerente significativo e, portanto, se enquadra no escopo desta disposição. Portanto, as cargas de carepa são tratadas como cargas que podem se liquefazer, a menos que os testes mostrem o contrário. Para cargas do 'Grupo A', SOLAS (segurança da vida humana no mar) e o Código IMSBC exigem que os embarcadores forneçam ao Comandante um certificado do teor de umidade e o TML antes do carregamento.

A carepa de laminação geralmente exibe uma “base úmida”. Isso ocorre quando o material drena bem e acumula água no fundo da pilha de estoque. Por causa dessa drenagem, as seções superiores podem parecer bastante “secas”. A natureza de base úmida da carepa de laminação torna vital que qualquer amostragem de umidade antes do carregamento não se concentre apenas na área da superfície de quaisquer pilhas de estoque, e que uma amostra totalmente representativa seja coletada. A necessidade de amostragem representativa também é vital para a determinação do TML, principalmente devido à natureza variável do material. Para amostrar as pilhas de estoque, escavadeiras mecânicas são necessárias, pois é impossível escavar manualmente as pilhas.

Finalmente, devido à alta densidade dessa carga, os requisitos de corte detalhados no Código são que ela deve ser aparada para o viagem para distribuir o peso uniformemente pela parte superior do tanque. Cargas de base úmida são propensas a deslocamento de carga à medida que o fundo se liquefaz e a parte superior da estiva de alta densidade fica livre para deslizar sobre a base úmida. O único remédio para isso é aparar corretamente.

Processo de manufatura

- Diferentes tipos de socos e seus usos

- Perfuradores de pino de rolo:usos e aplicações

- As nuances da fresadora e da fresadora:veja mais de perto!

- A máquina do moinho e suas diferentes subcategorias

- Diferentes tipos de metais não ferrosos e seus usos

- Tipos de ferramentas de medição e marcação e seus usos

- Lista de ferramentas manuais de bancada e seus usos

- Diferentes tipos de ferramentas de medição e seus usos

- Diferentes tipos de chave de fenda e seus usos

- Tipos de chaves inglesas e seus usos