Técnicas de teste não destrutivas

Técnicas de teste não destrutivas

Pode haver falhas microscópicas inerentes em materiais devido a imperfeições da rede cristalina. Além disso, processos de fabricação como soldagem, fundição, forjamento e tratamento de superfície, etc., podem causar mais falhas ou defeitos. Além disso, os materiais são usados sob várias condições de estresse, fadiga e corrosão, o que pode criar defeitos adicionais ou agravar os presentes. As falhas do material normalmente ocorrem quando essas imperfeições atingem proporções perigosas de tal forma que parte remanescente do material não consegue suportar a tensão a que está submetido, tornando-se dúctil ou quebradiço. Daí a necessidade de detectar essas imperfeições nos materiais e avaliá-las em termos de sua natureza, tamanho e localização. Outras etapas são necessárias para avaliar a gravidade das imperfeições, a fim de decidir se o material é aceito, é aceito após o reparo ou deve ser rejeitado e descartado.

O teste não destrutivo (NDT) é a técnica de inspecionar, testar ou avaliar materiais, componentes ou montagens quanto a imperfeições também conhecidas como descontinuidades ou diferenças nas características sem destruir a capacidade de manutenção da peça ou sistema. Em outras palavras, quando a inspeção ou teste estiver concluído, a peça ainda poderá ser usada. A técnica pode ser aplicada em uma base de amostragem para investigação individual ou pode ser usada para verificação de 100% do material em um sistema de controle de qualidade de produção. É possível inspecionar e/ou medir os materiais ou estruturas sem destruir sua textura superficial, integridade do produto e utilidade futura.

Embora o END seja um conceito de alta tecnologia, a evolução do equipamento o tornou robusto o suficiente para aplicação em qualquer ambiente industrial em qualquer estágio de fabricação. Sua aplicação abrange desde a produção de aço até a inspeção local de componentes já em serviço. Um certo grau de habilidade é necessário para aplicar adequadamente as técnicas de END, a fim de obter o máximo de informações sobre o produto, com consequente retroalimentação para a unidade de produção. O END não é apenas um método para rejeitar material abaixo do padrão, mas também uma garantia que determina que o material supostamente bom é bom. A técnica usa uma variedade de princípios. Não existe um método único em torno do qual uma caixa preta possa ser construída para satisfazer todos os requisitos em todas as circunstâncias

O campo de END é muito amplo e interdisciplinar que desempenha um papel crítico na inspeção de componentes e sistemas estruturais para que desempenhem sua função de maneira confiável. Certas normas também foram feitas para garantir a confiabilidade dos testes de END e prevenir certos erros devido a falha no equipamento utilizado, a má aplicação dos métodos ou a habilidade e conhecimento dos inspetores. Testes de END bem-sucedidos permitem localizar e caracterizar as condições e falhas do material. As técnicas de END normalmente precisam de habilidade considerável do operador e a interpretação precisa dos resultados do teste pode ser difícil, pois os resultados podem ser subjetivos.

O nome da técnica de END frequentemente se refere ao tipo de meio penetrante ou ao equipamento usado para realizar o teste. As técnicas de END podem ser classificadas como técnicas convencionais e como técnicas não convencionais. As técnicas convencionais de END incluem (i) inspeção visual ou óptica, (ii) teste de líquido penetrante, (iii) teste de partículas magnéticas, (iv) teste de correntes parasitas, (v) teste radiográfico e (vi) teste ultrassônico. As técnicas não convencionais de END são usadas apenas para aplicações especializadas e incluem radiografia de nêutrons, emissão acústica, teste de infravermelho, técnicas de micro-ondas, teste de vazamento, holografia, teste de onda guiada, radar de penetração no solo e teste de laser, etc.

Os elementos essenciais comuns à maioria das técnicas de END são (i) um meio de sondagem, (ii) uma amostra de teste apropriada para o meio a ser usado para que as descontinuidades possam ser detectadas, (iii) um detector capaz de medir as distribuições ou alterações na mídia, (iv) uma técnica para registrar ou exibir informações recebidas do detector que seja adequada para avaliação e (v) o operador treinado para interpretar o feedback do detector para avaliar os resultados.

A técnica NDA fornece uma indicação durante o teste. A definição do termo “indicação” como se aplica ao END é “uma resposta ou evidência de uma resposta divulgada por meio do END que precisa de avaliação adicional para determinar seu verdadeiro significado”. Quando uma técnica específica de END é aplicada em uma peça, há uma resposta. Esta resposta é uma indicação. O termo 'resposta' significa (i) um 'sangramento' ao realizar um teste de líquido penetrante, (ii) um acúmulo de partículas ao realizar um teste de partículas magnéticas, (iii) uma mudança na densidade do filme radiográfico no caso de um teste radiográfico, (iv) um sinal ao realizar testes ultrassônicos e (v) uma deflexão do medidor, sinal ou alteração digital ao realizar testes de correntes parasitas. Uma vez que a resposta é observada, o operador que realiza o teste é obrigado a interpretá-lo e, em seguida, categorizá-lo em qualquer um dos grupos de indicações, a saber (i) falso, (ii) não relevante ou (iii) descontinuidade relevante ou verdadeira.

Nenhuma das técnicas de END fornece soluções para todos os problemas possíveis, ou seja, não são alternativas opcionais, mas complementares entre si. Os princípios básicos, aplicações típicas, vantagens e limitações das técnicas convencionais são descritos abaixo.

Inspeção visual ou óptica

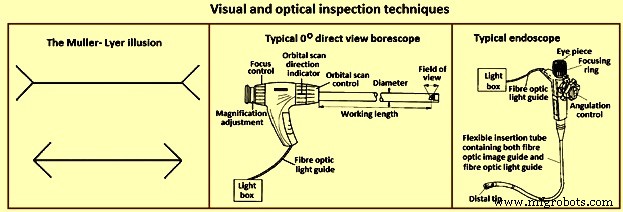

Técnicas de inspeção visual e óptica (Fig. 1) são usadas para examinar a condição da superfície de um componente. O teste visual é amplamente utilizado para praticamente todas as condições de superfície concebíveis. Por sua própria natureza, os testes visuais e ópticos podem ser simples e diretos. Na sua forma mais simples, um componente limpo pode ser inspecionado por um operador com luz adequada sem equipamento, pode ser tão fácil assim. Frequentemente, o operador requer o uso de equipamentos ópticos para auxiliar na inspeção, que pode variar de uma lente de aumento portátil a uma lupa flexível ou sistemas de vídeo remotos.

Um operador experiente, em condições ideais, pode detectar até pequenas rachaduras apertadas. A repetibilidade é, no entanto, um problema. Se as condições não forem otimizadas, o mesmo operador pode perder a mesma rachadura no mesmo componente em uma inspeção repetida. É por isso que os auxílios ópticos são frequentemente usados para dar ao operador a melhor chance de encontrar a condição de falha com a maior frequência possível. A inspeção deve ocorrer em um ambiente limpo, confortável e com iluminação adequada.

Atenção deve ser dada à segurança, posição de trabalho e condições atmosféricas. A inspeção requer uma concentração considerável por parte do operador. A iluminação é muito importante e pode afetar muito os resultados. A luz natural do dia é o melhor tipo de luz para realizar a inspeção visual. A luz artificial também pode ser usada para inspeção visual, no entanto, o operador deve certificar-se de que o nível de luz correto indicado na especificação ou procedimento que está sendo usado.

O componente deve estar limpo e livre de revestimentos protetores, por exemplo, sujeira ou tinta podem obscurecer as condições da superfície desejadas. É de grande importância que o operador tenha treinamento e experiência suficientes antes de realizar a inspeção visual. O operador também deve ter boa visão. Como se sabe, o olho é um instrumento maravilhosamente sofisticado, mas não vê tudo. Ele é projetado para focar a luz na retina, converter a luz em impulsos nervosos e enviá-los para o cérebro. O cérebro então processa essa informação e forma as imagens que são vistas. Isso nos leva à percepção, que é a diferença entre a realidade física e a visão que os inspetores pensam ver. Diferentes inspetores interpretam as informações recebidas do olho de maneira diferente, de modo que todos veem a mesma cena física de maneira ligeiramente diferente.

A ilusão de Muller-Lyer (Fig. 1) mostra a diferença entre percepção e realidade. As hastes das duas setas têm o mesmo comprimento, mas parecem ser diferentes. A diferença de percepção entre dois inspetores depende do treinamento e experiência e do estado mental e físico dos observadores no momento em que a observação é feita. A percepção pode ser afetada pela fadiga e pela saúde. A fadiga reduz a eficiência e a capacidade visual do observador. Esses problemas levam a interpretações imprecisas de dados físicos. Uma inspeção ideal é aquela em que todos os fatores como treinamento, experiência, iluminação e condições ambientais são otimizados.

Fig 1 Técnicas de inspeção visual e óptica

De um modo geral, a inspeção visual é dividida em dois tipos de técnicas de visualização. A primeira técnica é a visualização direta. Neste tipo de visualização de um objeto, o objeto está na presença imediata do operador. Isso pode ser feito sem ajuda ou usando um equipamento. A segunda é a visualização remota. Neste, a visualização do objeto é feita não na presença imediata do operador. Isso é feito usando equipamentos especiais.

A inspeção visual pode ser aplicada com sucesso em praticamente qualquer coisa. Ele pode ser usado para localizar muitos tipos diferentes de condições de superfície, desde descontinuidades, como corrosão ou rachaduras, até o efeito manchado de superfícies pintadas. Um operador de tratamento térmico experiente pode até estimar a temperatura de um componente a partir de sua aparência visual, uma vez que tenha sido aquecido até a incandescência, como o aço vermelho cereja fosco está em torno de 550 graus C.

Frequentemente é necessário um operador para localizar pequenas descontinuidades. Isso pode ser muito difícil a olho nu, portanto, são necessários auxílios ópticos. Alguns dos auxílios ópticos mais comuns são (i) lentes de aumento de mão (normalmente de 1,5 × ampliação até 10 × ampliação), (ii) lupas de medição que incorporam uma escala de medição para permitir que a condição da superfície seja medida, como ângulo lupa que tem ampliação de até 10x e frequentemente tem um tubo fluorescente circular embutido para fornecer iluminação uniforme, (iii) microscópios que são de vários tipos e vêm em uma ampla variedade de faixas de ampliação, (iv) boroscópios rígidos que são excelentes peças de equipamentos para inspeção do interior de tubos ou tubulações (Fig. vi) para melhorar a qualidade da imagem, os sistemas ópticos dos boroscópios podem ser substituídos por uma câmera de vídeo em miniatura, que pode conter um tubo de imagem, que utiliza um feixe de elétrons para escanear um alvo fotocondutor, conhecido como luz se nsor, ou alternativamente que pode conter um dispositivo de imagem de estado sólido, como um dispositivo de carga acoplada ou um dispositivo de carga injetada.

Teste de líquido penetrante

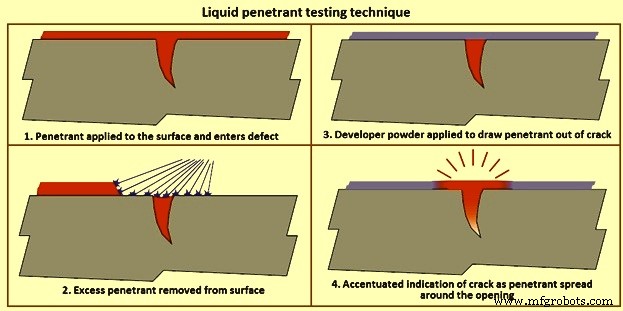

O princípio básico do teste de líquido penetrante (Fig 2) é que quando um líquido de viscosidade muito baixa (altamente fluido) (o penetrante) é aplicado à superfície de uma peça, ele penetra em fissuras e vazios abertos na superfície. Uma vez que o excesso de penetrante é removido, o penetrante preso nesses vazios flui de volta, criando uma indicação. O teste de penetração pode ser realizado em materiais magnéticos e não magnéticos, mas não funciona bem em materiais porosos.

Em ordem de sensibilidade decrescente e custo decrescente, os processos de líquido penetrante podem ser listados como (i) penetrante de corante fluorescente pós-emulsificável, (ii) penetrante de corante fluorescente removível por solvente, (iii) penetrante de corante fluorescente lavável com água, (iv) penetrante de corante fluorescente pós-emulsificável penetrante de corante, (v) penetrante de corante visível removível com solvente e (vi) penetrante de corante visível lavável com água.

As vantagens do teste de líquido penetrante são (i) custo relativamente baixo, (ii) técnica de END altamente portátil, (iii) altamente sensível a descontinuidades finas e apertadas, (iv) aplicável a uma variedade de materiais e (v) inspeção de grande área . As limitações da técnica de líquido penetrante são (i) a superfície de teste deve estar livre de toda sujeira, óleo, graxa, tinta e ferrugem, etc., (ii) detecta apenas descontinuidades da superfície, (iii) não pode ser usado em superfícies porosas e muito superfícies ásperas, (iv) a remoção de todos os materiais penetrantes, após o teste, é frequentemente necessária, e (v) não existe um método fácil para produzir um registro permanente.

Nesta técnica, os penetrantes podem ser ‘visíveis’, ou seja, podem ser vistos à luz ambiente, ou fluorescentes, exigindo o uso de uma luz ‘negra’. O processo de penetrante de corante visível é mostrado na Fig 2. Ao realizar o teste de líquido penetrante, é imperativo que a superfície a ser testada esteja limpa e livre de quaisquer materiais estranhos ou líquidos que possam impedir que o penetrante entre em vazios ou fissuras abertas na superfície do penetrante. a parte. Após a aplicação do penetrante, é permitido que ele permaneça na superfície por um período de tempo especificado (tempo de permanência do penetrante), então a peça é cuidadosamente limpa para remover o excesso de penetrante da superfície. Ao remover o penetrante, o operador deve ter cuidado para não remover nenhum penetrante que tenha ido para os vazios. Uma leve camada de revelador é então aplicada à superfície e um tempo é fornecido (tempo de permanência do revelador) para permitir que o penetrante de quaisquer vazios ou fissuras penetre no revelador, criando uma indicação visível. Após o tempo de permanência do revelador prescrito, a peça é inspecionada visualmente ou com o auxílio de uma luz negra para penetrantes fluorescentes. A maioria dos reveladores são pós brancos semelhantes a talco de granulação fina que proporcionam um contraste de cor ao penetrante que está sendo usado.

Fig 2 Técnica de teste de líquido penetrante

Os penetrantes removíveis por solvente são aqueles penetrantes que precisam de um solvente diferente da água para remover o excesso de penetrante. Esses penetrantes são normalmente visíveis na natureza, normalmente tingidos de uma cor vermelha brilhante que contrasta bem com um revelador branco. O penetrante é normalmente pulverizado ou escovado sobre a peça e, após o tempo de permanência do penetrante, a peça é limpa com um pano umedecido com limpador penetrante, após o qual o revelador é aplicado. Após o tempo de permanência do revelador, a peça é examinada para detectar qualquer vazamento de penetrante que apareça através do revelador.

Os penetrantes laváveis com água têm um emulsificante incluído no penetrante que permite que o penetrante seja removido usando um spray de água. Eles são aplicados com mais frequência mergulhando a peça em um tanque de penetrante, mas o penetrante pode ser aplicado em peças grandes por pulverização ou pincel. Uma vez que a peça esteja totalmente coberta com o penetrante, a peça é colocada em uma placa de drenagem para o tempo de permanência do penetrante e, em seguida, levada para uma estação de enxágue onde é lavada com um spray de água para remover o excesso de penetrante. Uma vez que o excesso de penetrante tenha sido removido, a peça pode ser colocada em um secador de ar quente ou em frente a um ventilador suave até que a água seja removida. A peça pode então ser colocada em um tanque de revelador seco e revestida com revelador, ou deixada em repouso pelo tempo de permanência restante e depois inspecionada.

Os penetrantes pós-emulsificáveis são penetrantes que não possuem um emulsificante incluído em sua composição química, como os penetrantes laváveis com água. Os penetrantes pós-emulsificáveis são aplicados de maneira semelhante, mas antes da etapa de lavagem com água, o emulsificante é aplicado na superfície por um período de tempo prescrito (tempo de permanência do emulsificante) para remover o excesso de penetrante. Quando o tempo de permanência do emulsificante tiver decorrido, a peça é submetida à mesma lavagem com água e processo de revelação usado para penetrantes laváveis com água. Os emulsificantes podem ser lipofílicos (à base de óleo) ou hidrofílicos (à base de água).

Teste de partículas magnéticas

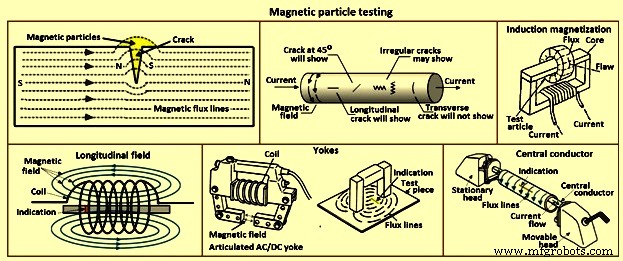

O teste de partículas magnéticas usa um ou mais campos magnéticos para localizar descontinuidades superficiais e próximas à superfície em materiais ferromagnéticos. É usado para localizar descontinuidades ou defeitos superficiais e subsuperficiais leves em materiais ferromagnéticos. Tais falhas presentes em uma peça magnetizada fazem com que um campo magnético, ou seja, fluxo, saia da peça. Se partículas magnéticas são aplicadas a esta superfície, elas são mantidas no lugar pelo vazamento de fluxo para dar uma indicação visual. Embora vários métodos diferentes de testes de partículas magnéticas possam ser usados, todos eles se baseiam nesse mesmo princípio geral. Assim, qualquer teste de partículas magnéticas é realizado criando um campo magnético em uma peça e aplicando as partículas magnéticas à superfície de teste.

O campo magnético pode ser aplicado com um ímã permanente ou um eletroímã. Ao usar um eletroímã, o campo está presente somente quando a corrente está sendo aplicada. Quando o campo magnético encontra uma descontinuidade transversal à direção do campo magnético, as linhas de fluxo produzem um campo de fuga de fluxo magnético próprio, como mostrado na Fig 3. Isso pode ser visto, quando partículas ferromagnéticas de cores muito finas (partículas magnéticas ) são aplicados na superfície da peça, as partículas são arrastadas para a descontinuidade, reduzindo o entreferro e produzindo uma indicação visível na superfície da peça. As partículas magnéticas podem ser um pó seco ou suspensas em uma solução líquida, e podem ser coloridas com um corante visível ou um corante fluorescente que fluoresce sob luz ultravioleta (preta).

Tanto a corrente alternada (AC) quanto a corrente contínua (DC) podem ser usadas para induzir um campo magnético. O campo magnético criado por AC devido ao “efeito de pele” é mais forte na superfície do objeto de teste. O AC também proporciona maior mobilidade das partículas na superfície da peça, permitindo que elas se movam livremente para localizar áreas de vazamento de fluxo, mesmo que a superfície da peça possa ser irregular. DC induz campos magnéticos que têm maior poder de penetração e podem ser usados para detectar descontinuidades próximas à superfície.

A maioria das inspeções de campo são realizadas usando um garfo (Fig. 3). Uma bobina elétrica é enrolada em torno de um núcleo central e, quando a corrente é aplicada, é gerado um campo magnético que se estende do núcleo para baixo através das pernas articuladas até a peça. Isso é conhecido como magnetização longitudinal porque as linhas de fluxo magnético vão de uma perna à outra. Quando as pernas são colocadas em uma peça ferromagnética e o garfo é energizado, um campo magnético é introduzido na peça. Como as linhas de fluxo vão de uma perna à outra, podem ser encontradas descontinuidades orientadas perpendicularmente a uma linha traçada entre as pernas. Para garantir que nenhuma indicação seja perdida, o garfo é usado uma vez na posição mostrada na figura e, em seguida, usado novamente com o garfo girado 90 graus para que nenhuma indicação seja perdida. Como toda a corrente elétrica está contida no garfo e apenas o campo magnético penetra na peça, esse tipo de aplicação também é conhecido como indução indireta.

Fig 3 Teste de partículas magnéticas

As unidades de puxão usam indução direta, onde a corrente percorre a peça e um campo magnético circular é gerado ao redor das pernas, conforme mostrado na Fig 3. Como o campo magnético entre os puxões está viajando perpendicularmente a uma linha traçada entre os puxões, as indicações são orientadas paralelamente a uma linha traçada entre os pokes pode ser encontrada. Assim como no yoke, são feitas duas inspeções, a segunda com os pokes orientados 90 graus em relação à primeira aplicação.

Bobinas elétricas são usadas para gerar um campo magnético longitudinal. Quando energizada, a corrente cria um campo magnético ao redor dos fios que compõem a bobina, de modo que as linhas de fluxo resultantes são orientadas através da bobina. Por causa do campo longitudinal, as indicações nas peças colocadas em uma bobina são orientadas transversalmente ao campo longitudinal.

A maioria das máquinas horizontais de banho úmido (unidades de bancada) tem uma bobina e um conjunto de cabeças através das quais a corrente elétrica pode passar, gerando um campo magnético. Essas máquinas usam partículas magnéticas fluorescentes em uma solução líquida, daí o nome “banho úmido”. Ao testar uma peça entre as cabeças, a peça é colocada entre as cabeças, a cabeça móvel é movida para cima de modo que a peça a ser testada fique firmemente presa entre as cabeças, a peça é umedecida com a solução de banho contendo as partículas magnéticas e o corrente é aplicada enquanto a partícula está fluindo sobre a peça. Como o fluxo de corrente é de cabeça a cabeça e o campo magnético está orientado a 90 graus da corrente, as indicações orientadas paralelamente a uma linha entre as cabeças são visíveis. Este tipo de inspeção é normalmente chamado de ‘tiro na cabeça’.

Ao testar peças ocas, como canos, tubos e conexões, uma barra circular condutora pode ser colocada entre as cabeças com a parte suspensa na barra (o condutor central) conforme mostrado na Fig 3. A peça é então umedecida com a solução de banho e a corrente é aplicada, viajando através do condutor central e não através da peça. O ID e o OD da peça podem então ser inspecionados. Como no caso do headshot, o campo magnético é perpendicular ao fluxo de corrente, envolvendo a peça de teste, de modo que as indicações que percorrem axialmente o comprimento da peça podem ser encontradas usando esta técnica.

As vantagens do teste de partículas magnéticas são (i) é econômico, (ii) é auxiliar para testes visuais, (iii) pode ser equipamento fixo ou portátil, (iv) fornece resultados repetíveis instantâneos, (v) técnica de inspeção eficaz e ( vi) contraste ou consumíveis fluorescentes. As limitações do teste de partículas magnéticas são (i) as peças inspecionadas devem ser ferromagnéticas, (ii) são necessárias altas correntes, (iii) podem detectar apenas falhas superficiais e levemente subsuperficiais, (iv) as peças precisam ser desmagnetizados, (v) as peças devem ser limpas e relativamente lisas, (vi) o equipamento pode ser volumoso e pesado, (vi) a fonte de alimentação é normalmente necessária, (vii) o revestimento pode mascarar as indicações e (viii) a permeabilidade do material ou da peça pode afetam os resultados.

Teste de corrente parasita

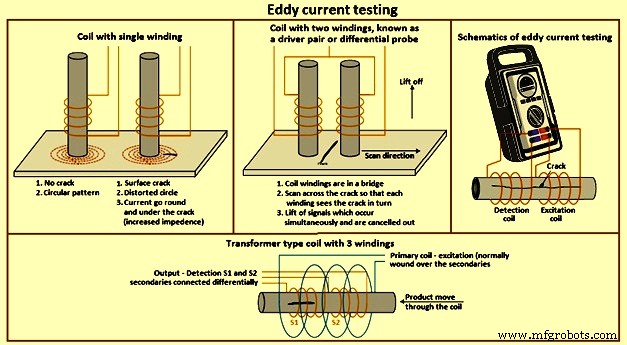

As correntes parasitas são criadas através de um processo chamado indução eletromagnética. Quando a CA é aplicada ao condutor, como um fio de cobre, um campo magnético se desenvolve dentro e ao redor do condutor. Este campo magnético se expande à medida que a CA sobe ao máximo e entra em colapso quando a corrente é reduzida a zero. Se outro condutor elétrico for colocado próximo a esse campo magnético variável, a corrente é induzida nesse segundo condutor. Essas correntes são influenciadas pela natureza do material, como vazios, rachaduras, mudanças no tamanho do grão, bem como a distância física entre a bobina e o material. Essas correntes formam impedância em uma segunda bobina que é usada como sensor. Na prática, uma sonda é colocada na superfície da peça a ser inspecionada e um equipamento eletrônico monitora a corrente parasita na peça de trabalho através da mesma sonda. O circuito de detecção é uma parte da bobina de envio.

As principais aplicações da técnica de correntes parasitas são para a detecção de falhas superficiais ou subsuperficiais. A técnica é sensível à condutividade do material, permeabilidade e dimensões do produto. As correntes parasitas podem ser produzidas em qualquer material eletricamente condutor que esteja sujeito a um campo magnético alternado (tipicamente 10 Hz a 10 MHz). O campo magnético alternado é normalmente gerado pela passagem de uma corrente alternada através de uma bobina. A bobina pode ter muitas formas e pode ter entre 10 voltas a 500 voltas de fio. A magnitude das correntes parasitas geradas no produto depende da condutividade, permeabilidade e da geometria de configuração. Qualquer mudança no material ou geometria pode ser detectada pela bobina de excitação como uma mudança na impedância da bobina.

A bobina mais simples é composta por uma haste de ferrite com várias voltas de fio enroladas em uma extremidade e que é posicionada próxima à superfície do produto a ser testado. Quando uma rachadura, por exemplo, ocorre na superfície do produto, as correntes parasitas viajam mais ao redor da rachadura e isso é detectado pela mudança de impedância (Fig. 4). As bobinas também podem ser usadas em pares, geralmente chamadas de par acionado, e esse arranjo pode ser usado com as bobinas conectadas diferencialmente. Desta forma, os sinais de “lift off” (distância da sonda da superfície) podem ser aprimorados. As bobinas também podem ser usadas em uma configuração do tipo transformador, onde um enrolamento de bobina é primário e um (ou dois) enrolamentos de bobina são usados para os secundários. .

Os sinais de correntes parasitas detectados contêm informações de amplitude e fase que podem ser exibidas em displays do tipo CRT (tubo de raios catódicos) normalmente não digitais. Os sinais podem ser exibidos como o real, ou seja, sinal absoluto, ou com a eletrônica apropriada, apenas uma mudança de sinal é exibida. Os melhores resultados são alcançados quando apenas um parâmetro do produto muda, por exemplo. a presença de uma rachadura. Na prática, as mudanças nos sinais de correntes parasitas são causadas por diferenças na composição, dureza, textura, forma, condutividade, permeabilidade e geometria. Em alguns casos, os efeitos da trinca podem ser ocultados por alterações em outros parâmetros e pode ocorrer rejeição desnecessária. No entanto, as bobinas podem ser selecionadas para configuração, tamanho e frequência de teste para melhorar a detecção de rachaduras, condutividade, perda de metal etc. conforme necessário.

Fig 4 Teste de correntes parasitas

A profundidade em que as correntes parasitas penetram em um material pode ser alterada ajustando a frequência de teste, ou seja, quanto maior a frequência, menor é a penetração. No entanto, quanto menor a frequência, menor é a sensibilidade a pequenos defeitos. Bobinas maiores são menos sensíveis à rugosidade da superfície e vice-versa. As unidades eletrônicas mais recentes são capazes de operar uma ampla gama de configurações de bobinas em modos absolutos ou diferenciais e em uma ampla faixa de frequências. Para testes de superfície para trincas em componentes de formato simples ou complexo, normalmente são usadas bobinas com um único enrolamento com núcleo de ferrite. A sonda é colocada no componente e 'equilibrada' pelo uso dos controles da unidade eletrônica. À medida que a sonda é escaneada pela superfície do componente, as rachaduras podem ser detectadas.

Onde as superfícies devem ser escaneadas automaticamente, os enrolamentos de bobina única são adequados apenas se a distância de elevação for mantida com precisão. Normalmente, as configurações de bobina diferencial são usadas com sistemas de varredura de velocidade mais alta, onde os efeitos de elevação, efeitos de vibração, etc. podem ser cancelados em uma extensão aceitável. Tubos, barras e fios podem ser inspecionados usando uma bobina envolvente e estes normalmente têm uma configuração de bobina com um primário e dois secundários conectados diferencialmente.

A maioria dos eletrônicos de correntes parasitas tem um display de fase e isso dá ao operador a capacidade de identificar condições de defeito. Em muitos casos, os sinais de rachaduras, decolagem e outros parâmetros podem ser claramente identificados. Também estão disponíveis unidades que podem inspecionar um produto simultaneamente em duas ou mais frequências de teste diferentes. Essas unidades permitem que efeitos indesejados específicos sejam cancelados eletronicamente para fornecer detecção de defeitos aprimorada.

O teste de corrente parasita é puramente elétrico. As unidades de bobina não precisam entrar em contato com a superfície do produto e, portanto, a técnica pode ser facilmente automatizada. A maioria dos sistemas automatizados são para componentes de geometria simples onde o manuseio mecânico é simplificado.

As vantagens do teste de correntes parasitas são (i) adequadas para a determinação de uma ampla gama de condições de material condutor, como detecção de defeitos, composição, dureza, condutividade, permeabilidade etc. em uma ampla variedade de metais de engenharia, (ii) informações pode ser fornecido em termos simples com frequência como vai / não vai com as unidades eletrônicas de exibição de fase podem ser usadas para obter muito mais informações sobre o produto, (iii) unidades extremamente compactas e portáteis estão disponíveis, (iv) não há consumíveis (exceto sondas que às vezes podem ser reparado), (v) flexibilidade na seleção de sondas e frequências de teste para se adequar a diferentes aplicações, e (vi) adequado para automação total. As desvantagens do teste de correntes parasitas são (i) a ampla gama de parâmetros que afetam as respostas das correntes parasitas significa que o sinal de uma característica de material desejada, e. uma rachadura, pode ser mascarada por um parâmetro indesejado, por exemplo. mudança de dureza, portanto, a seleção cuidadosa da sonda e da eletrônica é necessária em algumas aplicações e (ii) normalmente os testes são restritos

Testes radiográficos

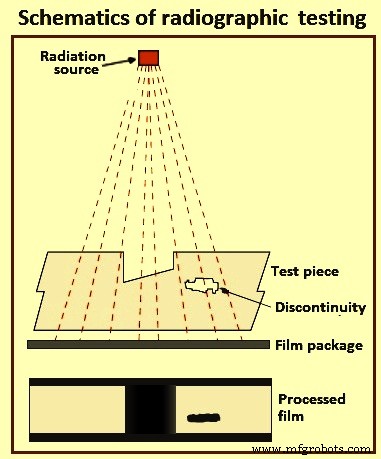

O método de teste radiográfico é usado para a detecção de falhas internas em diversos materiais e configurações. Os raios X, gerados eletricamente, e os raios gama emitidos por isótopos radioativos, são radiações penetrantes que são absorvidas diferencialmente pelo material por onde passam. Quanto maior a espessura, maior a absorção. Além disso, quanto mais denso é o material, maior é a absorção. Os raios X e os raios gama também têm a propriedade, como a luz, de converter parcialmente os cristais de haleto de prata de um filme fotográfico em prata metálica, proporcionalmente à intensidade da radiação que atinge o filme, formando assim uma imagem latente. Este pode ser revelado e fixado de forma semelhante ao filme fotográfico normal (Fig. 5).

O material com vazios internos é testado colocando o sujeito entre a fonte de radiação e o filme. Os vazios aparecem como áreas escuras, onde mais radiação atingiu o filme, em um fundo claro. Os princípios são os mesmos para a radiografia de raios X e raios gama.

Na radiografia de raios X, o poder de penetração é determinado pelo número de volts aplicados ao tubo de raios X. No caso do aço, é de cerca de 1.000 volts por polegada de espessura. Na radiografia de raios gama, o isótopo governa o poder de penetração e é inalterável em cada isótopo. Assim, irídio 192 é usado para aço de 15 mm a 25 mm de espessura, e césio 134 é usado para aço de 20 mm a 265 mm de espessura. Na radiografia de raios X, a intensidade e, portanto, o tempo de exposição, é governado pela amperagem do cátodo no tubo. O tempo de exposição é normalmente expresso em mili-ampères minutos. Com os raios gama, a intensidade da radiação é definida no momento do fornecimento do isótopo. A intensidade da radiação dos isótopos é medida em Becquerel e reduz ao longo de um período de tempo. O tempo necessário para decair para metade da quantidade de curies é a meia-vida e é característica de cada isótopo. Por exemplo, a meia-vida do irídio 192 é de 74 dias e do césio 134 é de 2,1 anos.

O fator de exposição é um produto do número de curies e do tempo, normalmente expresso em horas curie. O tempo de exposição deve ser aumentado à medida que o isótopo decai. Quando o período de exposição se tornar antieconômico, o isótopo deve ser renovado. Como o isótopo está emitindo radiação continuamente, ele deve ser alojado em um recipiente de urânio empobrecido ou material de proteção denso similar, enquanto não exposto para proteger o meio ambiente e o pessoal.

Fig 5 Esquemas de testes radiográficos

To produce an x-ray or gamma ray radiograph, the film package ((enclosed in a light tight cassette and comprising film and intensifying screens, the latter being required to reduce the exposure time) is placed close to the surface of the subject. The source of radiation is positioned on the other side of the subject some distance away, so that the radiation passes through the subject and on to the film. After the exposure period the film is removed, processed, dried, and then viewed by transmitted light on a special viewer. Different radiographic and photographic accessories are necessary, including such items as radiation monitors, film markers, image quality indicators, dark-room equipment, etc. As far as the last is concerned there are many degrees of sophistication, including fully automatic processing units. These accessories are the same for both x-ray and gamma radiography systems. Also needed are such consumable items as radiographic film and processing chemicals

Recent developments in radiography permit ‘real time’ diagnosis. Such techniques as computerized tomography yield much important information, though these methods can be suitable for only investigative purposes and not generally employed in production quality control.

Industrial radiography involves exposing a test object to penetrating radiation so that the radiation passes through the object being inspected and a recording medium placed against the opposite side of that object. For thinner or less dense materials such as aluminum, electrically generated x-radiations (x-rays) are normally used, and for thicker or denser materials, gamma radiation is generally used. Gamma radiation is given off by decaying radioactive materials, with the two most commonly used sources of gamma radiation being Iridium-192 (Ir-192) and Cobalt-60 (Co-60). Ir-192 is normally used for steel upto 15 mm to 25 mm, depending on the Curie strength of the source, and Co-60 is normally used for thicker materials due to its greater penetrating ability. The recording media can be industrial x-ray film or one of several types of digital radiation detectors. With both, the radiation passing through the test object exposes the media, causing an end effect of having darker areas where more radiation has passed through the part and lighter areas where less radiation has penetrated. If there is a void or defect in the part, more radiation passes through, causing a darker image on the film or detector.

Film radiography uses a film made up of a thin transparent plastic coated with a fine layer of silver bromide on one or both sides of the plastic. When exposed to radiation these crystals undergo a reaction which allows them, when developed, to convert to black metallic silver. This silver is then ‘fixed’ to the plastic during the developing process, and when dried, becomes a finished radiographic film. To be a usable film, the area of interest on the film is to be within a certain density (darkness) range and is to show enough contrast and sensitivity so that discontinuities of interest can be seen. These items are a function of the strength of the radiation, the distance of the source from the film and the thickness of the part being inspected. If any of these parameters are not met, another exposure (is to be made for that area of the part.

Computed radiography is a transitional technology between film and direct digital radiography. This technique uses a reusable, flexible, photo-stimulated phosphor plate which is loaded into a cassette and is exposed in a manner similar to traditional film radiography. The cassette is then placed in a laser reader where it is scanned and translated into a digital image, which take from one to five minutes. The image can then be uploaded to a computer or other electronic media for interpretation and storage. Computed tomography uses a computer to reconstruct an image of a cross sectional plane of an object as opposed to a conventional radiograph. The computed tomography image is developed from multiple views taken at different viewing angles which are reconstructed using a computer. With traditional radiography, the position of internal discontinuities cannot be accurately determined without making exposures from several angles to locate the item by triangulation. With computed tomography, the computer triangulates using every point in the plane as viewed from many different directions.

Digital radiography digitizes the radiation which passes through an object directly into an image which can be displayed on a computer monitor. The three principle technologies used in direct digital imaging are amorphous silicon, charge coupled devices, and complementary metal oxide semi-conductors. These images are available for viewing and analysis in seconds compared to the time needed to scan in computed radiography images. The increased processing speed is a result of the unique construction of the pixels; an arrangement which also allows a superior resolution than is found in computed radiography and most film applications.

The advantages of radiographic testing include (i) is useful on wide variety of materials, (ii) can be used for checking internal mal-structure, misassembly or misalignment, (iii) provides permanent record, and (iv) devices for checking the quality of radiograph are available. Some of the limitations of this method are (i) access to both sides of the object is needed, (ii) cannot detect planar defects readily, (iii) thickness range which can be inspected is limited, (iv) sensitivity of inspection decreases with thickness of the test object, (v) considerable skill is needed for interpretation of the radiographs, (vi) depth of defect is not indicated readily, and (vii) x-rays and gamma rays are hazardous to human health.

Teste ultrassônico

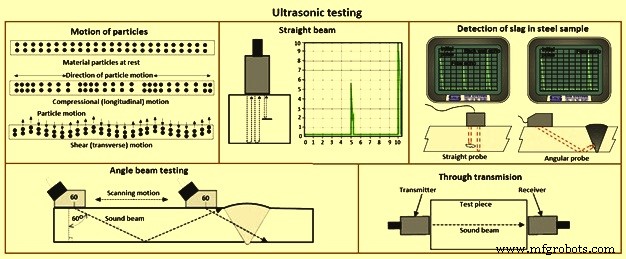

Ultrasonic technique is used for the detection of internal and surface (particularly distant surface) defects in sound conducting materials. The principle is in some respects similar to echo sounding. A short pulse of ultrasound is generated by means of an electric charge applied to a piezo electric crystal, which vibrates for a very short period at a frequency related to the thickness of the crystal. In flaw detection, this frequency is normally in the range of one million to six million times per second (1 MHz to 6 MHz). Vibrations or sound waves at this frequency have the ability to travel a considerable distance in homogeneous elastic material, such as many metals with little reduction. The velocity at which these waves propagate is related to the Young’s Modulus for the material and is characteristic of the material. For example the velocity in steel is 5,900 metres per second, and in water 1,400 metres per second.

Ultrasonic energy is considerably reduced in air, and a beam propagated through a solid, on reaching an interface (e.g. a defect, or intended hole, or the back wall) between that material and air reflects a considerable amount of energy in the direction equal to the angle of incidence. For contact testing the oscillating crystal is incorporated in a hand held probe, which is applied to the surface of the material to be tested. To facilitate the transfer of energy across the small air gap between the crystal and the test piece, a layer of liquid (referred to as ‘couplant’), usually oil, water or grease, is applied to the surface. The crystal does not oscillate continuously but in short pulses, between each of which it is quiescent.

Piezo electric materials not only convert electrical pulses to mechanical oscillations, but also transduce mechanical oscillations into electrical pulses. Hence, there is not only a generator of sound waves but also a detector of returned pulses. The crystal is in a state to detect returned pulses when it is quiescent. The pulse takes a finite time to travel through the material to the interface and to be reflected back to the probe.

The standard method of presenting information in ultrasonic testing is by means of a cathode ray tube, in which horizontal movement of the spot from left to right represents time elapsed. The principle is not greatly different in digitized instruments that have a LCD (liquid crystal display) flat screen. The rate at which the spot moves is such that it gives the appearance of a horizontal line on the screen. The system is synchronized electronically so that at the instant the probe receives its electrical pulse the spot begins to traverse the screen. An upward deflection (peak) of the line on the screen is an indication of this occurrence. This peak is normally termed the initial pulse.

Whilst the base line is perfectly level the crystal is quiescent. Any peaks to the right of the initial pulse indicate that the crystal has received an incoming pulse reflected from one or more interfaces in the material. Since the spot moves at a very even speed across the tube face, and the pulse of ultrasonic waves moves at a very even velocity through the material, it is possible to calibrate the horizontal line on the screen in terms of absolute measurement. The use of a calibration block, which produces a reflection from the back wall a known distance away from the crystal together with variable controls on the flaw detector, allows the screen to be calibrated in units of distance, and hence determination of origins of returned pulses obtained from a test piece.

It is hence possible not only to discover a defect between the surface and the back wall, but also to measure its distance below the surface. It is important that the equipment is properly calibrated and, since it is in itself not able to discriminate between intended boundaries of the object under test and unintended discontinuities, the operator is required to identify the origin of each peak. Further as the pulses form a beam it is also possible to determine the plan position of a flaw. The height of the peak (echo) is roughly proportional to the area of the reflector, though there is on all instruments a control, which can reduce or increase the size of an indication – variable sensitivity in fact. Not only is part of the beam reflected at a material / air interface but also at any junction where there is a velocity change, for example steel / slag interface in a weld.

Probing all faces of a test piece not only discovers the three-dimensional defect and measures its depth, but can also determine its size. Two-dimensional (planar) defects can also be found but, unlike radiography, it is best that the incident beam impinges on the defect as near to right angles to the plane as possible. To achieve this some probes introduce the beam at an angle to the surface. In this manner longitudinal defects in tubes (inner or outer surface) are detected.

Interpretation of the indications on the screen requires a certain amount of skill, particularly when testing with hand held probes. The technique is, however, admirably suited to automatic testing of regular shapes by means of a monitor – an electronic device which fits into the main equipment to provide an electrical signal when an echo occurs in a particular position on the trace. The trigger level of this signal is variable and it can be made to operate a variety of mechanical gates and flaw warnings. Furthermore, improvements in computer technology allow test data and results to be displayed and out-putted in a wide variety of formats.

Fig 6 Ultrasonic testing

Modern ultrasonic flaw detectors are fully solid state and can be battery powered, and are robustly built to withstand site conditions. Since the velocity of sound in any material is characteristic of that material, it follows that some materials can be identified by the determination of the velocity. This can be applied, for example in spheroidal graphite cast irons to determine the percentage of graphite nodularity.

When the velocity is constant, as it is in a wide range of steels, the time taken for the pulse to travel through the material is proportional to its thickness. Hence, with a properly calibrated instrument, it is possible to measure thickness from one side with accuracy in hundredths of a millimeter. This technique is now in very common use. A development of the standard flaw detector is the digital wall thickness gauge. This operates on similar principles but gives an indication, in LED (light emitting diode) or LCD 9liquid crystal display) numerics, of thickness in absolute terms of millimetres. These equipments are easy to use but need prudence in their application.

The two most commonly used types of sound waves used in industrial inspections are the compression (longitudinal) wave and the shear (transverse) wave (Fig 6). Compression waves cause the atoms in a part to vibrate back and forth parallel to the sound direction and shear waves cause the atoms to vibrate perpendicularly (from side to side) to the direction of the sound. Shear waves travel at around half the speed of longitudinal waves. Sound is introduced into the part using an ultrasonic transducer (probe) which converts electrical impulses from the ultrasonic testing machine into sound waves, then converts returning sound back into electric impulses which can be displayed as a visual representation on a digital or LCD screen. If the machine is properly calibrated, the operator can determine the distance from the transducer to the reflector, and in many cases, an experienced operator can determine the type of discontinuity which caused the reflector. Because ultrasound does not travel through air (the atoms in air molecules are too far apart to transmit ultrasound), a liquid or gel called ‘couplant’ is used between the face of the transducer and the surface of the part to allow the sound to be transmitted into the part.

Straight beam inspection uses longitudinal waves to interrogate the test piece as shown at the right. If the sound hits an internal reflector, the sound from that reflector reflects to the transducer faster than the sound coming back from the back-wall of the part due to the shorter distance from the transducer. This results in a screen display. Digital thickness testers use the same process, but the output is shown as a digital numeric readout rather than a screen presentation.

Angle beam inspection uses the same type of transducer but it is mounted on an angled wedge (also called a probe) that is designed to transmit the sound beam into the part at a known angle. The most commonly used inspection angles are 45 degrees, 60 degrees, and 70 degrees, with the angle being calculated up from a line drawn through the thickness of the part (not the part surface). A 60 degree probe is shown in Fig 6. If the frequency and wedge angle is not specified by the governing code or specification, it is upto the operator to select a combination which adequately inspects the part being tested. In angle beam inspections, the transducer and wedge combination (also referred to as a probe) is moved back and forth towards the weld so that the sound beam passes through the full volume of the weld. As with straight beam inspections, reflectors aligned more or less perpendicular to the sound beam sends sound back to the transducer and are displayed on the screen.

Immersion Testing is a technique where the part is immersed in a tank of water with the water being used as the coupling medium to allow the sound beam to travel between the transducer and the part. The ultrasonic testing machine is mounted on a movable platform (a bridge) on the side of the tank so it can travel down the length of the tank. The transducer is swivel-mounted on at the bottom of a waterproof tube which can be raised, lowered and moved across the tank. The bridge and tube movement permits the transducer to be moved on the X-, Y- and Z-axes. All directions of travel are gear driven so the transducer can be moved in accurate increments in all directions, and the swivel allows the transducer to be oriented so the sound beam enters the part at the required angle. Round test parts are frequently mounted on powered rollers so that the part can be rotated as the transducer travels down its length, allowing the full circumference to be tested. Multiple transducers can be used at the same time so that multiple scans can be performed.

Through transmission inspections are performed using two transducers, one on each side of the part (Fig 6). The transmitting transducer sends sound through the part and the receiving transducer receives the sound. Reflectors in the part cause a reduction in the amount of sound reaching the receiver so that the screen presentation shows a signal with lower amplitude (screen height).

Phased array inspections are done using a probe with multiple elements which can be individually activated. By varying the time when each element is activated, the resulting sound beam can be steered, and the resulting data can be combined to form a visual image representing a slice through the part being inspected.

Time of flight diffraction uses two transducers located on opposite sides of a weld with the transducers set at a specified distance from each other. One transducer transmits sound waves and the other transducer acting as a receiver. Unlike other angle beam inspections, the transducers are not manipulated back and forth towards the weld, but travel along the length of the weld with the transducers remaining at the same distance from the weld. Two sound waves are generated, one travelling along the part surface between the transducers, and the other travelling down through the weld at an angle then back up to the receiver. When a crack is encountered, some of the sound is diffracted from the tips of the crack, generating a low strength sound wave which can be picked up by the receiving unit. By amplifying and running these signals through a computer, defect size and location can be determined with much greater accuracy than by conventional ultrasonic testing methods.

The advantages of ultrasonic flaw detection include (i) thickness and lengths upto 10 meter can be tested, (ii) position, size and type of defect can be determined, (iii) instant test results, (iv) portable, (v) extremely sensitive if required, (vi) capable of being fully automated, (vi) access to only one side necessary, and (vii) no consumables needed. The disadvantages of ultrasonic flaw detection include (i) no permanent record available unless one of the more sophisticated test results and data collection systems is used, (ii) the operator can decide whether the test piece is defective or not whilst the test is in progress, (iii) indications need interpretation, (iv) considerable degree of skill

Processo de manufatura

- Técnicas de polarização (JFET)

- Técnicas de polarização (IGFET)

- Carlos presidirá o Comitê ASTM de Testes Não Destrutivos

- 6 Técnicas para tornar sua planta à prova de erros

- O que é Ensaio Não Destrutivo (END)?- Métodos

- Técnicas de Dissipação de Calor

- Teste de contaminação iônica de PCB

- Guia de métodos de teste de PCB

- 16 técnicas de ferraria

- Introdução ao END (ensaios não destrutivos) para peças fundidas